基于AB PLC的新型槽温控制策略在水电解制氢设备中的应用

2023-10-10王晓慧孙俊凯

姜 朔 王晓慧 龚 剑 孙俊凯 赵 振

(中国船舶集团有限公司第七一八研究所,河北 邯郸 056004)

0 引言

在“碳达峰、碳中和”背景下,清洁能源是未来的发展趋势。氢能作为一种高效、无污染的环境友好型能源,必将在未来发挥重要作用。在现有的风电、光电发展过程中,弃风弃光一直是制约我国新能源产业高质量发展的重要因素。通过将风电、光电转化为氢能,则可实现对风电和光电能源的存储。因此,氢能在未来能源结构中占据着重要地位。现有的制氢方式主要有化石燃料制氢、甲醇裂解制氢、电解水制氢等[1],其中,电解水制氢是最清洁的制氢方式,其原材料来源广泛,且在生产过程中无任何污染物产生,具有无污染、耗电量高的特点,如何实现高效率、低能耗制取氢气一直是清洁能源研究的重点[2]。电解槽是电解水制氢的核心部件,利用电解槽能实现对纯水的电解和对气体的分离。在电解水过程中,低能耗技术致力于降低电解槽的能耗。能耗是由电解槽总电压决定的,电解槽正常运行时,电压大小由电极材料、催化剂、温度等因素决定。电解水制氢设备正常运行过程中,电解槽槽温的高低会对电解槽的电压大小产生影响,进而直接决定了电解槽的能耗。因此,如何更加有效、稳定且快速地将槽温稳定在恒定温度一直是制氢研究的重点[3-4]。

传统槽温控制法是在上位监控画面中手动设定电解槽出口温度,PLC 系统实时比较设定温度和实际温度的大小,通过运用PID 算法自动控制温度薄膜调节阀的开度来完成对槽出口温度的控制。由于该调节方法的滞后性,导致槽出口温度波动较大,存在高能耗问题。现有的槽温控制法基于历史经验来设定电解槽入口温度,通过控制槽入口温度来间接控制槽出口温度,虽克服了温度调节滞后性的缺陷,但只适用于恒功率模式下槽温的自控调节。当功率波动时,由于电解槽产热量频繁变化,会造成槽出口温度频繁波动,无法实现在变动功率下对槽温的稳定控制。因此,该方法无法适应风电、光电制氢场景中,局限性很大,亟须寻找一种能根据功率自动调节温度变化的调控方法,以实现电解水制氢设备在风电、光电行业中的应用[5]。

基于此,本研究提出一种新型槽温控制法,能在不同功率条件下,根据电解槽产热量的不同和初始槽出口温度设定值,自动迭代计算出槽入口温度,通过温度调节阀控制冷却水的流量,实现持续稳定控制槽后温的目的。该方法能满足宽功率波动的要求,在实现风电、光电制氢的同时,能有效解决弃风弃电等能源浪费问题。

1 控制系统介绍

本研究提出的控制方法是基于罗克韦尔(AB)的可编程控制器(PLC)的[6],采用模块化设计,具有响应速度快、性能优越等优势,被广泛应用于工业控制领域中。

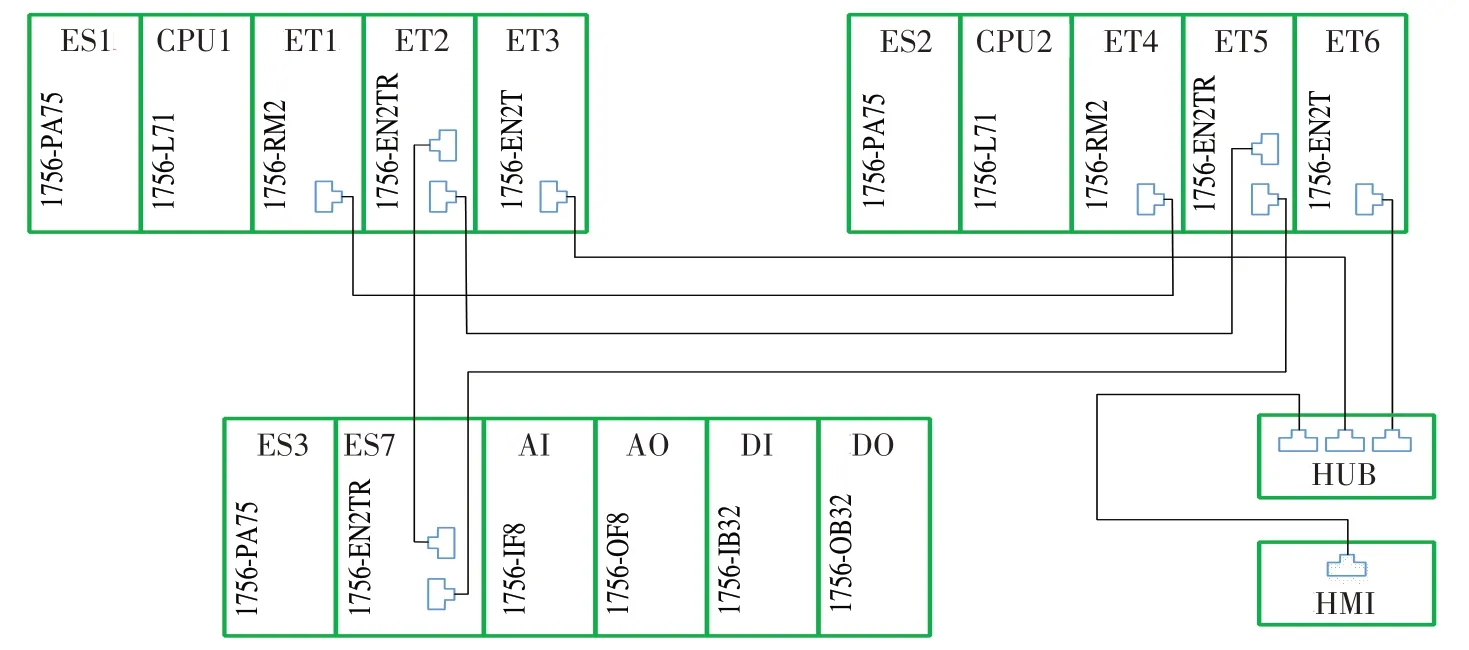

通过采用1756-L71 型控制器,使用两套PLC来实现对设备的控制冗余,并运用环网形式实现与远程子站的通信。该控制器能实现控制器双机热备冗余,在任意控制器出现错误时,自动切换到另一个正常工作的控制器,保证设备的正常运行。1756-IF8(OF8)模拟量输入(输出)模块可实现对模拟量的采集和输出;1756-IB32(OB32)数字量输入(输出)模块可实现对数字量信号的采集和控制继电器的输出;1756-EN2TR 环网模块将控制器和各个子站模块组成环网,把系统搭建成冗余系统,确保控制系统的稳定性;1756-EN2T通信模块能以网线的形式将PLC 中的数据传输到上位机界面中,用于上位监控画面的设计。其组织架构如图1所示。

图1 组织架构

该控制系统的上位监测软件采用的是易控天地软件。该软件可实时显示采集到的数据、设定参数、切换多画面、显示报警信息、显示与存储模拟量历史趋势、生成和存储日报表等功能,并能完成多用户权限的管理与分配。该监控软件具有功能丰富、操作简单、实用性强等优点,能满足控制系统的需求。

2 新型槽温控制方法的应用

新型槽温控制方法是通过直流电流、直流电压、碱液流量等参数综合计算出电解槽当前的产热量,将产热量与散热量进行比较,计算出电解槽前后的温度差,从而根据设定的槽出口温度计算出槽入口温度实际的设定值,将其与槽入口温度进行实时比较,通过PID 调节器将槽入口温度持续稳定地维持在设定值附近,从而使制氢设备在最佳工况下完成生产任务。控制流程如图2所示。

图2 控制流程

该控制方法是通过Studio 5000 软件工作来实现的,采用梯形图(LD 语言)进行设计,主要用到的功能有触点、线圈、定时器、数学和逻辑运算等。为实现新型槽温控制法的可重复使用和便于其他设计人员操作,要将其封装为一个功能块,在使用时只用单独调用该功能块即可。整个控制策略的实现过程如下。

2.1 建立自定义功能块

在Studio 5000 软件的任务栏中选中资源管理选项,右键添加自定义功能块,并将其命名为T_Control,编程语言选择Ladder Diagram,版本选择Major1。采用自定义功能来完成对温度模块的封装,为后续功能块封装奠定基础。

2.2 建立变量

变量分为全局变量和局部变量,为了便于功能块的重复使用,需要建立局部变量,并对需要的变量与逻辑图进行整体封装。为方便设计人员对功能块的使用,对其进行精简,将需要外部输入的变量设置为外部可见、可写,将功能块调用变量设置为外部不可见。此外,为方便对上位画面进行监测,要将功能块的关联变量设置为全局变量,方便监控界面的设计。

2.3 设计功能块

根据现有的公式及各参数之间的关系,运用控制器自带的功能块对新型槽温控制方法自定义功能块进行设计,并将要外部设定的变量设置为外部可读写属性。为方便功能块的操作和提高功能块的可读性,将功能块中为常数的变量进行初始值设定,并将其属性设定为外部不可见。部分功能块示意如图3所示。

图3 部分功能块示意

2.4 调节PID功能

在PID 调节程序中对温度功能块进行调用,并将其命名为温度调节块。新型槽温控制策略要配合PID 调节算法一起使用,具体实施时,比较槽入口温度的值和设定值的差异,通过PID 算法来实时调节冷却水调节阀的开度大小,进而控制冷却水的流量大小,逐步稳定控制槽温。因此,要在程序段中调用封装好的PID 功能块,将过程值变量关联到槽入口实时温度,设定值变量关联到槽入口温度设定值,并依次设定PID 调节算法中的Kp、Ki和Kd这3 个参数,控制冷却水调节阀的响应速度,完成对温度调节阀的控制。根据设定值实现对槽入口温度的实时调节,进而稳定槽出口温度。

2.5 设计监控操作画面

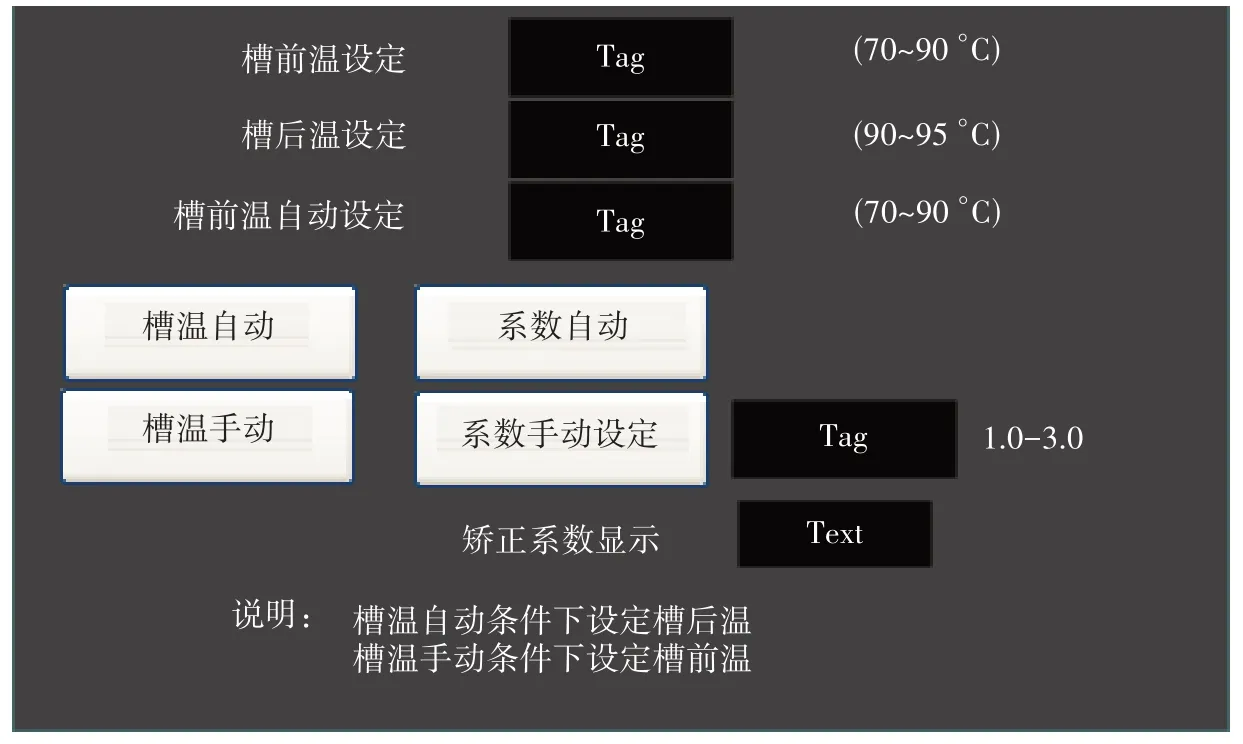

为便于对制氢设备的数据监控和槽温控制法的控制与测试,且实时跟踪槽入口温度的自动计算值,需要设计槽温显示与控制面板。在易控天地软件中设置与AB 控制器的驱动,并在变量表中添加相应变量。由于AB控制器是根据变量名进行寻址的,所以该变量要与PLC 中的变量名称保持一致。在界面中设置相应的添加输入域,将变量与其进行关联,并将其设定为实时显示数据,使其可实时显示槽入口温度的设定值;添加槽出口温度设定值的输出域,并将槽出口温度变量与其进行关联,使其具有在PLC 中写数据的功能。为防止操作人员误操作,要对其进行限制;设置手动操作按钮,并将槽温控制方法的手自动控制变量与其关联,用于槽入口温度设定值的手自动控制;对操作模式及各个显示数据进行解释说明,完成槽温数据监测与操作画面显示,如图4所示。

图4 槽温数据监测与操作画面

3 性能测试

利用试验设备对该新型槽温控制策略进行测试,手动设定槽后温度,切换到槽温自动和系数自动设定模式,观察槽出口温度能否在设定值持续稳定运行。某工况的主要运行过程如下:设定槽出口温度为95 ℃,当输入电流较小时,此时电解槽产热量少,槽入口温度与槽出口温度基本一致。随着输入电流的增加,槽入口温度的计算值逐步减小;当设备在满电流条件下运行时,槽入口温度的自动计算设定值比槽出口温度设定值小12 ℃左右,此数值与采用槽入口温度手动设定的方式的设定值相近。计算出槽入口温度后,根据实时温度和设定温度,运用PID 算法来控制温度调节阀的响应速度、控制精度来稳定槽出口温度。当槽入口温度大于设定温度时,程序控制温度调节阀的开度变大,增大冷却水的流量,迅速将槽出口温度稳定到设定值;当槽入口温度小于设定温度时,程序控制温度调节阀的开度变小,减小冷却水的流量,将槽出口温度稳定在设定值。测试结果见表1。

表1 测试结果

性能测试结果表明,该槽温控制法能将槽出口温度控制在设定值的±2 ℃,且能根据电流、碱液流量等参数自动迭代计算出槽入口温度设定值,进而控制设备在宽功率波动条件下持续稳定运行,满足水电解制氢设备正常工作的条件和要求。

4 结语

该新型槽温控制法能解决以往槽温波动性大、无法适应宽功率波动条件下的工况问题,经测试证明,该方法能满足电解水制氢设备中的应用要求,可使电解槽在恒定温度下持续稳定运行,且能适应功率快速波动的工况。该控制方式能解决风电、光电过程中的弃风弃电问题,同时也能解决风电过程中风力不稳定的问题,可满足在绿氢行业和新能源发展过程中的技术要求,在海上风电行业的发展过程中具有较高的技术实用性。