基于有限元的变工况空预器热变形模拟和碰磨分析

2023-10-09王远鑫申赫男高旭东王继选

王远鑫,申赫男,高旭东,王继选,张 峥,杨 新,3*

(1.中国大唐集团科学技术研究院有限公司华东电力试验研究院,安徽 合肥 230088;2.河北工程大学水利水电学院,河北 邯郸 056002;3.华北电力大学 设备状态监测与控制教育部重点实验室,河北 保定 071000)

在此背景下,本文在基于热力计算方法获取温度场的前提下,采用有限元分析模拟转子与外壳的膨胀和位移特性分析,总结机组启动等典型变工况下的转子与外壳间隙变化规律,为空预器运行过程发生的碰磨等故障调整提供思路,并对空预器的设计与安装提供科学的参考依据。

1 对象分析与工况选取

1.1 对象分析

本文以某600 MW机组锅炉的三分仓式回转式空预器为研究对象,该空预器主要参数见表1,设计工质参数见表2。表中,以锅炉最大连续蒸发量工况 (Boiler Maximum Continuous Rating, BMCR)作为参考标准。

表1 空预器主要参数Tab.1 Main parameters of air preheater

表2 空预器进出口参数汇总Tab.2 Summary of inlet and outlet parameters of air preheater

为获取空预器转子与外壳的温度场分布,本文采用文献[7]所提出的计算思路进行温度场的计算,即采用控制容积法,依据能量守恒定律,建立描述换热元件周期性吸热、放热过程的微分控制方程组,后将空预器结构沿径向和轴向方向进行微元体划分,对各微元体建立相应差分方程组,假设合理初始值进行差分方程组求解,最终获得整个空预器温度场的分布,其中,锅炉最大连续蒸发量工况下转子金属温度分布如图1所示。

图1 BMCR工况下转子金属温度分布(二维)Fig.1 Rotor metal temperature distribution under BMCR condition

由图1可看出,空预器金属温度沿周向方向呈先增加后减小的趋势。即在烟气侧,随着空预器转子与高温烟气的接触,蓄热元件能够吸收烟气中的大量热量,自身温度随之显著提高,但温度升高趋势逐渐变缓;因烟气和空气流动方向相反,空预器自上向下温度逐渐降低。对BMCR工况、75%负荷和50%负荷,分别计算出空预器烟气、一次风和二次风的温度均值,并与空预器设计温度值进行比较发现,两者结果能够保持一致,误差在可接受范围内,这也验证本文所选用的温度分布计算方法可用于空预器变工况下膨胀问题研究。

而由图2可看出,50%工况下空预器转子金属温度由上至下逐渐降低;而在一次风和二次风区,受下段所进入的冷风作用,整体相对温度较低;而在上下扇形板之间区域,因不存在烟气加热、空气冷却过程,转子热量传递表现为单一的从上向下的导热形式;转子外圈温度因与外壳间发生共轭换热,温度略低于同高度的转子内部温度;中心圆筒区域由于密封在内部,并未直接与热烟气接触,瞬时升温较慢,需长时间运转方可使温度逐渐扩散到中心轴。

图2 50%工况下转子金属温度分布(三维)Fig.2 Rotor temperature distribution under 50% working condition (3D)

1.2 工况选取

鉴于机组启动过程,空预器进出口烟温等运行参数变化剧烈,因此本文选取机组2020年3月31日17:20:00至4月1日06:20:00时间段内的锅炉启动过程作为典型变负荷工况,对空预器入口烟气温度、烟气流量、入口空气温度(一次风温、二次风温)和流量(一次风量和二次风量)等运行参数每10 min采集1次,后根据负荷或运行参数变化特点,选取29个代表工况采用空预器温度场计算程序进行相应的求解和分析,所选取工况介质流量和温度见图3。

图3 各工况工质流量和温度分布Fig.3 Flow and temperature distribution of working medium under different working conditions

由前期分析可知,空预器温度场最高点出现在周向烟气出口、最上端位置(θ=157.5°,H=0.294 9 m)的温度最高,而空预器二次风入口,最下端位置(θ=337.5°,H=2.845 m)的温度最低,因此上述两点在模拟、研究空预器转子膨胀变形规律时更具有代表性,因此,本部分对上述两点温度随启动过程(变工况)的变化进行计算,温度分布变化见图4。由图4可看出,随着锅炉启动过程的进行,空预器烟气出口、最上端位置和二次风入口、最下端位置的温度均呈现一定程度的增加,但温度增加的速率不同。在起炉初始阶段,温度升高速率较大,而在起炉后期阶段,空预器烟气出口、最上端位置处的温度增加速率放缓。分析原因是锅炉启动初期,一次风还未投用,二次风量也相对较小,此时烟气中大量的热量被用于加热空预器转子,造成空预器转子在烟气侧的升温速率较快;随着锅炉启动的继续进行,烟气和空气的进、出逐渐达到平衡,对应的烟气出口、最上端处的温度增加速率逐渐放缓,最后与二次风进口、最下端位置的温度变换类似,逐渐达到平衡,不再发生变化。

图4 锅炉启动变工况下空预器典型位置温度变化情况Fig.4 Temperature variation of the typical position of the air preheater under variable boiler start-up conditions

2 基于有限元的模型建立

本部分开展的有限元分析具体为将已获得温度场通过子程序赋值于有限元模型进行迭代计算,获得不同工况下应力场和位移场。

员外:两代青年人的目光交汇,会有什么样的感悟呢?小作者在阅读了青年习近平的故事之后,反观自身,对人生目标提出了新的思考——只有拥有坚定的目标,才能找到自己未来的路。只有在艰苦的环境中锻炼自我,才能真正的成长成才。

2.1 网格划分

本部分首先建立1∶1的三维空预器模型,后进行全网格划分,整体模型的网格划分见图5。

图5 模型网格划分Fig.5 Grid division of model

空预器转子和外壳网格体模型采用C3D8T(八节点六面体)求解单元,而考虑到转子结构复杂,且导热较快,网格体求解单元尺寸设置为30 mm×30 mm,总网格数为246万(100%全六面体网格)。

模型采用笛卡尔坐标系,网格体中Y方向为轴向,X方向为径向,叶片绕Y轴进行旋转,后期添加位移约束统一以笛卡尔坐标为准。

2.2 热物性参数

本文研究对象转子材质采用Q235-A.F,其热物性参数见表3。

表3 Q235-A.F钢热物性参数Tab.3 Thermophysical properties of steel Q235-A.F

2.3 边界条件设置

在进行有限元分析前,需根据空预器转子实际情况对模型进行简化,简化后模型边界条件见图6。由图6(a)可看出转子主轴下端为固定约束,其侧面设定为自由换热界面,设定环境温度为20 ℃,等效换热系数1.72 kW/(m2·℃)(强制对流换热);温度计算主区将1.2部分计算出的温度场赋值给有限元模型的各个节点与单元;转子上轴部分与转子连接为一体,此处同样设定为强制对流换热界面,边界换热条件与转子主轴下端侧面相同[13-14]。由图6(b)可看出空预器外壳采用分区处理,即将整个边界分为烟气入/出口,一次风入/出口和二次风入/出口区域,均采用启炉过程实际温度进行赋值,外壳内部换热区为转子与外壳间(考虑间隙漏风)的耦合换热区,其换热强弱取决于外壳与转子间距,查阅相关文献[13,15]确定耦合换热系数与实际间距的关系见公式(1)。

图6 空预器边界示意图Fig.6 Schematic diagram of empty preheater boundary

h=0.089 93-3.192 04×d×10-5

(1)

式中,h—导热率,W/(m2·K);d—转子与外壳间距,mm。

2.4 模型求解过程

空预器有限元分析过程,空预器材质选定为Q235A-F,采用Couple-temp-displacement算法进行分析。考虑模型尺寸过大,转子的计算采用分步耦合计算方式,空预器有限元分析整体包括两部分:(1)计算温度场,获取整体模型(含定子和转子)的温度场分布;(2)基于温度场分析结果,进行二次耦合分析,获得热应力场及定子和转子的变形情况。具体计算流程见图7。

3 模拟结果分析

3.1 应力场分析

对锅炉启动过程应力场进行数值模拟,获得不同工况时的应力场见图8。由图8可看出,转子所受应力主要是热应力。转子温度由上部的最高温度(上端入口,温度307 ℃)延轴向向下逐步递减,但每组转子的规律不尽相同,上下表面间温度差可达220 ℃,即使扇形板区等非进风区域对应上下表面温差也在180 ℃以上。在热膨胀的影响下,转子将向低温区发生变形,从而产生热应力。其中,最大热应力产生于转子下表面根部,整体呈辐射环状分布,原因是该区域温度梯度较大,所发生的变形最为显著,因转子为封闭式结构,故在温差较大的一、二次风进风区将产生较大应力。

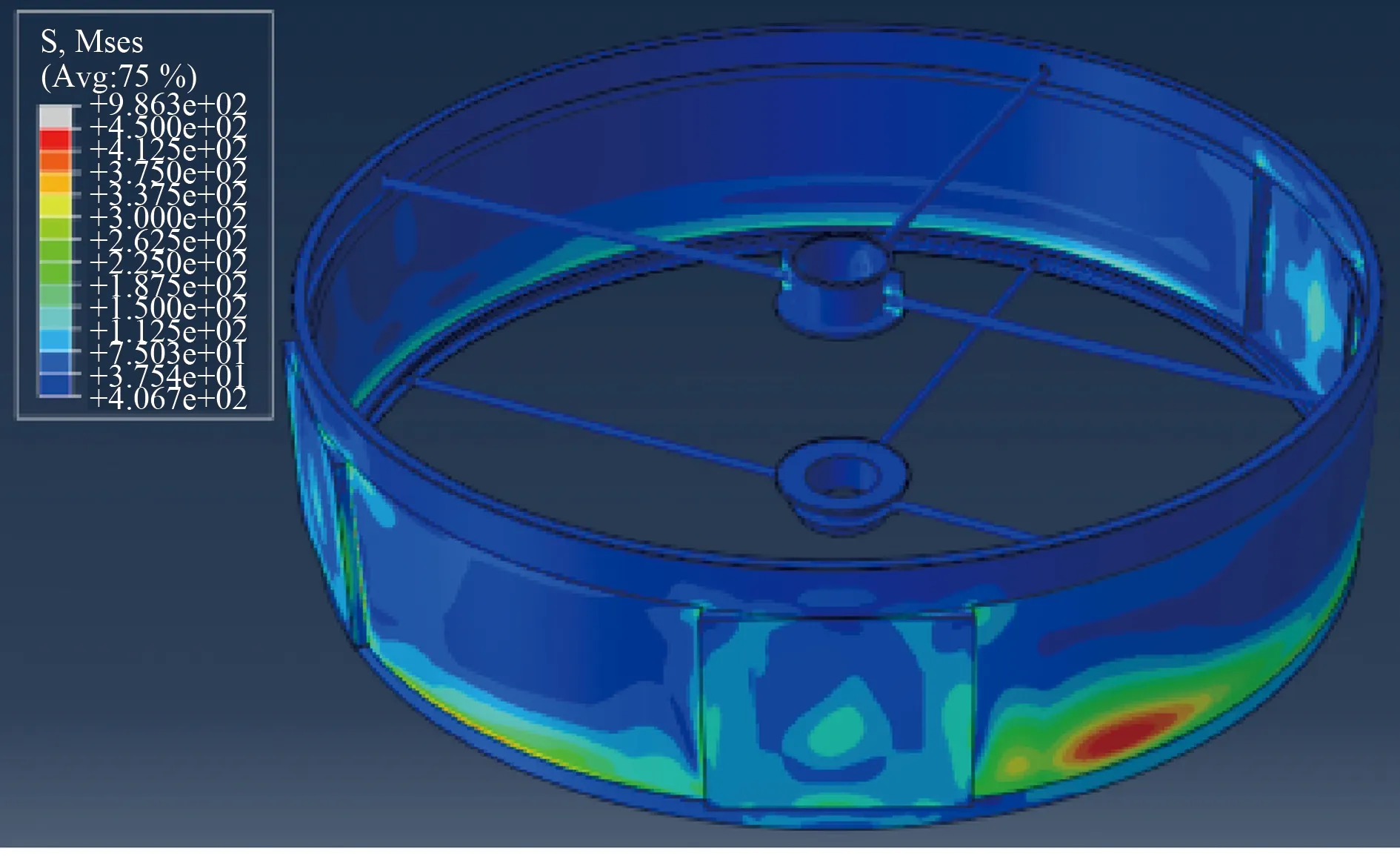

对外壳进行不同工况下应力场模拟,获得锅炉启动时应力场分布见图9。由图看出,外壳所受应力主要集中于底部。原因是空预器底部温度梯度较大,尤其是在一次风和二次风入口区域应力集中更为明显,而扇形板区域对应外壳存在凸形,加剧了温度分布不均,从而导致最大热应力出现。

图9 锅炉启动13 h外壳应力场变化Fig.9 Shell stress field changes in 13 hours after boiler startup

3.2 位移场分析

对锅炉启动过程位移场进行数值模拟,获得不同工况(时刻)转子的位移场分布见图10。

图10 不同工况转子位移场分布图Fig.10 Distribution of rotor displacement field under different working conditions

由图10可看出,转子轴向变形总体趋势是热态下转子外环部分低于冷态状态,而转子中心部分高于冷态。然而随着锅炉启动的进行,运行工况不断变化,空预器轴向位移的最高点并未出现在中心筒位置,而是转子中心筒外某个位置;而径向位移方面,除中心筒和相邻区域为负值外,其他区域均为正值,这意味着除中心筒外,转子沿各周向、各轴向方向均向外进行膨胀,且转子上部向外膨胀量大于转子下部的膨胀量。由主剖视图可看出,因烟气、一次风和二次风的对流换热,转子外圈所发生的膨胀位移量不同,最大膨胀位移量发生在周向方向烟气出口处的转子位置,该位置的转子上顶点最大变形量约为36.65 mm,转子下顶点最大变形量约为26.86 mm,在实际运行中该位置极易可能发生转子与扇形板间的碰磨。图11为启动末期(13 h时)空预器外壳的位移图,由该图可看出,最大位移出现在扇形密封仓外侧板上,原因是外壳护板受热膨胀挤压轴向密封仓外侧板所致。

图11 外壳位移场分布图(13 h)Fig.11 Displacement field distribution of the shell (13 h)

3.3 径向密封间隙变化分析

由上述位移场分析可知,随着锅炉启动过程进行,空预器工况逐渐由冷态向热态转变,此时外壳、转子因结构、尺寸等原因,导致两者膨胀位移不同,外壳膨胀位移变化速率小于转子膨胀变化速率,且可知转子最大位移值出现在启动过程末期(13 h),周向烟气侧出口空预器冷端区域。故对本区域转子冷端的径向间隙进行计算,发现见图12。由图12可发现冷端径向间隙存在负值的情况,即在靠近中心筒位置的径向密封可能会发生碰撞,在停机检修过程或运行过程中,适当调整扇形板运行位置,避免碰磨同时,减少径向漏风。

图12 冷端危险区域的径向间隙变化图Fig.12 Diagram of radial clearance changes in cold end hazardous areas

4 结论

本文在采用差分法获得温度场的前提下,对锅炉启动典型变工况下的空预器进行有限元分析,获得转子、外壳的应力场和位移场变化规律,并对径向密封碰磨进行分析提出碰磨防治措施。获得以下结论:

1) 空预器烟气出口、最上端位置和二次风入口、最下端位置的温度均呈现一定程度的增加,但温度增加的速率不同。锅炉启动初始阶段,温升速率较大,而在启动后期,空预器烟气出口、最上端位置处的温度增加速率放缓。

2) 应力场分布表明,变工况运行时最大热应力产生于转子下表面根部,整体呈辐射环状分布,该周期性热应力容易造成转子底部的疲劳损坏。外壳所受应力主要集中于底部,这与空预器底部温度梯度较大及扇形板区域对应外壳所存在凸形有关。

3) 转子轴向变形总体趋势是热态下转子外环部分低于冷态状态,而转子中心部分高于冷态,即呈现为蘑菇型变形,但轴向位移的最高点转子中心筒外某个位置;而径向位移方面,除中心筒和相邻区域外,空预器其它结构均向外进行膨胀,且转子上部向外膨胀量大于转子下部的膨胀量。

4) 锅炉启动变工况末期,空预器周向烟气侧出口位置冷端径向间隙存在负值的情况,即在靠近中心筒位置的径向密封可能会发生碰撞,在停机检修过程或运行过程适当调整扇形板运行位置,避免碰磨同时,减少径向漏风。