热处理对选区激光熔化制备GH3536镍基高温合金组织性能的影响研究

2023-10-09王亚军李庆华

白 洁,马 瑞,王亚军,李庆华

(1.北京动力机械研究所,北京 100072;2.西北工业大学 材料科学与工程学院,陕西 西安 710074)

GH3536,也称为Hastelloy-X合金,属于固溶强化型镍基变形高温合金,主要合金元素为Ni、Cr和Fe。该合金具备优异的机械性能、良好的高温抗氧化和耐腐蚀性、热加工成形性和焊接性好等优势,尤其是在600 ℃~900 ℃范围内工作时,可保持较好的蠕变强度、持久强度和抗裂纹扩展性,因此非常适用于航空发动机燃烧室部件的制造成形[1-2]。由于航空发动机内部结构极其复杂,使用传统制造手段如锻造、铸造或焊接等工艺加工时,存在成形过程繁琐,制造成本高、生产周期长和材料浪费严重等一系列问题[3],极大地制约了镍基高温合金在工业等生产领域的应用。

增材制造(Additive Manufacturing, AM)由于具备成形周期短、材料利用率高和成形自由度高等优势,近几年得到了快速发展,现已成功应用于航空航天、海洋、汽车制造和医疗器械等行业[4-5]。其中最具代表性的制造技术如选区激光熔化技术(Selective Laser Melting, SLM)因其具备成形致密度高、精度优良、表面质量好等优点促使该技术在制造业等领域得到了快速推广,有力地推动着该行业的发展与进步。然而,SLM制备的结构件拥有诸多优良的性能主要取决于其凝固微观组织,因此不少学者在SLM制备镍基高温合金的微观组织和力学性能等方面进行了大量研究[6-8]。郝志博等[9]通过SLM技术制备了FGH4096 M高温合金,并比较了沉积态和热处理态的微观组织和力学性能,发现沉积态组织主要以奥氏体γ相基体为主,具有较高的延伸率,热处理后合金内部析出了较多的γ'相,且强度得到明显提升。Li等[10]通过激光定向能量沉积(Laser-Directed Energy Deposition, L-DED)制备了Inconel 718并研究了后处理对于沉积态样品微观组织和力学性能的影响,发现在1 080 ℃下的均质化热处理可溶解大部分有害的laves相,并且使材料在强度提高的同时保持了良好的延展性。Holland等[11]利用多尺度表征手段同样研究了SLM制备Inconel 718沉积态和热处理态的组织和性能,发现合金经过热处理后组织更加均匀,并且硬度和耐磨性均得到明显提高。Xiao等[12]通过激光立体成形技术(Laser Solid Forming,LSF)制备了GH3536镍基高温合金并进行了拉伸和疲劳裂纹扩展实验,结果发现试样存在明显的各向异性,水平方向室温强度为855.3 MPa,500 ℃下高温强度为727.4 MPa;而垂直方向室温强度为760.2 MPa,高温强度为514.6 MPa。

虽然目前针对于镍基高温合金的研究较多,但是有关GH3536合金的研究仍然相对较少。尤其是该类合金在持续高温服役条件下表现出的力学性能还不是很理想。鉴于此,本研究选取GH3536镍基高温合金服役温度900 ℃来研究不同保温条件下材料的微观组织和力学性能,揭示该类材料持续高温条件下的组织性能变化情况,为零部件的安全使用等方面提供参考。

1 实验材料与方法

实验材料选用GH3536镍基高温合金粉末,其化学成分如表1所示。本实验采用德国EOS M400-4设备进行打印,具体打印参数如下:激光功率285 W,扫描速度1 000 mm/s,扫描间距110 μm,粉末层厚40 μm,基板采用304不锈钢且预热100 ℃,扫描策略采用层间扫描方向旋转67°,样品尺寸如图1所示(φ13 mm×83 mm)。随后根据合金特性制定了不同的热处理工艺,具体工艺为:以10 ℃/min的速率从室温升至900 ℃后保温,保温时间分别为 0.5、1.0、1.5、2.0、2.5 h,保温结束后随炉冷却。

图1 选区激光熔化制备的GH3536样品Fig.1 The GH3536 samples fabricated by SLM

表1 GH3536粉末化学成分 (单位:wt.%)Tab.1 The chemical composition of the GH3536 powder

沉积态和热处理后的试样经过400号~3 000号砂纸研磨后,使用1.0 μm的金刚石抛光膏机械抛光。在王水(盐酸:硝酸=3∶1)试剂中进行金相腐蚀,腐蚀时间5~10 s。在XJP-6A光学显微镜(Optical Microscope, OM)下观察样品金相组织。采用德国Bruker公司生产的D8AdvancedX型X射线衍射仪(X-Ray Diffraction, XRD)进行物相分析,扫描角度20°~90°,扫描速度设定为10°/min,靶材为铜靶,扫描步距0.01°。采用牛津Nordly max3型场发射扫描电镜(Scanning Electron Microscope, SEM)进行显微组织观察及电子背散射衍射(Electron Back Scattering Diffraction, EBSD)分析。使用HV-1000A型显微硬度计测量试样的硬度,实验载荷500 g,保压时间10 s,在测量样品中部位置各取5个点,计算其平均值作为材料的维氏硬度值。在室温下,采用Hysitron-Picoindenter装置携带的Berkovich金刚石压头在试样上进行纳米压痕实验,压头的杨氏模量Ei=1 141 GPa、泊松比vi=0.07[13-14]。

2 实验结果与分析

2.1 显微组织

图2所示为SLM制备GH3536高温合金沉积态和热处理态的微观组织形貌图,拍摄面(Z面)垂直于成形方向,从图2(a)可以看出在Z方向上存在明显的熔道组织(图中白色虚线),熔道宽度大约为75~100 μm,组织内存在细小枝晶(红色方框所示),枝晶主要由胞状亚结构组成,其生长方向和扫描方向(黑色箭头)呈现一定角度生长。经热处理后熔道虽然变浅,但并未消失,部分枝晶转变为再结晶晶粒。从图2(b)—(d)可以看出,经过900 ℃热处理并保温较短时间后,有一小部分晶粒得到细化。而从图2(e)—(f)可以看出,随着保温时间的延长,细小等轴晶的数量也随之慢慢变多,主要分布在晶界或晶界交汇处。

图2 GH3536微观组织金相图Fig.2 The microstructure metallographic diagram of GH3536 samples

2.2 XRD分析

图3为沉积态和不同热处理态试样Z方向上的XRD图谱,从图中可以看出所有状态的基体相均为面心立方(Face Centered Cubic, FCC)γ相。从XRD衍射峰可以看出,(111)峰和(200)峰较高,表明沉积态和不同热处理态的晶粒取向均趋近于(111)面和(200)面,而(220)面的衍射峰最小,代表着倾向于该面生长的晶粒比较少。从图中并没有发现其他特征峰,原因可能是由于热处理温度较低或保温时间较短,只沉淀了少量析出相,或是由于析出相尺寸较小和分布相对不均匀,因此仅仅通过XRD并不能进行定量分析[11]。根据Tan等人[15]的研究发现,当碳化物含量低于5%时,碳化物的衍射峰通过XRD并不能检测到,因此只显示了基体γ相。

图3 不同状态下的XRD结果Fig.3 The XRD results of GH3536 samples at different states

2.3 EBSD分析

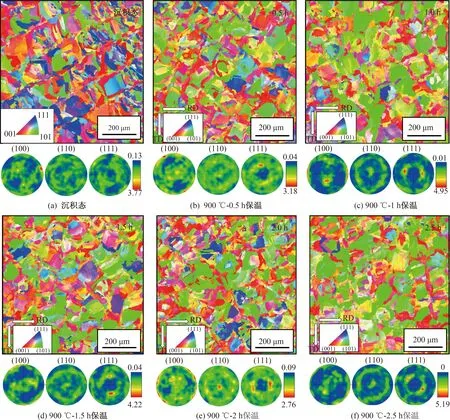

图4所示为沉积态和各种热处理态Z面的EBSD结果。从图4(a)可以看出,沉积态晶粒形貌呈“棋盘式”分布,还可以明显地看到熔道组织。其中熔道内的晶粒较大,而熔道边缘晶粒尺寸较小,这主要是由于制备过程中激光扫描区和热影响区(Heat Affected Zone, HAZ)的凝固冷却速率不同引起的。晶粒生长方向主要沿着(111)面和(001)面,从图中还可以看出搭接区主要沿着(001)面生长,说明横截面晶粒具备较强的<100>取向,原因主要是由于较高的温度梯度和较快的冷却速率造成的[16]。这与宗学文等[17]研究的GH3536镍基高温合金沉积态的晶粒取向一致,进一步说明了SLM成形面心立方(Face-Centered Cubic, FCC)相的<100>取向择优生长。从图4(b)—(f)可以看出,热处理后晶粒的生长方向较沉积态发生了较为明显的变化,熔道形貌逐渐模糊,晶粒主要沿着(101)面生长,而沿着(001)面和(111)面生长的晶粒相对较少,熔道搭接区域的晶粒取向仍然是(001)面。从图4(a)—(f)结合织构强度变化和极图可以看出,经过热处理以后,晶粒取向由(001)面和(111)面变为了(101)面,由于织构的定义是晶粒的择优取向[18],因此热处理后相比于沉积态织构化程度更高。

图4 不同状态下GH3536试样EBSD结果Fig.4 The EBSD results of GH3536 samples

2.4 维氏硬度

图5所示为沉积态和不同热处理态平均维氏硬度对比图。从图中可明显看出,沉积态的硬度最高(303 HV0.5)。经热处理后合金的硬度发生了明显的降低,基本处于273 HV0.5左右,且不同热处理工艺后的维氏硬度变化相对较小。原因可能是由于保温时间相差不大,合金微观组织的变化并不明显,因此结果差别也较小。对于GH3536沉积态试样,由于SLM过程是一个快冷快热的过程,大量的合金元素(Nb、Mo)会固溶于基体中起到固溶强化的作用,所以沉积态试样的硬度较高。经热处理后试样的维氏硬度有了显著的降低,主要是因为当合金处于较高温度时,组织中的细小枝晶得到一定的消除,加上由于高温提供的驱动力促使了偏析元素的扩散和位错的重新排列,因此试样在热处理后硬度会发生一定程度的降低。

图5 GH3536不同状态下的维氏硬度Fig.5 The Vicker’s Hardness of GH3536 samples at different states

2.5 纳米压痕

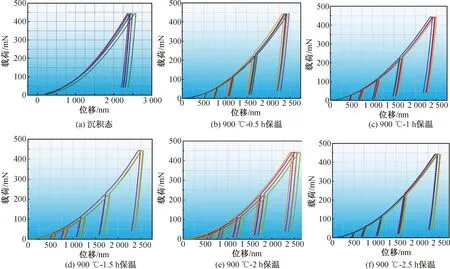

GH3536高温合金沉积态和各种热处理态下的纳米压痕载荷-位移(p-h)曲线如图6所示,可以看出压痕曲线重复性较好,不同状态下的加载和保载阶段趋向基本一致,并无明显差别,但是在卸载阶段,部分热处理态相比沉积态变化较大,原因是在卸载阶段,弹性变形得到回复,塑性得以保留。材料中残余压痕深度大小反应卸载后材料的塑性变形程度,一般而言,压痕深度越小,材料抵抗能力越强,反之越弱。从图6中可以看出沉积态试样的压痕深度较热处理1.5、2.0、2.5 h(图6(d)—(f))较浅,而与热处理900 ℃/0.5 h和900 ℃/1 h(图6(b)和(c))相差不大,主要是由于900 ℃/0.5 h和900 ℃/1 h保温时间较短,合金的微观组织在较短的时间内不太可能发生较大的变化。因此由图可知热处理后的试样在压痕加载过程中塑性变形较大,沉积态试样塑性变形较小,硬度较高,这与材料的维氏硬度结果一致。

图6 GH3536不同状态下的p-h曲线Fig.6 The p-h curves of GH3536 samples

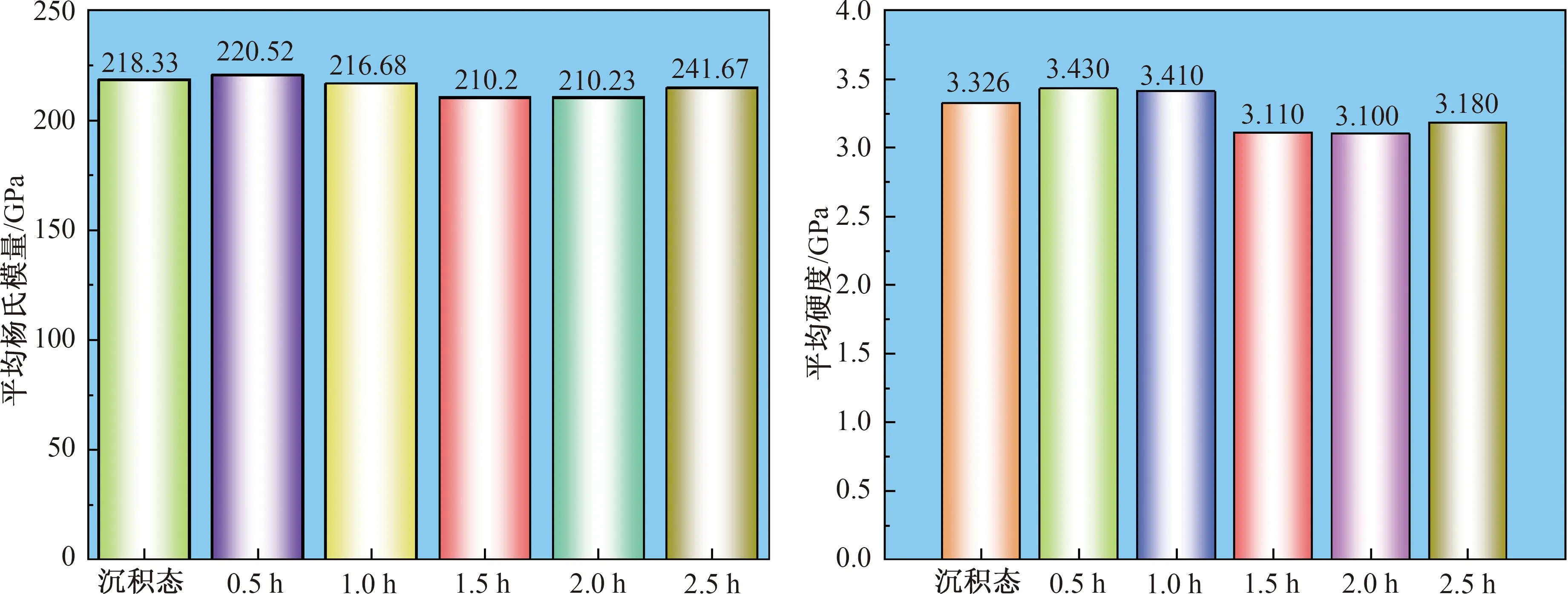

通过p-h曲线可以得到样品的弹性模量和硬度值[13,19],如图7(a)所示。除了热处理900 ℃/0.5 h外,沉积态的杨氏模量均高于其他热处理态。通过比较热处理状态下不同保温时间结果可以发现,材料的杨氏模量基本均处于214 GPa左右,变化相对较小。原因是由于弹性模量是原子间结合能力的一种表征,对材料的组织特性不敏感[20],所以在高温热处理前后波动一般比较小。图7(b)所示为沉积态和不同热处理态的平均硬度对比图,可以看出热处理(≥1.5 h)后试样的平均硬度均小于沉积态,这是由于高温热处理后,组织中的细小枝晶部分会消除,部分会转变为再结晶晶粒,同时随着保温时间的增加,材料中的残余应力得到释放[21],因而会导致材料塑性升高,硬度降低。而热处理0.5 h和1.0 h试样的平均硬度高于沉积态,原因有可能是高温使材料内部的缺陷得以部分消除,因此硬度会得到一定程度的提升,但是随着保温时间的延长,材料内应力的释放以及位错的重新排列会造成硬度持续下降的趋势。

(a)平均杨氏模量 (b)平均硬度图7 GH3536不同状态Fig.7 GH3536 at different states

3 结论

1) GH3536高温合金沉积态组织内部存在细小枝晶,经热处理后部分消失,部分转变为再结晶晶粒,且晶粒明显得到细化。沉积态晶粒主要沿着(111)面和(001)面生长,热处理后沿着(101)面生长。

2) GH3536高温合金沉积态维氏硬度值为303 HV0.5,热处理后的硬度大约在273 HV0.5;试样经热处理后硬度明显下降。

3) GH3536高温合金沉积态杨氏模量为218 GPa,保温时间除了0.5 h的热处理外杨氏模量均小于沉积态,而保温时间大于1.0 h的显微硬度明显小于沉积态,原因是由于材料的再结晶和残余应力的释放。