煤矿井下智能通风系统构建研究

2023-10-09陈晋龙

陈晋龙

(山西王家岭煤业有限公司,山西 保德 036600)

通风系统是煤矿井下安全生产的基础,煤矿要满足“以风定产”的要求,通过通风解决煤矿井下粉尘、瓦斯积聚等问题,降低井下温度[1-2]。煤矿井下通风系统平稳、可靠运行是煤矿安全生产的关键。现阶段,煤矿通风系统管理水平较低,使用的设备较为落后,在一定程度上制约了煤矿安全高效生产[3-6]。文章以山西某矿为工程实例,对该矿现有通风系统进行分析并指出不足之处,并给出智能通风系统构建方案,以期在一定程度上提升井下通风效率及可靠性。

1 工程概况

1.1 通风设施

山西某矿设计产能为1.8×106t /a,主采煤层包括3号、7号、9号及11号煤层,煤层赋存条件好,回采区域内地质构造不发育、水文地质条件简单。矿井采用中央并列式通风方式。近些年来随着切顶留巷技术的不断应用,井下采面通风方式有U型、Y型两种。煤矿地面主要通风机实现自动化控制,而井下局部通风机则普遍采用人工控制。

井下通风构筑物包括各种风门、风窗等,对现有通风构筑物进行综合统计分析,并评价各通风设施的智能化程度,统计结果见表1.矿井大部分的通风构筑物自动化程度较低,井下通风风门及风窗等均未安装监控系统,通过机械方式驱动,使用期间需由技术员手动调试。部分智能化通风构筑物驱动动力源于井下压风系统,安装调试简单、动力源来源方便。

表1 通风系统设施及构筑物智能化程度统计结果

1.2 通风控制系统

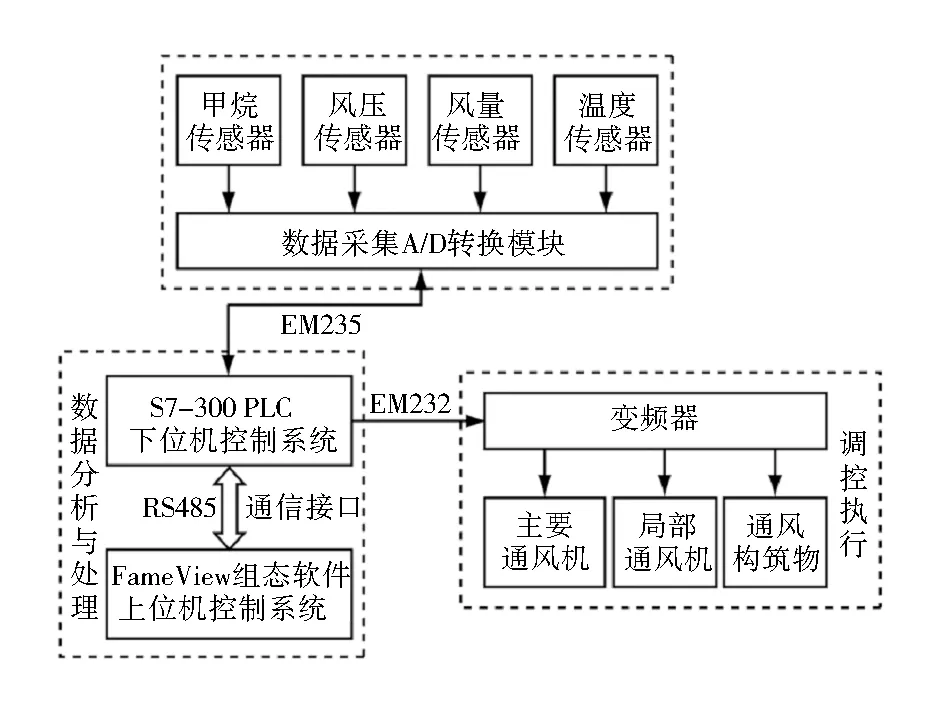

现阶段矿井采用PLC对井下通风系统进行控制,见图1.通风监测设备包括采集及A/D转换、调控执行、数据分析与处理等功能模块。主控制器选用S7-300系列PLC. 采集及A/D转换模块主要是采集井下各巷道内风速、风压、瓦斯含量等信息,通过风压、风量及温度传感器等实现巷道环境信息采集,采用瓦斯传感器实现各位置瓦斯体积分数采集,各传感器获取信息首先用EM235模块进行A/D转换并传输至S7-300PLC,PLC再将监测数据传输到上位机处理;上位机通过RS485接口接收PLC信息,通过FameView上位机分析软件分析数据并向下位机PLC发出操作指令;控制算法采用模糊PID控制算法,对巷道内瓦斯体积分数的变化进行动态响应,确保巷道内有足够的新鲜空气,将瓦斯体积分数控制在允许范围内。控制执行模块通过下位机PLC发出控制指令,并通过EM232模块调整变频器输出电流频率。矿井现阶段采用的基于PLC的通风控制系统控制方便、结构简单,但是也存在下述问题:

图1 矿井原有通风系统架构

1) 数据采集量较小,不能获取足够的通风数据,可能导致上位机分析结果不准确;

2) 系统响应速度缓慢,从传感器监测到有害气体超限到通风量增加,减少有害气体含量,整个过程耗时较长;

3) 不能确保合理供风,会出现供风量不足或者偏高等问题,难以实现按需供风。

因此,需要构建智能通风系统实现煤矿井下高效、可靠供风,按需调节供风量。

2 矿井智能通风系统构建

2.1 智能通风系统整体架构

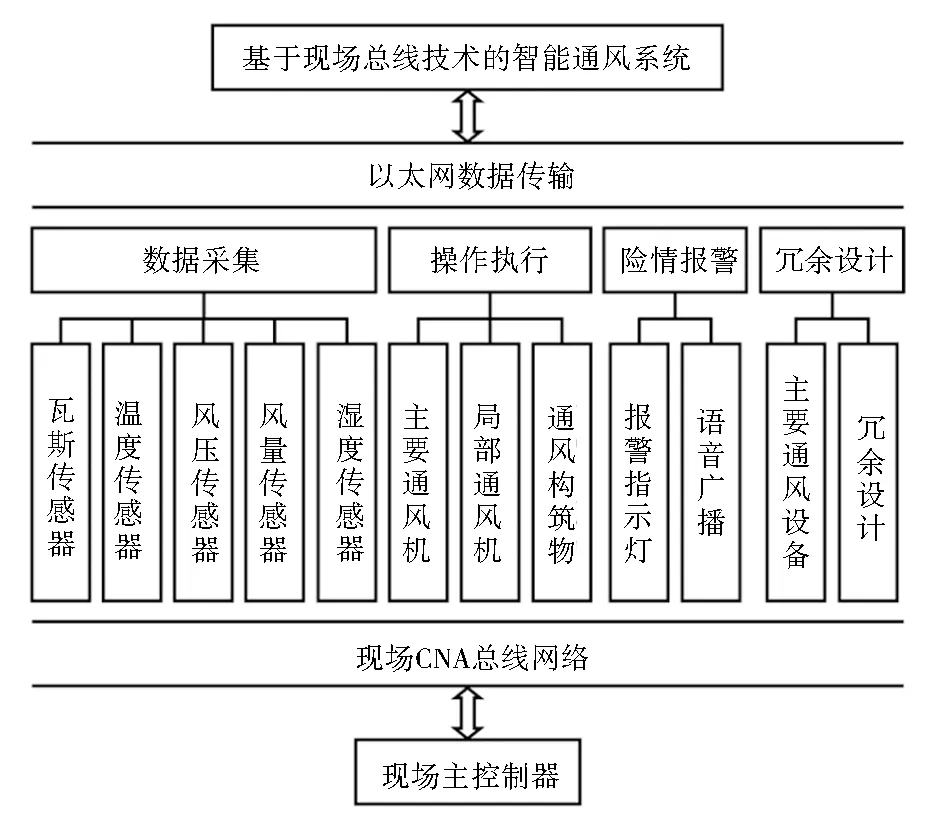

煤矿井下供风系统较为复杂,文中提出一种基于现场总线的智能通风系统,该系统采用模块化设计,将数据采集、决策执行、分析处理等系统划分成若干功能模块,各功能模块间通过工业以太网通信,通过现场CAN总线方式实现控制功能,使智能通风系统具备远程控制、集成管理等功能[7-8]。智能通风系统功能模块包括数据采集、险情报警、操作执行以及冗余设计等,见图2.

图2 智能通风系统功能模块

智能通风系统用嵌入式模块化设计,可缩短设计周期、便于系统快速搭建,系统运行后各功能模块独立运行,相互不干扰。智能通风系统综合CAN总线、工业以太网两层控制网络,CAN总线实现现场控制、工业以太网实现数据远程传输,上位机将控制指令通过工业以太网传输至现场主控制器,并通过CAN总线控制通风机、通风构筑物、冗余设备及报警装置,确保通风系统可快速响应。具体构建的智能通风系统方案见图3.

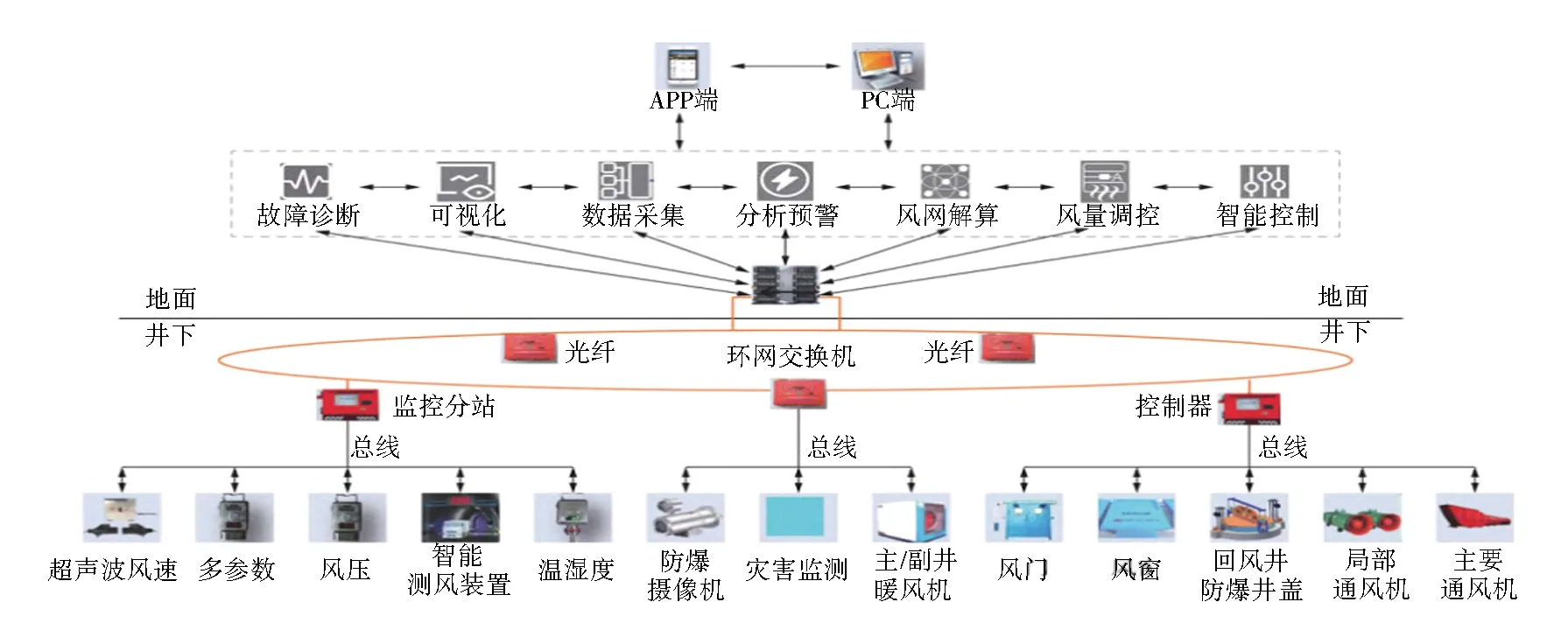

图3 智能通风系统构建方案

井下各环境传感器、设备检测传感器等将通过数据采集卡将数据传输至现场监控计算机,现场监控计算机通过工业以太网将数据传输给远程监控计算机;现场监控计算机可依据各传感器检测数据智能分析井下通风情况,然后通过本地网络将远程控制指令传输至现场主控制器,主控制器解析主控制指令并控制设备运行。现场主控制器及CAN节点依据检测数据变化,做出合理决策,确保通风系统安全、可靠及智能化运行。

远程控制计算机综合使用模糊控制算法、智能分析软件对井下通风系统建模,并依据传感器检测数据对通风系统运行情况进行预测。当发现井下存在安全风险且现有通风系统难以处理时,井下报警系统开始工作并发出警告,提醒井下人员及时撤离。通过冗余系统可进一步提高智能通风系统运行的可靠性,确保通风系统时刻稳定运行。

智能通风系统可大量采集井下数据并进行大数据分析,确定最佳处理方案,并按需供风;同时现场主控制器内置的智能算法分析各节点数据变化趋势,可超前调节风量。

2.2 智能通风设备

煤矿井下通风智能调控采用“用风点-盘区-矿井”三级方式,其中掘进巷道用风量通过调整局部通风机转速实现,采面需风量通过控制回风联络巷或者并联风道内的调节风窗实现,盘区风量则通过风机或者盘区总回风巷内的调节风窗实现。

1) 精准测风传感器。采用基于超声波的高精度传感器对巷道内风速进行测量。根据通风网络图以及风量分配计算方法,合理确定通风系统中合理的测风点。将测风传感器布置在风流稳定点,选用YFC15煤矿用风速仪,技术参数见表2.

表2 YFC15型煤矿用风速仪技术参数

2) 远程控制风门。远程控制风门在传统风门的基础上进行升级改造,使风门具备远程自动、就地控制以及全自动控制等功能模式,各功能模式间可切换,同时各组风门可设置自己的工作模式,互不干扰。通过上位机可实时查看各风门的工作状态。当传感器等出现通信中断或者故障时,上位机会发出预警信号。

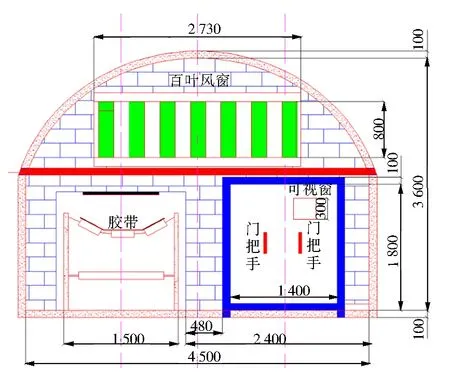

3) 远程控制调节风窗。远程控制调节风窗结构见图4,设置有行人门并为带式输送机通过留有通道。调节风窗用过框体及若干组扇页等组成百叶风窗,通过连杆机构、执行器等调节扇页角度,实现远程调节。风窗控制有就地手动、全自动以及远程自动等模式,同时具备自动修正、断电自锁等保护功能。在风窗附近布置摄像头,地面上位机可实时掌握风窗运行状态。

图4 风窗结构示意(单位:mm)

3 现场应用效果

2022年5月,矿井智能通风系统构建完成并试运行,对试运行期间存在的问题进行了优化改进。智能通风系统可实现动态识别、联动控制以及精准预警等功能,在井下远程控制风门、风窗等位置均布置摄像头,便于精准掌握通风设施运行状态。系统运行后,通风管理水平得以明显提升,有效减少了工作人员数量、降低了劳动强度,预计每年可节省人工费用约2%;矿井井下通风系统抗风险能力以及安全系数等均得以提升,同时可实现按需供风、及时调风,年可直接降低通风系统电能消耗10%~15%.