高阳煤矿综放工作面合理割煤高度及端面距研究

2023-10-09王鸿鹏

王鸿鹏

(孝义市经济转型发展研究中心, 山西 孝义 032300)

1 工程概况

高阳煤矿31108综放工作面主采太原组9-10-11号煤层,煤层最小厚度7.5 m,最大厚度8.5 m,平均8.04 m.煤层结构为0.7(0.1)5.68(0.1)1.46,煤层结构复杂,煤层倾角平均为8°.煤层顶底板情况如表1所示。

表1 煤层顶底板结构

31108综放工作面走向长度为718 m,倾向长度为240 m,工作面南邻31106工作面(未掘),西部为三采区大巷保护煤柱,北为31110工作面(未掘),东部临近贤者向斜轴部。工作面采用长壁综合机械化低位放顶煤采煤法,采空区采用顶板全部垮落法处理。为降低综放工作面矿压显现程度,防止工作面出现冒顶或煤壁大范围片帮的现象,需对工作面割煤高度、端面距等参数进行研究确定[1-2]。

2 综放工艺参数理论分析

2.1 煤壁稳定性分析

工作面煤壁受超前支承应力的影响,内部生成较多的裂隙损伤,随着损伤破坏范围的增加,最终形成了煤壁大范围片帮[3]。根据现场观测,工作面煤壁多在靠近支架顶梁处发生滑落式片帮,因此,建立煤壁稳定性力学模型如图1所示。

根据力学模型进一步推导出煤体保持极限稳定时,支架工作阻力与割煤高度间的关系式如下[4]:

(1)

式中:P为覆岩载荷,MPa;Fhb为液压支架的护帮阻力,kN;α为煤岩体剪切破坏角度,α=45°-φ/2,φ为煤岩体内摩擦角;f1为煤体与顶板间的摩擦系数;f2为与煤体内聚力有关的系数,主要表示煤体间的摩擦系数;γg为上覆岩层平均容重,取25 kN/m3.

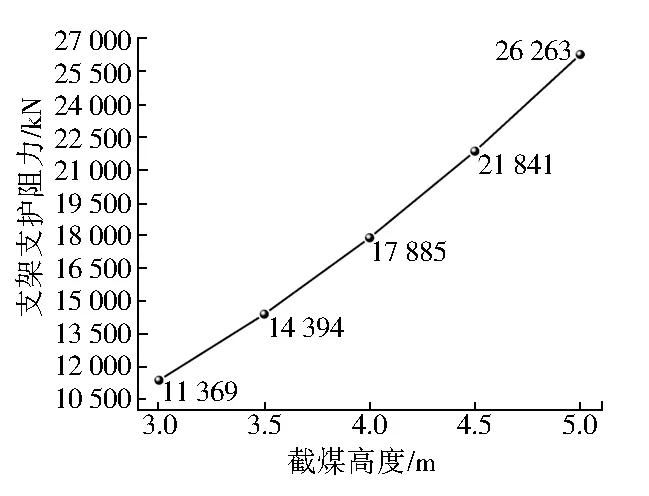

将31108综放工作面的相关参数代入式(1),可得出支架所需工作阻力与割煤高度间的关系,如图2所示。

图2 支架所需工作阻力与割煤高度间的关系

由图2可知,支架阻力与割煤高度呈线性相关,随着割煤高度的增大而增大,目前31108工作面使用的支架提供的工作阻力约为12 000 kN,代入式(1)可得出最大的割煤高度为3.2 m.

2.2 支架端面距

端面距是指支架顶梁最前端与煤壁间的距离,其对工作面作业空间内的顶煤及煤壁稳定性具有重要影响。一般采用数值模拟的方法分析端面距对工作面煤体稳定性的影响。由于综放开采的采动强度较大,导致煤体内的次生裂隙发育程度较高,形成纵横交错的网状结构,因此在模拟时,用三角形四面体网格进行煤岩体的建模。

3 综放工艺参数模拟分析

3.1 建立模型

为确定出合理的综放工艺参数,根据31108综放工作面实际赋存条件,采用FLAC3D数值模拟软件建立分析模型,模型长×宽×高=200 m×150 m×80 m,模型顶部施加10 MPa的垂直应力模拟覆岩压力,模型四周及底部施加位移约束。模拟中的岩体破坏准则为摩尔-库伦准则,煤岩体参数见表2.

表2 煤岩体物理力学参数

3.2 割煤高度分析

模拟中的割煤高度分别为2 m、2.5 m、3 m、3.5 m、4 m、4.5 m,工作面的放煤步距为一采一放。

图3(a)为不同割煤高度下工作面不同位置处顶煤的最大位移,由图3(a)可知,割煤高度为2.5~3.5 m时的顶煤位移量基本一致,但割煤高度增大至4 m时,顶煤位移量大幅下降,这是由于割煤高度大幅增加时,顶煤厚度变薄,采动形成的应力集中向顶板上方的完整岩体内集中,未波及到顶煤。图3(b)为工作面煤壁最大水平位移与割煤高度间的关系。由图3(b)可知,工作面端头煤壁的最大水平位移普遍高于中部煤壁的水平位移,且随着割煤高度的增加,端头及中部煤壁最大水平位移均呈先减后增的趋势,当割煤高度为3 m时,煤壁的水平位移最小。

图3 不同割煤高度下工作面端面煤体的位移变化

由图4可知,割煤高度的增大会导致超前支承应力峰值降低,但应力峰值的位置会逐渐向前移动。割煤高度由2 m增加至4.5 m时,应力峰值位置由4 m处前移至7 m处,且应力峰值逐渐降低,这说明随着割煤高度的增大,煤体的塑形破坏范围在逐渐扩大,煤体承载性能逐渐下降,矿压显现强度增大。

图4 不同割煤高度下工作面超前支承应力分布规律

综上分析可知,随着割煤高度的增大,工作面的矿压强度越大,煤壁自由面空间增大,对于煤壁的稳定有不利影响,当割煤高度增加至4.0 m时,煤壁片帮的趋势越加明显;另外,随着割煤高度的增大,顶煤的位移量会逐渐减小,一定程度上防止了顶煤冒顶的发生,但不利于顶煤的冒放。因此,当割煤高度超过3.5 m时,煤壁变形空间大,易发生片帮,而当割煤高度低于2.5 m时,顶煤位移量将大幅增加,容易发生冒顶。因此,结合最大割煤高度理论计算结果,确定31108综放工作面合理的割煤高度应为2.5~3.2 m。

3.3 端面距分析

模拟共设置6种端面距工况,分别为0 mm、250 mm、500 mm、750 mm、1 000 mm及1 250 mm.模拟时的放煤步距为一采一放,支架支护强度为2.6 MPa.

由图5可知,在支架支护范围内,尤其是支架尾部上方的顶煤位移量基本相同,但在支架顶梁前端上方顶煤的位移量会随端面距的增加而增大,尤其当端面距超过250 mm时,最前方顶煤的位移量增幅较为明显。因此,工作面支架端面距应不超过250 mm.

图5 不同端面距下支架上方顶煤位移量变化情况

4 综放工艺参数确定

1) 由模拟分析得出,31108综放工作面合理的割煤高度范围为2.5~3.2 m.根据现场实际煤层赋存情况、巷道掘进高度、采煤机与支架的配套关系,最终确定工作面割煤高度为2.7 m.

2) 根据数值模拟分析可知,减小端面距可以有效提高工作面煤体的稳定性,考虑到采煤机的宽度及现场实际情况,最终确定端面距不超过250 mm.现场施工时应注意以下几点:①控制采煤机的截深;②采煤机割煤后先移动支架及时支护顶板,后推移刮板机;③将支架调节为微仰状态,可进一步降低支架前方的空顶面积。

将分析确定的割煤高度及端面距应用于31108综放工作面实际生产中并进行持续观测,结果表明,在该采高及端面距下,工作面煤壁及顶煤的稳定性较好,未发生大面积煤壁片帮及顶煤冒落的现象,保证了矿井的安全高效生产。

5 结 语

1) 建立了煤壁稳定性力学模型,得出支架阻力与割煤高度呈线性相关,随着割煤高度的增大而增大。目前31108工作面的支架工作阻力约为12 000 kN,则其最大的割煤高度为3.2 m.

2) 采用FLAC3D数值模拟软件分析了不同割煤高度、不同端面距对工作面煤体稳定性的影响,确定出31108综放工作面合理的割煤高度应为2.5~3.2 m,且支架断面距应不超过250 mm.

3) 根据现场实际煤层赋存情况、巷道掘进高度、采煤机与支架的配套关系,最终确定工作面割煤高度为2.7 m,端面距不超过250 mm,现场应用效果良好,工作面煤壁及顶煤的稳定性较好,保证了矿井的安全高效生产。