复合顶板巷道锚网索支护技术研究

2023-10-09丁培茂

丁培茂

(潞安化工集团 山西新元煤炭有限责任公司,山西 寿阳 045400)

随着经济的快速发展,人们对资源和能源的依赖性逐渐增强,由于浅层资源的枯竭,煤炭开采向深层矿山进军,其开采技术条件也越来越复杂,对巷道围岩的支护要求也随之增加,尤其是复合顶板巷道围岩支护,在煤矿开采中所占比例的不断增加,一直是国内外巷道支护的难点,对其支护技术的研究也受众多专家的关注[1-5]。由于新元公司9108工作面进风巷顶板为复合顶板,巷道顶板易冒顶,控制难度较大,因此,本文采用数值模拟与现场试验相结合的方法,探究复合顶板矩形巷道的支护技术,以期为类似工程巷道围岩的支护提供借鉴。

1 工程概况

新元公司9108综采工作面位于9号煤一水平一采区,地面标高1 092.5~1 141.3 m,工作面标高570.5~679.3 m,埋藏深度449.4~510.3 m.9108综采工作面井下南邻9号煤一采区大巷,东邻9107进风巷,西邻9109进风巷;上部为3号煤3415、3416工作面(已采完),其中3415进风巷位于9108工作面79架附近上部,3416进风巷位于9108工作面51架附近上部。

9108回采工作面开采9号煤层,以亮煤为主,内生裂隙发育,煤层倾角一般为0°~8°,平均4°.9108工作面进风巷为矩形断面,宽5.1 m,高3.0 m,巷长1 670.7 m,沿9号煤层顶板掘进。

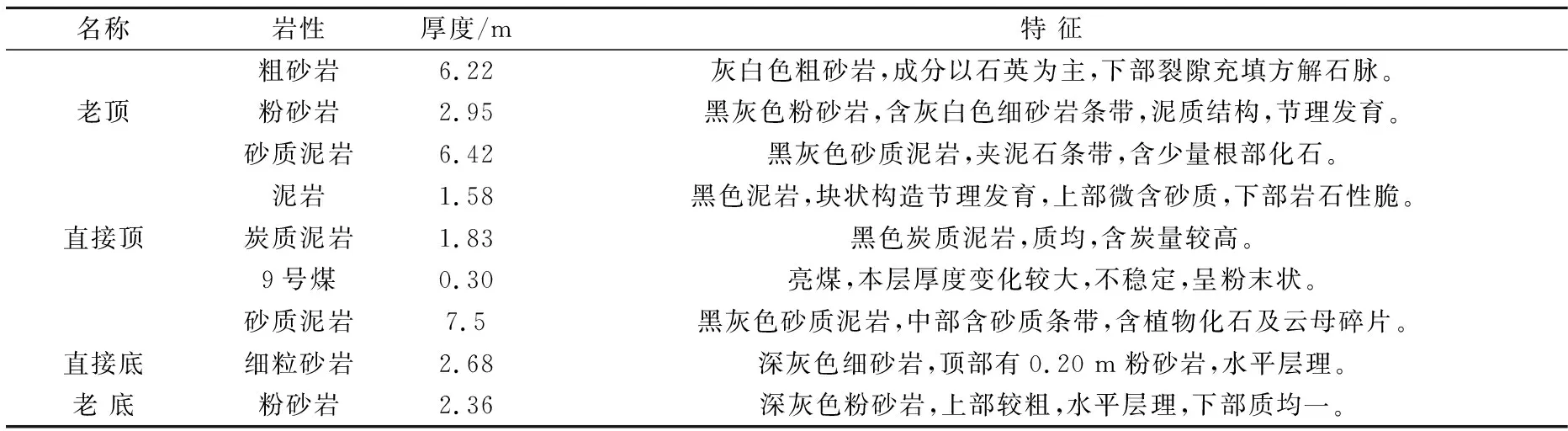

由于直接顶以砂质泥岩、炭质泥岩、泥岩为主,中部含砂质条带,含植物化石及云母碎片,其吸水容易发生软化,使得顶板的整体稳定性降低,随工作面不断向前推进,巷道极易发生冒顶、片帮等围岩破坏现象,应加强巷道顶板的支护,避免矿压灾害的发生,煤层顶底板情况见表1.

表1 煤层顶底板情况

2 复合顶板巷道破坏机理及控制对策

2.1 破坏机理

复合顶板巷道围岩发生变形破坏主要是由于顶板岩层的材料、厚度存在较大的差异,各个岩层具有不同的挠度,在顶板的变形过程中极易产生离层,同时不同岩层具有不同的强度,顶板会在强度较小的软弱层产生裂隙并逐渐发生分层,多次破坏。控制复合顶板的稳定性需要通过支护手段将复合顶板固定为一个整体,避免软弱层发生破坏。

2.2 控制对策

锚网索联合支护技术可以增大巷道的开挖空间,增大锚杆的排距和间距,减少锚杆支护的数量,加快巷道的开挖进度,同时注浆锚索还可以加固围岩。实践结果证明,锚网索联合支护技术对巷道的薄弱部位或复合顶板的支护具有很好的适用性[6-8]。

3 支护参数理论计算

3.1 锚杆参数的确定

1) 锚杆长度计算公式见式(1):

L≥L1+L2+L3

(1)

式中:L为锚杆长度,m;L1为垫板厚度+螺母厚度(0.02~0.03)m,一般取0.1 m;L2为锚杆有效长度,m;L3为锚入稳定岩层深度,取1.2 m.

由普氏自然平衡拱理论可得,顶板位置锚杆的有效长度为:

L1=[B/2+htan(45-ω1/2)]/f1

式中:B为巷道掘进最大宽度,取5.2 m;f为普氏系数,取3.5;h为巷道净高,取3.0 m;ω1为两帮位置岩体的内摩擦角,取65°.计算可得,顶板位置锚杆的有效长度为L1≈0.9 m.

两帮位置锚杆的有效长度为:

式中:f为普氏系数,取3;d为煤层的厚度, 取3.0 m;φ为煤的内摩擦角,取26°.计算可得,两帮位置锚杆的有效长度L2≈0.67 m.

所以顶板锚杆长度L≥2.2 m;两帮锚杆长度L≥1.97 m;顶板锚杆长度最终确定为2.2 m,两帮锚杆长度最终确定为2.0 m.

2) 锚杆直径计算公式见式(2):

(2)

式中:D为锚杆直径,mm;Q为锚杆锚固力,取190 kN;σt为锚杆抗拉强度,取500 MPa;经计算可得,D=22 mm.

3) 锚杆间距计算公式见式(3):

(3)

式中:a为锚杆间、排距,m;Q为锚杆设计锚固力,帮锚杆≥80 kN;h为冒落高度,取2.2 m;k为安全系数,取2.0;γ为岩体容重,取22.7 kN/m3.

考虑一定的安全系数,顶板锚杆间排距采用900 mm×900 mm,考虑到巷道的高度,两帮锚杆间排距采用1 000 mm×900 mm.

3.2 锚索支护参数的确定

1) 锚索长度计算公式见式(4):

L=L1+Lb+Lm

(4)

式中:L为锚索长度,m;L1为锚索外露长度,取0.3 m;Lb为不稳定岩层的高度,取5.0 m;Lm为锚固长度,取1.5 m.计算可得,L=6.8 m.

2) 锚索间距。由悬吊理论和平衡理论,计算锚索的间距为:

(5)

式中:L为锚索间距,m;n为锚索的排数,取1;F2为锚索的最大承载力,取300 kN;L1为锚杆排距,取0.9 m;B为巷道垮落的最大宽度,取5.1 m;H为巷道冒落的高度,取2.2 m;γ为岩体容重,取22.7 kN/m3;F1为锚杆的锚固力,取90 kN;θ为帮角锚杆与水平方向的夹角,取75°.计算可得,L=2.02 m.结合煤矿井下工作面实际情况,确定顶板锚索选用D21.8 mm×6 800 mm的中空注浆锚索,间距2 000 mm,排距1 800 mm.

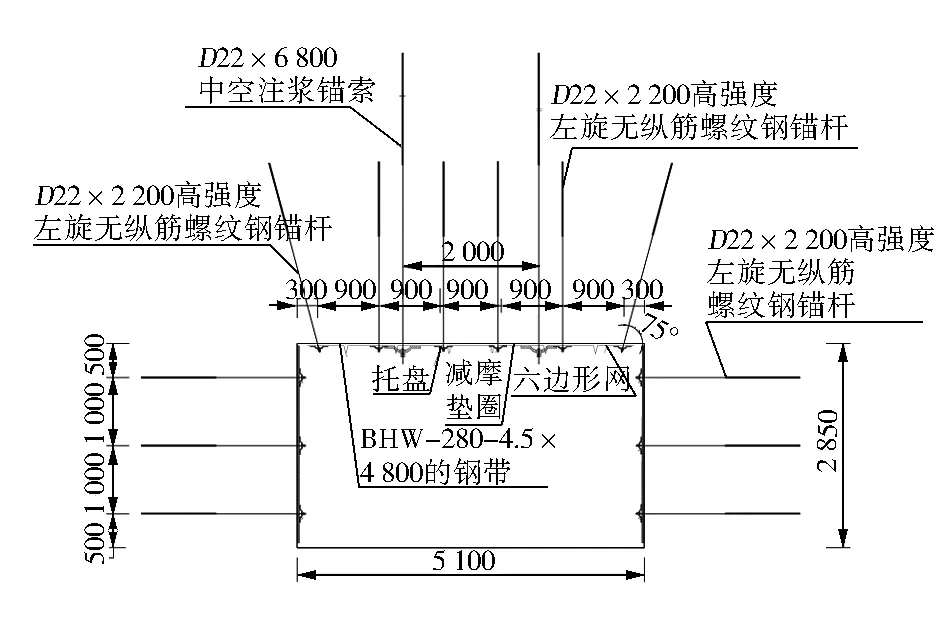

3.3 支护技术方案

巷道的顶板位置支护锚杆选用直径为22 mm、长度为2 200 mm的螺纹钢锚杆,顶板位置锚杆的间排距分别为900 mm、900 mm.

巷道的两帮位置支护锚杆选用直径为22 mm、长度为2 000 mm的螺纹钢锚杆,两帮位置锚杆的间排距分别为1 000 mm、900 mm,同时左右帮锚杆呈对称打设。配合使用BHW-280-4.5×4 800 mm的钢带。

巷道的顶板处每两排锚杆中间设置两根D21.8 mm×6 800 mm的中空注浆锚索,锚索间排距分别为2 000 mm、1 800 mm,注浆材料采用水泥-水玻璃双液浆,水灰质量比大约为0.8,水玻璃的质量浓度大约为50Be’左右,水玻璃与水泥浆液的体积之比为0.5∶1.

顶板、两帮铺设长×宽=2 700 mm×1 100 mm的六边形金属网,金属网铺设完成后需马上进行联网作业,同时金属网与金属网之间需要搭接,金属网的搭接宽度设计为50 mm,采用16号双股铅丝扭接不少于3圈,联网距不大于200 mm.巷道支护方案如图1所示。

图1 巷道支护方案图(单位:mm)

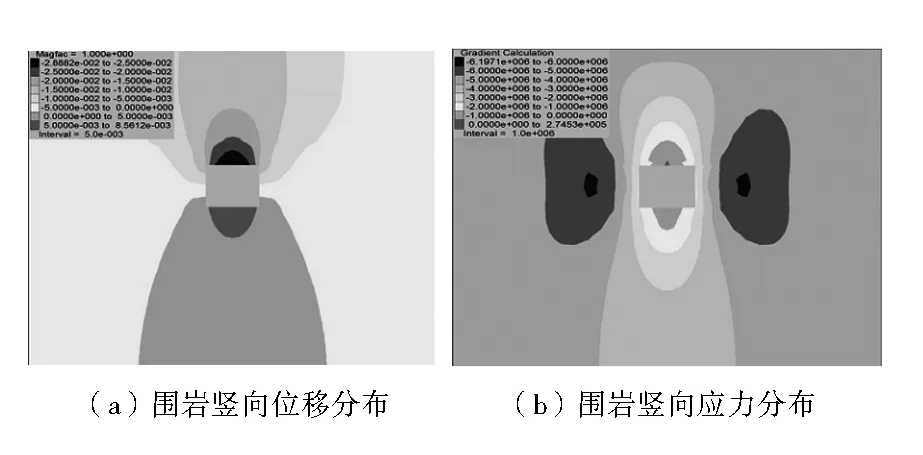

3.4 支护参数数值模拟验证

根据9108进风巷的实际地质情况,运用FLAC3D数值软件进行计算,建立的三维数值计算模型尺寸为:长×宽×高=50 m×40 m×40 m,共划分为53 176 个单元。计算过程中采用莫尔-库伦屈服准则,模型的四周以及下边界均设定为固定约束,模型的上表面设定为自由约束,煤层的埋深为上覆岩层的重力。模型计算所得巷道竖向位移和应力分布云图如图2所示。

图2 巷道围岩竖向位移、应力分布云图

由图2可看出,采用“锚杆+注浆锚索+钢筋网”联合支护技术后,9108进风巷顶板最大下沉量约为28.6 mm,最大底鼓量约为8.4 mm,围岩变形量相对较小,同时围岩竖向应力值约为6.2 MPa,应力分布均匀,无应力集中现象,巷道围岩的安全稳定性较高,说明采用优化支护方案后,可对9108进风巷围岩变形进行有效控制,也进一步说明了支护参数的合理性。

4 工业性试验

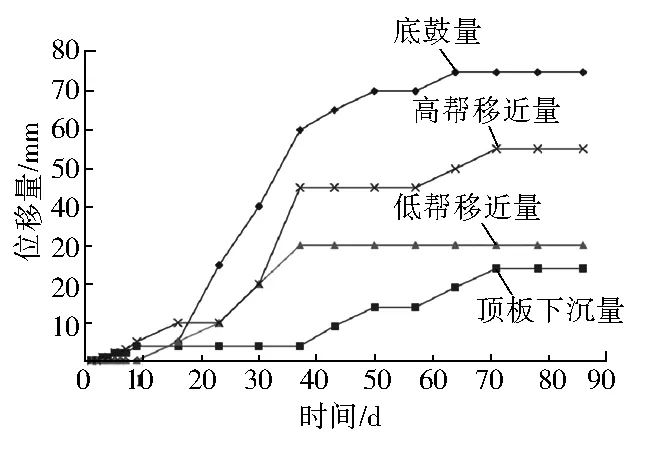

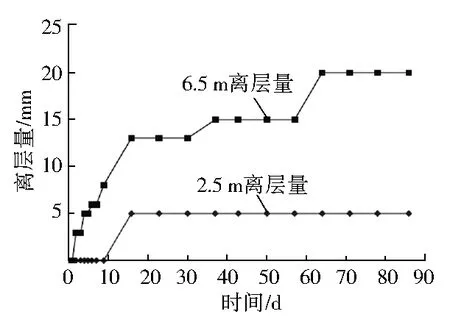

将“锚杆+注浆锚索+钢筋网”联合支护技术应用于9108进风巷复合顶板段,并在巷道掘进施工过程中采用“十字布点法”监测巷道顶底板及两帮的围岩变形情况,巷道变形曲线如图3所示,同时采用两点位移计以及多点位移计来进行巷道顶板离层量的测量,在进风巷中位移计每间隔50 m 布设1个,每个离层仪布设2 个点,按照上覆岩层的地质条件,位移计的深度分别设计为2.5 m 、6.5 m,顶板离层变化曲线如图4所示。

图3 巷道掘进期间围岩变形曲线图

图4 顶板离层变化曲线

由图3可以看出,在巷道掘进的前15 d,巷道顶底板及两帮的围岩变形量不大,在15~36 d内,巷道底板及两帮的围岩变形速率较大,在90 d后,围岩变形量趋于稳定,顶底板最大变形量分别为22 mm、74 mm,高、低帮最大变形量分别为55 mm、30 mm,进风巷整体断面的收缩率约为4.8%,围岩支护效果良好。

由图3、图4可以看出,顶板离层量与时间存在着密切关系,离层量变化具有阶梯型,在巷道开始掘进时,锚杆可以发挥其支护作用,直接顶产生较小的离层,随掘进时间的发展,顶板浅部离层量开始增大,在15 d以后,浅部离层量趋于稳定值5.1 mm;顶板深部离层量在巷道开始掘进时较小,之后离层量发生较大的跳跃;在63 d以后,深部离层量趋于稳定值20.3 mm.

5 结 语

1) 通过采用巷道围岩锚杆索支护计算公式确定了9108进风巷支护参数,数值计算验证了“锚杆+注浆锚索+钢筋网”联合支护技术参数的合理有效性。

2) 现场工业试验结果表明,采用“锚杆+注浆锚索+钢筋网”联合支护技术后,进风巷整体断面的收缩率约为4.8%,且变形量、离层量均处于变形允许范围内,表明了该联合支护技术在深井复合顶板支护中的合理性。