废塑料回收制备燃料及高值化产品技术进展分析*

2023-10-09金璠

金 璠

(北京科技大学后勤管理处,北京 100083)

塑料自上世纪初问世以来,由于其独特的性质,得到了广泛应用。据统计,到2019年人类已经生产的塑料制品量超过了90亿吨,而且大部分已成为废弃物进入自然环境或垃圾填埋场[1]。仅2019年,人类年使用塑料量已达到4.6亿吨,预计到2060年人类年使用塑料量将达到12.3亿吨,相当于2019年的三倍[2]。家庭中大量废弃塑料制品成为了生活垃圾,存在于城市生活垃圾中,这些废弃的塑料垃圾在环境中难于自然降解,形成了众所周知的“白色污染”,对环境造成了严重危害。本文从废弃塑料的处理和资源化利用角度,介绍国内外利用废弃塑料生产燃料的技术,提高塑料垃圾处理的资源化高值利用水平。

1 塑料垃圾的危害和处理处置方法

OECD报道,2019年一年的时间就有2200万吨塑料泄漏到环境中。废塑料分解产生和释放的微米和纳米级微塑料会侵入作物、动物甚至海洋生物,最终通过食物链进入人体,对生态环境及人类健康带来巨大威胁[1-5]。

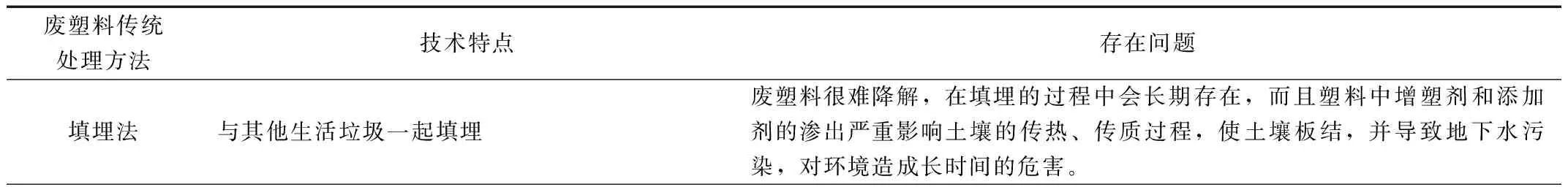

废塑料的传统处理方法包括与生活垃圾等一起填埋、机械回收、与其他垃圾共焚烧等方法[3],但是采用这些方法用于处理废塑料存在许多弊端,具体总结如表1所示。

表1 废塑料传统处理方法特点和存在问题Table 1 Characteristics and problems of traditional treatment methods of waste plastics

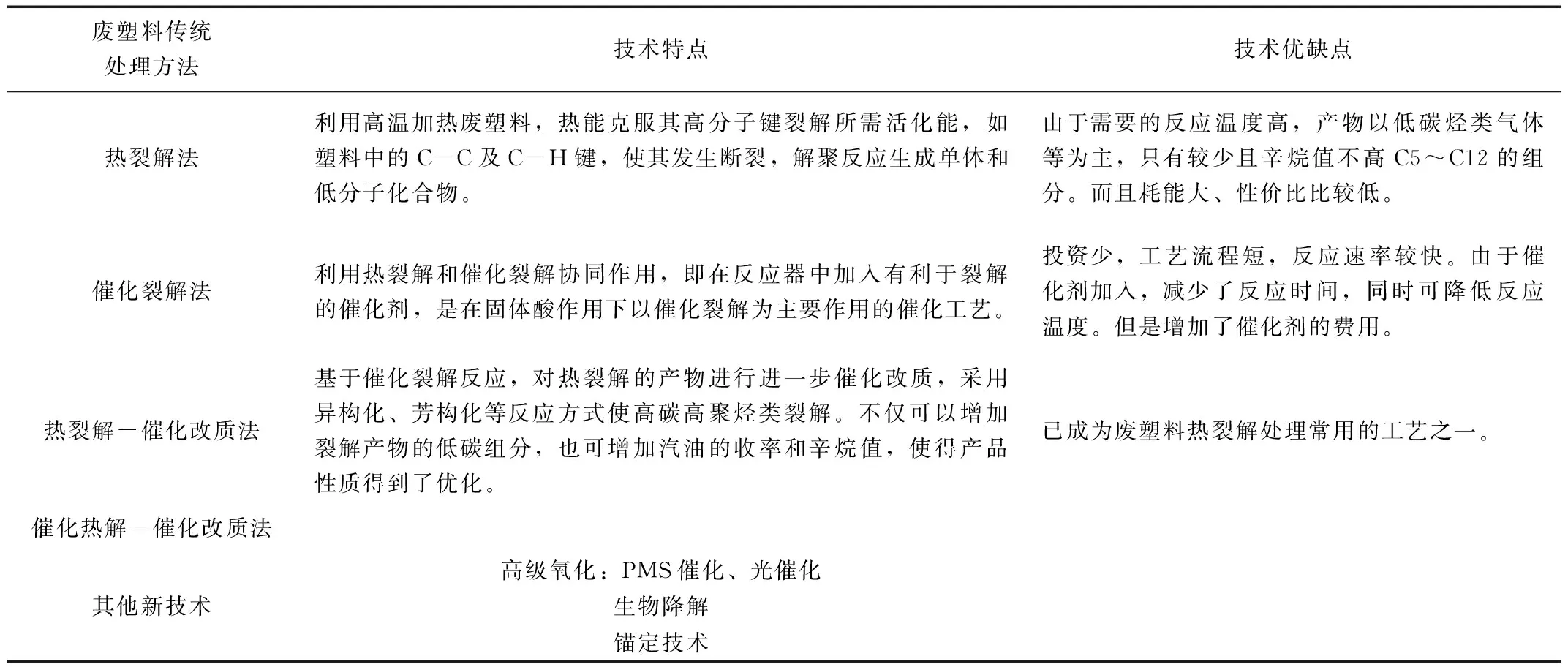

表2 废塑料热化学方法处理技术特点Table 2 Technical characteristics of thermochemical treatment of waste plastics

表1可见,采用传统的废塑料处理方法在处理回收过程中耗费能源,也有可能对环境造成二次污染,同时资源化利用率非常低。因此,随着技术进步,废塑料热化学裂解法由于可以获得燃料及其他高价值产物而越来越受到重视。热化学裂解工艺主要包括热裂解法、催化裂解法、热裂解-催化改质法、催化热解-催化改质法等。

2 几种主要的废塑料资源化处理利用技术

在众多的废塑料处理方式中,以热裂解为代表的化学法资源化处理回收技术可将高分子聚合物转变为小分子单体或低聚物等高附加值产品,是目前废塑料资源化处理回收技术研究的热点领域。根据废塑料处理回收产物的不同,可将废塑料回收方式分为闭环回收、机械回收、能量回收、化学回收等类型[5-7]。闭环回收是将未经使用的聚合物挤压引入生产循环,生成类似产品的过程;机械回收则是对使用后的塑料进行机械加工、热加工等处理,将其转化为品质较低的二次塑料。能量回收是指将废塑料焚烧产生热能或直接作为燃料加以利用。化学回收则是通过热化学、生化工艺等手段将废塑料解聚为高品位燃料、化学品等小分子高附加值产物的过程。与其他三种回收方法相比,化学回收能够制备汽柴油、气体燃料、活性炭等燃料和高附加值化学品等,因此具有更大的商业应用价值。本文重点介绍几种化学回收废塑料的资源化处理技术。

2.1 废塑料热裂解油化技术

热解是有机物分解的一种反应,发生在缺氧的条件下,因此与燃烧不同,燃烧是在有足够氧气的情况下才能发生,热解过程中有机物会发生化学分解产生固态、液态和气态产物,包括热解油、可燃气、生物炭等。

采用热裂解废塑料制备油是废塑料处理的一种新技术。废塑料热解可以生产原油,生产的原油具有类似于柴油和汽油的性质,此外还有天然气和炭等副产物,但是一般来说,热解油价值最高。进行废塑料热解的温度范围通常为400~500 ℃。据研究PVC废塑料在500 ℃下进行热解,油产量相对比较低,产气量较大;采用废弃HDPE作为原料热解制备油,在温度为450 ℃时产油效果最好,如果增加温度到和降低温度都会导致产油率下降;针对混合废塑料的热解研究表明,热解产生的油具备良好的性质,具有商业应用的价值[8]。

2.2 废塑料热裂解制备气体燃料技术

如前所述,废塑料热解不仅可以产生原油,同时也会产生天然气,而且在很多情况下,气体燃料产率更高,因此废塑料热解生产合成可燃气的技术已经逐渐发展起来,进一步地可以将合成可燃气通过深度处理制备甲烷、氢气等产品[6]。根据Prabir等[7]的研究,热解过程中可燃气产量最大的最佳条件是高温和反应器中较长的停留时间。

2.3 废塑料热裂解制备活性炭技术

废塑料热解的固态产品主要是碳,通过活化工程可以制备活性炭。针对废塑料制备活性炭,段元东等[9]采用废弃电脑中电路板的废塑料作为原料,以氢氧化钾作为活化剂,进行了活性炭制备工艺条件优化实验,研究结果表明,当热解温度为500 ℃、浸渍比为3∶1、活化温度为700 ℃且活化时间为90 min时,制备所得活性炭性能最佳。

2.4 废塑料热裂解制备高附加值产品技术

废塑料的资源化高值化利用技术未来发展的方向,也是最有市场竞争力和符合绿色环保理念的技术路线。如可将废塑料通过不同工艺技术转化为芳烃等高值化的化工产品,范思强等在其综述论文中介绍了通过多相催化剂的低温催化转化方法可将不同类别的聚乙烯转为烷基芳烃类化合物,可以采用催化裂解技术奖聚丙烯(PP)转化为甲基芳烃,利用生物技术对废聚对苯二甲酸乙二醇酯塑料材料进行高附加值转化,生产棓酸、焦棓酸、邻苯二酚、黏康酸、香草酸和乙醇酸等更具经济价值的化学品。此外还可以针对废塑料特性,采用不同的技术生产各种高附加值产品,包括碳纳米管、石墨烯片、多孔吸附材料、环氧树脂复合基体添加剂、新型纳米材料-荧光碳点、功能化磁性富勒烯纳米复合材料、高价值脂肪酸或醇等产品。

清华大学李景虹院士[10]提出了采用化学循环技术处理废旧塑料垃圾途径,认为采用化学循环法处理废塑料的技术,不仅可以解决物理回收方法消纳不掉的废塑料,而且可以提高废塑料的资源综合利用率,实现产品高值化的利用;同时通过产品替代也有助于减少原生料生产过程中需要的化石原料,避免了废塑料焚烧过程中产生的大量温室气体排放,可以系统性地降低塑料产品生产使用过程中全生命周期的碳排放量。

3 废塑料热裂解高值化利用技术面临的挑战

由于传统处理废塑料方法需要消耗不可再生的化石燃料,并产生各种污染物。因此,废塑料的资源化高值化利用具有环境友好、经济和低碳的特点,符合可持续发展的要求。但由于技术发展的限制,废塑料高值化利用仍然面临着诸多挑战。废塑料通过催化裂解技术生产燃料油作为可再生替代燃料,生产的柴油如果用于柴油发动机,需要对柴油粘度进行调控,因为柴油粘度太小或太大都会对发动机的运转效率产生不利影响。尽管废塑料裂解柴油馏分的粘度与炼油工艺得到的柴油粘度相近,生产的柴油同样具有较好的燃料特性,但是用于替代传统燃料需要经过复杂的脱除杂质提高品质的处理过程以改善油品质量,还有待进一步提高技术水平、降低生产和运行成本。

废塑料裂解生产低碳烯烃、轻质燃料油和芳烃的工艺过程还存在一些技术难题。在各种需要处理的废塑料中,PVC中含有Cl原子,而PET中含有氧原子,大多数情况下塑料生产过程中也会加入含有硫、氮、氧、氯等元素的添加剂,使得废塑料在裂解处理产物中含有许多不需要的杂原子,这些元素导致产生的气体中会含有CO,CO2,H2S,HCN,HCl等气体,对于生产低碳烯烃产品的质量会产生影响;氯化氢和硫化氢等酸性气体的产生还会对设备的金属部分产生严重的腐蚀作用,影响整个设备系统的稳定运行。废塑料热裂解产生的液体产物中会出现氧化物和氮化物,含有这些元素的化合物影响油料燃烧的氧化安定性及燃烧效率,同时也会对使用的发动机等设备产生腐蚀作用。这些技术问题对废塑料裂解生产低碳烯烃、可替代燃料油等资源化产品技术的应用产生很大影响,需要加强废塑料裂解技术的研究,特别是高效催化剂的研发,不断提高废塑料回收利用的技术水平和经济效益。

4 结 语

尽管我国在废塑料资源化技术研究领域在20 世纪90 年代就已开始,但我国废塑料资源化技术的发展总体仍处在设备工艺的集成度低、产品设备相对简陋、工艺技术水平不高,高值化产品技术还没有形成规模化的水平。目前,废塑料催化裂解技术仍存在处理能力低、原料组成复杂、投资及操作费用高等诸多挑战。废塑料生产高价值产品也是一个非常具有发展前景的领域,需要通过技术进步、政策支持等加快推进。从综合利用和温室气体减排角度看,化学循环技术处理废旧塑料垃圾具有广泛的前景,但是在顶层设计上、废塑料化学循环生产产品的管理和应用、不断调整和优化废旧塑料的分类分质回收系统、鼓励和推动工程示范应用、构建废旧塑料化学循环的产学研平台、全产业链的创新体系等还需要持续发力。总之,废旧塑料的高效回收利用对于减少塑料垃圾污染、降低温室气体排放、保护环境和人民健康以及社会可持续发展都具有重要意义。