基于有限元分析的塔吊超长附着的设计比选及安装技术

2023-10-09张铭祖公博黄宏林乔会丹成磊

张铭,祖公博,黄宏林,乔会丹,成磊

(中国建筑第二工程局有限公司,广东 深圳 518048)

1 研究项目背景

某科技馆工程开工初期,关于塔吊的现场布置有3 种方案选择:(1)选用3 台中昇的塔吊,其中1 台塔吊采用超长附着;(2)选用4 台塔吊,方案(1)中超长附着的塔吊由2 台同型号塔吊代替;(3)选用5 台TC7035 塔吊,待地下室施工完成后,采用汽车吊上二层室外屋面进行吊装或在结构外围吊装。 综合3 种方案的比选,在综合考虑施工成本和施工进度后,方案(1)为现场塔吊使用方案,本文对采用超长附着的塔吊进行分析。

2 施工重难点

1)附着杆件采用角钢+圆钢组成的组合式格构桁架构件。

2)附着形式采用双侧四杆式刚性附着。

3)因杆件较长,杆件需分节运输进场,各段构件需堆放至指定区域。 加工时,各节构件通过塔吊自身吊装至地面加工场进行组合拼装,拼装后,由塔吊自身吊装[1],完成附着安装。

4)塔吊中心距结构边缘距离为15~25 m,附着杆的长度为20~28 m。 杆件长度较长,杆件安装时,除附着外无其他连接支撑,安装难度较大[2]。

3 基于有限元分析的塔吊超长附着设计

3.1 塔吊概况

塔吊安装于巨幕影院和主体塔楼之间(拉索幕墙西侧),用于现场材料的转运与吊装,塔吊自身附着杆件的安装和自身顶升。塔吊塔基中心距北侧结构18.287 m,距南侧结构25.704 m,计划附着于结构4 层板面以上3 030 mm,附着高度38.85 m。

3.2 有限元分析和超长附着形式比选

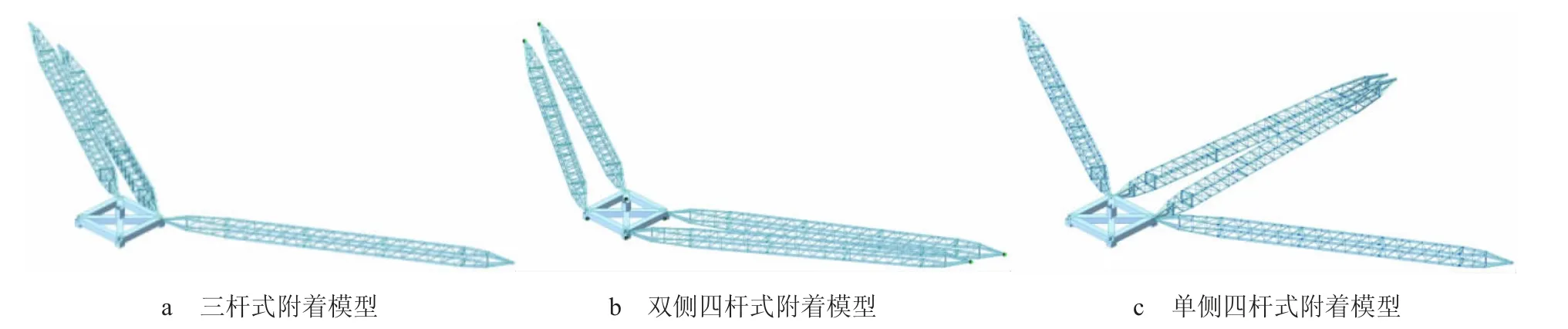

常见刚性附着有三杆式、双侧四杆式与单侧四杆式[3]。

超长附着的附着杆件主要承受塔吊传递的风荷载、 工作荷载和附着自重,由于超长附着的长细比大,失稳风险高,附着结构形式的合理选择对于结构稳定和施工安全是至关重要。 因此,本研究采用有限元分析软件Midas Gen 对3 种结构型式的内力分配进行模拟和比较, 为超长附着的合理选型提供定量依据。 图1 为3 种结构型式的有限元模型。

图1 有限元模型

由于本研究的重点为附着杆的内力分配, 对塔吊附着框进行了简化建模,限制竖向位移,附着支座为铰接,恒载为结构自重, 水平荷载根据塔吊使用说明书的最大工作荷载为540 kN。 水平荷载考虑了多个作用方向,以典型的0°和90°方向着重分析。

3 种附着形式在正常使用状态下的荷载组合:1.0DL+1.0LL(其中,DL为自重荷载;LL为可变荷载),3 种附着形式的最大变形位置均发生在附着杆中部,且方向向下。 双侧四杆式和单侧四杆式变形接近, 节点最大位移分别为20.0 mm 和19.9 mm,以整条附着杆为研究对象,相对变形为1.0/1 000。单侧四杆式的变形最为明显,节点最大位移为24.3 mm,相对变形为1.2/1 000,3 种附着形式的附着杆在正常使用状态下位移均能满足使用需要。

荷载作用方向为0°条件下, 承载力极限状态荷载组合:1.3DL+1.5LL。 通过应力云图可以观察到,轴力主要通过附着杆桁架上、下弦杆传递,腹杆轴力相对较小。 最大的轴力发生在三杆式附着中部上弦杆,最大轴力达到282.9 kN。 双侧四杆式最大轴力为179.3 kN, 单侧四杆式轴力最小, 最大轴力为82.7 kN。 由分析结果可知,杆件组合应力最大依然发生在三杆式附着情况,双侧四杆式最大组合内力为127.0 MPa,单侧四杆式组合内力最小,为104.1 MPa。

荷载作用方向为90°, 承载力极限状态荷载组合:1.3DL+1.5LL。 此时荷载作用方向垂直于双侧四杆式附着的中部连墙杆,水平荷载主要由两侧的两道连墙杆承担,最大组合内力为102.9 MPa, 单侧四杆式附着具有更好的传力性能,最大组合内力为86.0 MPa。

荷载作用方向为90°条件下,荷载作用方向垂直于双侧四杆式附着的中部连墙杆, 水平荷载主要由两侧的两道连墙杆承担,最大组合内力为102.9 MPa,单侧四杆式附着具有更好的传力性能,最大组合内力为86.0 MPa。

综上所述,在绝大部分情况下,四杆式附着优于三杆式附着。 两种四杆式附着在不同的水平荷载作用方向下具有不同的力学性能,当荷载沿着四杆式附着的两道中部杆件作用时,双侧四杆式附着抵抗侧力能力更好;当荷载垂直于该方向时,单侧四杆式附着承载能力更大。 但根据现场实际情况:塔吊东侧为拉索幕墙,单侧四杆式附着无法在拉索幕墙安装附着装置,两种四杆式附着在承受水平与竖向荷载各有优势且差距不大。因此,选用双侧四杆式附着作为本项目塔吊超长附着的形式。

3.3 附着杆构件概况及验算

根据有限元计算分析结果, 确定了塔吊附着形式并进行了塔吊附着杆和连接形式的优化设计。 附着杆通过抱箍焊接于钢管混凝土柱(规格:φ1 600 mm×60 mm)上,与周围钢柱(φ800 mm×40 mm~φ1 600 mm×60 mm)、钢梁(600 mm×300 mm×14 mm×20 mm~1 500 mm×600 mm×30 mm×50 mm)形成整体结构体系。

3.4 附着杆选型与构造

3.4.1 附着杆选型

在设计附着杆件时,有以下两种组合可供选择:

组合 (1): 角钢125 mm×12 mm,Q355B 和方管51 mm×2.5 mm,Q235B;组合(2):角钢125 mm×12 mm,Q355B 和圆管51 mm×3 mm,Q235B。

通过比较,附着杆的腹杆材料和杆件分段长度不同,进而会导致腹杆的所受剪力及其应力不同,组合(2)中的剪应力比组合(1)小13.18%,减少了剪力对腹杆的影响。 其余参数相等。

因加工厂家生产条件有限,生产方管难度较大,构件质量较难保证; 生产圆管较比前者难度较小且成品质量能得到更好的保证。

经过比选,将采用组合(1)作为加工附着杆的材料。

3.4.2 附着杆构造

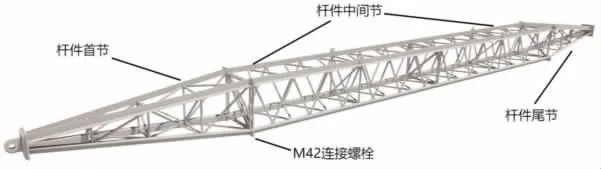

附着杆件组成如图2 所示,由方钢、圆钢、连接板、连接螺栓和方管等构件拼装成的格构式杆件。

图2 附着杆结构图

附着杆件中间节由4 根角钢组成1.2 m×1.2 m 截面的格构柱,由圆钢组成杆件中间节腹杆。每节杆件四周留有t40 mm×150 mm×150 mm(Q355B)连接板,通过连接螺栓(M42 mm×3mm×140mm,牙长75mm,母厚40mm,双垫片厚8mm,42CrMo,10.9 级)将各节杆件进行连接。

销接部分杆件由4 根角钢和圆钢组成1.2 m×1.2 m 变截面格构式构件。

焊接部分杆件由4 根角钢、 圆钢、 连接板和截面尺寸为400 mm×10 mm×1 200 mm(Q235B)的方管组成1.2 m×1.2 m变截面格构式构件。

3.4.3 附着杆件受力分析与计算

1)附着杆件受力分析

塔吊附着安装完成后, 其主要荷载为塔身水平均布风荷载,塔身顶部水平集中荷载,作用于塔身顶部竖向荷载,作用于塔身顶部弯矩,考虑水平荷载、竖向荷载、风荷载和倾覆力矩后的等效弯矩(塔身所受的竖向荷载垂直向下,传送到基础,而不会传递到附着杆上),附着支反力,附着杆件自重及作用于杆件的竖向风荷载[4](竖向风荷载数值很小,但会对杆件的竖向位移产生影响)。

2)塔吊附着杆的内力计算

塔吊于工作状态和非工作状态下荷载不相同, 在进行杆件附着计算时,以两种工况下较大的荷载值进行计算[5]。

经计算:附着杆件最大应力为93.1 MPa,小于拉杆的允许应力305 MPa;腹杆所受最大压应力为164.8 MPa,小于杆件的允许应力215 MPa。 满足要求[6]!

杆件长度较长,重量较大。 杆件的位移由风荷载与自重共同作用,水平位移由水平风荷载Fw,H作用,竖向位移由自重和竖向风荷载Fw,V共同作用。 实验表明[7]:两方向风荷载存在如下关系:Fw,V=0.032 4Fw,H。

经计算:杆件所受最大水平位移为6.41 mm,最大竖向位移为17.97 mm,均小于杆件的容许挠度56.65 mm,满足要求[8]。

4 超长附着塔吊安装

塔吊最大独立高度已无法满足现场施工需求, 需将塔吊提升至所需的高度,则需使用附着装置(附着框、附着杆、楔块和固定缆绳等)对塔身进行加固。

拼装时, 将各节杆件全部由楼面吊至地面加工场进行拼接,拼装时需保证场地平整,存在足够的操作空间。 拼装时,塔吊全程配合。 附着杆首节、尾节与中间节采用高强螺栓连接,杆件尾节方钢通过抱箍与钢柱连接, 杆件首节与塔吊附着框通过销轴连接。

附着框由两半片附着框和连接螺栓组成,安装时将两半片附着框分别吊起用手拉葫芦临时固定在标准节位置,用高强螺栓将两半片附着框连接;安装活动楔块,保证塔身与附着框紧实。 附着抱箍安装于钢管柱上,需提前搭设作业平台及安全防护,作业平台搭设于抱箍下1.5 m 处。安装抱箍时需用手动葫芦或塔吊吊起两半抱箍对应的两吊耳, 将二者对准附着的钢柱,并使两半抱箍缓慢靠近,箍紧在柱上后将二者焊接牢固。 塔吊附着杆尾节方钢高度0.4 m,安装于钢管柱为上下两件抱箍(间距0.4 m)。 在安装杆件时,因抱箍间距与杆件尾节方钢高度一致,不便于现场安装,安装时需使用千斤顶扩大上下两抱箍的间距。 附着杆与上下两抱箍通过角焊缝焊接,焊脚尺寸15 mm。

5 结语

本研究通过有限元分析对塔吊超长附着的多种附着形式进行定量分析和比较,发现在绝大部分情况下,四杆式附着优于三杆式附着。 单侧四杆式与双侧四杆式附着在不同的水平荷载作用方向下具有不同的力学性能,可根据主要受力方向,对塔吊超长附着形式进行优化比选。 本研究还以有限元分析为依据进行塔吊附着布设和附着杆件设计, 并对超长附着安装和使用进行总结, 形成了超长附着塔吊的全过程设计与安装技术。 目前,科技馆(新馆)项目塔吊超长附着安装和使用过程顺利进行,证明了本研究形成技术的合理性和可行性。