轮毂电机噪声研究

2023-10-07杨烈

杨 烈

(大庆石化热电厂,黑龙江大庆 163000)

0 引言

轮毂电机噪声主要包括电磁噪声、摩擦噪声和结构传动噪声。电机定转子启动后,相互磁场作用,产生径向和切向电磁波力,如果该力与机座外壳固有频率相近就会产生共振,使电机剧烈振动,产生非常刺耳噪声;定转子旋转过程中也会有部件间互相冲突现象,引起结构传动噪声,因此,需要建立计算模型,优化结构,降低电机噪声。

1 研究现状

在轮毂内布置电机,其中复杂的结构致使共振的频率变宽、且道路上的恶劣环境问题都会引起其中电机的振动问题更加严重。电机振动的原因一般分为两种,结构共振与电磁激励两种结构。结构共振即为电机中的机械之间发生了振动,机械结构产生了噪声,引起噪声的产生比较复杂。由于机械结构中的定子、转子、轴承的异常、不平衡与其气隙的不均、等原因会引起机械噪声,其中包括了转动中的轴承所产生的噪声、转动中的部件与静止中的部件之间摩擦产生的噪声、以及电机内部的零部件因为机械受力不均匀引发的噪声和电机的整体共振频率相关的噪声。

从电机的加工、装配、尺寸、等方面进行分析可以得出,噪声与振动和电机的结构、参数有关。因此通过配合电机中的电磁结构与冷却系统,以此来增加部件的硬度,从而从根源上减少电机振动的噪声;提升电机中各部件的精度,对其中起到支撑作用的部件进行加强固定,保证部件的承受强度,以此减少因为故障而产生的噪声。

因此本文从电机设计、噪声抑制分析、电机性能仿真等角度入手,研究降低噪声方法。

2 电机设计

以10kW电机为研究对象,电机最高效率≥95%,额定转速500r/min,最高转速1500r/min,额定转矩191Nm。为方便安装,电机转子内、外径分别为285mm,320mm。依据式(1)计算电机气隙长度。

(1)

考虑到电机长时间过载运行情况,以及经验漏磁系数,因此,计算可得气隙长度为2.3mm,由于转子结构包括表贴式和内置式两种,从加工、装配工艺考虑可优先选择表贴式,操作简单,安全可靠。

电机极槽的选择需要考虑到轮毂电机是和车轮直接连接,转速不能过高,一般采用多极电机。通常极数越多,铁耗就越多,电机成本增加,在满足输出要求情况下,应当选择低极数。槽数越多电机的齿槽转矩会较低,电机在负载情况下运行就可能越稳定,因此,需要选择最佳极槽配合,本文经过计算10极36槽最佳。

有学者研究发现轮毂电机径向电磁力的频率和谐波之间的关系,并且径向电磁力是引起电机电磁产生振动的主要原因,而径向电磁力是转子的永磁磁场和定子的电枢反应磁场互相作用之下产生的。由此得出结论,要对电机的电磁构造路进改造行优化,以此削弱电机的径向电磁力,完成对电机的振动噪声进行优化的目的[1]。

轮毂电机绕组分为整数槽和分数槽两种,分数槽优点是端部短,损耗较低,效率较佳,缺点是会引起电机谐波磁动势,造成共振。整数槽优点是输出转矩大,缺点是槽数多,端部跨距长,效率低。考虑到电机安装空间有限,以及降低齿槽转矩方面,采用分数槽集中绕组。

每相导体数计算见式(2),电流见式(3),每槽导体数见式(4),考虑到减少三次谐波,电机采用Y型接线。

(2)

(3)

(4)

3 噪声抑制分析

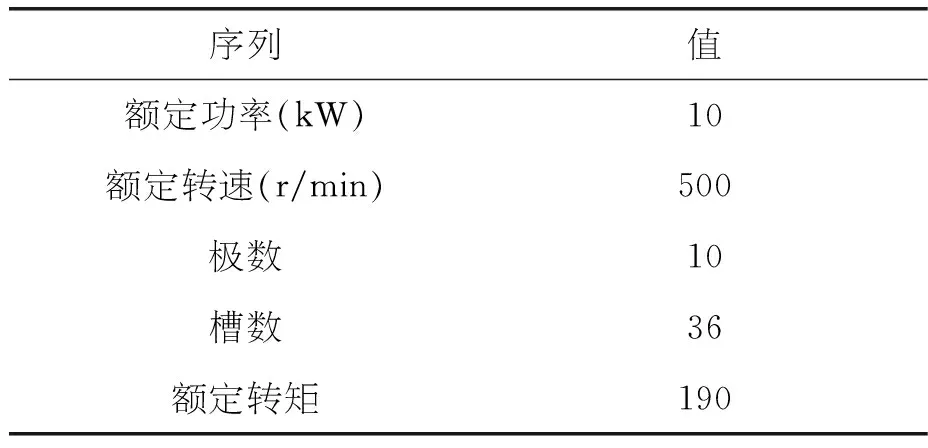

对10kW的轮毂电机进行仿真模拟,从而对其振动噪声进行分析,轮毂电机参数见表1。

表1 轮毂电机参数

对电机模态进行仿真,计算前4阶位移云图,对比转子和定子模态固有频率,见表2,可以发现相差皆大于10%,说明电机不可能发生共振。

表2 模态固有频率

人类耳朵可以接收到在 20Hz到20kHz之间的振动波的频率,即为人类可以听见的声音频率的区间。人类耳朵对声音大小的感觉和声压值是成正比的,因此可以使用声压代替人耳听觉感作为量值来判断声音大小。电机在设计过程中,工程师要根据电机的噪音特征,正确进行削弱电机噪声所产生的影响[2]。

电机产生的噪声物理量度有—声功率级;声压、声强级、频谱曲线、响度和响度级几种。对电机产生噪声的仿真模拟模型要选择电机形成包络面的外层结构。根据机壳的观测点的声压级频谱曲线进行分析,通过ANSYS电磁进行计算,根据电机的尺寸设计相应的圆柱体,设计噪声空气为传播媒介,进行轮毂电机产生噪声的仿真模拟,噪声场仿真结果见图1。

图1 额定工作状态下噪声场

图1中可得出,额定状态中,噪声的最高值主要发生在 375Hz,583Hz 以及916Hz周围,参照我国国标文件《旋转电机噪声测定方法及限值第3 部分:噪声限值》之中对电机的振动噪声的规定,结合汽车轮毂电机实际的情况,其中要求轮毂电机声压级应在60dB之下,由此得出,最初方案的电机所产生的噪声值并没有达到标准。

3.1 转子磁路结构方面

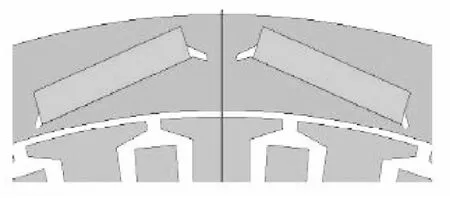

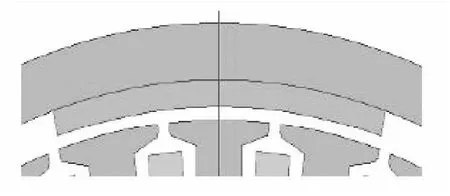

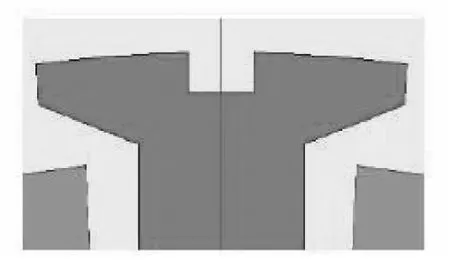

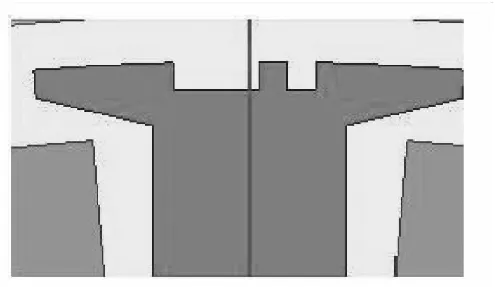

转子结构有表贴式和内置式两种,见图2、图3,内置式能可以调整不对称磁路,提升电机性能,缺点是磁路磁漏和内置式加工、装配工艺复杂,难度高,而表贴式结构简单,漏磁低,且同输出转矩,电机重量轻。

图2 内置式

图3 表贴式

对比两种结构仿真结果,表贴式电机转动脉动为2%,内置式为6%;表贴式电机的齿槽转矩为0.4N/m,内置式为1.2,因此综合考虑,表贴式优于内置式。

3.2 极弧系数方面

极弧系数不同会导致电机的齿槽转矩不同,因此仿真不同极弧系数下,由转矩脉动变化引起的电机噪声结果,见图4,从图中可以看出0.75极弧系数下,电机噪声最低,因此极弧系数选择0.75。

图4 电机噪声结果

3.3 定子冲片开槽方面

定子冲片开槽会引起转子磁路的改变,图5、图6分别为单槽和双槽结构,槽的数量和槽的尺寸皆能改变电机转矩特性和噪声特性。

图5 单槽

图6 双槽

对比不同无槽和单槽声压级,见图7,可以看出单槽结构电机噪声低,这是因为辅助槽增加对降低径向电磁力波有利,槽口宽度太小,效果不佳,因此,槽口不能太小,但也不能太宽,因为太宽会对磁路造成影响,因此,一般在1mm~4mm之间。

双槽结构又分两种情况,一种是等宽结构,一种是不等宽结构,不等宽结构有利于调节磁路,因此,本文选择不等宽结构,槽口大小分别为1.5mm和4mm,从图中可以看出,在750Hz以下,不对称双槽结构噪声最低。

4 电机性能仿真分析

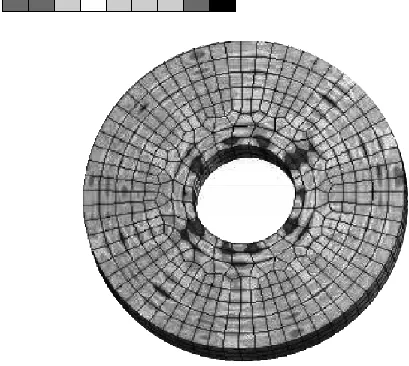

轮毂电机模型见图8,采用ANSYS进行仿真分析。

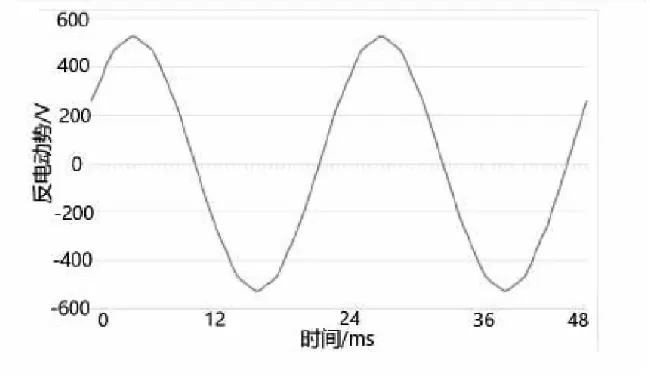

空载时电机磁力线和磁密分布无异常,空载线反电动势见图9,有效值为367V,对曲线进行分解,计算出7次谐波最高,为基波的0.73%,其余皆较低。齿槽转矩波动大会导致电动汽车非平稳运行,造成汽车舒适感下降。经过计算,齿槽转矩占额定转矩比例为0.15%,且幅值较小,为0.33Nm。

图9 反电动势波形

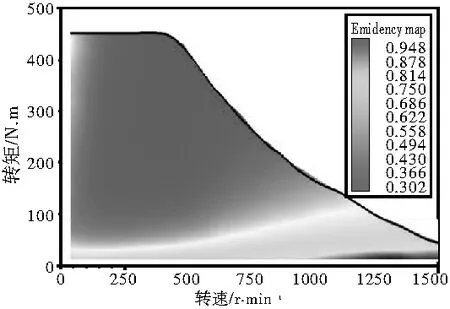

负载运行时,根据电动汽车用驱动电机系统GB/T 18488技术要求规定,电机电机效率高于或等于 80%的工作区间为电机运行的高效区。电机负载效率分布见图10,通过计算10kW电机,电机平均转矩为190Nm,从图中可以看出,在转速1200r/min以下,都属于电机高效区,且高于80%要求。

图10 负载效率分布图

5 结语

本文以10kW轮毂电机为研究对象,从电机设计入手,在转子磁路结构、极弧系数和定子冲片开槽等方面研究抑制噪声方法,最终通过电机性能仿真,评估空载和负载情况下电机的噪声得到了大幅度降低。