高转速电机旋转部件强度分析

2023-10-07迟恩岩

迟恩岩

(大庆炼化公司,黑龙江大庆 163000)

0 引言

电机的设计转速决定着其整机性能以及可靠性设计,随着工业化的高转速发展,对高转速电机的需求日益提升,它符合高功率密度、小型化、高效性、快速响应的集成模块化特征。因此,也增加了电机旋转部件设计的难度,对电机整体方案设计带来了一定的困难。如果不能降低优化高转速旋转对转动部件带来的过渡离心载荷,零件将很有可能出现各种形式的应力失效(如疲劳、屈服、断裂破损等),同时考虑到电机转子受到电磁以及温度场的影响耦合的而产生的热应力,故高转速电机转子强度设计十分关键,并且对电机可靠性与安全性设计具有重要意义。

本文涉及到电机旋转部件强度分析内容涵盖电机模型的接触应力计算校核分析、过盈机械应力计算校核分析、普遍模型轴向应力计算以及Mises应力计算等。通过不同应力类型计算结果对比,了解高转速旋转电机转动部件强度分析计算过程,对提升旋转部件强度分析与设计能力具有一定的工程借鉴意义[1、2]。

1 旋转部件度强度应力模型的构建

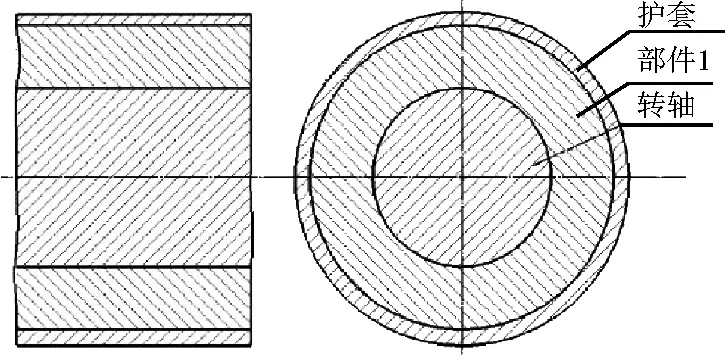

高转速旋转电机转动部件大多具有永磁体护套结构,见图1,包括护套、部件、转轴等。

图1 旋转部件护套结构示意

根据电机旋转部件的结构形式,应力模型与结构模型应保持基本的对称形式,以此为基础确定数学模型构建的解析对称轴,建立应力数学模型时还应,还需要设置数值模型的约束条件即两端的约束。结合上述思路、条件构建平衡应力微分方程、解析本构方程、温度场条件下本构方程,见式(1)、式(2)、式(3)、式(4)

(1)

(2)

(3)

(4)

(5)

式中,E—弹性模量;ν—泊松比;ε—应变;r—微元体上一点到原点的距离;σ—半径处的应力;α—热膨胀系数;下标r—沿半径方向;下标θ—沿周向方向;下标z—沿轴向方向。

除此之外还需建立,强度校核准则,根据以往设备运行经验,高转速电机旋转部件在工作的强度准则模型,本文采用Mises强度理论,该理论以任意材料的屈服假设为基础构建了周向应力、轴向应力、径向应力在圆柱坐标下的数学模型见式(5),同时结合本工程案例高转速电机旋转部件,将其视为“平面规整化对称模型”故见式(5)变型为式(6)。

(σr-σθ)2+(σθ-σz)2+(σz-σr)2+6(τrθ2+τθz2+τzr2)=2σs2

(6)

(σr-σθ)2+(σθ-σz)2+(σz-σr)2=2σs2

(7)

对式(7)做进一步演化变型调整,将旋转部件实际的材料屈服极限代入,得到整体屈服条件判定校核准则见式(8)。

(8)

式中,[σ]—高转速电机旋转部件材料的许用应力极限。

2 旋转部件非工作状态下应力分析计算

上面介绍了本文需要分析的高转速电机旋转部件主要包括护套、部件、转轴,由于结构的限制以及设计准则的需要,护套径向尺寸远比部件1以及转轴要小,因此护套1是整个转配件的“应力危险”部件,将对它进行应力校核分析。

在电机转子静止时由工作环境对转子系统有一个压力载荷见图2,此部分载荷大小一般于转动部件内外径有关以及材料有关(图中尺寸b与c),在进行工作状态应力分析前应对此种状态下进行应力计算,计算结果见图3、图4、图5。

图2 转动部件静止状态下受力情况

图3 非工作状态下转动部件合成Mises应力计算结果

图4 非工作状态下转动部件应力计算结果

图5 常温运行态与非工作状态应力对比汇总

从计算结果可以看出,高转速电机在非工作状态下,“应力危险”旋转部件Mises合成应力、周向应力随半径尺寸的增大而减小,径向应力与之相反,轴向应力基本保持不变。

3 旋转部件工作状态下应力研究

由于本文所涉及到工程案例电机包括两种工况即常温运行态(40℃~50℃)与高温运行态(120℃~170℃),因此需要分别计算两种工作状态下应力分布情况。应用应力数学模型对常温运行态与非工作状态、高温运行态与常温运行态的应力分布进行了对比分析计算结果见图5、图6。

从计算对比看出,由于离心载荷的作用使得各种类型形式的应力均提高(其中径向应力增加不多),应力的变化趋势为发生变化。

从高温运行态与常温运行态应力计算对比可以看出,前者应力进一步增加,主要原因,除承受系统载荷、离心载荷的作用外,高温运行时承受温度载荷,使得各种类型形式的应力进一步提高,应力的变化趋势与非工作运行状态、常温运行态基本保持一致。

4 结语

本文首先论述了高转速电机旋转部件强度设计对电机安全性、可靠性以及性能的影响,然后建立基于工程实际案例的旋转部件应力数学模型与强度设计准则,以此为基础对转动部件非工作态、常温运行态、高温运行态的应力进行对比,分析研究了不同工况状态对各种类型应力的影响。在旋转部件安全可靠性设计方面具有一定的借鉴意义。