基于循迹法的常减压蒸馏装置能效瓶颈识别

2023-10-05孙琳王林林王涌入罗雄麟

孙琳 王林林 王涌入 罗雄麟

摘 要 为了优化常减压蒸馏装置的能源利用并提高其能源利用效率,提出采用循迹法对常减压蒸馏装置进行案例研究的方法,通过分析能量设备,将装置分为5个子系统,将能量系统图与能值计算相结合,确定系统中各种输入能值的分布,分析子系统内外的能量流并计算其能量分配系数,实现系统能效瓶颈识别。将该方法应用于实际案例,将常减压蒸馏过程根据工艺特点划分为5个子系统,通过计算对比子系统中各个能量分配系数得出其能效瓶颈识别结果,证明了该方法分析复杂化学过程的有效性。

关键词 循迹法 能效 能量分配系数 瓶颈识别 常减压蒸馏装置

中图分类号 TP202 文献标志码 A 文章编号 1000 3932(2023)05 0669 11

在化工行业,生产高质量的产品需要消耗大量的能量,统计数据显示,到2040年,全球工业能耗将达到307兆亿英热[1]。作为工业能源消耗大户,大型炼油厂装置能耗占全厂能耗的85%~90%[2]。常减压蒸馏装置是原油加工的基本装置,其能耗约占炼油厂能耗的15%~20%,是炼油厂的主要能耗装置之一[3]。为了降低生产成本,需要优化常减压蒸馏装置的能源利用并提高其能源利用效率。常减压蒸馏装置是一个庞大而复杂的系统,具有内部结构复杂、强耦合性、多变量等特征[4]。由于常减压蒸馏单元内存在大量的能量设备和能量流,对其进行全面的能量分析可以有效洞察系统的能量利用情况,并为进一步优化奠定基础[5]。

由于常减压蒸馏装置的复杂性,对其建立起多层次、多视角的能源投入产出和评估体系至关重要[6]。20世纪50年代中期,系统动力学理论的提出为工业能量分析研究提供了基础[7]。目前,世界范围内主要有3种用于工业生产过程的能效分析方法:机理方法、数据驱动方法、机理与数据驱动相结合的方法[8]。

基于机理的方法是对实际过程的数学描述。首先根据所选方法提出合理假设,然后基于物料、能量、动量守恒,结合过程系统的内在机理构成数学模型,最后对模型进行简化和分析[9]。GUELPA E等提出一种流体动力学模型,用于预测不同负荷条件下的火电需求和峰值负荷位置,以便实施一次节能计划策略[10]。张欣欣等通过物料衡算和热衡算确定焦炉能效,用于确定可节省能源和回收废热的区域[11]。ULYEV L M等基于夹点分析方法,开发了一种估算炼油设备受热面热损失的简化方法,并通过引入能源效率指数评估炼油装置及其综合体的能效[12]。GONG S等针对乙烯生产过程提出综合生产工艺、总能量和物料流的多目标能效优化方案[13]。KE J等从系统工程的角度提出用于过程的能源对标方法,并以水泥厂为例进行了能效分析[14]。陈广卫从用能机理出发,结合“三环节”理论对装置能效进行评估,实现了炼油装置的节能潜力分析和节能方案优化[15]。ZHU X和FULI W结合工业系统的6个能效指标,从多角度描述系统的节能,建立了能效差距分析模型[16]。基于机理的方法具有物理参数清晰、可解释性强等优点,但是特定参数求解困难[8]。

现代工业朝着智能化、集成化方向发展,庞大的历史生产数据信息储存技术为基于数据分析能效创造了客观条件[17]。MA F和WANG J基于模糊拓展Petri网分析模型,可为企业提供直接能耗、间接能耗数据[18]。WATANABE M和TANAKA K利用定向输出距离函数对中国工业能效进行了评价,得出理想和不良产出对估计能效具有重要意义的结论[19]。AZADEH A等使用DEA对能源密集型制造业能效进行评价,并用PCA和NT验证了DEA模型的有效性[20]。GENG Z等针对传统DEA模型中DMU效率值分配不高的问题,提出AP-DEA模型,可在一定程度上解决效率值辨别问题[21]。HAN Y等提出使用极限学习机整合亲和力传播聚类对复杂石化行业的能效进行评估[22]。基于数据驱动的能效分析方法在复杂系统中取得了优异的效果,但是这种方法缺乏解释性、对数据集要求高、泛化能力不强[8]。

机理和数据驱动相结合的方法融合了两者的优点,基于机理的方法克服了数据驱动解释的问题,数据驱动方法克服了机理参数求取复杂的问题[23]。俞灵杰等使用改进的狼群算法对甲醇合成塔机理参数进行改进,得到的甲醇转化模型能够更好地预测甲醇转化率[24]。ZHOU T等针对复杂设计问题,通过混合建模在4个化学工程领域和2个能源系统工程领域的应用,强调了其在多尺度材料和工艺设计中的重要性[25]。YANG F等将深度神经网络和集总动力学模型集成,开发的流体催化裂化混合預测框架在所有评估标准方面均表现优异[26]。组合评价方法在炼油化工过程中的应用还不广泛,但效果明显更好,后续需要克服其成本高、建模复杂等问题[8]。

能值分析(Emergy Analysis,EA)是一种以太阳能为基准、太阳能焦耳(Solar Energy Joules,seJ)为单位度量不同类型能量、物质、信息等能值的方法[27]。近几年,能值分析法逐渐从生态学研究拓展应用到化工生产过程体系的评价[28~33]。能值分析法可准确分析和反映系统的内部结构以及每个子系统的能量转换、划分和回收间的关系[34]。对于内部结构复杂、耦合性强的常减压蒸馏装置,笔者采用循迹法分析系统的能效瓶颈,从能量源头追踪能量流动踪迹,基于热力学第一定律,根据每个流股的温度、质量流量、比热容计算系统内部连接各单元的流股能值,对系统进行能效瓶颈识别,进而给出系统优化方向。

1 能效瓶颈识别方法

1.1 常减压蒸馏装置能量流结构

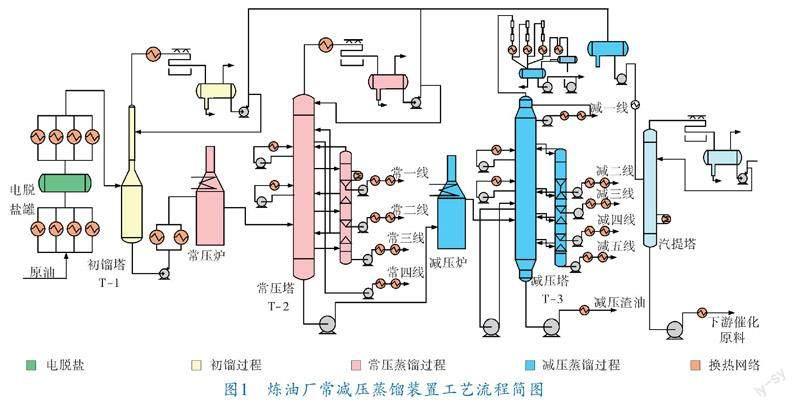

常减压蒸馏装置由电脱盐罐、换热器、常压塔及减压塔等构成,其工艺原理包括加热、冷凝、回流等。该装置的主要任务是根据生产计划,从含有不同沸点复杂液体的混合物中分离出汽油、航空煤油、柴油及各种润滑油等重要馏分和其他组分,并为下游二次加工装置提供理想的原料,炼油厂常减压蒸馏装置工艺流程如图1所示。

电脱盐工艺主要是利用水和油的密度差,实现原油的脱盐脱水处理。经电脱盐处理后的原油进入初馏塔,通过空冷器进行油气分离,然后在塔底进行换热。之后原油被送入常压炉进行换热,然后进入常压蒸馏段。常压蒸馏工艺将在常压炉中换热后提取的原油分离成不同的馏分,作为生产溶剂油、汽油、航空煤油和下游催化装置的原料。减压蒸馏工艺利用常压残渣中各种成分的性质差异,对每种成分进行汽化和分馏。

从宏观层面看,常减压蒸馏装置是由多个物料、能量转换、传递或回收单元及子系统等构成的具有特定功能的大系统,各单元过程及局部子系统间通过能量、物质、信息3种流的方式,在系统内部、外部与环境间形成相互关系[35]。其中,能量流结构是以过程系统各組元与各子系统作为节点并在各节点间按特定流动轨迹形成的网状结构,而这种层次性的网络结构能够清晰反映常减压蒸馏装置内各元素间的联结或制约关系,并有效简化定量与定性分析复杂系统实际情况的过程。

对于由能量流、信息流和物质流构成的相对稳定的常减压蒸馏过程系统,能量是以原料转换为产品的核心工艺过程的推动力,物质流动过程必然伴随着系统内部能量的转换、传输、回收、利用和损失。

对于常减压蒸馏装置的分析过程依据系统内能量流的演化过程,剖析并揭示内部能量转化或回收利用等过程的作用规律。常减压蒸馏过程以核心工艺过程的物料转换为目标。其中,换热网络作为重要的能量交换子系统,对烃类混合物的分馏及不同侧线产品的引出起到了主要能量媒介作用。从外界供入过程系统的原料,大部分是未经除盐除水等过程的混合物,通过能量流动的形式完成核心工艺过程后,其能量流一部分转移到产品,另一部分则散失于环境,能量损失包含直接损失和进入工艺过程利用后散失于环境两种形式,如图2所示。

在常减压蒸馏过程中,其能量流主要以石油、天然气等不可再生资源转换而来的热能类作为驱动,同时也伴随着电、蒸汽、瓦斯等能量的供给。因此,原油包含的各种能量经初馏、常压蒸馏及减压蒸馏的三段蒸馏工艺过程的特定流动路径形成能量流,如热能、电能及废水所含能量等形式的流动。

1.2 循迹法

循迹法的起源可以追溯到能值分析法的提出[27]。循迹法是一种确定系统内各能量流分布并计算其能值的方法。循迹法追踪来自能量源的能量流,并根据每股能量流的能量或质量分布系数,准确计算出系统内连接每个单元的能量流的能值。对于内部结构已知的工艺系统,可以根据能量或质量平衡轻松获得工艺中每个流的能量流或质量流。

由于目前能值分析方法的应用主要集中在自然生态系统和社会经济系统,缺乏针对工业过程系统的能值评价指标体系,同时,对于包含多个能量转换、利用和回收过程的常减压蒸馏装置而言,外部输出流量单元和内部流量单元的能量计算过程较为复杂。因此,笔者通过对常减压蒸馏工艺系统的能量流进行追踪,构建处理系统的能量流图,并根据系统内的物质和能量数据,确定输入能量在主要子系统和流动单元之间的能量流分布。具体方法是从不可再生资源转化的能量出发,通过“三环节”理论追踪常减压蒸馏过程系统的能量流向[36],确定输入能量在系统中的分布,并计算主要子系统的能值。

现以原料能量在常减压蒸馏装置中的作用为例,跟踪其流动路径和线索,建立常减压蒸馏装置及其内部子系统的能量流结构。常减压蒸馏装置中从原油到产品转化过程的基本机制如图3所示。常减压蒸馏装置的能量流结构由3部分组成:能量转换与传输部分、能量利用部分、能量回收部分,从图3中可以看出,这3个部分是相互关联的,并呈现出物质交换过程中能量的不同形式以及在环境中的耗散。从定性的角度来看,其反映了装置内部各子系统的能量流动和传递过程。

根据布朗团队提出的系统能量流计算原理[37],结合热力学第一定律,可以通过能量平衡得到已知过程结构的稳态过程系统中不同分支能量流的能量。为了演示这种方法,以图4所示的常压和减压蒸馏过程系统为例,说明循迹法的能值计算步骤。

图4包括5个具有能量转换和循环过程的能量子系统:换热网络、电脱盐、初馏塔部分、常压蒸馏、减压蒸馏,反映了具有多个输入和输出的多产品工艺系统的能量流动过程。图中能量流所含能值(单位:kW)由具体数字表示。其中,输入至该系统的能量来源为S(不可再生资源),代表原油、电力、高压瓦斯等具有的能量,若不考虑原油运输至换热网络过程造成的能量损失,其能量分配系数为1,即由换热网络所有流股的输入总能表示S所包含的能量;而系统的输出能量流out1、out2和out3为引出系统外并送至下游装置的原料与催化剂等侧线产品。基于循迹法的常减压蒸馏工艺系统的能量流计算流程如图5所示。

1.2.1 假设分析

进行分析前,首先做出如下假设:

a. 该生产装置的工艺流程为稳态,各能量流在系统内、外稳定流动;

b. 忽略系统内部流股所产生电能等非热能形式的能量转换;

c. 能量流分析过程的参考状态参数为 25 ℃、101 kPa。

1.2.2 确定系统能量流的能量分配系数并建立能量输入输出分析表

根据文献[31]提出的能量分配系数的概念,将系统任意流程的某一分支流股的分配系数γ定义如下:

其中,x为分支流股所含能量;y为流股分割前的总能量。

文献[31]中规定,如果不存在连续两个能量转换环节间的能量流,则该过程的能量转换系数为0。而从不可再生资源S至换热网络环节的传输过程中不存在热损失,同时该能量流未流向其他环节,即未产生分割,因此二者间的分配系数为1。对于环节间存在分割后的流股,如:图4中换热网络、常压蒸馏过程之间存在多股链接能量流的分割情况,其能量分配系数为该条输出流股能量占输出总能量的比率,即0.29。根据以上计算原则和规定,可得各环节间流股以及各子系统内部主要能量流的能量分配系数。

1.2.3 分析系统和子系统内的能量流

通过全面分析化工过程系统重要装置的主要工艺流程及其工艺原理,利用循迹法追踪并确定该装置整个工艺过程及主要子系统内部的能量流动路径,即基于复杂系统工艺过程的能量系统图,以系统内部单元设备(如换热网络子系统中包含的多个换热器等)、装置局部子系统和系统全局作为3个主要层次,从主要子系统的所有能量输入出发,分析并追溯与系统输入输出相关的每一能量流的最终去向,确定系统内所有输入与输出流股的能量分配系数。以常减压蒸馏装置中的换热网络为例,能量流表示如下:

其中,Ei为该换热器子单元第i个输入流的热回收量,CPi、Mi和Ti为该条流股的热容流率、质量流量与温度。

由于单个换热器的输入流包括热流和冷流,因此需要根据各输入流的能量分配系数对换热器的输入流和输出流数据进行预处理,以获得换热器子单元的能值计算结果:

其中,TCi和THi分别代表进入换热器的冷流和热流的温度,γCi和γHi分别是冷流和热流对应的能量分配系数。

式(4)表示经预处理后的换热器新的温度指标,具体表征为冷热流股温度与其对应能量分配系数乘积的总和。

其中,MCi、MHi分别代表进入换热器的冷流和热流的质量流量;CPCi、CPHi分别是冷流和热流对应的热容流率。

从综合分析的角度,由式(3)~(6)通过统一折算并求和,可以得到各个换热器单元的能量输入和输出。

1.2.4 基于能量分配系数的系统能值计算

根据能量系统图及单条能量流的能量分配系数,计算所有进入系统内部单元的能量流能量,以此类推,基于各单元过程的能值数据之和的计算结果,即可实现对主要局部子系统的输入端与输出端流股的能值分析。系统内各环节最终的所有输入输出流股的能值计算结果如图4所示。

1.3 能效瓶颈识别

综上,可以看出能值分析和循迹法是相关的。能值分析是对系统进行定量分析,而循迹法是对系统进行定性分析,其中的关键是确定系统的能量分配系数。应用循迹法对系统进行分析,可以得到系统各部分的能量分配系数,从而确定系统能耗的关键点。

对于整个常减压蒸馏装置来说,每个子系统的输入能值Ein和输出能值Eout可表示为:

采用上述公式计算后,可以得到每个子系统的输入能值和输出能值,并进一步得到系统能效的差异。例如:在换热网络中,如果换热器输入和输出的能值差值最大,则代表能效瓶颈的最高点。同样,如果一个单元的输入和输出之间的能值差最小,则代表系统中能效瓶颈的最低点。

基于循迹法识别常减压蒸馏装置能效瓶颈的步骤如图6所示。

基于以上对每个子过程和子系统的输入能量流和输出能量流的分析,结合工业过程系统中废物回收和废物处理过程,能够建立描述常减压蒸馏装置的能量系统图。然后通過具体的物料处理(分馏)和能量流得出常压蒸馏装置中各单元的相互关系和能量特征,并将装置的能值分析重点放在能量利用和回收环节。同时,该方法定性反映了复杂化工过程在系统内部单元设备、子系统和全局系统3个层次间的输入输出关系,为准确计算各单元及其内部输入输出流股能值,从而定量反映系统内部各子系统及流股的结构特征等打下基础。

2 案例分析

现以文献[38]中的常减压蒸馏装置中脱盐前换热网络为例,证明利用循迹法识别换热网络能效瓶颈的效果。在构建能量系统图(图4)的基础上,按照上述基于循迹法的能量分配系数计算步骤,分析装置脱盐前换热网络的能量利用和回收情况。

常减压蒸馏装置的换热网络子系统由3部分组成:脱盐前换热网络、脱盐后换热网络和初馏前换热网络。本例中,脱盐前换热网络与参考文献[38]中的案例相同,共包括30个换热器。图7为换热网络的具体工艺流程。

从单个换热器换热过程的角度出发,研究和分析单个换热器中热流和冷流从输入到输出的所有特征信息,是换热网络能值分析的基础。表1为换热网络中的能量输入,列出了进入每个换热器的冷热流的温度、质量流量和热容流率。

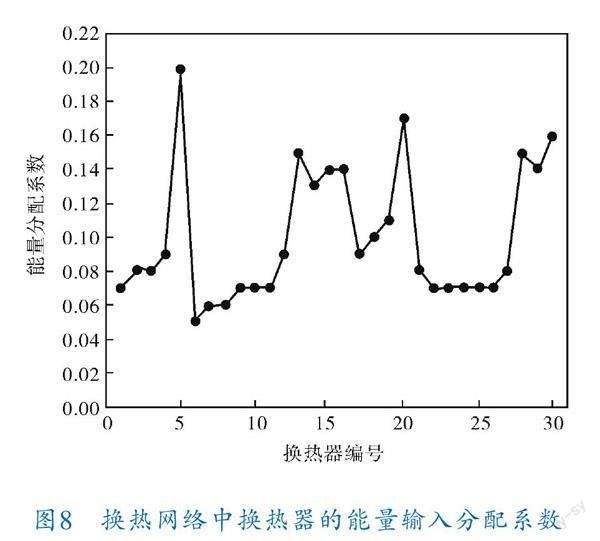

基于提出的分析方法和式(2)~(6),利用表1中每个换热器输入流的3个参数进行计算,计算出每个换热器输入流的能值,然后将热流和冷流的输入能值相加,即可得出每个换热器的总输入能值。基于式(3)可以确定每个换热器的能量输入分配系数,从而计算出各流股温度、质量流量和热容流率指标。这3个指标经过计算,可以反映换热网络子单元的能量输入,计算得出的系数如图8所示。

图8包括换热网络子系统的3个部分,即脱盐前、脱盐后和初馏前,并显示了每个换热器的输入能值与该部分换热网络总输入能值的比率等信息。由于各换热器子单元的传热效率或输入能量不同,能量分配系数可在数值上反映出具体差异。例如,在脱盐前的换热网络中,与E5进行能量交换的输入流为常顶循环油,其热量高于其他输入流,导致其输入占总能量输入的比例较大,因此该换热器的能量输入较多;而E6的能量分配系数最小,这意味着该换热器对整个过程的效率和性能产生了限制。虽然换热网络中的能量输入比例存在差异,但每个换热器子单元都是必不可少的能量交换设备。因此,在后续对换热网络子系统进行能值计算和评估时,有必要对每个换热器的输入和输出指标进行分析和计算。

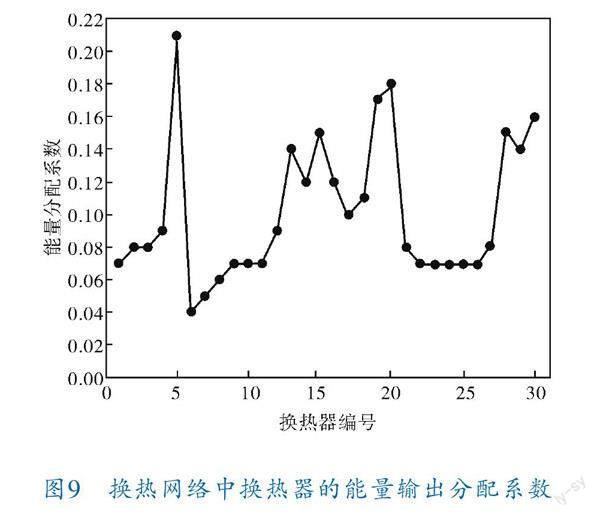

与每个换热器的输入相同,输出包括冷流和热流,其温度、质量流量和热容流率特性与输入一致。采用与上述相同的方法,可以计算出能量输出分配系数。与换热网络的能量输入结果类似,图9中显示了各换热器的输出能值与该部分换热网络总输出能值的比率。

对比图8、9可以发现,各换热器的输出能量分配系数与输入系数相差不大,但能值存在差异,这说明各换热器含有未回收的余热。与图9相似,图8中换热器E5所占能量分配系数也最高,为系统能效瓶颈的最高点;而E6所占能量分配系数最低,为限制系统能效瓶颈的最低点。各组换热器的余热被转移到余热回收部分,供其他工序回收利用,或作为后续工序的不可再生资源。

3 结论

基于生态经济系统的能值分析方法,从常减压蒸馏装置的能量流结构角度出发,提出了基于循迹法的常减压蒸馏装置能效瓶颈识别方法。计算和分析得出以下结论:

3.1 针对常减压蒸馏装置,通过定量和定性的循迹法,能够直观地分析得出系统的能效瓶颈。以能源利用和回收过程为重点,建立了能量系统图,将常减压蒸馏装置的能效分析集中在5个核心单元。

3.2 5个核心单元的能耗各不相同,对于实际工厂而言,可以根据系统内核心子系统和核心单元设备的主要能量流,结合能量系统图和能量分配系数,对具体的子单元流程进行优化。

3.3 就换热网络而言,由于物流的不同,能量分配系数也不同。在后续的换热网络能值计算和评估中,有必要对每个换热器的输入和输出指标进行分析和计算。

从系统的全局角度出发,利用循迹法计算分析系统内核心子系统和重要单元设备的主要能量流,跟踪系统内的能量流,识别系统的能量瓶颈,为复杂化工过程的能值分析和评价提供了重要的理论依据。

参 考 文 献

[1] BILGEN S.Structure and environmental impact of global energy consumption[J].Renewable and Sustainable Energy Reviews,2014,38:890-902.

[2] HOU K,JIANG R,YAN C,et al.Analysis of energy co- nsumption and study on energy-saving measures in design of large refineries[J].Petroleum Refinery Engineering,2009(9):46-50.

[3] SZKLO A,SCHAEFFER R.Fuel specification,energy c- onsumption and CO2 emission in oil refineries[J].Energy,2007,32(7):1075-1092.

[4] AL-MUSLIM H,DINCER I.Thermodynamic analysis of crude oil distillation systems[J].International Journal of Energy Research,2005,29(7):637-655.

[5] ZAFAR S,DINCER I.Efficiency Assessment of Crude Oil Distillation Systems[J].Progress in Exergy,Energy,and the Environment,2014,19:219-226.

[6] RANGAIAH G P.Multi-objective optimization in chem- ical engineering:developments and applications[M]. UK:John Wiley & Sons,2013.

[7] FORRESTER J W.Industrial dynamics:a major break-through for decision makers[J].Harvard Business Review,1958,36(4):37-66.

[8] HAN Y,WU H,GENG Z,et al.Energy efficiency evalu- ation of complex petrochemical industries[J].Energy,2020,203:117893.

[9] 高慶军.同轴式催化裂化反应系统机理模型建立及分析[J].辽宁化工,2018,47(6):3-7.

[10] GUELPA E,SCIACOVELLI A,VERDA V.Thermo-fluid dynamic model of large district heating networks for the analysis of primary energy savings[J].Energy,2019,184:34-44.

[11] 张欣欣,张安强,冯妍卉,等.焦炉能耗分析与余热利用技术[J].钢铁,2012,47(8):1-4.

[12] ULYEV L M,KANISCHEV M V,CHIBISOV R E.De-termination of Energy Efficiency Features of Oil Refinery Units and Their Complexes[J].Chemical Engineering,2020,81:283.

[13] GONG S,SHAO C,ZHU L.Energy efficiency optimiz- ation of ethylene production process with respect to a novel FLPEM-based material-product nexus[J].International Journal of Energy Research,2019,43(8):3528-3549.

[14] KE J,PRICE L,MCNEIL M,et al.Analysis and prac- tices of energy benchmarking for industry from the perspective of systems engineering[J].Energy,2013,54:32-44.

[15] 陈广卫.“双碳”背景下炼油装置能效评价方法研究[J].石油炼制与化工,2022,53(4):8-17.

[16] ZHU X,FULI W.Energy savings bottleneck diagnosis and optimization decision method for industrial auxiliary system based on energy efficiency gap analysis[J].Energy,2023,263:126119.

[17] YIN S,DING S X,XIE X,et al.A review on basic data-driven approaches for industrial process monitoring[J].IEEE Transactions on Industrial Electronics,2014,61(11):6418-6428.

[18] MA F,WANG J.Enterprise energy consumption proc- ess simulation method for energy efficiency evalua-tion[J].Computer Integrated Manufacturing System,2008,14(12):2361-2368.

[19] WATANABE M,TANAKA K.Efficiency analysis of Ch-inese industry:a directional distance function ap- proach[J].Energy Policy,2007,35(12):6323-6331.

[20] AZADEH A,AMALNICK M S,GHADERI S F,et al.An integrated DEA PCA numerical taxonomy approach for energy efficiency assessment and consumption opti- mization in energy intensive manufacturing sectors[J].Energy Policy,2007,35(7):3792-3806.

[21] GENG Z,ZENG R,HAN Y,et al.Energy efficiency e-valuation and energy saving based on DEA integrated affinity propagation clustering:Case study of complex petrochemical industries[J].Energy,2019,179:863-875.

[22] HAN Y,WU H,JIA M,et al.Production capacity anal-ysis and energy optimization of complex petrochemical industries using novel extreme learning machine integrating affinity propagation[J].Energy Conversion and Management,2019,180:240-249.

[23] ZENDEHBOUDI S,REZAEI N,LOHI A.Applications of hybrid models in chemical,petroleum,and energy systems:A systematic review[J].Applied Energy,2018,228:2539-2566.

[24] 俞靈杰,张凌波,顾幸生.基于改进狼群算法的甲醇合成塔转化率机理建模及参数估计[J].华东理工大学学报(自然科学版),2017,43(6):10-22.

[25] ZHOU T,GANI R,SUNDMACHER K.Hybrid data-driven and mechanistic modeling approaches for mul- tiscale material and process design[J].Engineering,2021,7(9):1231-1238.

[26] YANG F,DAI C,TANG J,et al.A hybrid deep learn- ing and mechanistic kinetics model for the prediction of fluid catalytic cracking performance[J].Chemical Engineering Research and Design,2020,155:202-210.

[27] ODUM H T.Environmental Accounting[M].New York:Blackwell Publishing Ltd.,1996.

[28] ZHANG G,LONG W.A key review on emergy analysis and assessment of biomass resources for a sustainable future[J].Energy Policy,2010,38(6):2948-2955.

[29] SHA S,HURME M.Emergy evaluation of combined he- at and power plant processes[J].Applied Thermal Engineering,2012,43:67-74.

[30] YANG Q,CHEN G Q,LIAO S,et al.Environmental su- stainability of wind power:an emergy analysis of a Chinese wind farm[J].Renewable and Sustainable Energy Reviews,2013,25:229-239.

[31] LUO Y,HU Z,YUAN X.Method for calculating stream emergy in complex chemical process systems[J].CIESC Journal,2013,64(1):311-317.

[32] ANDRI I,JAMALI-ZGHAL N,SANTARELLI M,etal.Environmental performance assessment of retrofit ting existing coal fired power plants to co-firing with biomass:carbon footprint and emergy approach[J].Journal of Cleaner Production,2015,103:13-27.

[33] PANG M,ZHANG L,ULGIATI S,et al.Ecological im-pacts of small hydropower in China:Insights from an emergy analysis of a case plant[J].Energy Policy,2015,76:112-122.

[34] BAI J,BAI N,WANG Q.Emergy analysis for compre- hensive utilization system of oil shale[J].Chemical Industry and Engineering Progress,2015,34(s1):85-89.

[35] CHEN Q,YIN Q,WANG S,et al.Energy structural mo- del of process systems and its application[J].Chemical Industry and Engineering Progress,2003,22(3):239-243.

[36] 华贲.工艺过程用能分析及综合[M].北京:烃加工出版社,1989:70-98.

[37] BROWN M T,HERENDEEN R A.Embodied energy analysis and EMERGY analysis:a comparative view[J].Ecological Economics,1996,19(3):219-235.

[38] SUN L,ZHA X,LUO X.Coordination between bypass control and economic optimization for heat exchanger network[J].Energy,2018,160:318-329.

(收稿日期:2023-03-01,修回日期:2023-08-04)

A Bottleneck Detection Approach for the Energy Efficiency of Atmospheric and Vacuum Distillation Units Based on

the Tracking Method

SUN Lin, WANG Lin-lin, WANG Yong-ru, LUO Xiong-lin

(College of Information Science and Engineering,China University of Petroleum(Beijing) )

Abstract For purpose of optimizing the energy utilization and improve its energy use efficiency, a method of employing the tracking method to implement the case study of the atmospheric and vacuum distillation unit was proposed. Through analyzing the energy facilities, having the unit divided into five subsystems, including having the energy diagram combined with the energy calculations, and having the distribution of various input energy in the system determined, as well as having the energy flows and energy distribution coefficients inside and outside the subsystems analyzed to realize the bottleneck detection of the system energy efficiency. Applying this method to the vacuum distillation process and having it divided into five subsystems were implemented. Through calculating and comparing each energy allocation coefficient in the subsystem, the energy efficiency bottleneck identification result was obtained, which proves the effectiveness of the method in analyzing complex chemical processes.

Key words tracking method, energy efficiency, energy distribution coefficient, bottleneck detection, atmospheric and vacuum distillation unit

基金項目:国家自然科学基金青年基金项目(21006127,21706282);国家自然科学基金面上项目(22178383);北京市

自然科学基金面上项目(2232021)。

作者简介:孙琳(1981-),讲师,从事化工过程建模、控制与优化的研究,sunlin@cup.edu.cn。

引用本文:孙琳,王林林,王涌入,等.基于循迹法的常减压蒸馏装置能效瓶颈识别[J].化工自动化及仪表,2023,50(5):669-679.