普通硅酸盐水泥和再生水泥生产过程中碳排放量对比分析

2023-09-30陈春贵

陈春贵

摘 要:为了减少水泥生产过程中CO2的排放量,本文采用煅烧废弃混凝土的方法代替天然材料制备水泥,计算并比较两种再生水泥和对照水泥的CO2排放量。结果表明:与对照水泥生产过程相比,RP-500的生产可减少92%的CO2排放,且硬化后强度较高。RP-500的强度与对照水泥相近,可取代普通硅酸盐水泥。

关键词:废弃混凝土;再生水泥;CO2排放量;抗压强度

1 前言

为了实现我国碳达峰、碳中和这一国家战略,推动建筑行业的技术创新与行业变革,显著降低建筑行业的碳排放尤为重要。CO2排放的一个重要来源是普通硅酸盐水泥的生产[1]。普通硅酸盐水泥是制作混凝土最常用的胶凝材料。在普通硅酸盐水泥生产过程中,CO2的排放主要来自原材料和燃料燃烧两部分。据报道,水泥生产产生的CO2排放量占全球CO2总排放量的大约6%左右[2]。

本文通过在500℃和900℃下煅烧废弃混凝土制备再生水泥,1500℃下制备普通硅酸盐水泥。比较普通硅酸盐水泥和再生水泥生产过程中的CO2排放量,计算了生产过程中的CO2排放量。分析了两种再生水泥浆体的水化机理和抗压强度,并与对照水泥浆体进行了对比。通过热重分析对再生水泥浆体的水化产物和捕获CO2的矿物进行了研究。

2实验方法

2.1基于500°C和900°C的再生水泥的制备方法

由于水泥的水化反应两年之后反应基本完成,因此采用龄期超过两年的废弃混凝土作为生产再生水泥的原料。该废弃混凝土材料的水胶比为0.55,按照温度20℃±1℃,潮湿环境下养护28天,测试过抗压强度后,在室内环境废弃两年以上。本研究所用普通硅酸盐水泥的化学成分见表1。将废弃混凝土破碎成粒径小于10毫米大小的碎片,分别在500℃和900℃下煅烧12小时,使其充分分解,然后自然冷却至室温。用球磨机把煅烧过后的碎片研磨成尺寸小于0.3毫米的粉末,然后将制备的水泥粉密封在塑料袋中,放在干燥的地方进行进一步的测试。

2.2热重分析

试验采用热重分析系统,试验样品选用重量在80毫克左右的研磨粉。先将粉末在干燥器中干燥2小时,氮气流动以去除内部的水分,氮气流动速率50ml/min。为了避免室内空气中的CO2对测试样品和CO2排放量的计算产生影响,试验在纯氮气环境中进行。试验箱的温度以10℃/min的速率从20℃增加到900℃。

2.3计算分解碳酸钙的CO2排放量

测试样品中CO2排放量的计算基于碳酸钙在550℃-750℃分解时的重量损失,采用切线法进行计算。这意味着假设测试样品中CO2排放含量为550°C-750°C左右的重量损失,这是因为在本研究中,只有CaCO3在550°C-750°C分解。在此温度范围内,C-S-H中化学结合水的失重可以忽略不计。应该指出的是,这种方法应该是计算二氧化碳固定的保守方法,因为可能存在一些其他矿物质,其中可能含有额外的二氧化碳。

2.4再生水泥浆体和普通硅酸盐水泥浆体的制备

将再生水泥或普通硅酸盐水泥与水混合,水灰比为0.55。由于再生水泥或普通硅酸盐水泥均在试验前存放在干燥处的密封袋中,因此其内部初始水分不受影响。每组制作6个尺寸为40mm × 40mm × 160mm的棱柱体试件用于力学性能测试。

2.5抗压强度测试

在第1天和第28天龄期对棱柱体试件进行抗压强度测定。压缩试验由万能试验机测定,得到各组试件的平均抗压强度和标准偏差。

3结果和讨论

3.1普通硅酸盐水泥生产中的CO2排放量

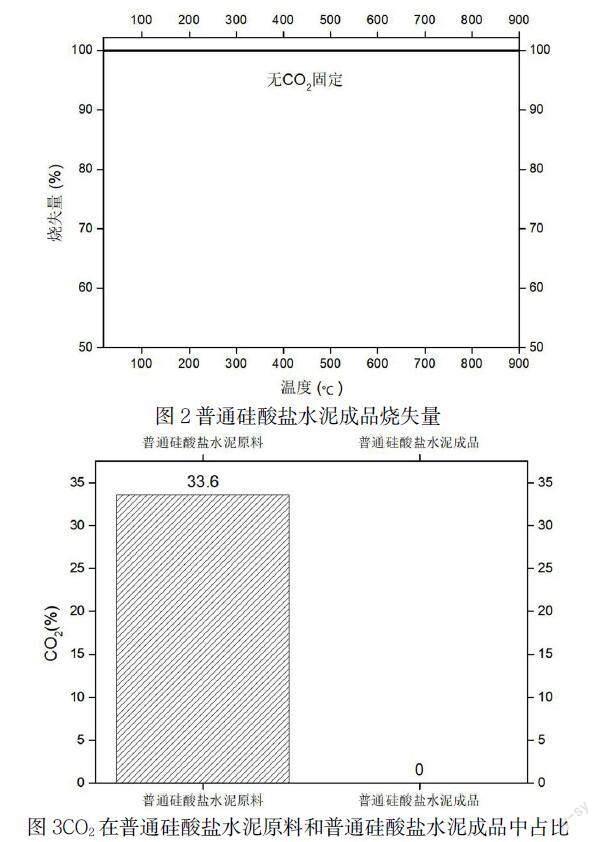

图1-图3为普通硅酸盐水泥原料和普通硅酸盐水泥成品的CO2含量。图1的热重结果表明,石灰石在550℃-750℃分解时释放出的CO2,相当于40%的重量损失。从图2可以看出,普通硅酸盐水泥成品中没有CO2残留,原料中的CO2在燃烧过程中已经全部释放。根据生产水泥原料的配比,石灰石通常占原材料的80%左右,那么每吨普通硅酸盐水泥原料的CO2排放量为0.8×42%= 0.336吨。通过原材料生产普通硅酸盐水泥成品的过程中约减重33.6%,每生产1吨普通硅酸盐水泥成品产生的CO2排放量为0.336/(1-33.6%)= 0.51吨。CO2在原材料和普通硅酸盐水泥成品中所占百分比的比较如图3所示。根据最新数据显示,60%的二氧化碳排放来自熟料,40%来自燃料。计算结果表明,生产1吨普通硅酸盐水泥原料的燃料所释放的CO2为0.336 × 4/6 = 0.224吨,生产1吨普通硅酸盐水泥成品的燃料所释放的CO2为0.51 × 4/6 =0.34吨。综上所述,每生产1吨普通硅酸盐水泥原料产生的CO2排放量为0.56吨,每生产1吨普通硅酸盐水泥成品产生的CO2排放量為0.85吨。

3.2 RP-500生产中的CO2排放量

RP-500煅烧前后原料中CO2固定量的变化为RP-500熟料的CO2排放量。通过热重分析,研究了RP-500煅烧前原料中CO2的初始固定量,结果显示RP-500煅烧前原料中CO2固定率约为3.82%。RP-500的原料从20°C到500°C的烧失比例为13%,这意味着每吨原料可以生产0.88吨的RP-500,RP-500的原料中的CO2约为3.82%。根据RP-500成品的重量,这个值相当于4.39%的CO2。RP-500中CO2的总含量为10%,根据RP-500的原料的重量计算,相当于7.83%的CO2。因此,从原材料到RP-500成品,二氧化碳排放量为-4.31%,以RP-500原料计算的话,为-3.037%。二氧化碳排放量的负号表示从原材料到RP-50成品过程中二氧化碳的捕获。比较了原料与RP-500的CO2固定率,发现在燃烧过程中,RP-500成品中CO2的固定量有所增加。

3.3RP-900生产中的CO2排放量

RP-900和RP-500的原料相同。水泥原料从室温到900℃的失重为17%,也就是说,每吨该原料可以生产0.83吨RP-900。由于水泥原料中的CO2约为3.82%,按成品RP-900的重量计算,该值相当于CO2的4.60%。分析CO2在原材料和成品RP-900中的固定情况。RP-900时CO2的总含量为2.71%,根据水泥原料的重量,对应CO2的总含量为2.25%。因此,从原材料到成品RP-900,根据RP-900的重量减少了1.89%,根据原材料的重量減少了1.57%。

3.4对比普通硅酸盐水泥和再生水泥生产的二氧化碳排放量

在本节中,从两个方面来考虑水泥生产的二氧化碳排放总量:一是来自燃烧过程中使用的燃料,二是燃烧过程中熟料中二氧化碳含量的变化。采用两种方法进行计算:一种是基于每吨原材料计算,另一种是基于每吨成品水泥计算。相关结果如表2所示。

表2比较了RP-500、RP-900和普通硅酸盐水泥生产过程中的CO2排放量。可以看出,生产RP-500每吨原料的CO2排放总量仅为普通硅酸盐水泥的7.9%,生产RP-900每吨原料的CO2排放总量为普通硅酸盐水泥的26.8%。如表2所示,生产每吨RP-500的CO2总排放量仅为0.069吨左右,与普通硅酸盐水泥的平均CO2排放量0.85吨相比,减少了约92%的CO2排放量。生产每吨RP-900的二氧化碳总排放量约为0.223吨,与生产普通硅酸盐水泥相比,二氧化碳排放量减少了约74%。

3.5普通硅酸盐水泥和再生水泥的抗压强度

对比了再生水泥浆体和普通硅酸盐水泥在龄期1天和28天时的抗压强度。发现RP-500在28 天龄期时抗压强度与普通硅酸盐水泥抗压强度相当,1天龄期的抗压强度高于普通硅酸盐水泥。这表明,本研究生产的再生水泥RP-500可100%替代普通硅酸盐水泥用于建筑施工。对于RP-900,其1天和28天龄期的抗压强度均低于普通硅酸盐水泥和RP-500,这表明RP-900在抗压强度方面不如RP-500。

4 结论

以废弃混凝土作为原料,采用500℃和900℃煅烧的方法制备了两种类型的再生水泥,比较了生产普通硅酸盐水泥和两种再生水泥的CO2排放量。可以得出以下结论:

(1)每生产一吨RP-500的CO2排放量仅为0.069吨左右,每生产一吨RP-900的CO2排放量约为0.223吨。低于普通硅酸盐水泥的CO2排放量,但仍比RP-500的CO2排放量高2倍以上。

(2)与普通硅酸盐水泥和RP-900相比,RP-500再生水泥具有许多优势,包括能源成本更低,二氧化碳排放量更低,二氧化碳捕获能力更显著。

参考文献

[1]朱明,杨超,童显昕,刘云鹏,胡曙光.类水泥生料组分可循环混凝土的设计与实验研究[J].硅酸盐通报,2020,39(11):3473-3479.

[2]许静,姜青苗,余丰毅,汤营茂,庄凌峰,罗永晋,谢伟杰,刘维丽,钱庆荣,陈庆华.石材固废资源化利用的碳减排效益研究[J].福建师范大学学报(自然科学版).2022,38(04):55-62.