QC 管理在重力式码头施工中的应用

2023-09-28郑力华杜云飞王翔宇

郑力华,杜云飞,王翔宇

(1.北部湾港股份有限公司,广西 南宁 530201;2.中交一航局第五工程有限公司,河北 秦皇岛 066002)

0 引言

在水运工程中,重力式码头被广泛设计应用。整个码头依靠地基与基础承载力和码头结构自重维持自身稳定和承受上部荷载,这个结构特点与高桩码头截然不同。重力式码头的使用寿命的长短与地基处理、混凝土预制、装配安装及上部结构面层质量控制有着极其重要的关系[1]。在项目管理过程中建立质量管理体系,采用QC 管理方法在施工过程中不断地纠正和持续改进,最大限度降低施工过程中的不利影响,实现项目质量管理需求和期望显得尤为重要。

1 工程概况

钦州港大榄坪港区大榄坪南作业区9 号、10号泊位工程位于广西钦州保税港区,为2 个新建10 万吨级自动化集装箱泊位,年设计吞吐能力为161 万TEU。

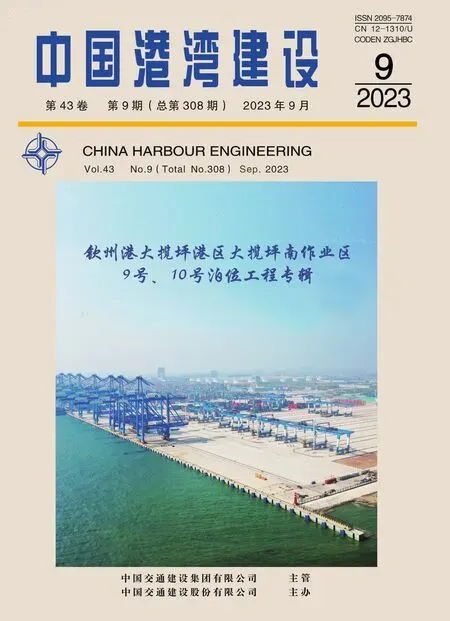

本工程泊位长度783 m,码头主体为沉箱重力式结构,基床厚1 m,坐落于中风化泥岩上,码头结构断面见图1。沉箱共计33 座,单座沉箱长23.92 m、宽15.8 m、高21 m,重量约3 600 t。沉箱内回填1~100 kg 块石,前排仓格回填石料顶距沉箱顶5.5 m,中后排仓格回填石料到沉箱顶。现浇钢筋混凝土胸墙,宽5 m、高3.6 m、分段长度23.98 m。胸墙设置1.9 m×1.9 m 综合管廊。

图1 码头结构断面图Fig.1 Section drawing of wharf structure

2 基床抛石、夯实、整平施工的质量控制

本工程基槽挖泥总量约为33.7 万m3,水下炸礁11 万m3,基床抛填块石2.5 万m3。基床夯实面积为13 937.4 m2。质量标准为细平,顶面标高允许偏差控制在±50 mm。

基床施工应用津航“砂桩1 号”经改造后的抛石整平一体船进行施工。在正式施工开始前选取40 延米基床作为典型施工段进行试抛,选择不同的经验参数和抛填方法,通过重锤夯实验收及平整度验收来确定最终适用于本工程的方法和参数。在开始抛石整平典型施工中,由于水深流大,抛石位置出现偏差,整平过程中出现多处浅点,项目QC 小组团队通过试验段获得的具体施工参数,从GPS 平面定位不准,定点抛石量不均,水流速度快引起抛石漂移距远、振动夯板夯击能不足、预留夯沉量不够等方面进行要因分析,逐项确定要因,并制定对策和现场实施验证[2]。按照基床抛石先深后浅,先点后线的方法,采用回声测深仪和水砣双控方法测量水深,勤测水深,边测边抛,及时掌握抛石基床标高变化和推断流速变化情况,同时采用流速仪测定水流流速超过1 m/s 时停止抛石施工,适当调整抛石时间提前量,减少一次抛投量,采用少量多次的方式,逐步抬高基床,防止一次抛投量过大导致基床石料抛投过高。同时调整抛石溜槽开口方向与水流来向相对,使溜槽对块石下沉过程起到有效限位作用,减少块石分散程度,提高抛石进度。

通过此项QC 小组活动,基床整平效果得到了极大的提升。特别是首次应用抛石整平一体船明确了振沉量、振动压力、振平时间、抛填控制标高、振平搭接量等关键参数。抛石振平验收采用重锤夯实法,在规范要求的基础上进行加密夯实验收。验证了抛石振平施工工艺的可行性及施工精度可完全达到细平标准,满足沉箱安装要求。

3 沉箱预制质量控制

在沉箱预制分项工程中,以典型施工为抓手完成首个PDCA 管理循环,重点解决了钢筋冷挤压连接接头合格率低、混凝土钢筋保护层合格率低、大型沉箱钢筋分段预制装配安装等技术质量难题。

3.1 提高钢筋冷挤压连接接头合格率

沉箱预制C25 钢筋连接采用冷挤压套筒连接工艺,接头总数约26 500 个。为了提高套筒连接合格率,QC 小组从操作人员不固定、冷挤压压头磨损大、油压表压力不足、套筒尺寸偏差大、冷挤压设备压槽施压前未清理、钢筋伸入套筒长度不足等末端因素着手,通过现场检查和试验的方式,确认套筒尺寸偏差大、压槽施压前未清理、钢筋伸入套筒长度不足等3 项主要因素。

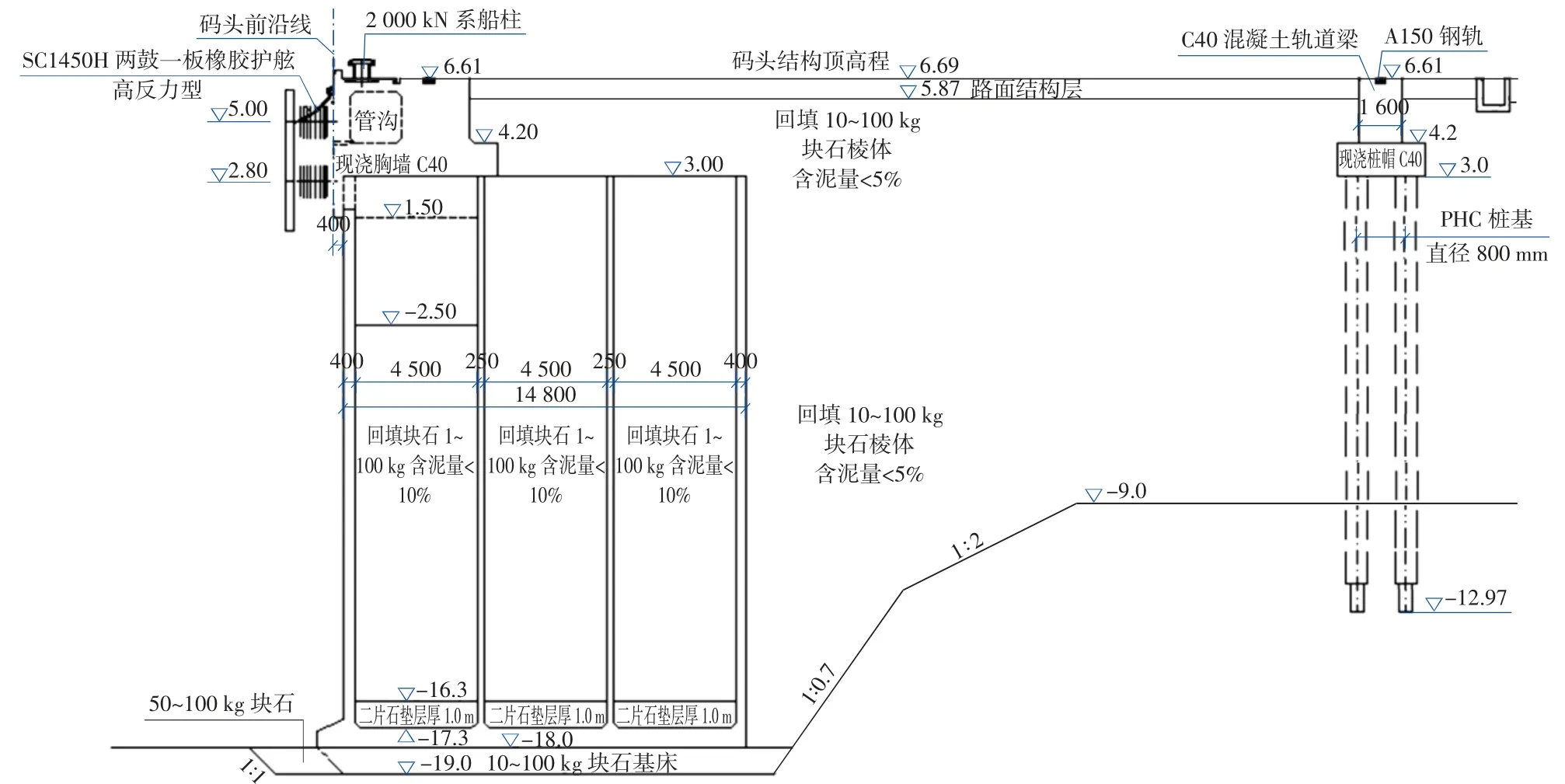

制定以下针对性技术对策并组织实施,由质量员和材料员共同对进场套筒质量进行检查验收(见表1),由机务员对操作人员进行实操培训并考核上岗,采用在钢筋端头刻划标记的方式控制插入长度,每加工30 个接头用毛刷将压槽内部铁屑进行清理,技术员每天巡检2 次。

表1 每月抽检合格率统计表Table 1 Monthly sampling pass rate statistical table

活动开展前后,冷挤压接头合格率由原来的81%提高到96.5%,提高了15.5%,并编制了《钢筋冷挤压连接作业指导书》。

3.2 提高混凝土钢筋保护层合格率

沉箱预制混凝土钢筋保护层厚度设计50 mm。在首段预制典型施工后,针对钢筋保护层厚度进行了专项实体检测,加密检测测点348 处,合格294 处,合格率为84.5%,检测合格率达到了检验标准要求,但距离国家级优质工程90%以上的质量要求还有一定的差距。

小组成员通过沉箱预制典型施工分析,搜集和整理了在施工生产中有关钢筋保护层存在的问题和产生原因如下:部分铅丝头未进行内扣处理,铅丝头侵入保护层,现场执行工序验收不到位,钢筋绑扎现场垫块实际布设间距与施工技术交底不符等问题。

针对以上问题,组员们逐条分析,制定实施对策。通过对钢筋工重新进行技术交底,采用定尺铅丝,对绑扎钢筋的铅丝头全部向内摁倒,垫块安装的间距不得大于80 cm,人员划定责任区,现场监督检查,严肃施工班组与技术主办人员的质量考核等具体措施[3],解决铅丝内扣不到位问题。

同时根据现场发现的问题立即完善现场质量检查验收清单,检查人员现场对验收内容逐条进行检查签认,同时将检查情况拍照留档,避免质量检查验收流于形式。从总工程师、质量总监、质量员、施工技术员、协作队伍技术负责人、现场班组长、一线操作工人等熟悉质量标准,引导全员精品意识的提升,逐层落实质量管理要求,同时加大质量奖励,提高工人质量控制工作的积极性。

3.3 大型沉箱钢筋分段预制装配技术研发

传统沉箱钢筋绑扎工序,钢筋绑扎均在现场绑扎,施工人员存在长时间、聚集性的高空穿筋作业,存在较大安全隐患。钢筋绑扎过程中需要起重设备不断配合材料的倒运,经现场调查,绑扎完成一段至少需要2 d 时间,模板支拆工序受其影响就不能开展,大大影响其他工序施工,这是影响施工效率的主要因素。

因此,小组团队设计了固定式钢筋绑扎架和吊装架(见图2),创新应用钢筋分段预制装配技术,沉箱钢筋利用绑扎台座,采用分段绑扎成型,整体吊装的施工方法,钢筋绑扎质量和精度控制较好,缩短了门式起重机的占用时间,提高施工效率,规避了聚集性的人员高空穿筋作业,降低了人员安全风险。从实用性、安全性和经济性等方面综合选择型钢焊接绑扎架和吊装架的方案。绑扎架外、内架均采用型钢焊接加工(采用8 号槽钢与3 mm 厚钢板焊接加工),整体性好,不易变形,吊运方便,后续改造方便,经济性方面比脚手架节省1 万余元。

图2 钢筋整体绑扎架与吊装架Fig.2 The whole steel bar binding frame and hoisting frame

钢筋整体绑扎架设计竖向钢筋定位工装,采用钢板开孔,钢筋只需竖向插入孔中即可精准定位,同时考虑上下段之间钢筋搭接的需要,设计双孔实现上下段钢筋位置,此设计操作简单、位置精准。水平钢筋设计可旋转的水平限位工装。

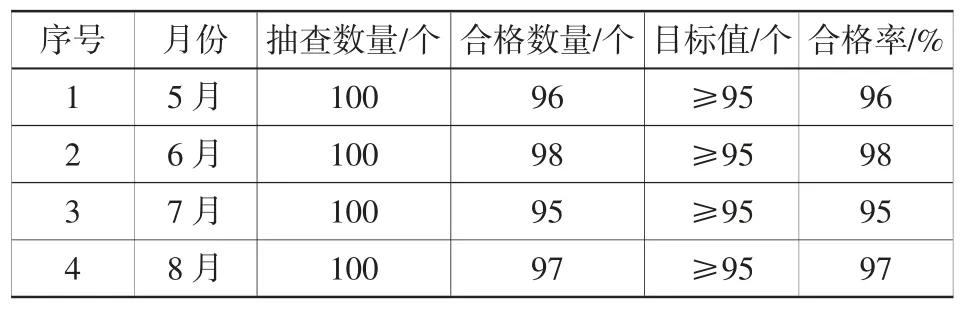

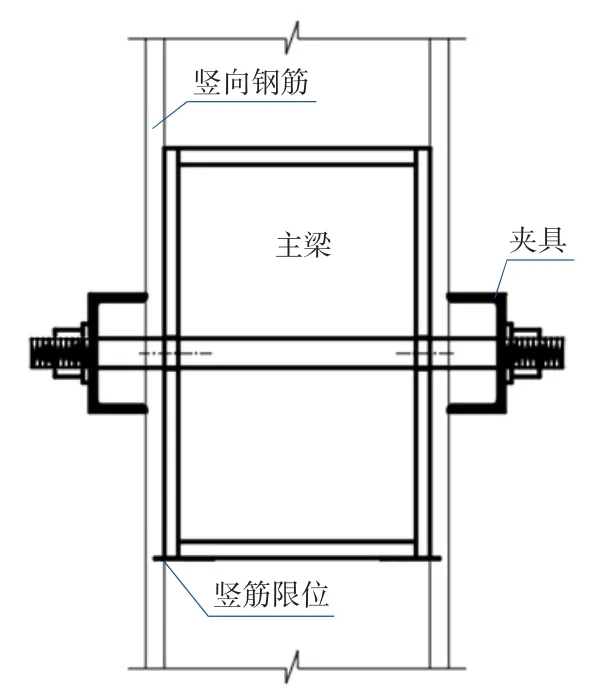

吊装架按照沉箱平面形式设计为整体框架结构,采用16 点吊装作业,根据吊装安全稳定性验算选取了相应吊索具(见表2)。其主梁宽度为墙体钢筋网片内侧净距,于主梁底口设置竖向钢筋间距控制限位,钢筋绑扎紧贴吊装架主梁进行,对钢筋整体尺寸、墙体网片间距及竖向钢筋间距进行了刚性约束,确保了竖向钢筋间距及整体钢筋尺寸的精准度。

表2 钢筋整体吊装钢丝绳及卡环配置表Table 2 Configuration table of wire rope and sling for integral hoisting of steel bar

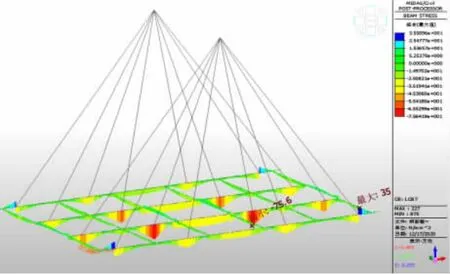

吊装架主梁结构采用MIDAS Civil 软件模拟实际工况进行受力分析(见图3),根据主梁应力及变形情况进行吊点位置调整。

图3 钢筋整体吊装架主梁组合应力图Fig.3 Stress diagram of the main beam combination of the integral steel bar hoisting frame

竖向钢筋由传统钢丝绳连接形式改变为采用夹具式锁紧装置(见图4),利用夹具将所有竖向钢筋锁在吊装架主梁上,将原有集中荷载分解为均布荷载,受力工况更合理,降低对锁紧装置的要求;利用主梁刚度,将柔性连接调整为刚性连接,消除了整体钢筋网架吊装变形。

图4 竖筋夹具结构图Fig.4 Structure drawing of steel bar fixture

项目开工以来,经过现场165 次吊装检验,钢筋分段预制装配安装工艺实施效果良好,经验证钢筋间距偏差最大5 mm,吊装时间由原来17 h缩短为2.5 h,吊装过程钢筋笼整体形状无变形,吊装后消除了高空穿筋作业风险。

3.4 减少混凝土气泡、漏浆、云斑等表观缺陷

采用钢模板,混凝土支模前充分进行除锈打磨涂刷脱模剂,止浆条选用硬度适中的丁腈橡胶。混凝土配合比采用消泡处理的聚羧酸高效减水剂,严格控制搅拌时间使混凝土充分搅拌均匀,安装混凝土生产全过程监控系统对混凝土拌合质量进行监控[4]。混凝土浇筑时固定浇筑顺序,振捣人员划分责任区避免漏振[5]。通过以上措施,混凝土表观质量明显提升(见图5)。

图5 混凝土表观质量良好Fig.5 Excellent apparent quality of concrete

4 码头上部结构的施工QC 应用

4.1 减少现浇胸墙的裂缝产生几率

现浇胸墙厚度3.6 m、通过分层分段施工、冷却水循环、混凝土配合比优化等措施减少混凝土水化热的聚集,同时在0.5 m 面层混凝土中掺配玄武岩纤维,铺设钢筋网片[6],有效避免了胸墙面层裂缝的产生(见图6)。

图6 胸墙面层混凝土质量良好Fig.6 Excellent concrete quality of breast wall surface

4.2 提高码头护轮坎的顺直度

为了提高码头护轮坎的顺直度,项目团队设计采用装配式施工工艺,采用优质不锈钢模板及不锈钢螺栓定位,预制护轮坎预埋件位置精准,混凝土外观质量优良。安装过程中安装孔制作专用工具封堵[7],避免了码头面层污染,确保了护轮坎线性顺直(见图7)。

图7 码头护轮坎安装后线形顺直Fig.7 Pier berm straight after the installation of rail guards

4.3 提高排水沟一次验收合格率

排水沟创新采用“预制翻转工艺”(见图8),运用标准化预制台座“倒立”浇筑成型,设计制作翻转工具进行翻转后运往施工现场吊装。

图8 排水沟翻转装置Fig.8 Drainage ditch turnover tools

排水沟基础铺设碎石垫层并用压路机碾压密实,混凝土垫层采用刮杠平整+木抹子压实处理[8],有效控制标高,排水沟整体线形顺直,观感质量较好(见图9)。

图9 排水沟安装线形顺直Fig.9 Drainage ditches installed with a straight line shape

5 结语

重力式码头工程的质量管理是水运工程重要的一项研究课题,运用QC 管理手段对项目高效、优质地完成项目建设具有重要意义。遵循科学的活动程序和统计方法开展QC 活动,充分发挥各岗位员工自主参与质量改进和创新的积极性,基于数据、信息等客观事实进行调查、分析、评价和决策,提高施工质量水平,通过本次沉箱重力式码头施工过程中QC 管理手段的成功应用,进一步总结经验,引导和推动QC 成果在重力式码头的推广应用,对以后类似项目的质量管理提升具有重要的借鉴意义。