外海无掩护条件下预制盖板和靠船构件分体安装精度控制

2023-09-28柳延江迟速姜兴伟

柳延江,迟速,姜兴伟

(中交一航局第五工程有限公司,河北 秦皇岛 066002)

0 引言

在茂名港吉达港区东二港池1 号、2 号液体散货泊位工程沉箱预制盖板和靠船构件的安装过程中,对安装精度控制方法进行研究,制定了相应的控制措施,大幅度提高了安装精度。此类沉箱盖板及靠船构件安装施工工艺在国内已广泛应用,但在外海无遮掩水域环境下进行圆沉箱重力式码头预制盖板与靠船构件分体安装应用较少,本文研究成果可为以后同类工程提供借鉴和参考。

1 工程背景

1.1 工程概况

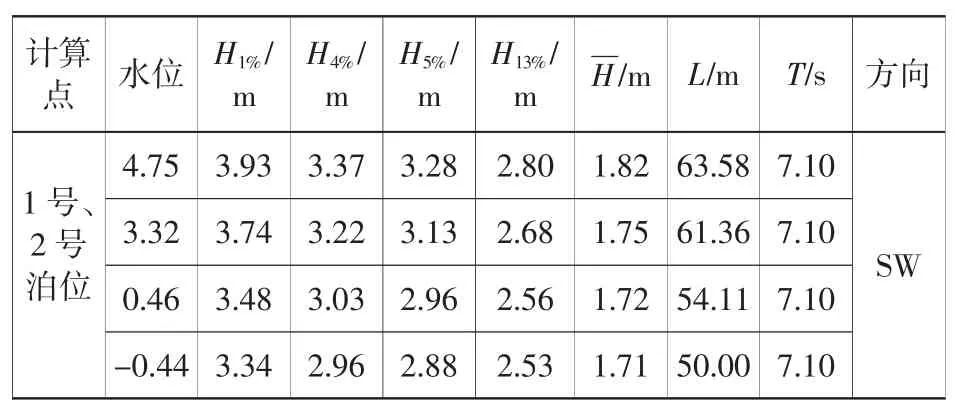

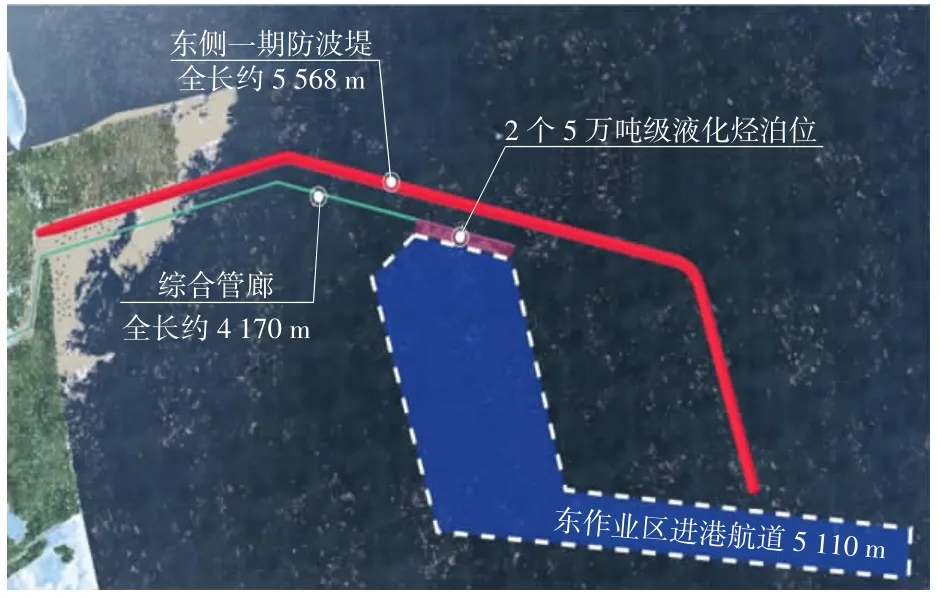

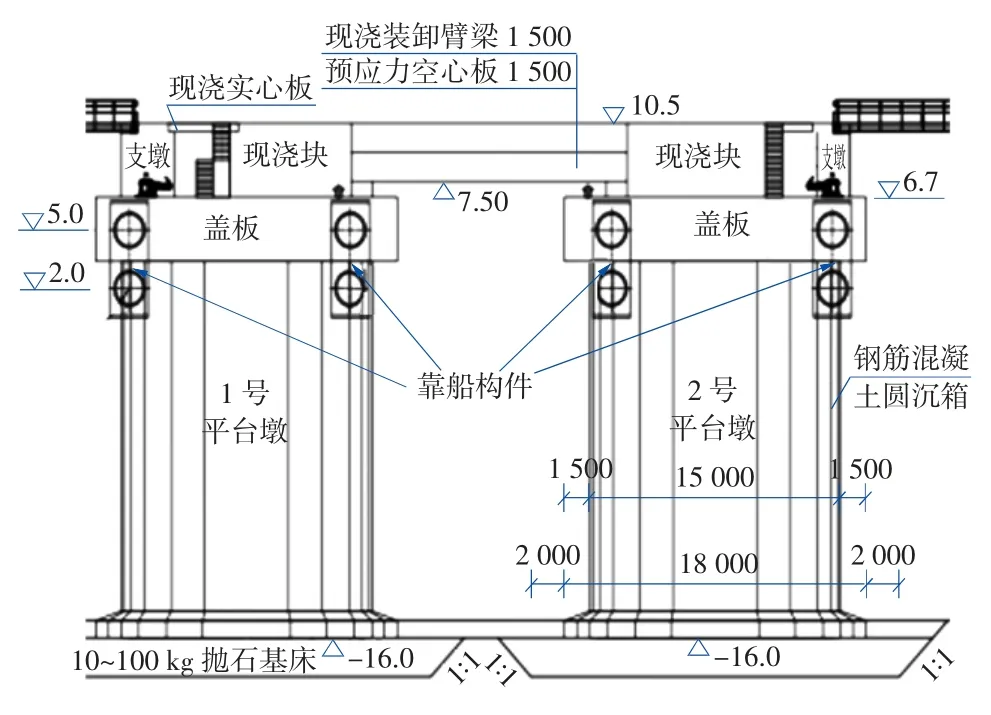

茂名港吉达港区东二港池1 号、2 号液体散货泊位工程主要内容为建设2 个5 万吨级液化烃泊位及配套设施,由北向南依次为1 号、2 号液体散货泊位,码头[1]泊位[2]为蝶形布置形式,重力独立墩式结构,码头总长596 m,共计9 个平台墩、6 个系缆墩,4 个码头平台分别通过4 座引桥与后方拟建公用管廊相接,引桥长均为13.4 m,平台墩至引桥安装预应力空心板,系缆墩与平台墩之间安装钢结构联桥,见图1[2]。圆沉箱上部预制盖板安装60 块,单块最大吊重为382 t,靠船构件预制安装18 个,单个吊重为25 t[3-4]。

图1 码头模型图Fig.1 Model diagram of the dock

1.2 工程水文条件

1.2.1 潮汐及水位

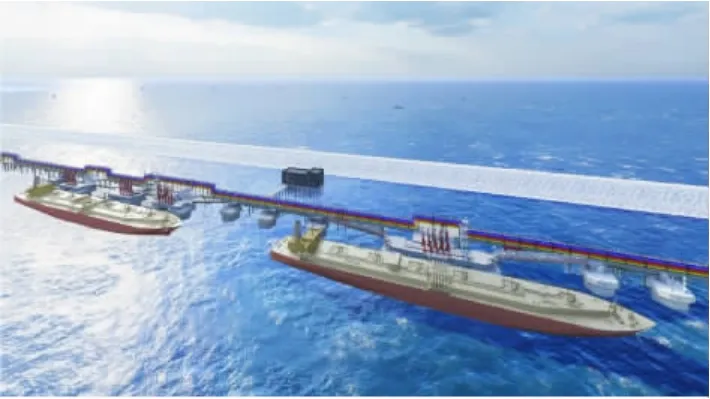

1) 基准面关系

高程基面采用当地理论最低潮面。茂名港的理论最低潮面在85 国家高程基准下1.18 m,如图2 所示。

图2 基准面换算关系图Fig.2 Datum conversion diagram

2) 潮汐及设计水位

本海区潮汐类型属不规则半日潮,一般潮差约1.0~1.5 m。

工程设计水位为:设计高水位3.32 m;设计低水位0.46 m;极端高水位4.75 m;极端低水位-0.44 m。

3) 乘潮水位

历时2 h 保证率90%的乘潮水位为1.90 m。

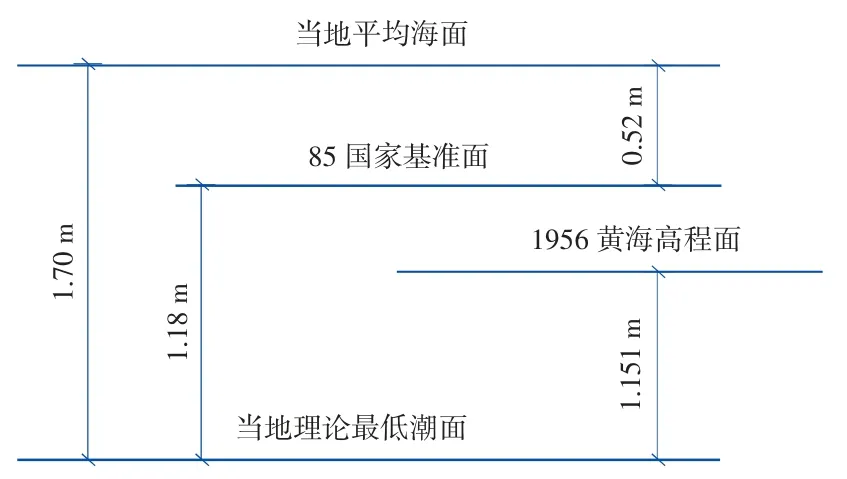

1.2.2 波浪

1 号、2 号泊位重现期10 a 设计波浪要素表见表1。

表1 码头前沿设计波浪要素表(重现期10 a)Table 1 Wave elements of terminal front design(10 years recurrence)

1.2.3 海流

工程海域潮流呈往复流,湾内涨潮流自东向西,落潮流自西向东;工程附近海域大潮平均流速约0.13 m/s,最大流速约0.25 m/s。

1.3 首个构件安装时气象水文条件

1) 首座沉箱预制盖板安装

每座沉箱安装4 块预制盖板,首座沉箱预制盖板安装施工条件为:2022 年5 月17 日,天气晴,东北风3~4 级,浪高0.5~0.6 m,波周期9~10 s,潮位1.3~3.6 m。因沉箱顶标高为+3.40 m,预制盖板安装过程中需趁潮位+3.40 m 以下。

2) 首个靠船构件安装

首个靠船构件安装施工条件为:2022 年7 月12 日,天气晴,东北风3~4 级,浪高0.3~0.4 m,波周期8~11 s,潮位1.3~2.4 m。靠船构件安装过程中,为减少波浪对靠船构件冲击影响,需趁低潮+2.0 m 以下施工。

1.4 施工特点

1) 本项目地处亚热带季风气候带,4—5 月受西南季风、10—11 月受东北季风影响较为严重,每年台风集中在6—9 月,施工水域波长较长(一般为20~30 m),波周期长(一般为9~10 s),涌浪高度多数为0.6 m 以上,每月有效施工时间仅有10 d。本工程属于外海无掩护施工水域,相邻在建防波堤工程未对本工程形成有效掩护,见图3,因此给海上构件运输吊装带来极大困难[5]。

图3 总平面布置图Fig.3 General layout

2) 预制盖板与靠船构件安装精度要求高,在安装过程中受预留钢筋影响,安装精度不易保证。

3) 预制盖板安装后受波浪浮托力的影响,稳定性较差,需及时采取临时加固措施并尽快浇筑接缝混凝土,将4 块盖板浇筑成整体。

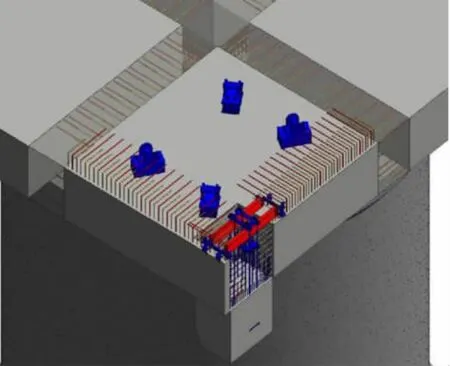

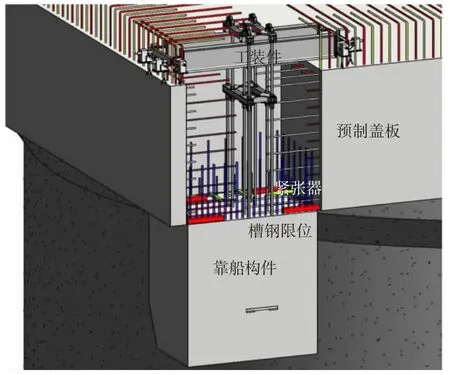

4) 靠船构件安装后受波浪作用,引起靠船构件不稳定,需采取临时稳固措施,保证接缝混凝土浇筑后靠船构件与盖板能够形成整体,见图4。

图4 预制盖板与靠船构件分体安装BIM 图Fig.4 BIM diagram of splitting installation of prefabricated cover plate and berthing components

2 设计优化

1) 本工程靠船构件位于预制盖板侧边,见图5,因整体形状的不规则性不便于整体预制、出运吊装,整体安装重心偏外,受波浪浮托力影响较大,不利于构件安装完成后的整体稳定性控制,故预制盖板与靠船构件采用分体预制、分体吊装施工工艺。

图5 预制盖板与靠船构件立面图(mm)Fig.5 Elevation view of prefabricated cover plate and berthing components(mm)

2) 原设计预制盖板十字缝宽度为0.65 m,外伸钢筋直径为ϕ25 mm,长度为200 mm,间距为150 mm,沉箱外伸钢筋直径为ϕ16 mm,高度为500 mm,间距为200 mm。考虑到预制盖板安装时相邻盖板外伸钢筋以及与沉箱外伸钢筋位置冲突影响,故变更十字缝宽度为1.65 m,外伸钢筋直径为ϕ20 mm,长度为1 610 mm/740 mm,满足搭接绑扎长度,间距为200 mm,见图6、图7,减少了外伸钢筋的相互影响,从而使安装精度控制得到进一步保障。

图6 十字接缝变更前立面图(mm)Fig.6 Cross seam change front elevation(mm)

图7 十字接缝变更后立面图(mm)Fig.7 Cross seam change rear elevation(mm)

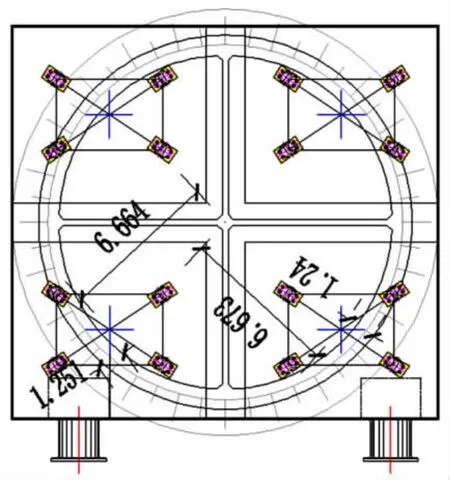

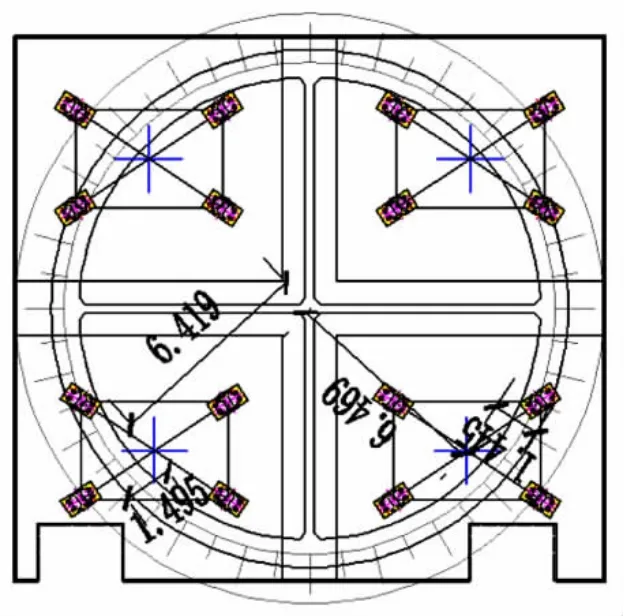

3) 预制盖板与靠船构件采用分体预制安装,使得预制盖板重心向沉箱内侧偏移,见图8、图9,图中左侧前沿盖板由6.664 m 变为6.419 m,提高了预制盖板安装后的稳定性。

图8 重心变化前平面图(m)Fig.8 Plan of centre-of-gravity before change(m)

图9 重心变化后平面图(m)Fig.9 Plan of centre-of-gravity after change(m)

3 预制盖板安装施工工艺

3.1 工艺流程

施工准备→盖板上驳→水上运输→吊装盖板→焊接加固→下一块盖板安装→接缝处混凝土浇筑。

3.2 施工方法

3.2.1 施工准备

沉箱内回填完成后,及时浇筑封仓混凝土,顶面进行找平处理,高差控制在±2 cm,浇筑完成后在封仓混凝土上顶面确定盖板安装位置,并安装限位,安装时应注意预埋锚板的锚固深度以及封仓混凝土强度、厚度。预制盖板装船前应提前编号,并根据盖板水平方向甩筋判别安装方向。

3.2.2 预制盖板上驳与水上运输

用600 t 起重船将预制盖板[4]由出运码头吊装至1 800 t 自航方驳上,然后水上运输至预制安装位置。1 800 t 方驳甲板面积64 m×14 m,每次运输1座沉箱顶部的4 块预制盖板,下方垫木枋,盖板两侧设型钢斜撑限位。

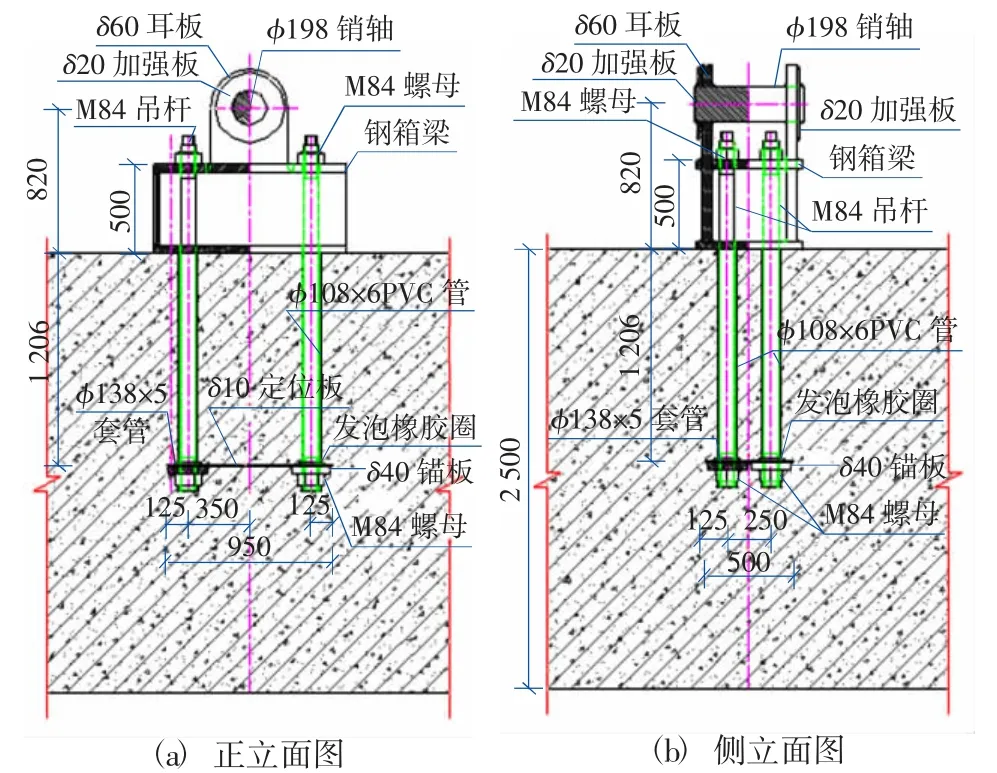

3.2.3 吊装工装件

盖板吊装时设置4 组工装件,每组工装件设置4 根ϕ84 圆钢吊杆。每组吊杆底部与预制盖板内的预埋锚板螺栓连接,顶部丝扣连接固定在箱梁上,吊杆采用无缝钢管密封加固,预制盖板安装后可拆出吊杆重复利用,见图10。工装件在加工过程中应对套管与锚板的相对位置精密控制,确保吊杆能够顺利拧入锚板并与上方钢箱梁相连接。吊装前检查吊杆的拧入深度≥6 cm,满足要求后方可进行吊装作业。

图10 工装件示意图(mm)Fig.10 Schematic diagram of tooling(mm)

施工前充分考虑到前沿2 块预制盖板的精度要求更高以及预制盖板甩筋对最后一块预制盖板安装的不利影响,故先依次安装2 块前沿盖板,再依次安装2 块后沿盖板。安装时,注意相邻预制盖板的侧向预留钢筋与沉箱隔墙外伸钢筋位置避开,局部钢筋位置微调。为避免波浪浮托力对已安装完成的盖板整体稳定造成影响,4 块盖板安装完成后,将预留水平直筋绑扎搭接,顶层预留筋与沉箱隔墙外伸钢筋焊接加固,每个接缝面焊接6 道,焊接长度均不小于10d,以保证预制盖板稳定性。

3.2.4 接缝混凝土浇筑

为保证盖板安装后的整体稳定,预制盖板安装完成后应及时浇筑接缝混凝土。考虑到接缝前沿模板和底模支模受波浪和潮位影响较大,同时支立模板时间较长[6],为了尽快将4 块盖板中心部位现浇成整体,故采取了2 次浇筑的施工方法,第1 次先浇筑中间部分,即盖板接缝预留1.5 m端头,见图11,第2 次浇筑端头混凝土。

图11 接缝混凝土浇筑Fig.11 Joint concrete pouring

3.2.5 精度控制研究

1) 限位控制。预制盖板安装前,将加工好的双拼槽钢与封仓混凝土内预埋的锚板进行焊接加固,通过限位来调节预制盖板的安装位置,从而达到一定的精度控制,施工过程中应注意锚板材料及强度、焊接质量满足施工要求。

2) 海况作业条件选择。通过首座沉箱预制盖板安装典型施工总结,确定了预制盖板安装作业海况:浪高≤0.5 m;风向为东北风或东南风;风力等级≤4 级。

3) 船舶驻位。由于受已安装沉箱的影响,起重船必须垂直于码头前沿线和波浪方向驻位,起重船抵抗涌浪能力较弱,因此,在施工过程中起重船在满足下锚条件的同时尽可能斜向驻位,减小预制盖板在安装过程中的起浮晃动。

4 靠船构件安装施工工艺

4.1 工艺流程

施工准备→靠船构件上驳→水上运输→吊装靠船构件→焊接加固→接缝混凝土浇筑。

4.2 施工方法

4.2.1 施工准备

吊装系统的组成:主钢丝绳(ϕ26 mm,L=8 m)+辅钢丝绳(ϕ26 mm,L=5 m)+龙门架+10 t 手拉葫芦+工装件。靠船构件[5]安装前,需提前处理待安装位置的预制盖板外伸筋,预留出吊杆安装及手拉葫芦安装位置。

4.2.2 靠船构件上驳与水上运输

靠船构件吊放在平板车上并采用手拉葫芦将靠船构件与板车相连,临时加固;使用方驳吊机将靠船构件吊装至方驳,水上运输至待安装位置。

4.2.3 初步安装

利用75 t 方驳吊机起吊主钢丝绳,将靠船构件缓慢吊放入水中移至待安装位置下方,水的阻力能够有效减少靠船构件的晃动。4 根辅助钢丝绳通过16 mm 纤维绳连接在一起,与方驳吊机辅钩连接,人工将辅助钢丝绳拉起,利用卡环与32号工字钢扁担梁连接,摘掉主钢丝绳[7]。

4.2.4 二次提升

采用方驳吊机将龙门架吊放至靠船构件上方,龙门架放置10 t 手拉葫芦,手拉葫芦与构件顶面吊点连接。人工利用手拉葫芦二次提升靠船构件,以靠船构件顶面与预制盖板底面平齐为准。

4.2.5 工装件安装

手拉葫芦提升靠船构件完成后,将工装吊杆(长4 164 mm,ϕ36 mm 螺栓)从靠船构件顶面向下穿入(靠船构件预先埋设锚板)。使用活动扳手,将吊杆拧入底层锚板M36 螺母内,拧入深度至少为30 mm,共8 件。吊杆安装完成后,从吊杆套入中层定位架。中层定位架安装完成后拧入M36螺母固定,见图12。

图12 工装件安装完成图Fig.12 Tooling installation completion drawing

4.2.6 接缝混凝土浇筑

靠船构件安装完成后,及时调整位置及焊接限位,随后焊接接缝钢筋,支立模板,浇筑接缝混凝土。

4.3 精度控制

1) 为解决靠船构件受潮水涌浪影响后产生晃动,浇筑混凝土后,混凝土无法与钢筋有效连接牢固等问题,采用2 种方法组合加固靠船构件,具体方法为:通过10 号槽钢一端与靠船构件外伸筋焊接,一端与预制盖板外边缘连接,南北及东侧各焊接2 个10 号槽钢,加固靠船构件;预制盖板开口处底面预留筋与靠船构件外伸筋相互焊接,使靠船构件与预制盖板连接,与槽钢加固方式共同加固靠船构件,使靠船构件平面位置及标高不发生变化,见图13。

图13 靠船构件限位加固布置图Fig.13 Limit reinforcement layout of the berthing components

2) 标高控制:龙门架放置完成后,手拉葫芦与靠船构件吊点相连,通过提升手拉葫芦进而提升靠船构件,每个吊点配备1 个手拉葫芦,靠船构件四角均可自由调节高度,从而达到一定的精度控制。

3) 通过首个靠船构件安装完成后典型施工总结,确定了安装作业海况:浪高≤0.3 m;风向为东北风或东南风;风力等级≤4 级。

5 施工效果及工效分析

1) 施工效果

通过设计方案的整体优化,吊装工装件设计与研究,以及安装施工限位吊索具的不断优化比选,并选择适宜的海况施工条件,严格按照施工方案、安全技术交底内容进行预制盖板与靠船构件分体安装施工,预制盖板安装位置最大偏差为5 cm,即满足设计规范要求≤7 cm,靠船构件安装前沿边线最大偏差为9 mm,满足设计及规范要求≤1 cm,均达到了预期效果[7]。

2) 工效分析

选择适宜海况条件下,预制盖板安装工效为4 h/座,即1 h/块,靠船构件安装工效为4 h/个。

6 施工控制重点及改进措施

1) 在预制盖板安装过程中发现盖板限位刚度不足,每块盖板安装时盖板限位均受到不同程度的损坏,施工过程中应加强控制封仓混凝土的强度和厚度,预埋件的强度刚度及埋深。

2) 在靠船构件安装过程中发现钢筋接长采用焊接方式施工周期较长,可采用直螺纹套筒施工工艺,施工过程中应对直螺纹丝扣进行保护并加强现场连接的质量控制和检测复核,工艺变更后大大提高了施工工效。

7 结语

预制盖板与靠船构件分体安装是码头主体建设最重要工序之一,通过对预制盖板与靠船构件分体安装工艺的研究,有效缩短了施工时间,节约了施工成本,为后续外海无掩护施工水域预制构件安装提供了宝贵经验,具有较高的推广应用价值。