大型圆沉箱预制施工技术研究与质量控制

2023-09-28迟速沈国靖

迟速,沈国靖

(中交一航局第五工程有限公司,河北 秦皇岛 066002)

1 工程概况

茂名港吉达港区东二港池1 号、2 号液体散货泊位工程预制圆沉箱15 座,沉箱高度为19.4 m,分5 段预制[1],共计75 段,分段高度为3.0 m+4.1 m×4,外墙直径15.0 m(外趾直径18.0 m),底板厚度1 000 mm,外墙宽度450 mm,隔墙宽度250 mm,呈十字形布置,即4 个仓格[2]。沉箱混凝土强度等级为C40,单座沉箱混凝土方量约816 m3,重约2 100 t。

预制场建设面积约8 000 m2,设置预制台座4个,储存台座3 个,钢筋加工绑扎区1 处,模板存放区1 处,方块结构出运码头1 座,沉箱预制区配置50 t+10 t 龙门吊1 台,钢筋加工区配置25 t 汽车吊1 台,预制场全景图见图1。

图1 沉箱预制场全景图Fig.1 Panorama of caisson prefabrication yard

2 施工工艺流程

底模采用工字钢+木枋结构,底段钢筋现场绑扎,标段及顶段钢筋绑扎成型后整体吊装[3],单座沉箱预制完成后采用气囊顶升工艺抽出底模并换成支垫木枋,模板采用整体支拆钢模板[4]。混凝土采用预拌混凝土,商混站距施工现场约6 km,搅拌车从商混站到现场约30 min。

2.1 设备及人员配置

2.1.1 机械设备

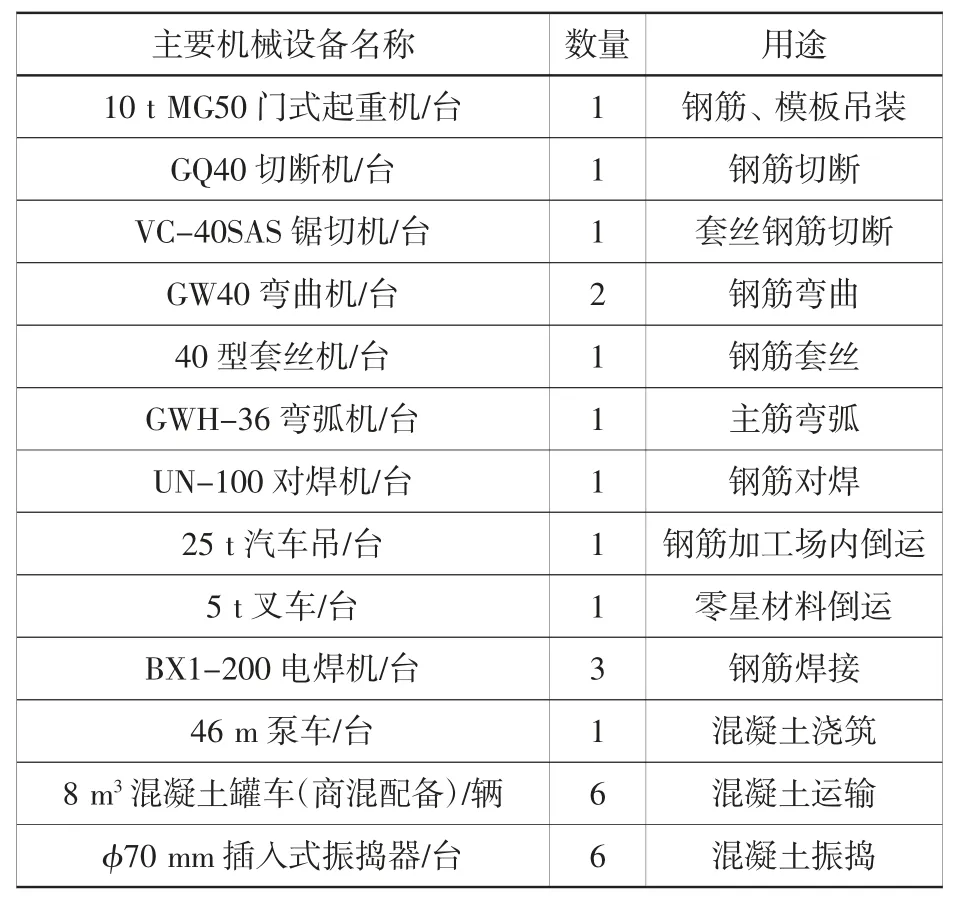

本工程配置主要机械设备见表1。

表1 主要机械设备配置表Table 1 Main mechanical equipment configuration table

2.1.2 人员配备

钢筋绑扎人员16 名,模板安装人员5 人,混凝土工6~10 人。

2.1.3 模板及附属设施

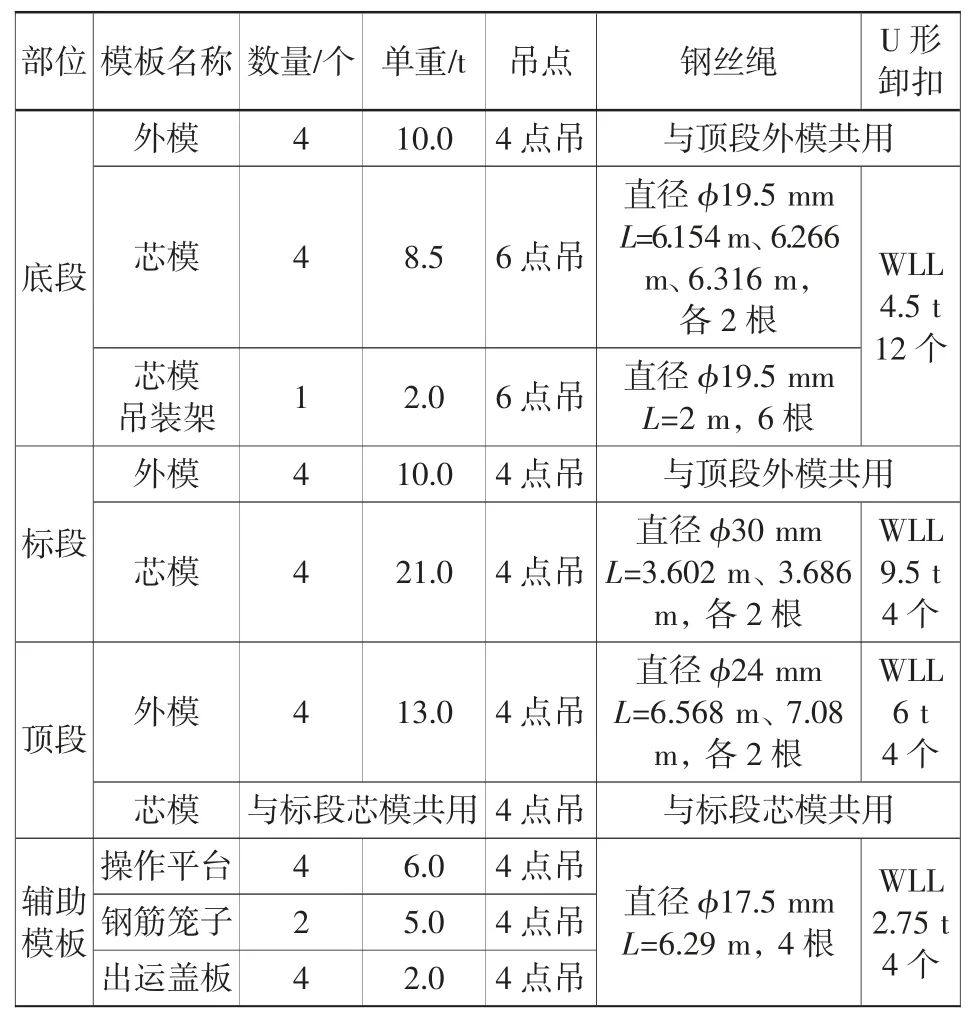

沉箱模板及附属设施配置见表2。

表2 沉箱模板及附属设施配置Table 2 Configuration of caisson formwork and auxiliary facilities

2.1.4 模板吊索具

沉箱模板吊装所需吊索具明细见表3。

表3 沉箱模板吊索具明细表Table 3 List of slings for caisson formwork

2.2 底胎铺设

采用门机对工字钢进行摆放,并对工字钢两端顶面标高进行测量、调整,使各点处于水平。工字钢摆放完成后铺上木枋,并用细砂对木枋接缝进行填充,最后在木枋上铺设2 层草板纸。

2.3 底段施工

2.3.1 钢筋绑扎

工艺流程:底板放射筋及圈筋→外趾钢筋及圈筋→马凳筋及底二层钢筋→外墙竖筋及圈筋→隔墙竖筋及水平筋。

2.3.2 三检制验收

钢筋班组自检完成后经主办技术员验收,主办技术员验收合格后再通知总包进行验收。

2.3.3 模板支立

工艺流程:底段钢筋验收合格→模板除锈、清灰、刷油→安装底段外模→安装底段芯模→调整模板→质量验收。

1) 外模安装

清理沉箱外边线,底板钢筋四周铺设原纸,待模板清灰、刷油工序完成后即可吊装底段外片,吊装前在外片侧面连接位置粘贴好泡沫止浆条。底段外片支立时严格按照放线尺寸安放[5],每片模板吊装就位后,安装防上浮拉杠螺栓。4 片安装就位后备紧外片底口限位楔子并安装抱角螺栓和圆台螺母,底口限位用[10 角钢焊接牢固。

2) 芯模安装

①在底板钢筋上安设内芯支腿,芯模按设计图纸调整好几何尺寸,清灰刷油后通过吊装架吊装至仓格就位。

②安装预埋墙栓盒、安装顶口对拉螺栓并通过紧张器调整芯模总体尺寸。

③安装木闸板及底口钢八字。

④安装预埋件,背紧底口、木闸板、钢八字等处铁楔子后,调紧紧张器,确保对拉螺栓和套管备齐、牢固。

⑤调整内芯模板标高、垂直度和隔墙顺直度,通过调整紧张器来控制墙体垂直度。

2.3.4 混凝土浇筑

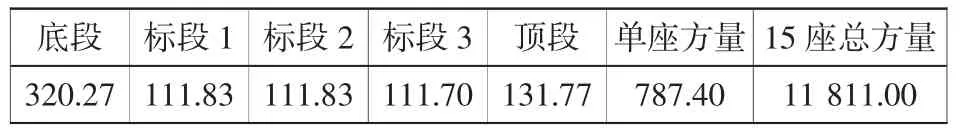

分段混凝土设计方量见表4。

表4 沉箱分段混凝土方量Table 4 Concrete volume of caisson section m3

沉箱浇筑时在现场制作同条件试块,底段3组,标/顶段2 组,为拆模时混凝土强度提供依据。

浇筑顺序为从中央到四角扩散,底板振捣完后,对隔墙及交汇处再排棒振捣1 次,防止底板漏振渗水;合理控制晾底时间,保证不出现冷缝、反灰现象。底段、标段和顶段墙体浇筑为先隔墙后外墙。浇筑时需分层浇筑,并控制好分层浇筑高度,浇筑速度做到平稳均匀,分层下灰分层振捣[6]。分层振捣时尽量避免碰到模板;外趾为梅花布点,墙体按顺序布点。

2.3.5 拆模、修补及养护

混凝土强度达到2.5 MPa 时,拆除底段芯模,先拆墙栓盒,四角闸板,然后拆顶口对拉螺栓,收连接器,使模板与混凝土分离,用吊装架起吊芯模,吊至固定地点。当底段芯模拆除后,拆底段外模(如图2 所示),先拆圆台螺母、抱角、挂钩,再拆底口拉杠螺栓、铁楔子,将模板拆除放置在合适位置。每片底段外模设置2 处支撑架。

图2 底段外模拆除图Fig.2 Dismantling of outer formwork at the bottom section

使用预拌抹灰砂浆作为沉箱修补材料,保证修补处密实无裂缝,且修补后颜色要与沉箱整体颜色一致,边角顺直美观,不影响整体感观质量[7]。设立专人对沉箱定时洒水养护,保持混凝土表面湿润,并做好养护记录,养护时间不少于14 d。

2.4 标段、顶段施工

沉箱外侧设有钢平台作为施工平台,台座间设有塔梯,塔梯和沉箱施工平台间搭设过跳(如图3 所示)作为施工通道。

图3 操作平台、塔梯及过跳Fig.3 Operating platform,tower ladder and communicating bridge

施工流程:标(顶)段钢筋绑扎→钢筋整体吊装→安装标段芯模→安装标段外模→调整模板→混凝土浇筑→拆模、修补及养护。

2.4.1 钢筋整体绑扎吊装系统

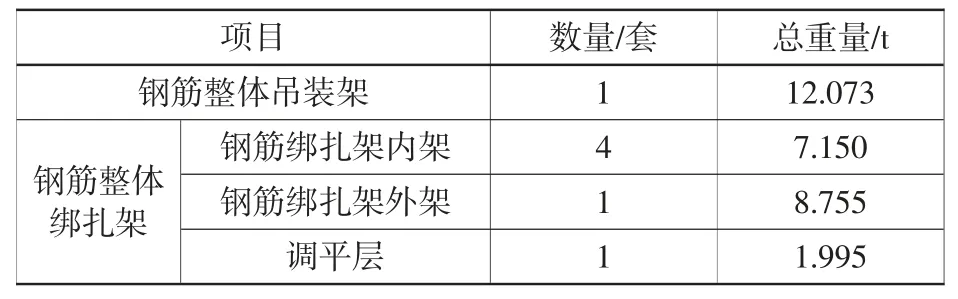

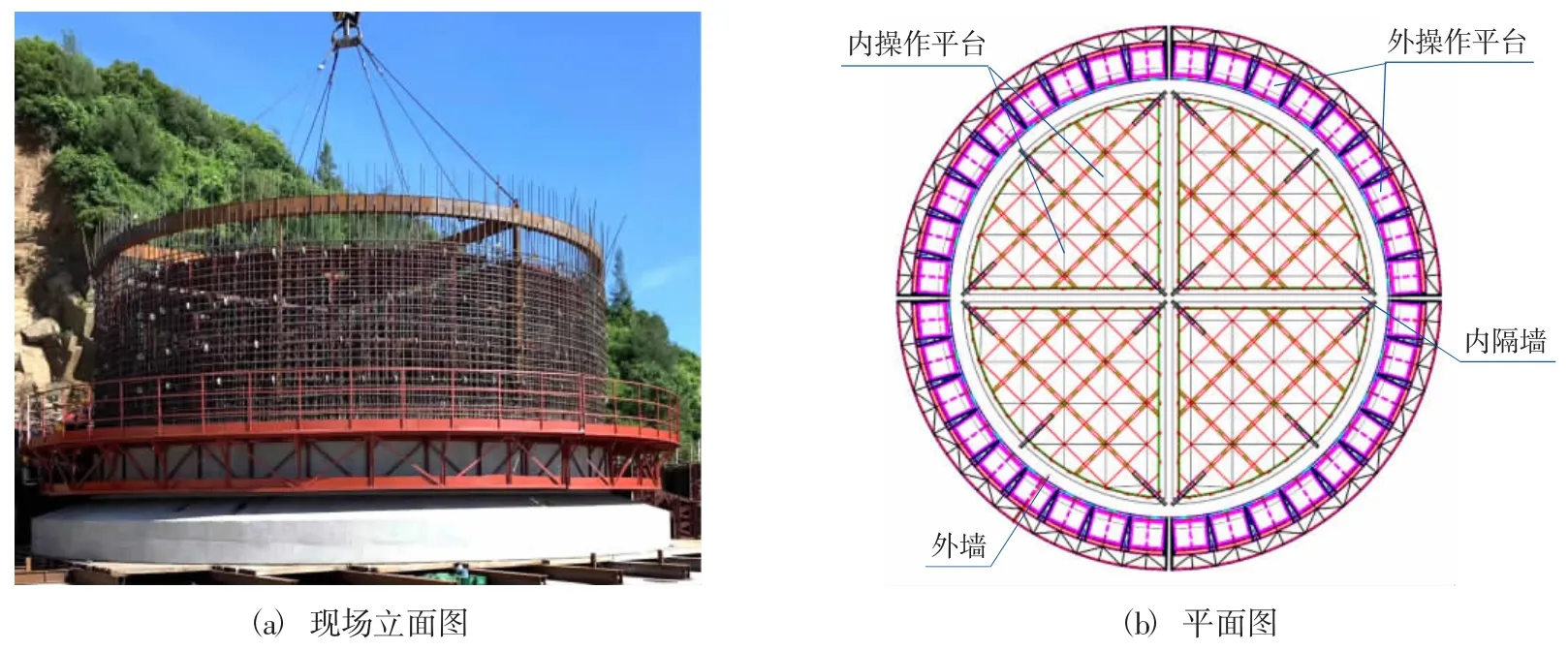

标(顶)段钢筋在钢筋整体绑扎吊装系统上绑扎完成后吊装[8]。钢筋整体绑扎吊装系统由吊装架、内墙体钢筋绑扎架和外墙体钢筋绑扎架组成。

1) 吊装架

上部设有吊点,顶层下端设有吊耳共60 个,吊耳处挂钢丝绳,通过标(顶)段骨架筋相连,作为吊装措施,钢筋整体吊装如图4 所示。

图4 钢筋整体吊装图Fig.4 Integral lifting of steel bars

2) 内墙体钢筋绑扎架

内墙体钢筋绑扎架共4 个,呈扇形规则布置在吊装架内部,内侧设有爬梯,顶部设有吊点。

3) 外墙体钢筋绑扎架

外墙体钢筋绑扎架呈圆环状布置在吊装架外围,设有外爬梯。

4) 调平层

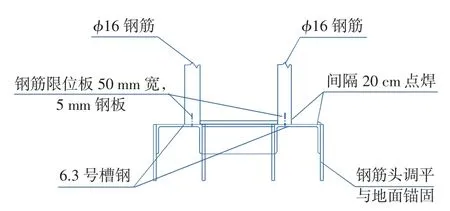

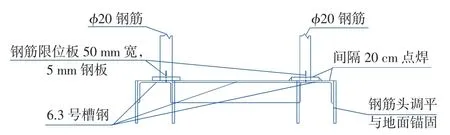

吊装架底部设有调平层,用于对钢筋进行限位。调平层主要结构为型钢框架及锚筋,包括调平槽钢,支撑槽钢,上附底口钢筋限位板,平面尺寸对应钢筋布置,断面结构见图5、图6。

图5 隔墙调平层断面图Fig.5 Cross section view of batardeau leveling layer

图6 外墙调平层断面图Fig.6 Cross section view of exterior wall leveling layer

5) 钢筋绑扎定位系统

钢筋绑扎定位系统主要包括2 个方面:竖向钢筋定位、水平钢筋定位及支撑。

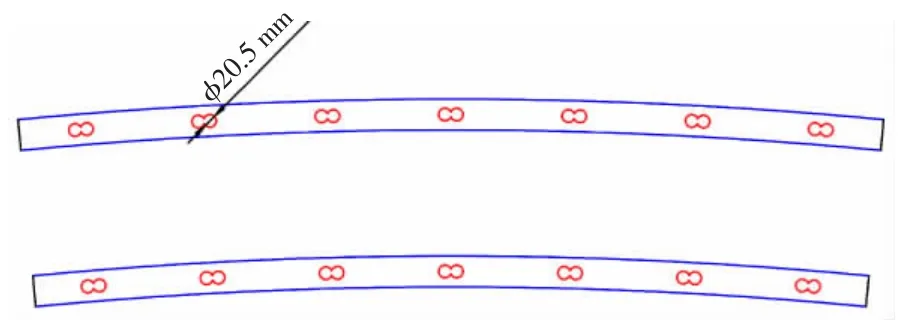

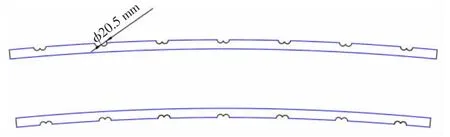

其中竖筋定位采用下插上靠的定位方式,使用精准制孔的板材分别贴附在调平层及吊装架上,确保孔位在空间结构上的垂直对应。同时钢筋限位孔采用8 字孔的形式,上下接茬两段竖向钢筋绑扎使用不同孔眼,在钢筋安装定位精准的基础上,2 层钢筋自然接触,大大提高钢筋笼安装的工效,具体结构见图7、图8。

图7 竖筋底口限位图Fig.7 Vertical reinforcement bottom limit

图8 竖筋顶口限位图Fig.8 Vertical reinforcement top limit

水平钢筋定位采用型钢硬限位的方式,既满足钢筋限位功能,又满足水平筋绑扎时的临时存放功能。另外本工程不同层段的水平钢筋层距不统一,型钢硬限位导致钢筋绑扎完成时钢筋笼子脱离限位困难,为解决以上问题,采用可旋转式水平筋托架作为水平筋的限位。具体结构见图9。

图9 可旋转式水平托架大样图Fig.9 Detail drawing of rotatable horizontal bracket

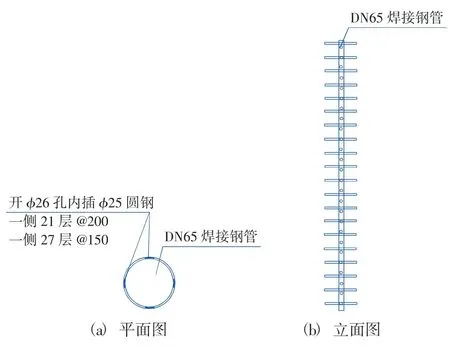

可旋转式水平筋托架由DN65 钢管和ϕ25 圆钢组成,钢管上分两侧开ϕ26 孔,一侧21 层,间距200 mm,另一侧27 层,间距150 mm。ϕ25 圆钢根据标段及顶段水平筋间距插入对应孔中。架体可360°自由旋转,可以有效解决不同层段水平筋间距不同、绑扎完成后钢筋笼脱离限位困难的问题。

2.4.2 钢筋绑扎

1) 钢筋备料

按照整体绑扎架操作平台高度计算每层水平筋数量,采用25 t 汽车吊分次喂料,内外墙绑扎架平台可作为钢筋备料区。

2) 钢筋整体绑扎

首先进行内隔墙钢筋绑扎,再进行外墙钢筋绑扎。钢筋绑扎时先进行劲性骨架安装,然后布置竖筋,并在顶口及底口各布置1 根水平筋,钢筋整体稳固后进行水平筋绑扎,最后进行隔墙水平筋穿筋布置。

根据钢筋网片绑扎完成情况同步安装梁下钢丝绳和卡环。

待钢丝绳、卡环安装完成后对绑扎质量、吊索具安装质量进行检查验收,确保合格后进行起吊安装。标段钢筋绑扎完成如图10 所示。

图10 标段钢筋绑扎图Fig.10 Binding of steel bars in the bid section

2.4.3 保护层垫块安放

钢筋绑扎施工时在水平主筋搁置环形垫块,垫块安放数量以满足钢筋保护层需要为准。保护层垫块安放工序与横/圈筋绑扎工序同步进行。外墙外侧钢筋保护层垫块采用环形垫块,外墙内侧及隔墙钢筋保护层垫块采用梅花形垫块,垫块每m2放置1 个,呈梅花形布置。

2.4.4 钢筋整体吊装

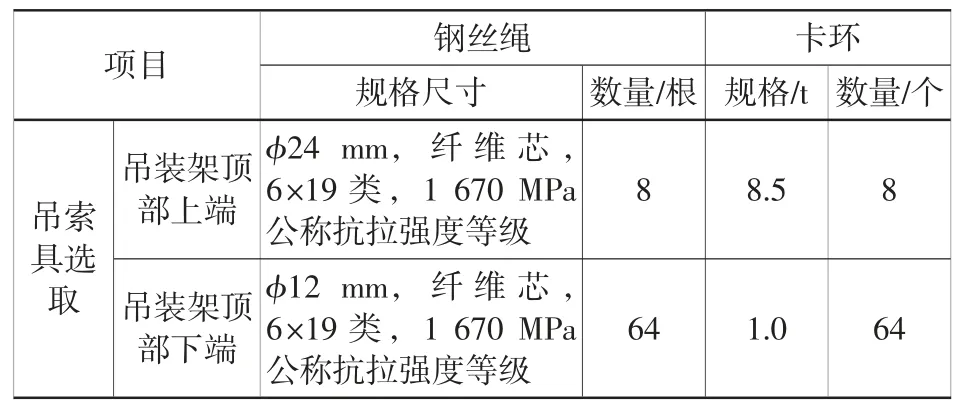

1) 钢筋整体吊装所用吊索具[9]配置见表5。

表5 钢筋整体吊装吊索具配置表Table 5 Configuration of slings for integral steel bars hoisting

2) 其余辅助设备配置见表6。

表6 其余辅助设备配置表Table 6 Configuration of other auxiliary equipment

3) 工艺流程

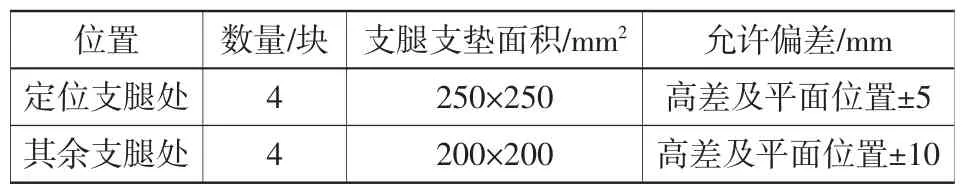

①钢筋整体吊装前在沉箱对角放置2 个钢筋笼安装绑扎架,将沉箱顶部整体吊装架支腿位置混凝土表面清理平整,平面位置根据吊装架支腿实际位置放样,各位置平整面积及数量见表7。

表7 支腿支垫面积及位置允许偏差Table 7 Allowable deviation in the area and position of leg support pads

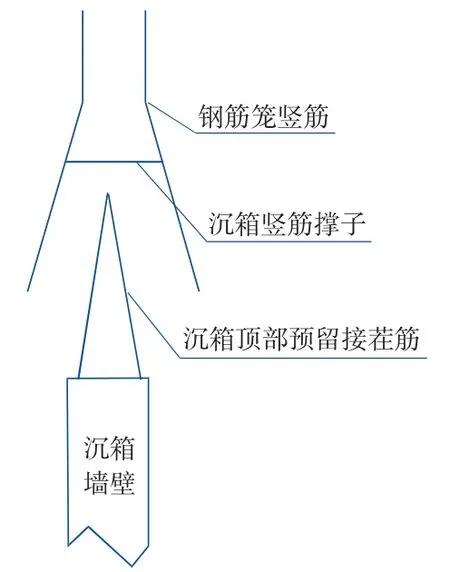

将沉箱顶部预留接茬筋向内弯折,将钢筋笼底部钢筋向外撑开,形式见图11。

图11 吊装前钢筋调整形式图Fig.11 Steel bars adjustment form diagram before lifting

由技术人员组织进行验收,检查钢筋绑扎情况、夹具锁紧情况、吊装架吊点情况、钢丝绳及锁具状态,确认后进行吊装作业。

②钢筋整体吊装试吊

每次起吊前由项目部安全员、机务员对起重设备工作状态进行联合检查,确保工作状态符合作业需求。待上述准备工作全部完成后,对钢筋整体吊装架进行吊装作业。首先将钢筋笼吊起2 cm 后旋转水平限位,使其脱离钢筋笼;然后将整体吊装架起吊1.5 m,静置2 min,再将整体吊装架下落1 m,静置3 min。检查钢丝绳、卡环、吊具状态,确认安全后缓慢提升并就位。

③钢筋整体吊装就位

钢筋整体吊装时,沉箱内侧操作平台各1 人,外侧操作平台共8 人。就位时先由沉箱顶部2 个钢筋操作平台粗定位,待钢筋笼吊运至预定安装位置正上方后再缓慢下落至预定位置。钢筋整体吊装就位示意图见图12。

图12 钢筋整体吊装就位示意图Fig.12 Schematic diagram of integral lifting and positioning of steel bars

钢筋笼精确就位后,绑扎所有竖筋搭接头,松开梁底部钢丝绳,使吊具与钢筋笼脱离,将吊具垂直吊出并运回钢筋绑扎区继续下一个循环。

2.4.5 模板安装

1) 内模安装

①安装前对内模进行清灰、刷油。

②先将1 个内操作平台吊出,再将1 个内模整体吊装到位,且将墙栓推到位。

③吊车松钩,松钩后调节紧张器将芯模顶靠在混凝土墙上,底口用铁楔子顶紧。

④按上列顺序依次将其它内操作平台吊出,并将剩余内模安放到位。

⑤放置进水孔等预埋件并加固牢靠。

⑥安装木闸板并备紧木闸板后的楔子。

⑦安装隔墙顶口对拉螺栓及套管,安装上部预埋墙栓盒(顶段内模无须安装上部预埋墙栓盒)。

⑧通过紧张器调整好仓格尺寸,将底口和四角的缝隙堵严。

2) 外模安装

①当墙段芯模及预埋件安装完成后,安装墙段外模。先在操作平台上将模板底口螺栓预先安装牢固。

②外墙底口螺栓从中心向两侧紧固,止浆条贴合混凝土面严密。

③调整内芯模板标高和隔墙顺直度。内芯模板标高以外模板标高为准,隔墙拉线调直。

2.4.6 混凝土浇筑

标段和顶段墙体浇筑顺序为先隔墙后外墙。

2.4.7 拆模、修补及养护

底段、标/顶段外模均设有人员上下通道,因此沉箱模板拆除遵循先内模、后外模的顺序。修补、养护方式与底段相同。

1) 内模拆除

混凝土强度达到2.5 MPa 时,拆除底段芯模,先拆墙栓盒、四角闸板,然后拆顶口对拉螺栓、收连接器,使模板与混凝土分离,用吊装架起吊芯模,吊至固定地点。

2) 外模拆除

当底段芯模拆除后,拆底段外模,先拆圆台螺母、抱角、挂钩,再拆底口拉杠螺栓、铁楔子,将模板拆除放置在合适位置。每片底段外模设置2 处支撑架。

3 结语

本工程沉箱预制施工落实高质量发展理念,自主研发墙段钢筋整体绑扎与吊装工艺,施工质量得到了有效控制;实测钢筋间距最大偏差为5 mm,钢筋保护层厚度合格率为92.7%,同时降低了安全风险,提高了施工效率;起重作业次数减少90%,极大降低了安全风险,施工工效大幅提升,具备较高的应用价值,可为类似大型圆沉箱预制提供借鉴。