装配式沉箱试验探究及展望

2023-09-28李一勇张小波张全林孙俊丰王春冉

李一勇,张小波,张全林,孙俊丰,王春冉*

(1.中交第一航务工程局有限公司,天津 300461;2.中交一航局第五工程有限公司,河北 秦皇岛 066002)

0 引言

随着国家提出2030 年碳达峰,2060 年碳中和的目标,建筑领域是我国节能减排的三大重要领域中关键一环,减碳是建筑领域碳排放达峰的关键。装配式建筑则具有节能、节水、节材的显著特点,同时缩短建造工期,提升工程质量,加快推进以“标准化设计、工厂化生产、装配化施工、信息化管理和智能化应用”为特征的建筑产业现代化,有利于提高劳动生产率、降低资源能源消耗等,有利于促进建筑产业绿色发展。

目前装配式建筑在房屋建筑项目施工中已经大范围应用,水运工程特别是在高大沉箱预制中采用装配式尚无系统的技术研究。本文对装配式沉箱的设计、施工进行试验探究,从装配式沉箱分块预制、钢筋连接工艺、构件吊装工艺、墙板接缝处理方式以及装配式沉箱的结构抗渗性能等6 个方面,展望该技术在水运工程领域的应用前景。

1 试验概况

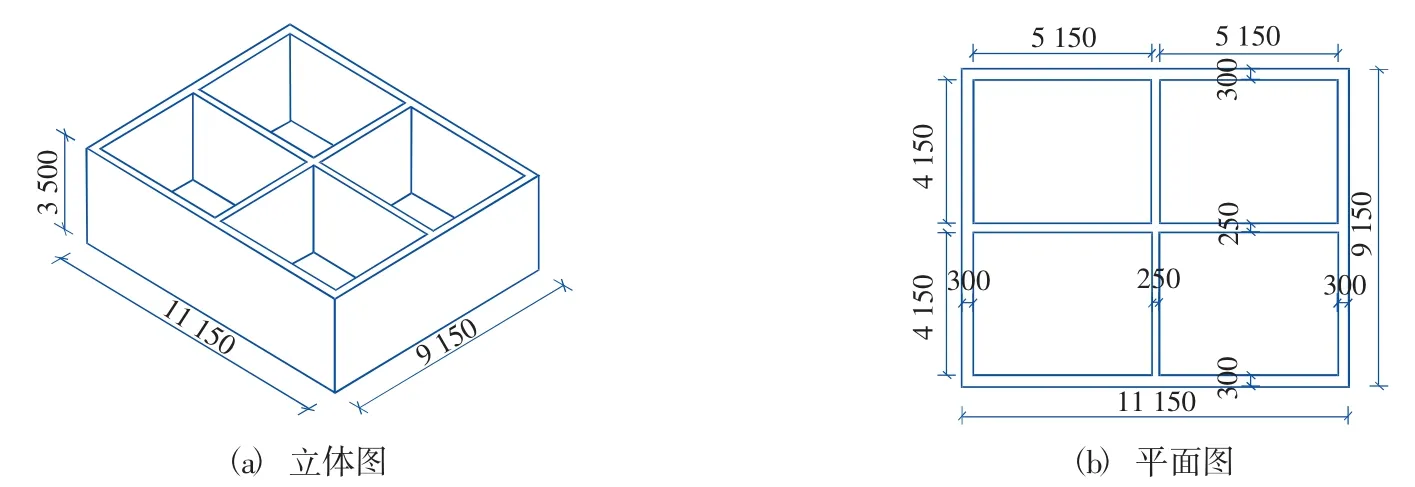

模型试验结合中交一航局北部湾预制场横纵移轨道间距(横移轨距10 m,纵移轨距8 m),设计装配式沉箱的整体尺寸为11.15 m×9.15 m×3.5 m,仓格数量4 个,底板厚度300 mm,外墙厚度300 mm,隔墙厚度250 mm。经浮游稳定计算,以空箱吃水等于稳定吃水为条件,确定沉箱高度为3.5 m。混凝土强度等级为C40,底板、外墙及隔墙主筋保护层均为40 mm。装配式沉箱结构图见图1。

图1 装配式沉箱结构图(mm)Fig.1 Structural diagram of prefabricated caisson(mm)

2 试验目的

通过本次模型试验,主要掌握以下4 个方面的关键数据:

1) 设计沉箱构件分块预制尺寸、预留湿接缝的尺寸规格。

2) 构件接缝位置钢筋连接形式。

3) 构件安装过程中精准定位。

4) 接缝止水和防渗性能。

3 尺寸设计试验

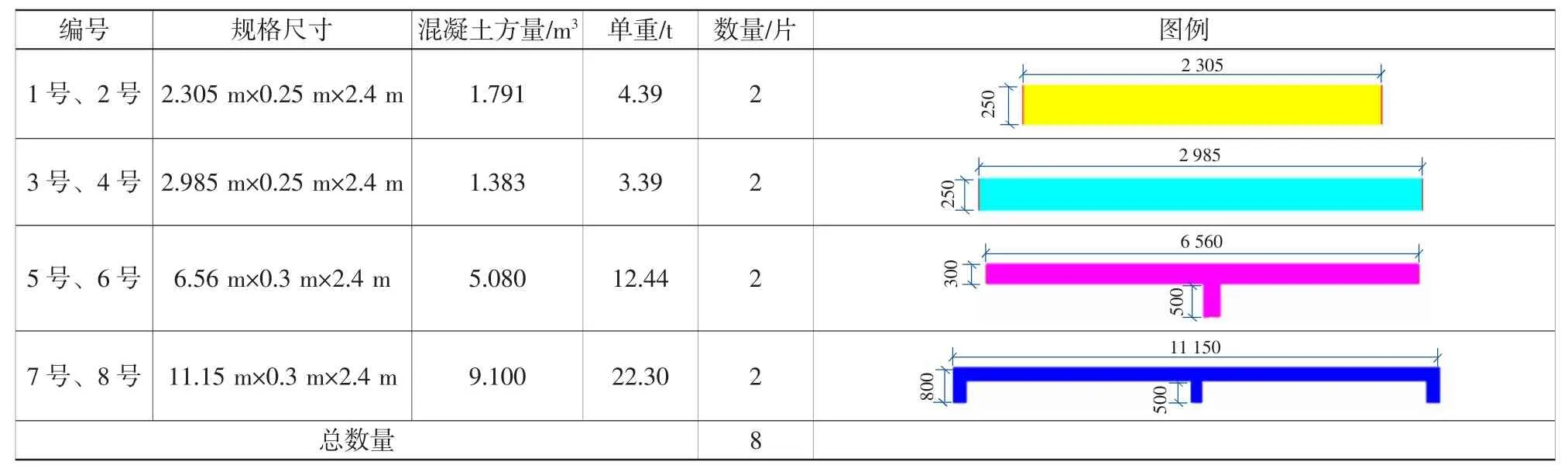

模型试验按照近节点位置负弯矩最小以及便于施工的原则进行分块设计[1],经方案论证,确定沉箱分2 层施工,底段高1.1 m,整体现浇施工;二段高2.4 m,外墙及隔墙采用预制墙板整体拼装,接缝后浇的方式施工。沉箱预制构件共8 块,外墙板4 块,隔墙板4 块,安装缝采用后浇形式。预制板编号及规格见表1。

表1 装配式沉箱预制板编号及规格Table 1 Number and specification of prefabricated caisson slabs

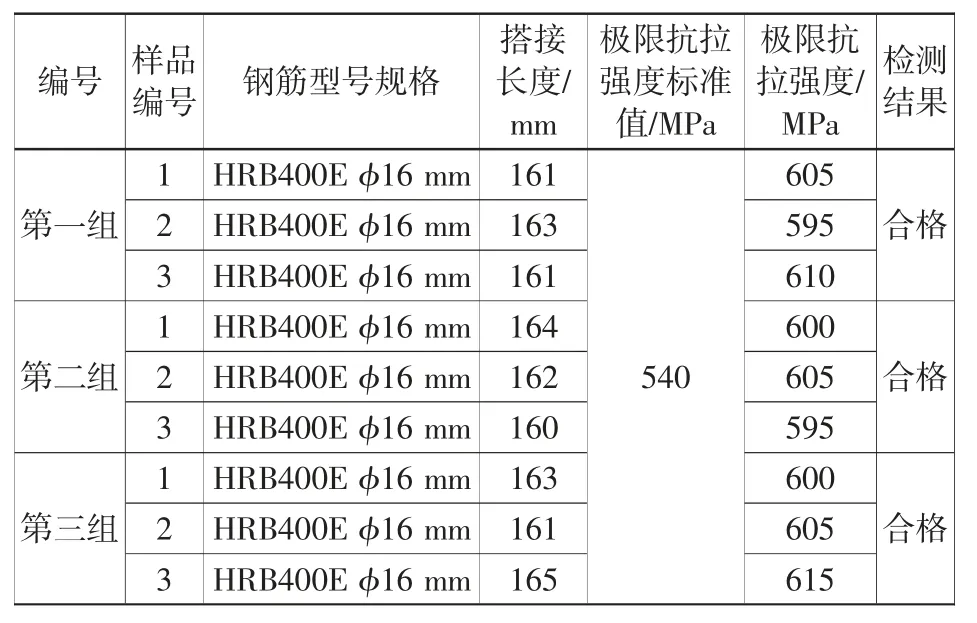

构件接缝设水平接缝1 处,竖向接缝9 处。沉箱预制块、竖向接缝编号及位置如图2 所示。接缝长度均按照钢筋连接长度相关规范要求设计:

图2 装配式沉箱预制块分块形式图(mm)Fig.2 Division form diagram of prefabricated caisson blocks

其中①②③接缝采用钢筋单面焊接连接,①接缝宽度1 940 mm,②③接缝宽度820 mm。

④⑤接缝采用钢筋搭接绑扎连接,接缝宽度1 060 mm。

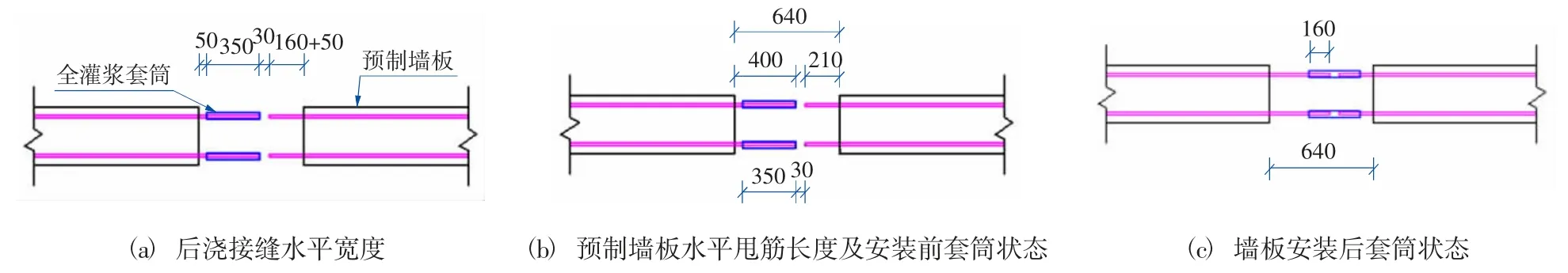

⑥⑦接缝采用钢筋全灌浆套筒连接,接缝宽度640 mm。

⑧⑨接缝采用钢筋冷挤压套筒连接,接缝宽度350 mm。

4 钢筋连接试验

钢筋连接采用单面焊接、绑扎搭接、全灌浆套筒连接、冷挤压套筒连接4 种方式进行比对试验。

4.1 钢筋单面焊接

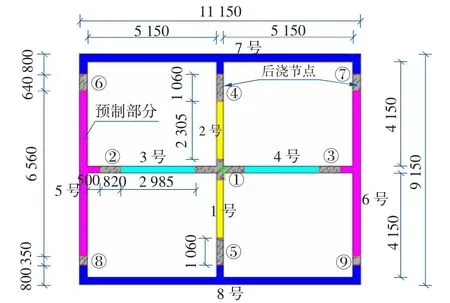

图2 中①、②、③接缝使用单面焊接连接工艺,在钢筋绑扎阶段需要错位布置。根据JGJ 18—2012《钢筋焊接及验收规程》[2]规定,现场随机截取3 组钢筋焊接接头进行检测,检测结果见表2。

表2 钢筋单面搭接焊焊接接头检测结果Table 2 Inspection results of single-side lap welding joint of reinforcement

试验表明,经单面焊接的钢筋接头质量符合标准要求,但是如果接头较多时,焊接作业耗时较长。

4.2 钢筋绑扎搭接

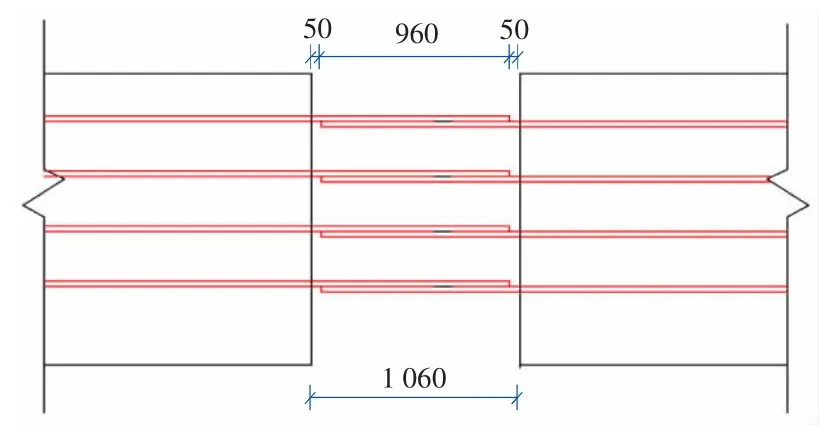

④、⑤接缝预留钢筋为HRB400Eϕ16 mm,使用绑扎搭接连接。搭接长度为960 mm,经过现场测量,钢筋绑扎符合GB 50010—2010《混凝土结构设计规范》中技术要求[3],钢筋搭接见图3。

图3 钢筋搭接形式图(mm)Fig.3 Diagram of reinforcement lap form(mm)

试验表明,经绑扎搭接的钢筋接头质量满足设计要求,现场绑扎方便快捷。

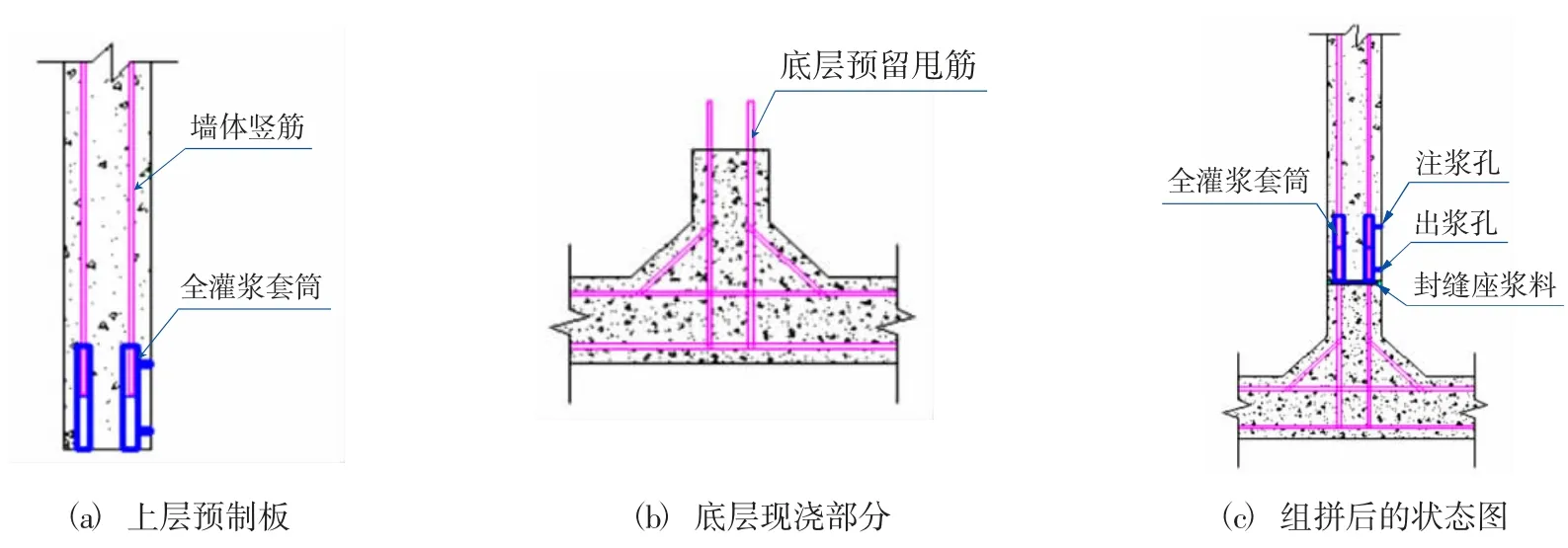

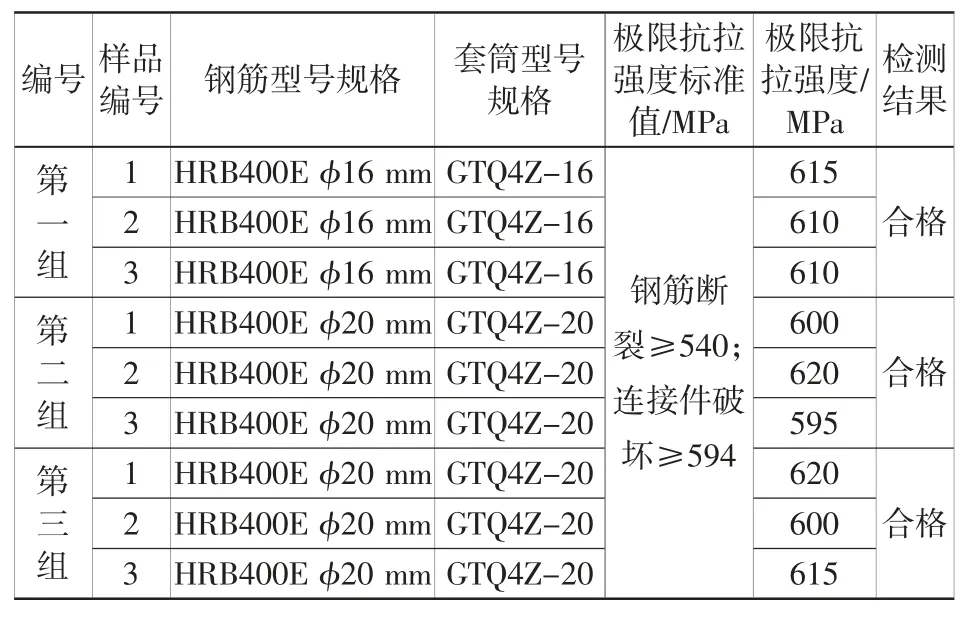

4.3 钢筋全灌浆套筒连接

预制构件的水平接缝和⑥、⑦接缝采用全灌浆套筒进行钢筋连接[4],钢筋直径分16 mm、20 mm两种,套筒接头按I 级接头设计[5],接缝结构如图4 和图5 所示。

图4 全灌浆套筒水平接缝结构图Fig.4 Structure diagram of horizontal joint of fully grouted sleeve

图5 全灌浆套筒竖向接缝结构图(mm)Fig.5 Structure diagram of vertical joint of fully grouted sleeve(mm)

现场随机截取3 组钢筋全灌浆套筒接头进行检测,检测结果如表3 所示。

表3 钢筋全灌浆套筒连接接头检测结果Table 3 Inspection results of reinforcement fully grouted sleeve connection joint

试验表明,经灌浆套筒工艺连接的钢筋接头质量能够达到设计要求,现场灌浆施工方便快捷。

4.4 钢筋冷挤压套筒连接

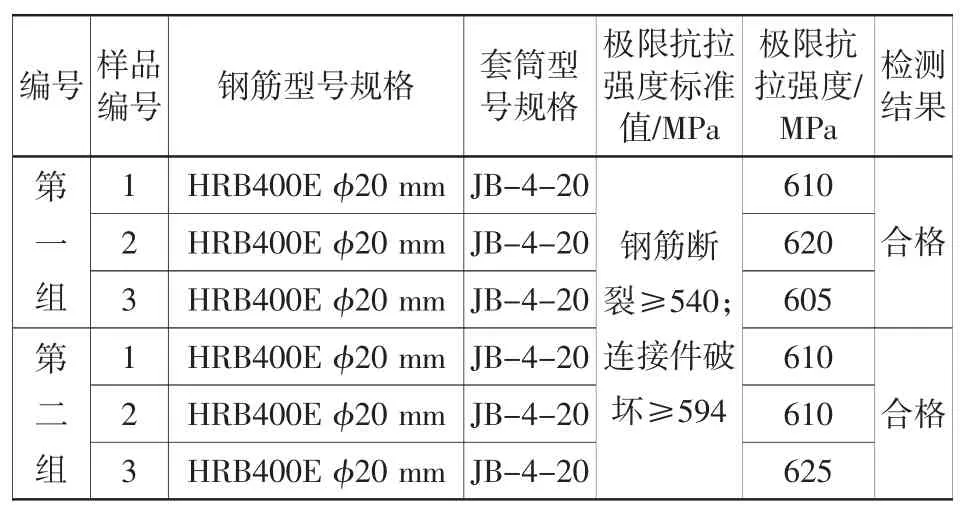

⑧、⑨接缝钢筋为HRB400Eϕ20 mm,设计使用冷挤压套筒按照I 级接头进行接头连接[6],现场随机截取2 组钢筋挤压接头进行检测,检测结果见表4。

表4 钢筋冷挤压套筒连接接头检测结果Table 4 Inspection results of reinforcement cold extrusion sleeve connection joint

试验表明,经现场冷挤压套筒工艺连接的钢筋接头质量能够达到设计要求,但是在现场连接过程中发现,存在钢筋冷挤压空间不足无法进行挤压的情况,且对钢筋精度要求较高,工人在高处手持式冷挤压设备作业时需要2 人相互配合,操作不便,压痕不均匀,容易造成套筒损坏,当接头较多时,工效极低。

5 构件精准定位试验

5.1 钢筋定位

本次试验模型钢筋定位采用劲性骨架控制,劲性骨架采用专用模具加工,经验收,骨架限位尺寸偏差1 mm,符合套筒连接精度要求。沉箱底板钢筋定位绑扎效果见图6。

图6 沉箱底板钢筋定位绑扎效果图Fig.6 Effect of positioning and binding reinforcement for caisson bottom plate

5.2 全灌浆套筒定位

全灌浆套筒采用双定位钢板进行定位,钢筋和套筒连接处使用橡胶塞封堵,套筒和模板接触位置采用橡胶塞止浆,注浆孔采用PVC 管接长至混凝土表面以上100 mm 处。经验收,套筒定位偏差1 mm,满足安装精度要求。套筒定位见图7。

图7 套筒定位Fig.7 Sleeve positioning

5.3 沉箱模型拼装

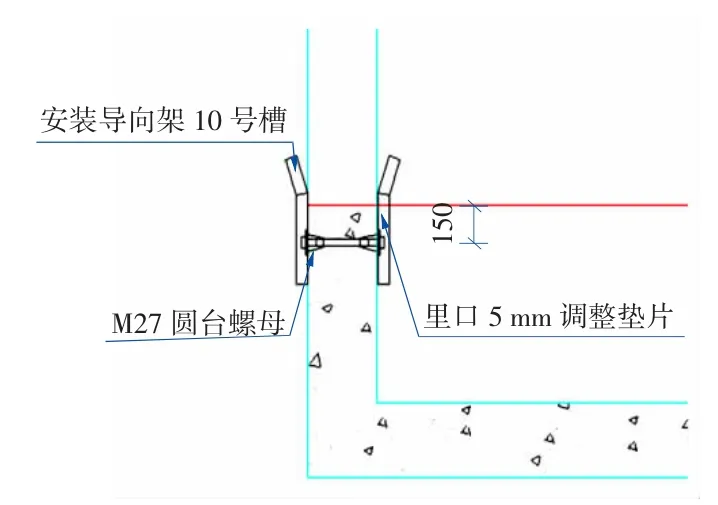

预制墙段构件采用吊车进行组装,吊装就位前安装限位架(见图8),实现预制板精准入槽,预制板两侧带有甩筋的墙板位置临时焊接挡板限位。

图8 构件安装限位架Fig.8 Component installation limit frame

构件安装能够顺利完成,但是钢筋绑扎和全灌浆套筒安装过程中虽采取了定位措施,在混凝土浇筑完成后钢筋和全灌浆套筒位置还存在较大误差。安装过程中,经过多次调整耗费大量时间。由于个别钢筋位置不准,安装形成错位,墙体之间出现了较大的错台。

6 接缝止水和防渗性能试验

6.1 水平接缝试验

预制墙板安装完成后,水平接缝采用座浆砂浆封堵,与全灌浆套筒同步进行接缝灌浆施工。一次注浆缝长4 m 左右,所有灌浆套筒串联设置,此方案采用注浆工艺除极个别出浆孔未有浆液流出外,其余接缝水平接缝灌浆饱满。

6.2 竖向接缝试验

对竖向接缝,采用混凝土后浇施工。通过旧混凝土接茬凿毛处理,新旧混凝土的粘结效果良好。

6.3 止水试验

湿接缝施工完成后,在所有接缝位置处涂刷30 cm 宽,1 mm 厚水泥基渗透结晶防水涂料。14 d 后进行了压水试验,见图9。

图9 沉箱模型压水试验Fig.9 Water pressure test of caisson model

试验表明:沉箱模型出现了多处渗漏点,渗漏点集中在预埋螺栓孔位置和水平接缝位置,说明目前采用的接缝施工工艺还存在漏水问题,后续需要对封堵材料和工艺进行深入研究确定。

7 结语

通过此次模型试验,对装配式沉箱关键技术工艺进行了试验探究,装配式方案总体可行。水平接缝套筒连接工艺操作简单,施工速度快捷;对比湿接缝各种钢筋连接形式,采用灌浆套筒连接或搭接绑扎连接形式易于操作。

通过此次创新应用装配式理念,改变传统水工领域沉箱生产工艺,在预制装配式沉箱的设计、制作与施工中为贯彻标准化设计、工厂化生产、装配化施工方面积累了大量的试验数据,为巩固公司传统主业的市场地位,进一步提升公司水运工程的行业领先地位,为公司可持续发展提供技术支撑。

随着装配式施工技术的不断探索与应用,特别是我国在绿色节能理念和“碳达峰、碳中和”目标的大背景下,装配式技术能够充分体现绿色低碳环保的理念,是建筑绿色发展推行的必然趋势。虽然目前试验模型还有许多的问题亟待解决,但从长远角度来看,其环保、节能的特点使其有着广泛的应用前景。通过不断探索,不断优化结构设计,改进施工工艺,加快装配式沉箱的发展,为水运工程绿色发展奠定基础。

由于本次仅为验证性试验,若在工程建设中应用还需继续进行改进,改进建议如下:

1) 优化构件分块形式,可考虑按仓格进行分仓,降低湿接缝数量,提升装配速度。

2) 本次试验主要目的在于验证沉箱装配式构件连接工艺,分析工效,操作平台布设、构件耐久性研究将进行后续研究开发。

3) 本次试验模板除预制件底胎模板外,其余模板均采用木模板进行施工,考虑工厂化生产,模板需按装配式生产线进行设计。

4) 预制板姿态转换体系仅适用于本方案设计,若使用工厂化生产,可研究采用活页式可翻转侧模实现。