大型沉箱智能安装关键技术研究

2023-09-28刘明谢连仲孙俊丰杨明张小波

刘明,谢连仲,孙俊丰,杨明,张小波

(1.中交第一航务工程局有限公司,天津 300461;2.中交一航局第五工程有限公司,河北 秦皇岛 066002)

0 引言

重力式码头是我国分布较广,使用较多的一种码头结构形式[1],其作为水运交通重要基础设施,是国家综合运输体系的骨干力量[2]。在工业4.0 时代升级转型的大背景下,建设高效、绿色、智能化、信息化码头工程已成为水运交通基础设施发展的必然趋势[3]。钢筋混凝土沉箱因能承受较大的地面载荷和船舶载荷,且具有结构坚固耐用、施工速度快、水下工程量少、抗震性能好、维修费用小等特点,已经成为国家重力式码头建设中最常采用的重要结构构件[4]。

随着我国港口码头向外海、深水发展以及大型跨海桥梁的建设,沉箱重力式码头开始向大型化、高等级发展[5]。大型沉箱外海低风险出运、高精度安装对施工技术和装备的要求越来越高,仅依靠传统施工或凭借人工操作,极易发生安全和质量事故[6]。同时,大型沉箱安装精度直接影响上部结构胸墙的竖直度与码头观感质量,间接造成码头不均匀沉降与影响工程耐久性等[7],故亟需升级传统施工技术及提升施工装备。

大型沉箱海上出运安装安全风险大,属于超过一定规模的危险性较大分部分项工程[8]。为了实现大型沉箱海上出运安装关键技术参数可视化监测、智能化控制的目标,依托钦州港大榄坪南作业区9 号、10 号自动化集装箱泊位工程,针对传统沉箱海上出运安装作业人员密集、外海作业时间长、测绳控制仓格水位精度低、安装控制不连续等较大安全质量风险,创新提出一种大型沉箱海上压水少人或无人作业、全过程可视化数据监测、高精度智能化控制的智能安装技术。智能安装技术数字化、智能化应用程度较高,且具有安全环保、绿色节能、经济高效的推广应用价值。

1 工程概况

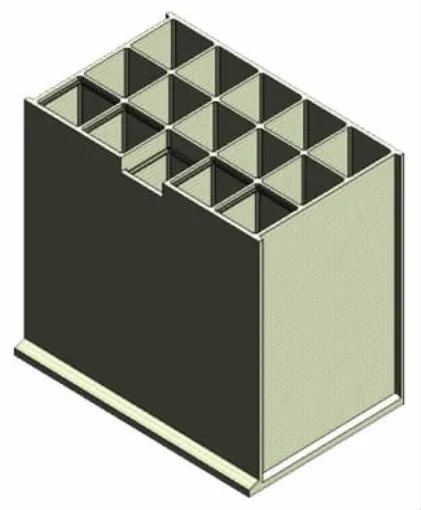

钦州港大榄坪港区大榄坪南作业区9 号、10号自动化集装箱泊位工程位于广西钦州保税港区8 号泊位南侧延长线上,为2 个新建10 万吨级自动化集装箱泊位,年设计吞吐能力为161 万TEU[9]。码头泊位长783 m,码头主体为沉箱重力式结构,基床厚1 m,坐落于中风化泥岩上;沉箱预制共计33 座,单座沉箱长23.92 m、宽15.8 m、高21 m,重量约3 600 (t见图1)。沉箱总体安装顺序由9 号泊位北端头开始向10 号泊位方向进行。

图1 钦州港9 号、10 号泊位A3 型沉箱效果图Fig.1 Effect diagram of A3 type caisson at No.9 and No.10 berths of Qinzhou Port

2 沉箱智能安装系统组成及控制原理

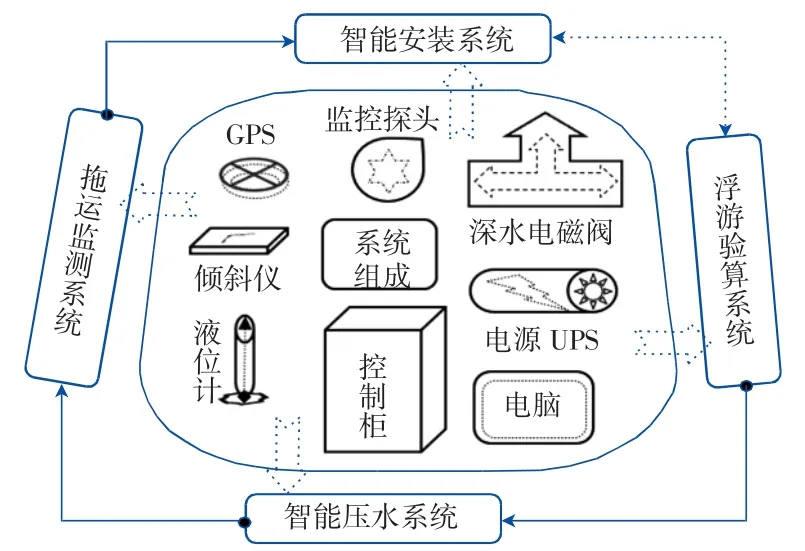

沉箱智能安装系统主要由沉箱浮游稳定性验算系统、沉箱智能压水系统、沉箱拖运监测系统及沉箱智能安装系统组成,如图2 所示。

图2 沉箱智能安装系统组成与控制原理示意图Fig.2 Schematic diagram of the composition and control principle of the intelligent installation system for caissons

2.1 沉箱浮游稳定性验算系统

沉箱浮游稳定性验算系统由沉箱参数输入模块、自动计算模块及关键参数输出模块3 部分组成。输入沉箱参数及施工窗口参数后,系统自动计算输出沉箱定倾高度、各仓格压水深度、沉箱稳定吃水、沉箱干舷高度,为沉箱压水提供关键技术参数及预警值。

2.2 沉箱智能压水系统

沉箱智能压水系统由深水电磁阀、投入式液位计、双轴倾斜仪、UPS 电源、控制柜及无线控制终端组成。压水前预设仓格液位差警戒线,根据液位计及倾斜仪监测数据智能调节电磁阀开关保证压水稳定;根据预设液位标高智能关闭电磁阀完成沉箱压水。

2.3 沉箱拖运监测系统

沉箱拖运监测系统由投入式液位计、双轴倾斜仪、控制柜、UPS 电源、无线控制终端组成,实现了沉箱姿态参数化、可视化,并全过程进行数据记录,更全面、更直接地掌握沉箱状态,根据监测数据调整拖轮拖带马力,保证沉箱拖运安全可靠。

2.4 沉箱智能安装系统

沉箱智能安装系统由深水电磁阀、投入式液位计、双轴倾斜仪、电动绞车、GNSS 接收器、UPS 电源、无线控制终端组成。根据液位计、倾斜仪数据调整电动绞车,实现沉箱姿态自动化调整,提高沉箱安装的质量,降低施工风险,可实现沉箱顶部无人作业。

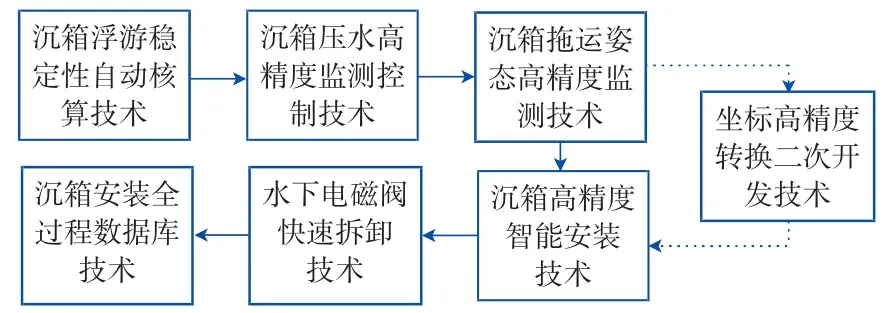

3 智能安装关键技术及创新

依据沉箱智能安装控制原理开展关键技术研究,主要攻关路线如图3 所示。

图3 沉箱智能安装关键技术攻关路线图Fig.3 Key technology roadmap for intelligent installation of caissons

3.1 沉箱浮游稳定性自动核算技术

通过SCL 语言[10]编程进行沉箱浮游稳定性验算,设置标准化计算流程与表格式验算参数输入接口,根据规范要求与施工窗口自动计算沉箱浮游稳定性的关键参数,确定干舷高度、定倾高度、仓格水位及稳定吃水,为沉箱智能压水控制提供关键指标,如图4 所示。

图4 浮游稳定性验算标准化流程图Fig.4 Standardized flow chart for checking floating stability

3.2 沉箱压水高精度监测控制技术

沉箱压水高精度监控技术主要包括仓格水位高精度监控与高精度调平技术。

3.2.1 仓格水位高精度监控技术

通过液位计远程监测沉箱仓格水位变化情况,根据自动计算水位数据自动控制电磁阀,实现沉箱仓格水位满足现场施工要求,同时距自动计算水位50 cm 时每10 cm 设置1 次语音提示功能,设置仓格水位整数提示功能及相邻仓格水位高差大于1 m 时自动报警功能等,保障沉箱仓格水位监测达到厘米级精度。

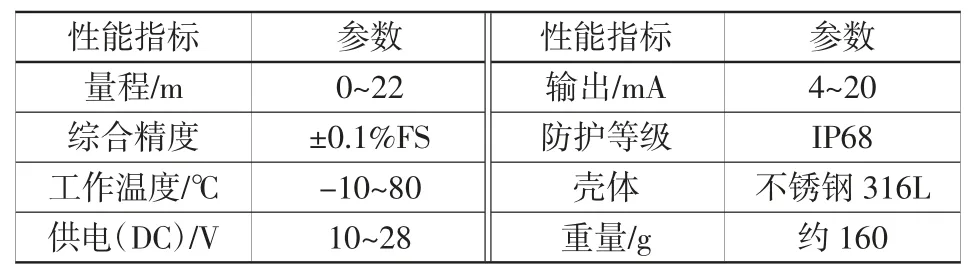

投入式液位计采用先进的隔离型扩散硅敏感元件制作而成[11],直接投入水体中即可精确测量出水位计末端到水面的高度,经过温度补偿和线性校正,将水位值通过4~20 mA 电流信号对外输出,安装使用极为方便,性能指标见表1。

表1 投入式液位计性能指标Table 1 Performance indicators of input level gauge

深水电磁阀通过80 cm、DN110 消防软管与沉箱进水口连接,进水后外部设置35 目过滤网,通过可调节专用基座固定于沉箱进水仓格底板中部位置(图5);液位传感器通过专用固定装置固定于沉箱仓格的边角50 cm 处,传感器均布置于沉箱进水仓格,共计6 个;电磁阀数据线与液位计导线总长度均为40 m,并与电磁阀吊装绳索在22 m 处通过自锁式尼龙扎带固定于沉箱纵隔墙顶部专用穿线固定装置处;电磁阀与液位计数据接口根据仪器编号一对一的连接于控制柜;数据采集处理控制柜布置于沉箱顶部形心仓格钢盖板中心位置;外接220 V 电源为控制柜提供电源。

图5 沉箱智能压水装置连接示意图Fig.5 Connection diagram of intelligent pressurizedwater device for caissons

3.2.2 沉箱高精度调平技术

在沉箱达到稳定吃水处于漂浮状态时,根据倾角传感器的监测数据自动核算仓格压水高度后,控制相应电磁阀开启进行调平压水,同时压水过程中根据仓格水位监测数据远程控制电磁阀关闭,实现沉箱漂浮处于平衡状态。倾角传感器水平布置在沉箱形心仓格顶部,通过双面泡棉胶带粘贴于横隔墙中间位置,数据接口根据传感器编号一对一地连接于控制柜,如图6 所示。

图6 沉箱高精度调平装置布置图Fig.6 Layout of high-precision leveling device for caissons

3.3 沉箱拖运姿态高精度监测技术

沉箱高精度调平后,通过2 985 kW(4 000 HP)拖轮拽拖沉箱至安装区,拽拖过程中通过倾斜仪监测沉箱倾斜状态,投入式液位计监测仓格内水位变化高差情况,通过GPS 监测沉箱拖运实时轨迹,并根据监测数据实时反馈最大倾斜角度、最大水位差及浅点位置等关键信息,拖轮可依据反馈信息适当调整速度或方向,保障沉箱拖运安全。

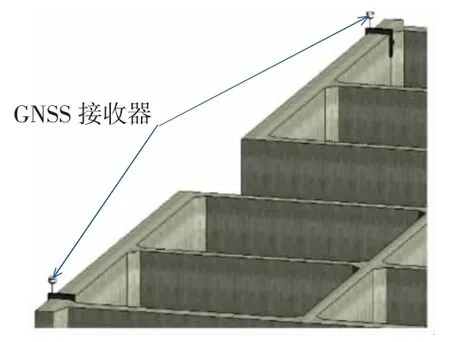

GNSS 接收器通过专用装置固定于沉箱前墙两端(图7),专用装置具有调平、调高及固定作用,专用装置以旋转丝扣完成安装;数据采集导线总长度为15 m,数据接口根据仪器编号一对一连接于控制柜的一侧。

图7 沉箱拖运姿态高精度监测装置布置图Fig.7 Layout of high-precision monitoring device for caisson towing posture

3.4 坐标高精度转换二次开发技术

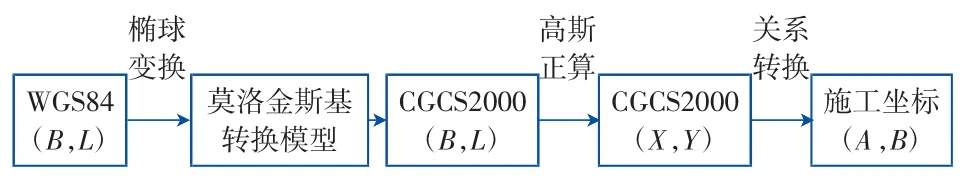

为实现WGS84 坐标与CGCS2000 坐标高精度转换,满足沉箱智能安装精度要求。根据GPS 与BDS 坐标转换理论、施工精度及高精度算法,通过SCL 语言完成坐标格式转换,并达到了毫米级的高精度标准,如图8、图9 所示,转换数据偏差见表2。

图8 高精度坐标转换流程图Fig.8 High-precision coordinate conversion flowchart

图9 高精度坐标转换结果对比图Fig.9 Comparison of high-precision coordinate conversion results

3.5 沉箱高精度智能安装技术

沉箱安装的定位方驳提前驻位,拖轮完成沉箱拽拖并通过系泊缆绳停靠于定位方驳后,待满足现场施工窗口后,远程开启电磁阀进行压水下潜准备沉箱安装。无人压水过程中实时监测仓格水位、沉箱倾斜角度及沉箱移动位置。待安装沉箱下潜期间,在相邻已安装沉箱顶部安装沉箱高精度智能安装设备。

沉箱高精度智能安装包括沉箱位置精确调节、姿态实时监测、无人压水等。首先通过无人压水使沉箱下潜距基床80 cm 后关闭电磁阀,其次根据姿态监测数据开启电磁阀精确调整沉箱漂浮姿态,确保沉箱平衡且满足倒坡要求,最后开启沉箱位置精调系统,通过电动绞车与GPS 实时位置信息自动完成沉箱高精度定位,根据安装精度设置自动报警提示功能,预设沉箱倾角大于1°、前墙位置偏差大于2 cm 时自动报警,定位满足要求后开启沉箱中排仓格电磁阀压水下潜,沉箱底板距基床20 cm 后关闭电磁阀,根据姿态与位置监测数据再次精确调整沉箱,满足精度要求后,继续开启中排仓格电磁阀压水使沉箱稳坐于基床。

沉箱位置精调系统主要包括电动绞车、系统电源、沉箱盖板、绞车控制数据线、控制柜、80 cm 缝板及GPS 装置。按照2 个直拉、2 个斜拉方向的布置原则,4 台电动绞车分别通过螺栓固定于沉箱盖板上,盖板固定于已安装沉箱顶面且紧邻待安装沉箱区域;GPS 通过专用装置分别固定于沉箱前沿两端且紧贴仓格倒角位置;电动绞车与控制柜分别通过定位方驳提供220 V 电源;绞车控制数据线总长度为20 m,数据接口按照绞车编号一对一与控制柜连接;缝板固定于已安沉箱与待安沉箱之间,控制沉箱安装的缝宽。

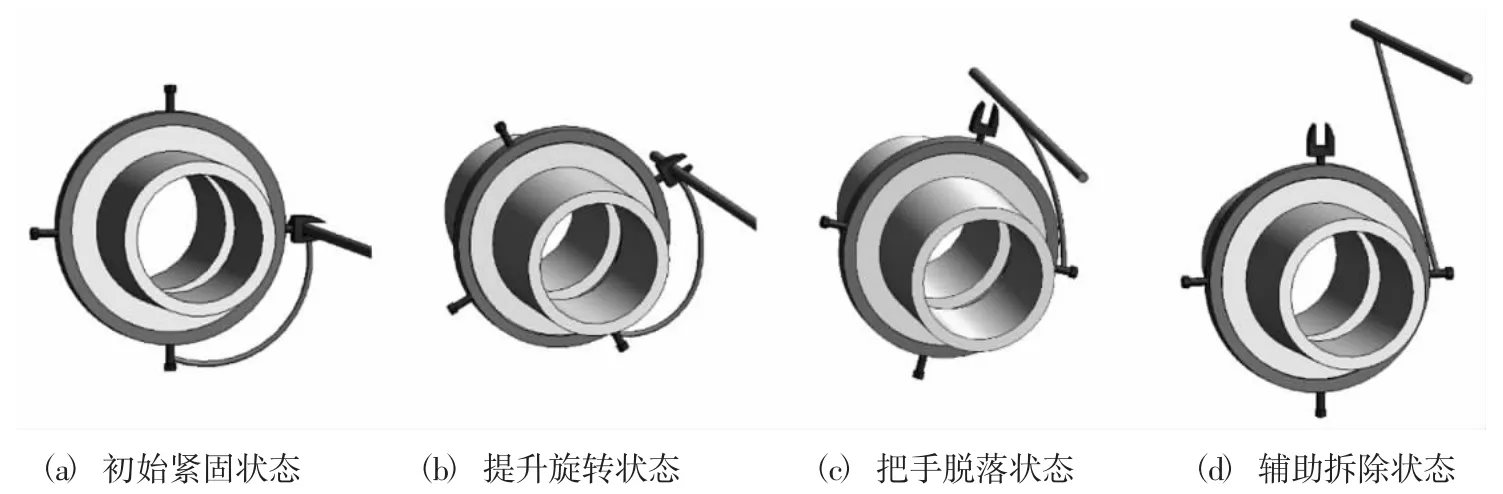

3.6 水下电磁阀快速拆卸技术

水下电磁阀通过专用吊安一体装置固定于沉箱仓格底板,并以DN110 消防水带与沉箱进水孔连接。沉箱进水孔内端通过改造的消防快速接头与消防水带连接,消防水带两端均通过钢带螺纹式卡箍绑扎方式连接,前端与快速接头外部的竹节头连接,末端与电磁阀外接法兰的竹节头连接。

改造的消防快速接头分为进水口固定接口与消防水带待拆接口,主要是在常用的内扣式消防水带接口的基础上,在待拆除的接口外部设置一内径与接口外径一致的圆形钢制卡箍,通过4 个螺母紧固在待拆接口处,并在右侧螺母末端焊接一U 形卡槽,电磁阀进水端法兰左侧焊接钢板+丝杆形式的固拆把手,把手穿过U 形卡槽并用螺母拧紧,防止进水过程中快速接头出现松动,导致接头漏水。

水下电磁阀快速拆卸技术是通过电磁阀进水端法兰左侧焊接一固拆把手,由1 根25 cm 长、4 cm 宽、1.2 cm 厚的钢板和15 cm 长、ϕ1.6 cm 的丝杆焊接组合而成,通过螺母与快速接头U 形卡槽连接,压水时可防止快速接头旋转松动,起到固定待拆接口的作用;拆除电磁阀时,通过起吊电磁阀,固拆把手丝杆可带动U 形卡槽使圆形钢制卡箍逆时针转动,旋转90°后即可拆除待拆接口,无需潜水作业,水下电磁阀快速拆卸过程如图10 所示。

图10 水下电磁阀快速拆卸过程示意图Fig.10 Schematic diagram of rapid disassembly process of underwater solenoid valve

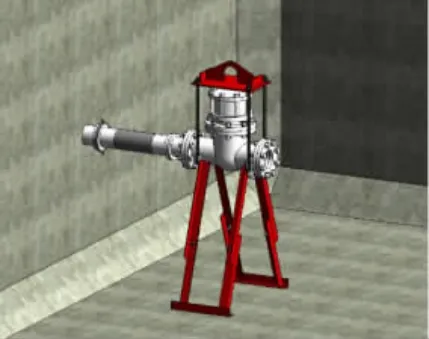

电磁阀专用吊安一体装置是一种电磁阀安装拆除一体化的标准化装置,具有电磁阀固定标准化、电磁阀安装高度可调节、消防水管长度可调节、内扣旋转快速安装、防止接口松动、水下无人快速拆除等功能。装置一体化主要是通过电磁阀阀体底部两端不同功能的2 块1.2 cm 厚的U 形钢板螺栓连接而成,电磁阀专用吊安一体装置如图11 所示。

图11 电磁阀专用吊安一体装置示意图Fig.11 Schematic diagram of solenoid valve dedicated lifting and installation integrated device

专用装置主要以深水电磁阀竖向标准化安装、水平过水、安全稳定、可微调处理为原则进行设计、加工与优化而成。

安装模块主要通过5 号角钢焊接成2 个八字形支架,分别布置于电磁阀两端,2 个支架底部通过1 m 长角钢连接,提高支架的整体稳定性;四支腿均由2 节5 号角钢组成,2 节长度分别为1.0 m 和0.7 m,搭接0.3 m 处通过2 个M14 螺栓紧固,2 节角钢均设置2 节10 cm 长孔槽,可实时调节电磁阀安装高度;电磁阀阀体通过厚1.2 cm、宽5 cm 的U 形钢板支撑,钢板通过螺栓与角钢支架的顶部连接,U 形钢板外径宽度与法兰盘外径均为26 cm。

吊装模块主要是电磁阀阀体底部设置U 形钢板,钢板两侧焊接长60 cm、直径1.6 cm 的丝杆,与线圈顶部的吊装板螺栓连接,吊装板中部焊接吊耳,方便电磁阀陆上移动、安装和水下拆除,如图12 所示。

图12 水下电磁阀快速拆卸装置图Fig.12 Diagram of rapid disassembly device for underwater solenoid valve

3.7 沉箱安装全过程数据库技术

全过程数据库技术主要包括:理论计算与现场实际数据反馈与计算优化的大数据技术、施工工序关键控制数据的连续应用与综合反馈技术、控制平台关键数据提取展示技术、安全监控云平台技术、控制平台数字孪生可视化技术、全过程数据监测预警存储技术等。

安全监控云平台技术与全过程数据监测预警存储技术主要是通过控制柜顶部全回转监控画面与传感器实时监测预警数据,实时可视化了解现场沉箱压水、拖运及安装过程中沉箱安全状态。安全监控云平台技术主要是在控制柜顶部安装监控探头,通过无线网桥与硬盘录像机可远程实时全方位了解现场状态,云平台可设置安全巡查、远程语音提示及定点拍照等功能。全过程数据监测预警存储技术主要是实现各种传感器数据存储、关键数据预警、数据处理及大数据分析等功能。

4 沉箱智能安装系统应用

4.1 施工工艺流程

沉箱智能安装系统施工工艺流程为:沉箱智能安装设备校核检验→电磁阀安拆装置组装→液位计安装→电磁阀安装→沉箱盖板安装→控制柜安装→监控摄像头安装→倾斜仪安装→GPS 安装→系统组装→系统调试→沉箱出运智能压水→沉箱拖运智能监测→沉箱安装智能监控→系统整体拆除。

4.2 沉箱安装质量

成功应用沉箱智能安装系统安装沉箱7 座,安装沉箱临水面与施工准线偏差均在3 cm 以内,接缝宽度偏差均小于2 cm,均满足规范要求[12],应用沉箱智能安装系统开展沉箱出运及沉箱安装验收数据见表3。

表3 应用沉箱智能安装系统安装沉箱验收数据Table 3 Acceptance data for caisson installation by using the caisson intelligent installation system

4.3 工序控制要点

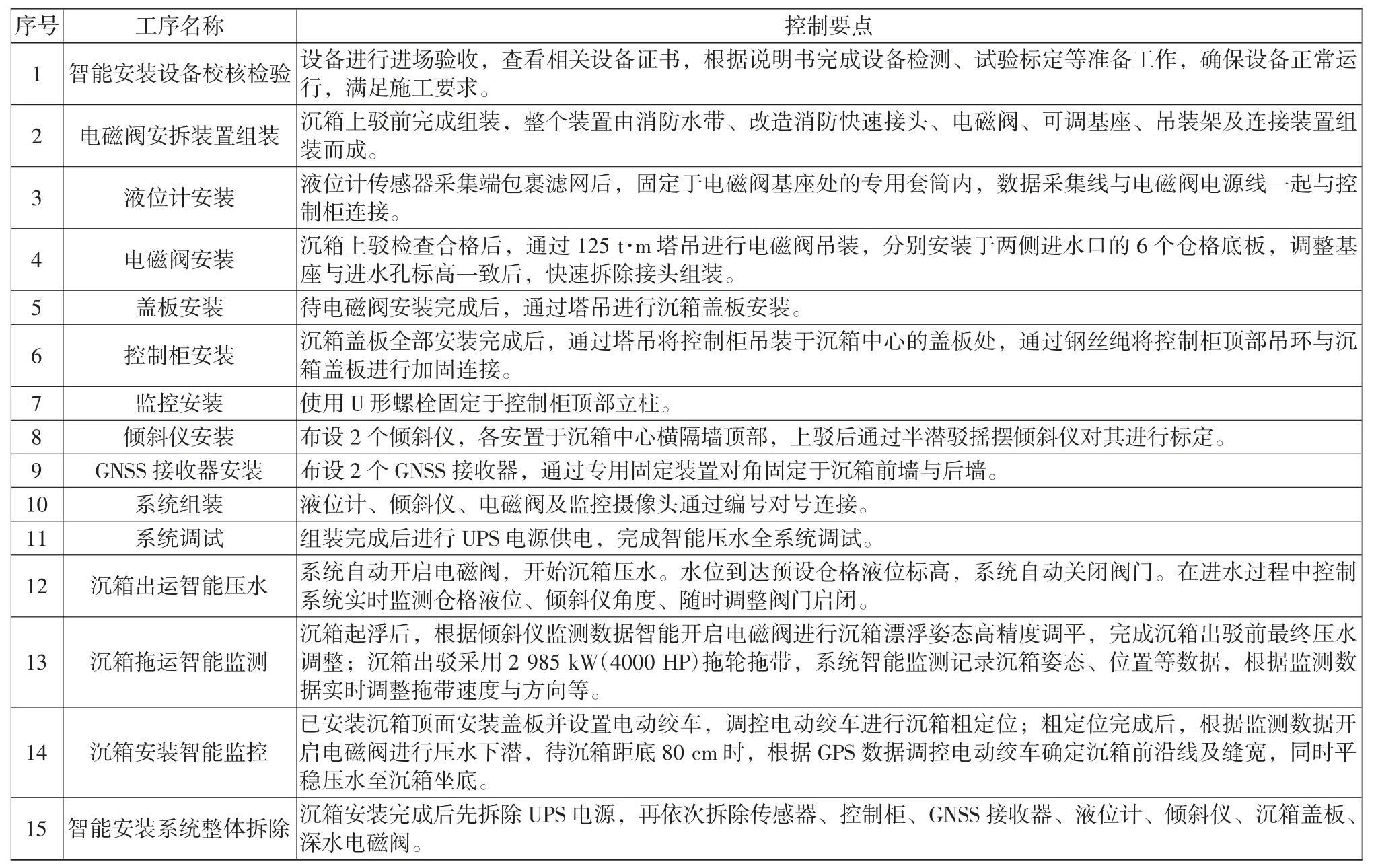

沉箱智能安装系统施工工序共计15 项,其工序控制要点见表4。

表4 沉箱智能安装系统施工工序控制要点Table 4 Key points of construction process control for intelligent installation system of caissons

5 应用效果分析

5.1 可操作性分析

大型沉箱智能安装技术集智能压水、拖运监测及智能安装于一体,与传统沉箱安装技术相似,但与传统技术相比减少了操作工序,无需人工开关阀门压水、测量仓格水位、拖运最终调平、安装前加水下潜及测量定位等。关键数据偏差预警及可视化高精度安装避免了人工潜水检查沉箱安装质量,其他工序均减少了现场人工操作的影响,安装精度与施工质量更容易得到保障。且电磁阀安拆可达到标准化、沉箱压水可实行无人化、智能安装可实现信息化、施工精度可做到可视化,工序衔接更灵活,施工操作更方便。

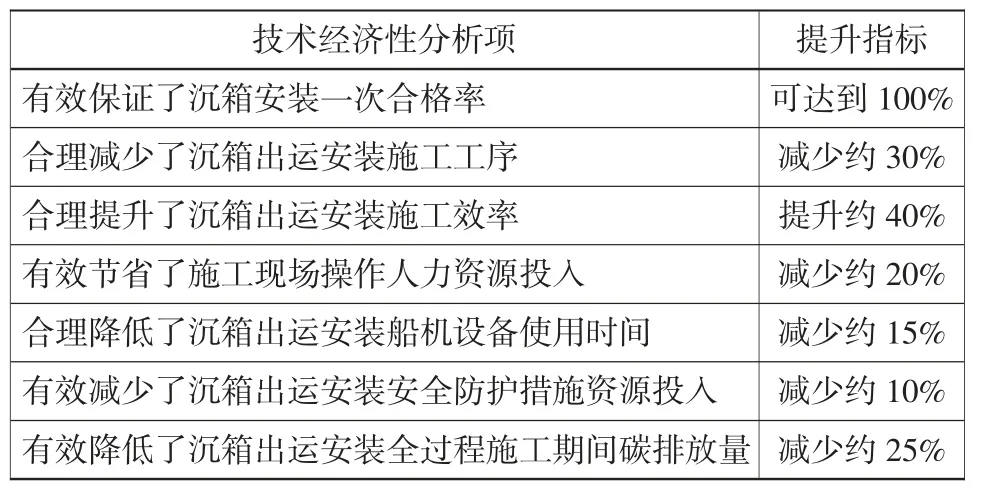

5.2 经济性分析

大型沉箱智能安装技术可确保沉箱安装一次精度要求,无需抽水起浮再次安装;合理减少施工工序,提升了施工效率,节约了船机设备使用时间,有效减少了碳排放;与传统沉箱安装相比节省了现场人力资源投入;全过程数据可视化监控,确保了各工序的施工质量,有效减少了人为因素造成的返工损失。经济性综合分析参数见表5。

表5 大型沉箱智能安装技术经济性指标Table 5 Technical and economic indicators for intelligent installation of large caissons

5.3 安全性分析

大型沉箱智能安装技术有效提高了沉箱压水精度,强化了拖运全过程的安全监测,合理缩短了外海作业时间,减少了船机设备使用时间,有效减少了沉箱出运安装较大及以上安全风险源;现场施工实现了作业少人化、无人化操作,基本解决了外海人员密集作业、临边高空作业等常态化重大安全风险难题;沉箱出运全过程监测数据的预警反馈标准化流程,科学避免了因沉箱压水精度不到位或者浮游稳定性差而造成的外海失稳倾覆等重大安全风险源;沉箱安装高精度监测控制技术,提升了沉箱安装的一次合格率,合理消除了水深流大、周边炸礁频繁等恶劣施工环境下,潜水拆除电磁阀、潜水检查沉箱安装质量等重大安全风险源。

6 结语

1) 搭建了大型沉箱浮游稳定性验算、压水监控、拖运监测及智能安装于一体的可视化监控平台,采用投入式液位计、双轴倾斜仪、GPS、深水电磁阀、建筑信息模型(BIM)、无线网络技术等全过程实时采集、传输和展示数据,可视化动态监控沉箱出运安装关键数据,实现了沉箱出运安装全流程信息化。

2) 实现了大型沉箱出运安装外海施工少人化或无人化作业,采用全过程监控系统有效解决了沉箱出运无人化难题、减少了沉箱安装作业人员,合理取消了部分施工工序,提升了沉箱出运安装综合效率,降低了部分外海作业重大安全风险源。

3) 研发了电磁阀水下无潜水快速拆卸技术,设计了电磁阀安拆一体装置、快速拆除接头和进水口防松装置等,解决了电磁阀安装高度无法调节、进水口接头松动、无潜水拆卸、进水口与电磁阀连接消防水带不弯曲条件下电磁阀可拆卸等难题。

4) 采用了二次开发技术对WGS84 与CGCS2000坐标进行高精度转换,开发了GPS 与BDS 坐标转换的SCL 语言程序代码,形成了适用于沉箱安装的高精度毫米级坐标信息,解决了转换程序保密及转换数据不连续等难题。

5) 解决了沉箱出运安装数据全过程采集、存储、分析、传输、预警、反馈、处理的及时性与精确性问题,实现了数据传输、预警、反馈、处理自动化,具有及时消除安全隐患、降低安全事故概率、提升了沉箱出运安装风险管控能力,同时具有溯源监管功能,起到了全面检查和指导的作用。