大型沉箱工业化预制关键技术

2023-09-28潘伟谢连仲张全林张乃受王书庆

潘伟,谢连仲,张全林,张乃受,王书庆

(1.中交第一航务工程局有限公司,天津 300461;2.中交一航局第五工程有限公司,河北 秦皇岛 066002)

0 引言

沉箱重力式结构是我国港口工程建设中采用最早、应用最广泛的码头结构形式之一[1],随着深水港口码头及跨海通道的建设发展,沉箱重力式结构迎来了空前良好的发展机遇,沉箱结构向大型、超大型发展,建筑市场向标准化、数字化转型,面对当前安全管理形势严峻、建筑劳务市场萎缩、用工成本增大的行业现状,传统沉箱预制工艺已与当前发展趋势不匹配。

传统预制工艺采用钢筋分片组装、人工洒水养护、步履式台车或气囊出运工艺,存在人工需求数量大、起重设备工序交叉作业时间长、高空穿筋危险性大、人工养护质量保证率低、沉箱移运安全风险高等问题。为适应港口水工建筑物“大型化、深水化、外海化”的发展趋势[2],沉箱预制工艺由传统的人工机械时代向“机械化、自动化”升级转型势在必行。

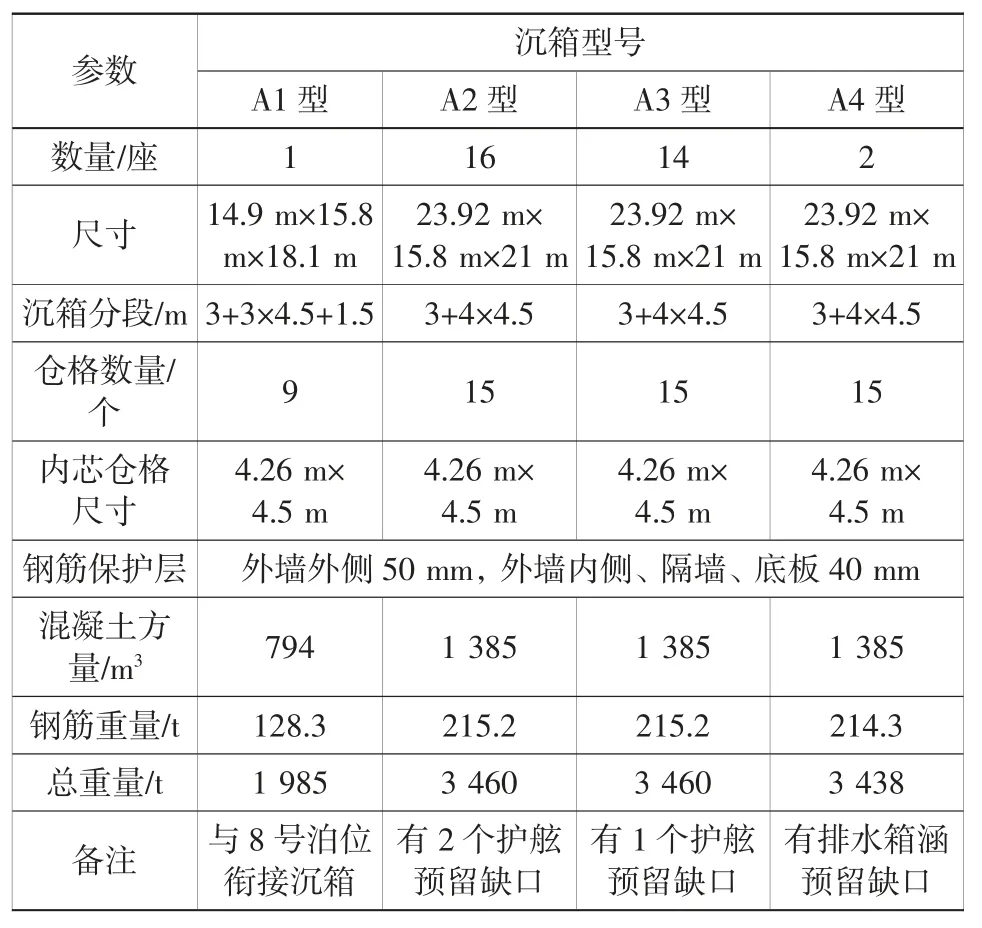

1 依托工程

钦州港大榄坪港区大榄坪南作业区9 号、10号泊位工程是广西北部湾智慧港口建设的标志性工程,项目建成后,将是全球第一个采用垂直岸线布置的堆场双侧作业“U”形工艺方案,全国第一个海铁联运自动化集装箱码头。工程共预制沉箱33 座,分4 种型号,单座最重3 610 t。依托本项目针对传统工艺存在的问题进行技术攻关。沉箱施工参数见表1。

表1 沉箱结构参数表Table 1 Construction parameters of caissons

2 数字化预制场设计

详细研判项目建设工期、自然条件、工序特点,经充分计算、讨论、验证,确定沉箱预制钢筋装设采用装配安装工艺、养护采用智能养护系统、移运采用电驱顶运一体台车工艺。结合一航局市场开发战略布局,设计建设一座辐射北部湾、乃至大湾区的标准化、数字化预制场。

2.1 预制场平面布局

预制场规划采用“三区分离”布置,设置预制区、生产辅助区、码头护岸区及办公生活区4 个功能区。预制场效果图见图1。

图1 预制场效果图Fig.1 Effect picture of the precast yard

2.2 预制区设计思路

1) 预制台座按2 条流水线布置,共布置6 个台座;考虑各种尺寸形式的沉箱构件,均布横移轨道,拓展预制能力,可预制万吨级构件。

2) 预制、纵移分区布置,互不影响,提升构件出运调配转换能力。

3) 设置独立的钢筋绑扎台座,进行钢筋整体预绑扎成型,消除设备交叉影响,确保工序流转顺畅。

4) 预制平台、横纵移轨道梁、门机轨道等基础及结构模块化设计,受力明确,结构优省。

2.3 生产辅助区设计思路

1) 钢筋加工车间、钢结构加工车间集中布置,设计封闭厂房,消除天气影响。

2) 配置钢筋数控加工联动生产线,提升钢筋加工质量,降低施工成本。

3) 建设标准化拌和站1 座,采用2×HZS120型双机布置,配设中国交建混凝土监控系统,规范混凝土搅拌过程,提升混凝土拌和质量。混凝土年生产能力可达30 万m3。

2.4 码头护岸区设计思路

1) 根据地勘情况,采用高桩码头形式[3],PHC 桩+锁口钢管桩基础,整体式板块结构,增加了出运板块整体性,提高了码头护岸承载力及临空面抗剪能力。

2) 组合式半潜驳基础,可适应不同吃水深度半潜驳,提升了出运能力。

2.5 办公生活区设计思路

采用集装箱装配式活动房,节能环保,周转率高;花园式布局,建设绿色办公环境。

3 沉箱钢筋分段预制装配安装技术研究

沉箱钢筋分段预制整体装配安装首先要解决的问题是:如何确保每根竖向钢筋准确搭接;如何消除吊装过程钢筋变形;如何实现钢筋整体精准就位。

3.1 钢筋整体尺寸控制

根据沉箱钢筋尺寸、分段高度及钢筋间距,设计加工整体绑扎架,按照使用功能,分内架、外架、调平层及吊装架4 部分。内外架主要作为钢筋整体绑扎施工操作平台;调平层主要用来调整钢筋底口处于同一水平面上,间距竖筋底口限位及尺寸控制;吊装架作为竖向钢筋顶口排距及间距限位依托,控制顶口尺寸。

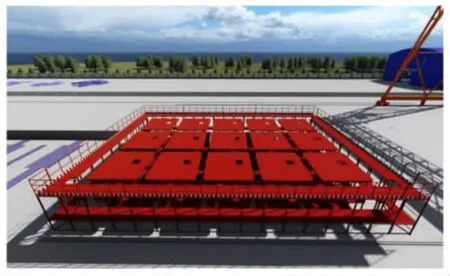

3.1.1 内外架设计

根据沉箱分段高度,确定内外架平台层数,本工程按2 层设计,内架采用传统钢筋绑扎内芯结构,外架设计为“门”字形,采用3 mm 厚钢板及槽钢加工。内外架尺寸按照沉箱结构形式,分别与仓格轮廓、外墙间预留200 mm 宽施工空间后确定。钢筋分段预制台座内外架效果图见图2。

图2 钢筋分段预制台座内外架效果图Fig.2 Effect picture of the interior and exterior frame of the rebar segment prefabricated pedestal

3.1.2 调平层设计

调平层由2 根槽钢与3 mm 厚钢板加工组成,根据绑扎架位置地面测量高差,现场铺设焊接。按照钢筋排距、竖筋间距在调平层顶面固定限位孔,考虑上下层钢筋搭接错位,限位孔设计为“8”字形双孔形式。考虑钢筋吊装起升便利,水平筋间距限位设计为“旋转式限位立柱”,固定于调平层上。

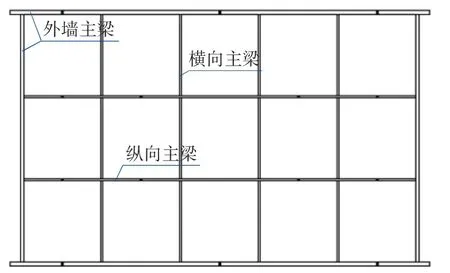

3.1.3 钢筋装配安装架设计

吊装架采用矩形截面,按照沉箱平面形式设计为整体框架结构,其主梁宽度为墙体钢筋网片内侧净距,于主梁底口设置“3”字形竖筋间距限位,钢筋绑扎紧贴吊装架主梁进行,对钢筋整体尺寸、墙体网片间距及竖向钢筋间距进行了刚性约束,确保了竖向钢筋间距及整体钢筋尺寸的精准度。吊装架平面图如图3 所示。

图3 钢筋装配安装架平面示意图Fig.3 Plane diagram of the rebar assembly and installation frame

装配安装架底部设置16 根支腿,其中4 根定位支腿采用150 mm×150 mm×10 mm(壁厚)方管加工,其余采用100 mm×100 mm×6 mm(壁厚)方管加工。架顶部设置16 个吊点,由20 mm 厚钢板加工。

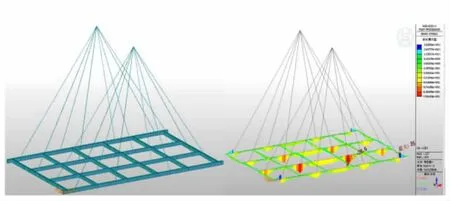

按沉箱的分段情况,单段钢筋荷载为38 t;设计吊装架的重量为19 t,模拟施工工况,采用MIDAS/Civil 软件进行吊装架强度、挠度及稳定性验算[4],其主梁建立梁单元模型,钢丝绳建立索单元模型,经计算,确定主梁分别采用δ=12 mm 和δ=14 mm 厚Q235 钢板加工焊接,梁高度为350 mm;吊装配置8 根抗拉应力为1 770 MPa,规格为6×37S,直径为ϕ38 mm 的钢丝绳进行作业。钢筋装配安装架MIDAS 模型及受力模型见图4。

图4 钢筋装配安装架MIDAS 模型及受力模型Fig.4 MIDAS model and force model of rebar assembly and installation frame

3.2 钢筋吊装变形控制

消除吊装过程钢筋笼变形,其本质就是使起吊力全部为竖向力,将集中力转化为均布荷载。按钢筋结构尺寸设计加工吊装架,充分发挥矩形断面钢构性能,将门式起重机至吊装架间斜向钢丝绳拉力转化为竖向力;设计夹具式锁紧装置,利用螺栓锁紧力,改变传统钢丝绳连接方式,将竖向钢筋夹紧在吊装架主梁上,使得全部竖向钢筋参与吊装受力,将起吊集中力转化为均布荷载。钢筋装配安装架施工效果图见图5。

图5 钢筋装配安装架施工效果图Fig.5 Effect picture of rebar assembly and installation frame construction

3.3 钢筋就位安装控制

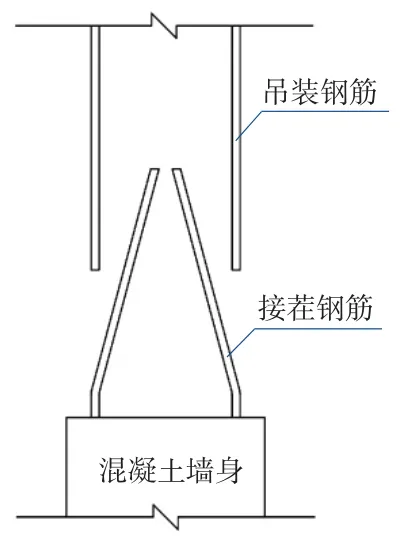

采用三级定位控制工艺,提前在已浇筑沉箱四角安装仓格内芯模板,作为吊装就位一级粗定位措施;在已浇筑沉箱外墙上测放定位立柱中心,利用吊装架上4 根定位立柱,进行二级细定位;将已浇沉箱顶口接茬钢筋内合为隼状,利用纵横墙24 个交叉点,充分发挥榫卯被动精定位原理,使得全部下层隼装钢筋全部进入吊装段钢筋内,实现三级被动约束精准定位。钢筋装配安装定位示意图见图6。

图6 钢筋装配安装定位示意图Fig.6 Schematic diagram of location of reinforcement assembly and installation

3.4 钢筋装配安装施工工艺

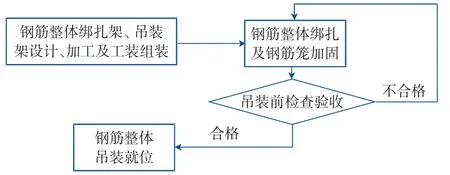

钢筋采用数控钢筋加工联动生产线结合“一航BIM 翻样软件”进行半成品制作,整体绑扎架上预绑扎程序,MG50 t+50 t-45 m 门式起重机吊装就位工艺。工艺流程图见图7。

图7 沉箱钢筋分段预制装配安装工艺流程图Fig.7 Process flow chart for segmental prefabrication and installation of caisson reinforcement

3.5 实施效果

依托钦州港大榄坪南9 号、10 号泊位工程程序预制,大型沉箱钢筋分段预制装配安装技术累计应用151 次,经验证,钢筋间距偏差最大5 mm,装配安装后钢筋保护层厚度合格率均能达到91%以上,满足规范要求[5]。钢筋作业时间由原来17 h缩短至2.5 h,安装过程中无钢筋变形,不存在吊人高空穿筋作业现象。

4 沉箱智能养护技术研究

沉箱因其构件尺寸大,高度高,实现全方位养护难度较大,尤其是仓格及顶段养护一直以来都是沉箱养护的薄弱环节。研发沉箱智能养护技术,其一要解决养护设施的载体,其二要完善智能养护控制系统。

4.1 养护设施载体设计

结合沉箱工序流转快、施工作业面受限的施工特点,将沉箱养护载体分为外墙养护载体和顶段及仓格养护载体。

4.1.1 外墙养护载体

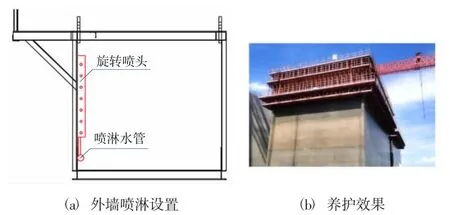

沉箱外墙养护利用外墙操作平台,按1.5 m间距将半雾化喷头固定于操作平台侧面,随平台流转对以下段落进行喷淋养护。外墙养护载体见图8。

图8 外墙养护载体Fig.8 External wall maintenance carrier

4.1.2 顶段及仓格养护载体

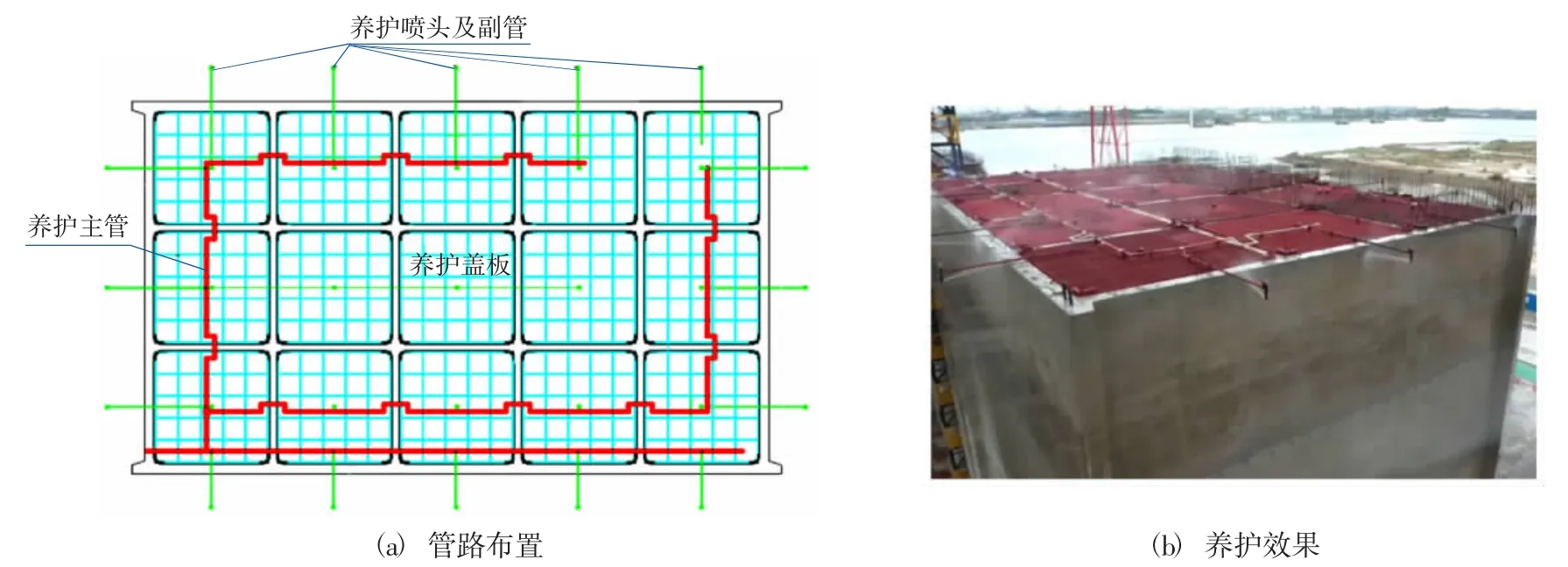

由于工序流转,沉箱顶段模板及操作平台拆除后顶口将无作业及养护设施承载平台,因此按单个仓格尺寸设计盖板式养护平台,在盖板中间固定全回转式柱状喷头进行仓格及顶段喷淋养护。

4.2 智能养护控制系统

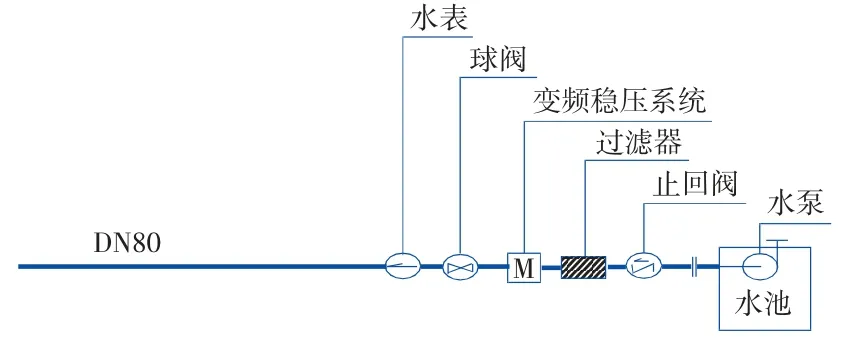

沉箱预制自动喷淋养护系统主要由后端供水系统、管路系统、喷淋系统、自动控制系统组成。

4.2.1 后端供水系统

沉箱预制自动喷淋养护后端供水系统分为蓄水池直接供水和养护水循环收集再利用。2 种方式养护水均由卧式潜水泵加压,经变频稳压系统进行压力控制后供入管道。后端供水系统设计图见图9。

图9 后端供水系统设计图Fig.9 Design of the rear water supply system

4.2.2 管路系统

养护用水由蓄水池集中供水,暗埋敷设至预制平台,通过支管道将水引至外墙操作平台上进行墙段喷淋养护;养护水经预制平台及纵移区轨道槽、预留集水沟回收至沉淀池,通过变频加压水泵及继电控制器实现养护水循环再利用。管路系统总设计图见图10。

图10 管路系统总设计图Fig.10 General design drawing of piping system

4.2.3 喷淋系统

1) 外墙喷淋系统

外墙喷淋系统喷淋管选用DN32 PPR 管,采用U 形卡固定在操作平台外桁架内侧面,喷头采用半雾化自动回转喷头。外墙喷淋及养护效果见图11。

图11 外墙喷淋及养护效果Fig.11 External wall spray and maintenance effect

2) 顶段及仓格喷淋系统

顶段及仓格养护采用全回转喷头固定于沉箱盖板中央及四周。盖板上部设置喷淋管路与喷头,沉箱每个仓格中心设置1 个360°旋转喷头,每个仓格外墙对应设置1 个可调节旋转角度喷头。顶段喷淋管路布置及养护效果见图12。

图12 顶段喷淋管路布置及养护效果Fig.12 Top spray pipe layout and maintenance effect

4.2.4 智能控制系统

养护智能控制系统由电磁阀来实现,电磁阀安装于支管道上,用以养护水远程操控。远程控制采用手机APP 控制,具备温湿度感应自动控制、远程定时控制、远程人工控制功能。

4.3 实施效果

沉箱智能养护技术采用自动控制系统与专用养护装置相结合方式,通过养护用水循环再利用与半雾化摇摆喷头等措施,解决了传统养护用水浪费、人员高空作业、仓格内养护不到位等关键问题,大幅度提升沉箱养护质量,实现了绿色环保、节能高效。较传统工艺节省劳动力约70%、节省用水约85%。

5 电驱顶运一体台车移运沉箱技术研究

基于传统台车移运工艺的短板,进行工艺的改进与提升,存在的主要矛盾有:1) 台车移运工序能否简化;2) 台车移运卡轨问题如何解决;3)台车移运速度是否有提升的空间。

5.1 顶运一体化设计

深度剖析传统台车施工工序,归根结底是千斤顶和台车本体分离的原因造成的工序交叉,借鉴国内外大型构件移运案例,提出台车顶车一体设计理念,将传统布顶、顶升、临时支垫、轨道槽盖板拆除、台车就位、二次支垫、二次顶升、临时支垫拆除、倒顶等9 道工序进行整合,消除移运过程的工序交叉。

5.2 台车适应性设计

传统台车移运卡轨问题由以下原因造成:1)台车长度为4.2 m,尺寸大,且台车与沉箱为刚性接触,轨道高差造成局部滚轮悬空,滚轮受力状态出现较大调整,甚至个别突破承载极限,损坏造成卡轨;2) 半潜驳坐底后船的艏艉平面位置出现偏差,陆船轨道不在同一直线上,台车平面适应能力不足造成卡轨。

基于以上原因,借鉴动车组车厢组合模型,将4.2 m 长台车按1.3 m 分段设计,以短节小车为单元进行组装,小车间连接采用销轴连接,提升台车对轨道轴线偏差的适应能力。各小车千斤顶并联,进行压力控制,出现轨道高差时,可通过千斤顶的伸缩来调节台车姿态,始终保持滚轮及台车顶部处于受力均衡状态,提高台车对高差的适应能力。在台车分配梁下设置保险梁,在长时间停滞待命时,可落于保险梁上,防止千斤顶长时间受力出现损坏,提升千斤顶使用寿命。电驱顶运一体台车组装见图13。

图13 电驱顶运一体台车组装图Fig.13 Assembly drawing of electric drive roof carriage integrated trolley

5.3 台车驱动设计

改变台车驱动方式,将步履式顶推调整为电驱动移运,并且将电机驱动均布于多个单体小车上,形成多个动力源,消除个别电机故障出现沉箱无法移运的情况。电驱动可提供持续动力源,消除步履式行程限制,移运平稳,提升移运速度。

5.4 台车组装及联调测试

沉箱横移采取三列车移运模式,单列台车由6 台主动小车+5 台被动小车组成,全长21.6 m;纵移采取两列车移运模式,单列台车由6 台主动小车+10 台被动小车组成,全长28.7 m;台车组装采用叉车配合。

5.5 电驱顶运一体台车移运沉箱工艺

沉箱移运由电驱顶运一体台车执行,16 t 叉车配合进行单体台车组装及横纵移台车方向转换,施工工艺流程见图14。

图14 顶运一体台车移运沉箱工艺流程图Fig.14 Process flow chart of caisson moving by roof carriage integrated trolley

5.6 实施效果

台车入轨道槽后,空载顶升3 cm,负载顶升12 cm,共用时20 min;横移24.3 m,用时22 min,横移速率1.1 m/min;沉箱纵移上驳长度66 m,用时60 min,纵移速度1.1 m/min,较传统台车移运速度提升1.5 倍。经现场量测,负载顶升过程各小车千斤顶相对同步,沉箱顶升平稳,顶起后沉箱底距平台高度最大差值5 cm,纵移时陆船接驳位置最大高差4 cm,船头对正后,艏艉轨道轴线偏差最大4 cm。66 次应用过程未出现卡轨、断轨等故障,移运效果良好。

6 结语

依托钦州港大榄坪港区大榄坪南作业区9 号、10 号泊位工程,设计实施的“标准化、数字化预制场1 座;升级传统预制工艺,采用沉箱钢筋分段预制装配安装、智能养护、电驱顶运一体台车移运沉箱”的创新工艺,有效地解决了钢筋安装同模板拼装起重设备交叉作业时间长、吊人高空穿筋危险性大;混凝土养护用水需求数量大、人工养护工效低;传统台车布顶移运工序交叉、对轨道高差及岸船接驳位置适应能力差、沉箱移运安全风险高等问题。

大型沉箱工业化预制成套技术的应用,推动沉箱重力式码头数字化施工技术不断发展,“机械化减人,自动化少人,智能化无人”作业,提升本质安全、质量控制水平,具有较高的借鉴价值。

新工艺开发是一个循序渐进的过程,本技术的研发还有改进的空间,下一步将继续在钢筋网片焊接组装、智能养护感应设计、相邻台车移运速度自动校核等方面进行研究,提升数字化赋能深度,为水运行业技术发展提供一航方案。