可调模板在大潮差码头胸墙现浇护舷口中的应用

2023-09-28谢连仲杨明刘康丽郑力华

谢连仲,杨明,刘康丽,郑力华

(1.中交一航局第五工程有限公司,河北 秦皇岛 066002;2.北部湾港股份有限公司,广西 南宁 530201)

0 引言

重力式码头是我国分布较广,使用较多的一种码头结构形式[1],沉箱重力式码头护舷口混凝土一般高程较低且突出沉箱前沿,多采用潜水员水下或低潮安拆定型钢模板,低潮进行混凝土浇筑[2]。该类工艺模板施工受沉箱安装位置影响,前沿位置及高程不统一,无法按固定尺寸进行模板支立;受潮水、水下作业影响,施工精度差、效率低,水下拆除模板施工风险大;混凝土浇筑过程中易出现模板松动、局部漏浆等情况,混凝土观感质量控制难度大。本工程设计使用了一种止水钢套箱+可调式钢模板工艺,解决了水下作业、前沿线控制、混凝土质量等关键问题,提升了混凝土观感,满足安全规范作业要求。

1 工程概况

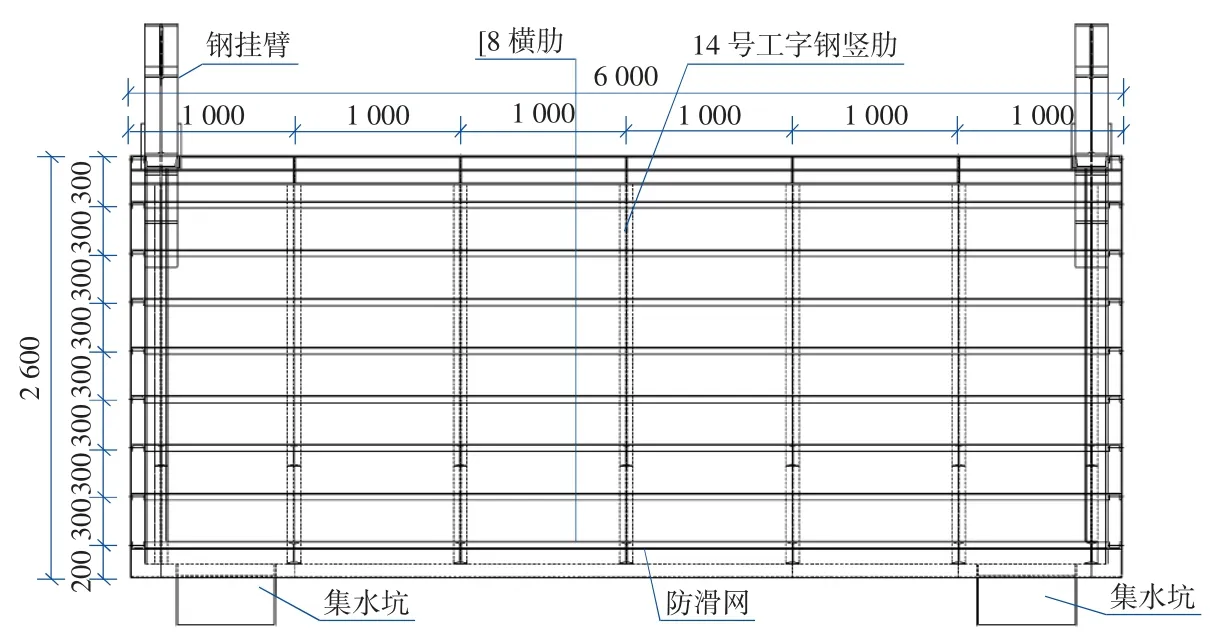

本工程为沉箱重力式结构,位于广西钦州港,设计高水位+4.68 m,设计低水位+0.4 m,多年平均潮位+2.4 m,多年平均高潮位+3.66 m,多年平均低潮位+1.15 m,平均潮差2.51 m[3]。该地区为混合型半日潮,该海区日潮占主导地位,大潮期间日潮差较大,约为4.8 m,小潮期间潮位曲线不规则,日潮差较小约为1.0 m,平均涨潮历时约10 h,落潮历时约8 h,涨潮历时大于落潮历时[4]。沉箱顶部设置3 种型号的护舷口,前沿线呈“几”字异型形状,缺口尺寸宽4.26 m,高1.2 m,缺口底标高+1.8 m,无法按定型一体模板进行设计。护舷口混凝土底标高+1.5 m,其中安装橡胶护舷部分2.22 m 宽突出沉箱前沿0.4 m,其他部分与沉箱前墙平齐,橡胶护舷最低位置预埋套筒标高+1.975 m。沉箱前排仓格内回填块石至-2.5 m,回填块石与护舷口混凝土底部间距4.0 m,断面上呈悬空状态,需设置底模进行施工,如图1 所示。

2 主要工艺原理

根据沉箱护舷口断面结构形式及潮汐情况,整体上采用钢套箱止水、预制盖板作仓格底模、临水面可调钢模板工艺。吊安预制钢筋混凝土盖板作为仓格内底模,预埋“Z”形钢与隔墙加固形成吊模,形成仓格内可作业平台。落潮时安装止水钢套箱将护舷口临水侧整体封闭,挂臂挂在沉箱前墙顶部并加固防止上浮;抽走仓格及箱内海水,利用内外海水压力差使箱体与沉箱前墙紧贴,形成护舷口无水作业条件。组合可调模板含4 片,采用双异型侧模夹前模形式。沉箱顶预留圆台螺母加固三脚架铺木底模并调节突出混凝土底标高,侧模“L 形阴角”两面设计,其中一面与沉箱贴紧,一面夹前模使其滑动可调控前沿线位置。同时模板“无棱化”、“钝角”设计,确保“几”字形混凝土折角位置拆模便捷、质量良好。

3 施工关键技术

3.1 钢筋混凝土盖板底模施工

3.1.1 钢筋混凝土盖板底模预制、安装

护舷口混凝土底部呈悬空状态,传统施工多采用“吊模”形式,底模无法拆除再利用。本工程将护舷口混凝土分2 层施工,第1 层为+1.2~+1.5 m,采用木模板工艺进行预制,并作为第2 层混凝土施工的底模。盖板中钢筋设计考虑施工荷载、上部现浇混凝土重量等,进行抗弯强度核算。盖板预制完成后顶面预留钢筋,采用凿毛机进行凿毛处理。盖板底模重量13.97 t,采用50 t 履带吊安装,顶面设置25 mm 圆钢吊环作为吊点;设置7 处“Z”形工字钢作为支撑架,一端埋入盖板内,一端搭在沉箱隔墙上保证盖板安装稳固,见图2。

结合后续施工涉及的现浇混凝土施工,充分计算工字钢受力情况,弯曲应力、剪切应力、拉伸应力、叠加应力、焊缝强度均满足受力要求。

3.1.2 底模二次加固、钢筋绑扎

止水钢套箱安装完成后进行护舷缺口抽水,抽水完成后,底模顶面采用高压水枪冲洗干净,采用细石混凝土进行底模与沉箱隔墙缝隙的封堵,并对“Z”形支撑架进行二次加固。以护舷埋件中心为轴线依次放样并绑扎钢筋,钢筋需穿过原护舷口位置预留钢筋,因此模板安装应在钢筋穿筋作业完成之后进行。

3.2 止水钢套箱施工

3.2.1 止水钢套箱设计

止水钢套箱设计为底面、3 个侧面采用[8 横肋+14 号工字钢竖肋+6 mm 钢板做封闭式结构,顶面设计钢挂臂,底面设置2 个集水坑[5],如图3 所示。考虑护舷口宽度及沉箱上预留圆台螺母位置,长度设计为6.0 m;考虑护舷口混凝土前沿线位置、人员操作空间需求,宽度设计为1.8 m;考虑底模及支架平台安装作业,高度设计为2.6 m。采用400 g/m2土工布镶嵌在钢套箱三边,与沉箱贴紧起到密闭止水作用。钢套箱底面采用铺设带孔钢网,防滑排水且降低箱体重量;集水坑内设置1.5 kW 潜水泵,保证底面及时排水,便于人员作业。

图3 止水钢套箱立面图(mm)Fig.3 Vertical view of water stop steel sleeve box(mm)

3.2.2 止水钢套箱安装加固

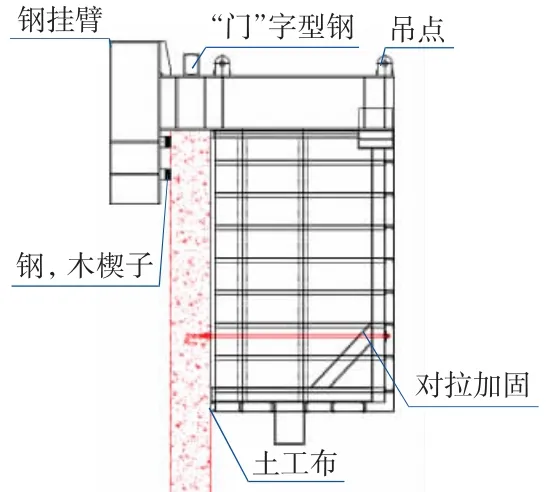

止水钢套箱加固见图4。

图4 止水钢套箱加固立面图Fig.4 Reinforcement elevation of water stop steel sleeve box

趁落潮时采用50 t 履带吊四点吊进行钢套箱安装,潮水应低于沉箱顶面以下0.3 m。首先平移钢套箱距离沉箱前墙1 m 左右位置,缓慢下降至底面与海水大致相平,平稳下降使底面入水约1 m 左右停止;接着向岸侧收紧履带吊吊臂,使挂臂越过沉箱前墙,缓慢下降挂臂稳固搁置在沉箱前墙顶面。受钢套箱自重影响,钢套箱底部与沉箱前墙贴紧,挂臂内侧采用钢、木楔子与沉箱前墙顶部备紧,钢套箱与护舷口联通贴紧并形成与海侧隔离的空间。采用“门”字形挂臂与沉箱顶部预留钢筋焊接加固防止钢套箱起浮,水泵抽水后在钢套箱下部设置对拉杆与沉箱预埋圆台螺母加固备紧,钢套箱与沉箱连接位置设置土工布作为密封材料进行止水。

3.2.3 钢套箱抽水、二次加固

钢套箱加固完成后,启动潜水泵进行箱内抽水,并注意观察钢套箱的整体稳定情况、箱边部的渗水情况。待箱内水位情况低于操作钢板网平台时,作业人员进入箱内作业。首先进行图4 中的对拉杆加固连接,进一步加强止水钢套箱与沉箱的紧贴程度;再采用塞入土工布方式进行漏水点的封堵;最后进行挂臂内侧楔子、顶部型钢的二次加固。全部完成后进行下一步作业,作业期间注意根据箱内渗水情况启动潜水泵进行抽水。

3.3 护舷口模板施工

3.3.1 组合可调模板安装

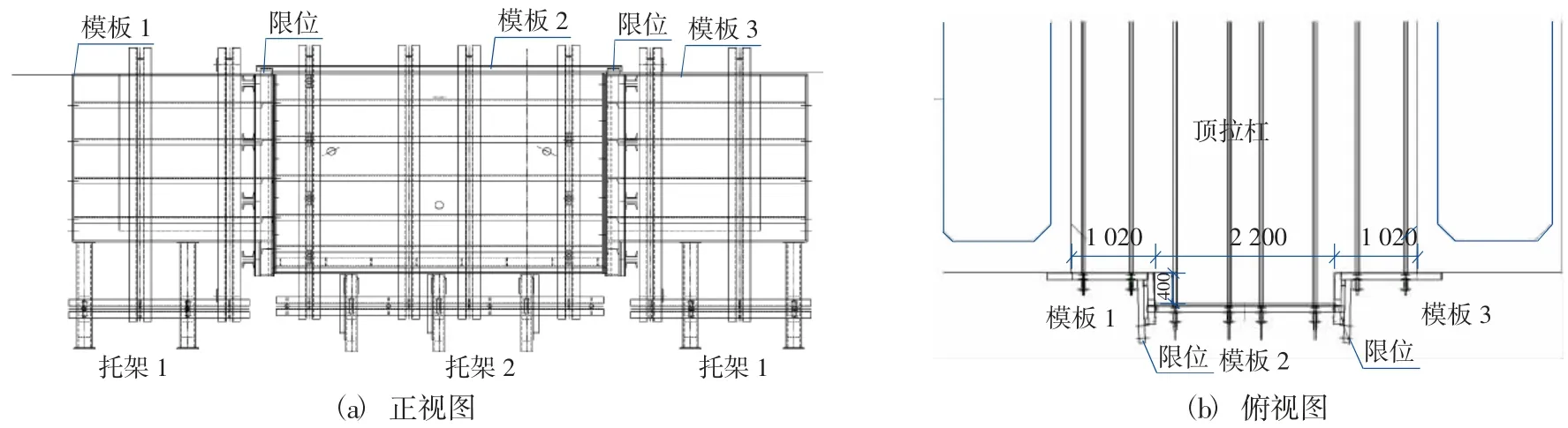

护舷口混凝土模板主要可分为托架、模板、顶拉杠、连接螺栓4 个部分,如图5 所示。其中模板1、模板3 为“L”形结构,折角处设置92°钝角+20 mm 钢抹角,便于拆模施工;模板2 采用平面结构、无棱化理念,在两侧设计“梯形”止浆条,在底口设置钢八字;底模采用50 mm 实木板。从整体效果来看,通过模板2 的前后方向可滑动调节,确保了混凝土前沿的位置满足设计要求。

图5 护舷口模板支立图Fig.5 Support diagram of fender groove formwork

主要操作方法:首先通过沉箱上预留圆台螺母,加固托架系统并调节托架顶至要求标高[6];然后通过钢丝与托架2 加固定尺木底模,模板海侧与施工前沿线位置一致;然后进行模板1 安装,底部与底模左侧贴紧,并通过对拉螺栓将底部、左侧与沉箱贴紧加固;再安装模板2,底部采用“帮包底”形式,底部通过木底模、对拉螺栓限位,顶部通过顶拉杠、限位加固;再进行模板3 安装,方式同模板1。最后全站仪测量进行模板体系的精确调整,安装模板临水面与施工准线偏差均在10 mm 以内,标高偏差在±10 mm 以内,均满足规范要求[7],并进行加固。

3.3.2 护舷口混凝土浇筑

混凝土浇筑在低潮期进行,采用反铲均匀下灰工艺,人工配合分灰,避免混凝土过于集中。同时止水钢套箱内保持水位处于最低位置,待混凝土浇筑完成并初凝后,关闭水泵使海水逐步进入钢套箱内[8]。

3.3.3 模板、钢套箱拆除

次日待潮水落至钢套箱顶0.3 m 以下时,箱内抽水至底部。首先依次松开预埋套筒加固螺栓、抱角螺栓、顶部顶拉杠、底口对拉螺栓,按照“先安后拆”的顺序依次拆除模板,再进行托架部分拆除,最后拆除止水钢套箱的内部对拉螺栓、顶部挂臂加固。拆除完成后进入下一作业循环。

3.4 注意事项

1) 进行钢筋混凝土底模预制时,“Z”形工字钢底部应当与盖板中的钢筋网片焊接牢固,避免混凝土盖板在吊点位置剪切受力。

2) 防水钢套箱加固及拆除必须按照先后顺序进行,避免受海水浮托力影响出现危险位移。

3) 施工标高、前沿线位置必须每个护舷口独立测放,独立验收。

4) 护舷口模板安装前应先清除沉箱表面的附着物,避免止浆效果不良。

5) 混凝土浇筑过程中,应注意观察预制盖板底模、前沿三角架上底模的位移情况,如有明显位移应及时停止施工。

4 实施效果分析

本工程所处地区的单日潮差可达4.0 m 以上,涨落潮差可达0.5 m/h,本施工工艺良好解决了水、陆施工转换问题。通过预制混凝土盖板底模,解决了混凝土需吊模浇筑的模板浪费、潮汐冲击模板等影响;通过止水钢套箱工艺,解决了单个潮汐循环内的长时间干作业需求;通过可调节的模板设计,解决了标高、前沿线控制难度大的难题;通过模板的钝角、分片设计,解决了混凝土异型难拆模的问题。对比传统吊模+固定模板施工工艺,单个护舷口可节约工期1 d。

5 结语

该种模板施工工艺施工操作方便,消除了潜水作业并提供稳定的干作业平台,安全保障高;节约了吊模模板,减少了干作业的施工内容,提高了施工效率;混凝土的前沿线位置、混凝土标高、预埋件控制准确,混凝土边角规整,观感质量极佳。该工艺为大潮差条件下的护舷口混凝土施工提供了新思路,也进一步完善了该类条件下的施工工艺,使工程质量得到更有效的控制。