掺垃圾焚烧飞灰制烧结砖物相及相变研究

2023-09-27张海英

张海英

(上海应用技术大学 化学与环境工程学院,上海 200235)

城市固体废弃物焚烧 (municipal solid waste incineration,MSWI) 飞灰的产生量约占焚烧垃圾量的3%~5%,随着生活垃圾焚烧量的增加,MSWI 飞灰的产生量也大幅增加,2018 年我国MSWI飞灰产生量高达305.5 万~509 万 t[1]。MSWI 飞灰中浓缩了垃圾中较多的重金属且含有二噁英,是一种公认和法定的危险废物,必须进行安全处理与处置[2]。目前MSWI 飞灰主要处理处置方法是先固化再填埋,这种方法耗资巨大、占地广,且对环境具有潜在危害,因此,寻找更安全的飞灰处理处置方法尤为重要[3]。

热处理是目前公认不但能使重金属稳定化,同时也能销毁二噁英的一种方法,成为研究热点。张俊杰等[4]对飞灰在熔融过程中重金属的固化机理进行了研究,同时对熔渣进行了浸出特性的研究,表明飞灰熔渣不是危险废物,可再利用。姜永海等[5]试图通过改变SiO2的掺加量来降低熔融温度。潘新潮等[6]利用热等离子体发生器装置对MSWI飞灰进行熔融固化处理,并对其中重金属的迁移特性进行了研究。杨家宽等[7]将飞灰熔融制成了微晶玻璃体,分析了水泥固化处理和玻璃固化处理后固化体的浸出毒性,并对其进行了比较,实验结果表明玻璃固化效果远远好于水泥固化。

在以上研究的基础上,本文对飞灰进行了形貌分析、热分析、矿物成分及化学组成分析;并分析了最佳配比烧结砖的物相、相变和浸出毒性,探索了飞灰在烧结砖中资源化利用的可行性。

1 实验部分

1.1 原材料及实验方法

实验所用MSWI 飞灰密度为0.83 t/m3,其他主要原料为陶泥、石英砂、长石。利用扫描电镜(scanning electron microscope,SEM)、差热分析(differential thermal analysis,DTA)、X 射线衍射(diffraction of X-rays,XRD)等方法对飞灰进行分析。利用X 射线荧光光谱(X-ray fluorescence,XRF)对材料的主要化学成分进行了测定。

选定最佳配比烧结砖进行性能及浸出毒性测定,并分析了其物相及相变。浸出毒性按照国标GB5086.2-1997 进行评价[8],物相及相变采用XRD及红外光谱进行分析。

1.2 制作工艺

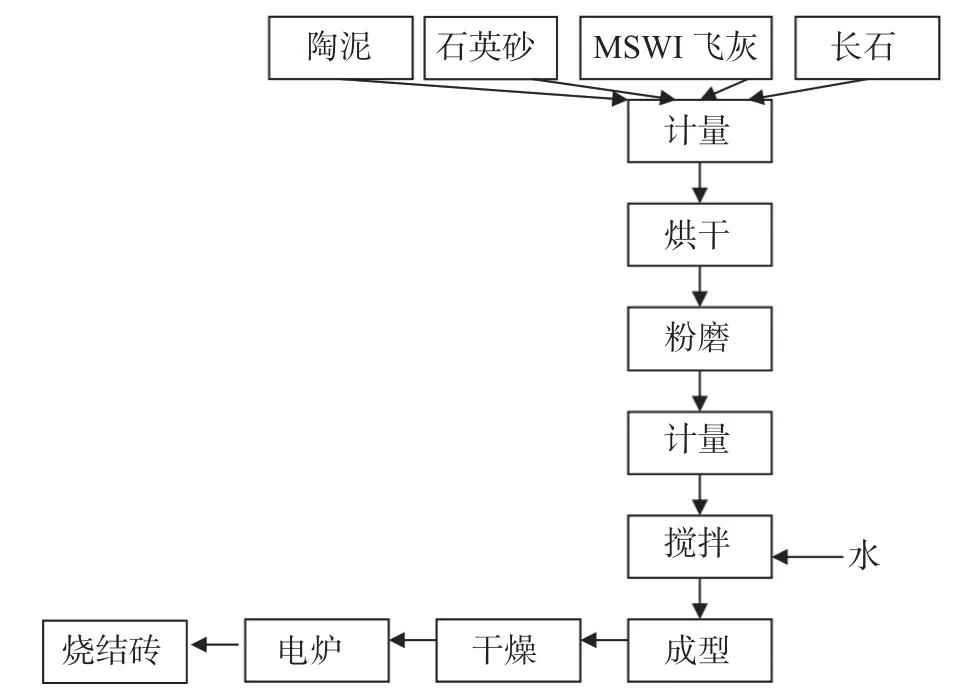

烧结砖的原材料是陶泥、石英砂、长石和飞灰,具体制作过程见图1。所有物料称量后要进行干燥与粉磨,粉磨细料第2 次称量后倒入搅拌机中加水搅拌,然后静置使物料充分陈化。陈化后的物料必须过筛,之后成型制得坯体,坯体再进行干燥,最后放入电炉煅烧制得烧结砖。

图1 烧结砖制作工艺Fig. 1 Manufacturing process of sintered bricks

2 实验结果讨论

2.1 原材料分析结果

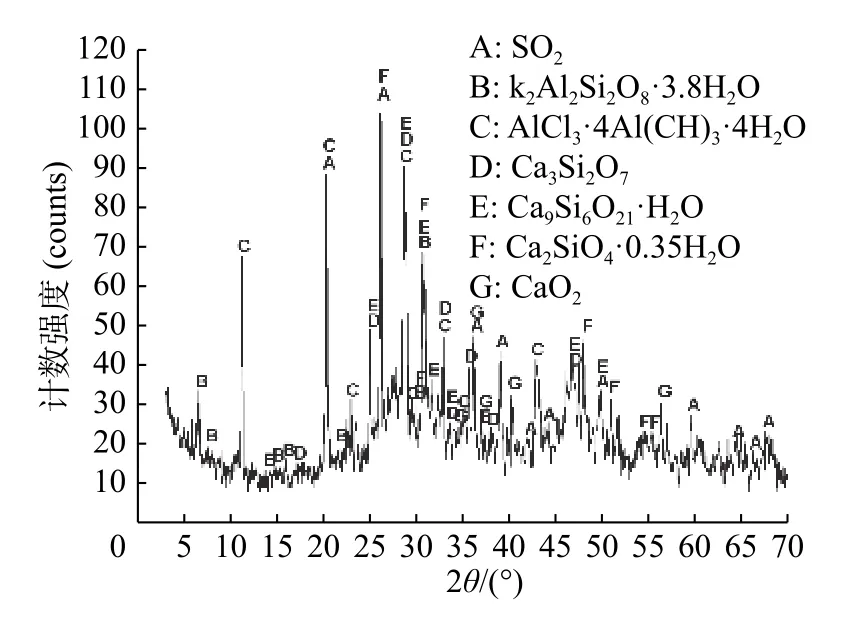

飞灰的SEM 图谱显示飞灰颗粒比较小,大多<50 μm,有的呈现絮状有的则表面光滑(见图2)。大的絮状颗粒物表面粗糙凹凸不平比表面积大,这些特点使得飞灰具有比较强的吸附性。光滑颗粒则像玻璃微珠,鉴于飞灰是高温下的产物,这些光滑颗粒应属玻璃相,这些类玻璃微珠颗粒的存在增强了飞灰的活性。王勤[9]对飞灰结构的研究也显示,飞灰颗粒结构有的松散有的致密,可看成是由众多外形多变的微粒烧结团聚或熔融黏结而成[9]。飞灰XRD 图谱(见图3)显示其主要的矿物组成为二氧化硅、铝硅酸盐、钙硅酸盐等,这些都是烧结砖原材料的主要成分,因此飞灰可用作烧结砖的原材料。飞灰玻璃相含量很高,超过50%,如此高的玻璃相含量也使得飞灰的活性比较高,这些活性成分被证实是氧化钙、二氧化铝和三氧化二铝[10]。

图2 MSWI 飞灰的SEM 分析Fig. 2 SEM analysis of MSWI fly ash

图3 MSWI 飞灰的XRD 分析Fig. 3 XRD analysis of MSWI fly ash

MSWI 飞灰的DTA 图谱在532~1 240 ℃之间存在一个非常大的吸热峰(见图4),该吸热峰是氢氧化钙、碳酸钙、硫酸钙以及镁铁碳酸盐等分解形成的。其主要化学反应包括:MgCO3→MgO+CO2↑,MgCO3-CaCO3→ MgO+CaO+CO2↑,CaCO3→ CaO+CO2↑,4FeCO3→2Fe2O3+3CO2↑,MgCO3→ MgO+SO3↑。此外还存在3 个小的吸热峰,224~349 ℃之间的吸热峰是飞灰中的物理吸附水脱除形成的,349~474 ℃之间的两个吸热峰分别是结晶水脱除与结构水脱除形成的。温度升高到482 ℃时有机质开始分解,因此出现了482~532 ℃温度区间的放热峰。温度大于1 240 ℃时,DTA 图谱上出现一个很大的放热峰,在这一阶段分解反应结束,取而代之的是剧烈的化合反应,二氧化硅、氧化钙等氧化物与硅酸盐反应生成铝硅酸盐、钙硅酸盐等物相,飞灰表现出很好的活性。

图4 MSWI 飞灰DTA 分析Fig. 4 DTA analysis of MSWI fly ash

飞灰中主要的化学成分是氧化钙、二氧化硅、氧化铝等金属氧化物(见表1),三者含量达73.9%,属二氧化硅-三氧化二铝-金属氧化物体系。王勤的研究中也显示,飞灰主要化学成分为CaO、SiO2和Al2O3,三者含量可能因锅炉炉型、流化床料等因素而存在较大差异,他研究的飞灰AF 中三者含量高达74%,而BF 飞灰则为55%[9]。二氧化硅和三氧化二铝是烧结砖原材料的重要成分,在飞灰中的含量为36.1%。而氧化钙、氧化钾、氧化钠等金属氧化物是网络改良化合物,可以协助破坏Si-O键与Al-O 键,进而降低烧结砖的烧成温度并对制品性能起到改良的作用。这些氧化物在飞灰中含量高达46%,可以起到助熔剂与改良剂的作用。石英砂是一种熟料,化学性能稳定,主要矿物成分是硅酸盐。陶泥的主要化学成分是二氧化硅和三氧化二铝,二者的含量高达90%以上,其矿物成分是铝硅酸盐。长石中氧化钾与氧化钠含量较高,能降低烧成温度,属于助熔剂。

2.2 最佳配比烧结砖的物相及相变分析结果

为了得到烧结砖最佳配比方案,选择各物料掺加量以及烧成温度为影响因子,烧结砖表观质量为评价指标,设计了正交实验,得飞灰、陶泥、石英砂、长石最佳质量配比为20%、58%、12%、10%。选择最佳配比坯体,分别在920、940、960、980、1 000 ℃下煅烧。920 ℃煅烧后制品抗压强度达到MU10等级(MU10 表示砌块抗压强度平均值不小于10 MPa);940~1 000 ℃煅烧后所得制品表观质量良好,抗压强度达到MU15 等级,吸水率满足抗风化的要求。

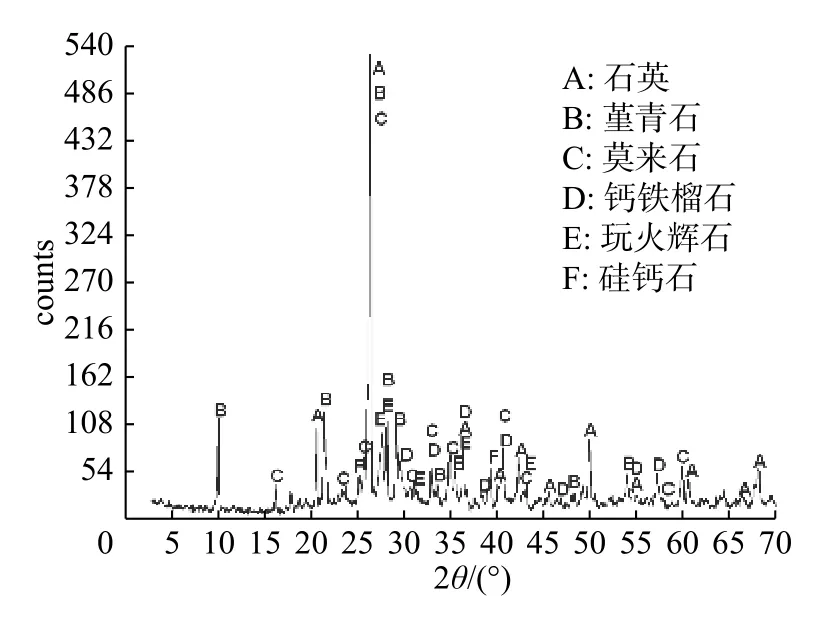

坯体在920 ℃煅烧后所得成品的XRD 图谱见图5,成品的主要晶相包括石英(QTZ)、莫来石(MLT)、堇青石(CDR)、硅灰石(RKN)、顽火辉石(EST)与钙铁榴石(ADD)。与920 ℃煅烧成品相比,坯体在940 ℃煅烧后的成品XRD 图谱(见图6)分析显示,坯体在煅烧过程中QTZ 与氧化铝等其他组分反应生成了MLT、CDR 等硅酸盐,进而在XRD 图谱上出现衍射峰,且含量随着温度由920~940 ℃的升高而增加,说明合成反应不断进行。

图5 920 ℃烧成的烧结砖XRD 分析Fig. 5 XRD analysis of bricks sintered at 920 ℃

图6 940 ℃烧成的烧结砖XRD 分析Fig. 6 XRD analysis of bricks sintered at 940 ℃

坯体在960 ℃煅烧后成品的XRD 分析结果(见图7)说明部分生成的CDR 与MLT 转变为玻璃体,且部分QTZ 发生了转化。但从XRD 图谱中并没有发现其他新物相的生成,且QTZ 在的衍射峰强下降了10%,说明QTZ 转变为MLT 与QTZ 的化合反应继续进行。分析其原因是生成的部分MLT 与CDR 转变成了玻璃体,从而使得它们的结晶程度减小了。980 ℃烧成的烧结砖XRD图谱(见图8)说明QTZ 转化为MLT 与CDR 的化合反应仍在继续,CDR 与MLT 的玻璃化过程也在逐步加剧。

图7 960 ℃烧成的烧结砖XRD 分析Fig. 7 XRD analysis of bricks sintered at 960 ℃

图8 980 ℃烧成的烧结砖XRD 分析Fig. 8 XRD analysis of bricks sintered at 980 ℃

坯体在1,000 ℃煅烧后所得成品的XRD 图谱见图9,与920~980 ℃煅烧后的成品相比,其最大的特点是玻璃相含量明显增加而晶相含量明显减少。主要原因是,随着煅烧温度的升高使得生成的晶相CDR 与MLT 熔融转化为玻璃相,这一过程能把飞灰中的重金属固化在玻璃体中,大大减小了飞灰的浸出毒性。920~1 000 ℃煅烧后所得制品的红外光谱分析结果见图10,制品中所含有的原子基团为:Si-O、Si-O-Si、[SiO4]4-、[SiO3]2-、[SO4]2-、Al-O、[AlO6]9-。烧成温度由920 ℃上升到940 ℃时,晶相吸收峰的面积比增大,说明制品中的结晶相增加。940~1 000 ℃晶相吸收峰的面积比随温度的升高而逐渐减小,说明制品中的结晶相减少。

图9 1 000 ℃烧成的烧结砖XRD 分析Fig. 9 XRD analysis of bricks sintered at 1 000 ℃

图10 920~1 000 ℃烧成的烧结砖红外光谱分析Fig. 10 IR analysis of bricks sintered at 920~1 000 ℃

920~1 000 ℃煅烧所得制品的XRD 分析与IR 分析显示,随着煅烧温度的升高QTZ 逐步转化为CDR、MLT 等硅酸盐,920~940 ℃之间晶相含量增加,940~1 000 ℃之间晶相含量逐步减少而玻璃相明显增加。主要原因是,MLT 与CDR 等晶相在940 ℃以上的高温下转化为亚微观的晶胚形态熔于玻璃相中。

2.3 920~1 000 ℃煅烧成品中重金属浸出毒性与二噁英分析

坯体及烧结砖成品的毒性分析结果(见表2)显示,坯体中Hg 和Pb 浸出毒性超标,其他重金属浸出毒性均低于标准值。920~1 000 ℃煅烧后所得成品的重金属浸出毒性均达标且随着煅烧温度的升高各重金属浸出毒性均不同程度地减少,说明烧结过程及烧结温度的升高有利于重金属的固化,大大降低了重金属的浸出毒性。之前的晶相分析也显示,当温度高于940 ℃时,部分晶相发生熔融转化为玻璃相,把重金属包裹在玻璃相中,从而降低了重金属的浸出量。

表2 920~1 000 ℃煅烧成品中重金属浸出毒性分析结果Tab.2 Leaching toxicity analysis of heavy metals from bricks sintered at 920~1 000 ℃ mg/L

高温能有效分解二噁英,研究表明二噁英500 ℃时开始分解,800 时加热21 s 即可完全分解[11]。结砖煅烧温度超过900 ℃,二噁英已全部分解,煅烧成品中不含有二噁英。

3 结语

飞灰主要矿物成分是钙硅酸盐、铝硅酸盐等,属二氧化硅-三氧化二铝-金属氧化物体系,可用于制烧结砖。飞灰中含有类玻璃微珠,玻璃相含量超过50%;烧结砖主晶相是石英、莫来石、堇青石、硅灰石、顽火辉石与钙铁榴石。煅烧温度高于940 ℃时,部分晶相熔融转化为玻璃相,使得晶相含量减少玻璃相增加。烧结砖重金属浸出毒性均达标,且随着煅烧温度的升高重金属浸出毒性不断减小,说明烧结过程对重金属起到很好的固化作用。