不同工况下掘进机截割性能多目标优化

2023-09-27张洪清韩振国马传斌王国徽孙安磊蒋泽旭

张洪清,韩振国,马传斌,王国徽,王 斌,孙安磊,谢 苗,蒋泽旭,吴 霞

(1.扎赉诺尔煤业有限责任公司 生产技术部,内蒙古 满洲里 021400;2.扎赉诺尔煤业有限责任公司灵露煤矿,内蒙古 满洲里 021400;3.扎赉诺尔煤业有限责任公司铁北矿,内蒙古 满洲里 021400;4.辽宁工程技术大学,辽宁 阜新 123000)

近几年我国煤炭开采智能化发展速度逐步加快,综掘工作面的无人化发展研究也在相应展开。而随着生产需求对掘进效率、掘进安全的要求的逐渐提升,如何通过现代机械设计理论和计算机优化设计方法实现掘进效率提升的同时降低研究成本和保障研究结果可靠成为未来的发展趋势[1-3]。国外专家学者主要针对采煤机的运动参数优化问题展开了谈论,对粉尘量及生产率的影响归结为采煤机截割深度和滚筒转速,鲜有研究悬臂式掘进机截割运动参数优化问题[4-6]。国内专家学者在基于截割性能的采煤机、掘进机截割部结构参数优化方面的研究成果较为丰富[7,8],但是针对截割部运动参数优化仍有较大研究空间。部分学者在研究截割运动参数的优化问题时,忽略了待截割断面的组织结构的复杂性和特殊性,在截割较硬煤岩和软岩时截割部性能在不同方面表现出较大差异[9-11]。因此,本文考虑不同截割工况对截割性能的影响不同,利用线性加权法对夹矸煤岩和普通煤岩截割过程的截割运动参数进行优化设计,考虑实验成本和实际截割过程中干扰项较多,因此本文拟使用仿真实验的方法对优化设计结果进行验证。

1 截割性能指标

1.1 截割载荷

煤是一种非均质性材料,煤的破碎过程是一个不确定性过程。镐齿通过截齿以一定角度和速度楔入煤岩,当镐齿截割煤岩时齿尖接触煤岩产生的压力超过一定值,煤岩产生破碎,并且破碎的面积会随着镐齿楔入逐渐增大[12,13]。

图1 截齿破岩过程

单个截齿截割力模型:

σ=0.4σc+5.65σt

(2)

式中,Fci为无截槽影响时最大截割力,N;σc和σt分别为煤岩抗压强度和抗拉强度,MPa;φ为截齿锥角,(°);γa为截割角,(°);φr为煤岩与截齿之间的摩擦角,(°);hi为截齿截割厚度,mm。

式中,v为截齿齿尖处摆动速度,m/min;m为同一条截线上的截齿数;n为截割头转速,r/min;φi为截齿的位置角,rad。

法向力可用下式计算:

式中,φr为煤岩内摩擦角:

式中,c为煤岩煤岩内聚力。

摆动截割时,纵轴式掘进机截割头上第i个截齿的三个方向分力分别为:

式中,Fni为单个截齿的法向阻力,N;εti为截齿的歪角,(°)。

图2 截齿受力分析

截齿受力分析如图2所示,摆动截割时,截割头处于某一位置时的三向力Ra、Rb、Rc,和截割头转矩Mc由下式计算:

式中,nt为处于截割区的截齿数;ri为齿尖所在截面半径,m。

通过截齿力的数学模型分析,主要影响截割性能的参数是Fb和截割力矩Mc,截割力变化和截割力矩变化如图3、图4所示。

图3 截割力变化趋势

图4 截割力矩变化趋势

1.2 截割比能耗

截割比能耗即为截割头截割一定体积的煤岩体所消耗的能量,此参数是反应截割性能的重要参数:

式中:Hω为截割比能耗,MJ/m3;D为截割头平均直径,m;n为截割头转速,r/min;M0为减速器输出转矩,N·m;μ*为煤岩松散系数;A为截割头断面面积,m2;L为参与截割的截割头体长度,m。

比能耗变化趋势如图5所示,从图5可看出,随截割头转速增大截割比能耗上升速度逐渐加快,这一变化规律可为优化过程提供验证参考。

图5 比能耗变化趋势

1.3 截割头理论生产率

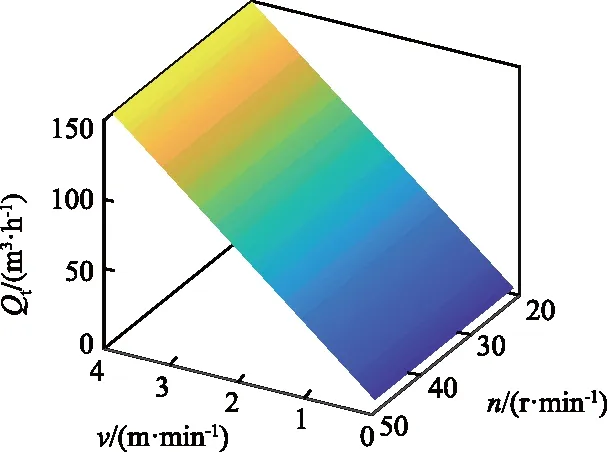

截割头生产率是指单位时间内截割头截割出的煤岩的总量,能够直接反映截割头的生产效率,是衡量截割头截割性能的最直接的因素,理论生产率与截割头转速无关[14-16]。生产率变化趋势如图6所示。

Qt=60μ*ALv

(9)

式中,Qt为截割头理论生产率,m3/h。

图6 生产率变化趋势

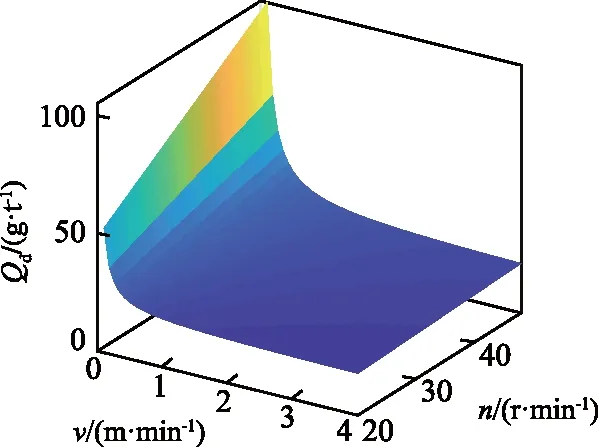

1.4 截割产尘率

截割产尘率Qd为:

产尘量变化趋势如图7所示。

图7 产尘量变化趋势

2 优化设计模型

1)设计变量。选择截割头运动参数:转速n,摆速v等参数作为设计变量,即:

(11)

2)约束条件。为了减少计算量,根据事实和经验对设计空间进行约束。

3)目标函数。通过对截割部的仿真以及现场实测经验数据的分析,截割头产生的截割力越小、截割转矩越小、截割比能耗、理论生产率和产尘量最大为目标建立函数模型[17-19]。

运用fgoalattain优化函数求解不同工况的截割运动参数[20]。考虑实际和生产经验,正常煤层和夹矸煤层截割载荷、截割转矩、截割比能耗、生产率和产尘量的目标向量通过求解单个目标函数最优解得到,分别为[60.44,152.13,0.8054,-149,10]和[121.32,517.73,0.5981,-125,10],权重系数分别为[0.1,0.1,0.5,0.2,0.1]和[0.2,0.2,0.1,0.45,0.05]。

3 截割仿真实验

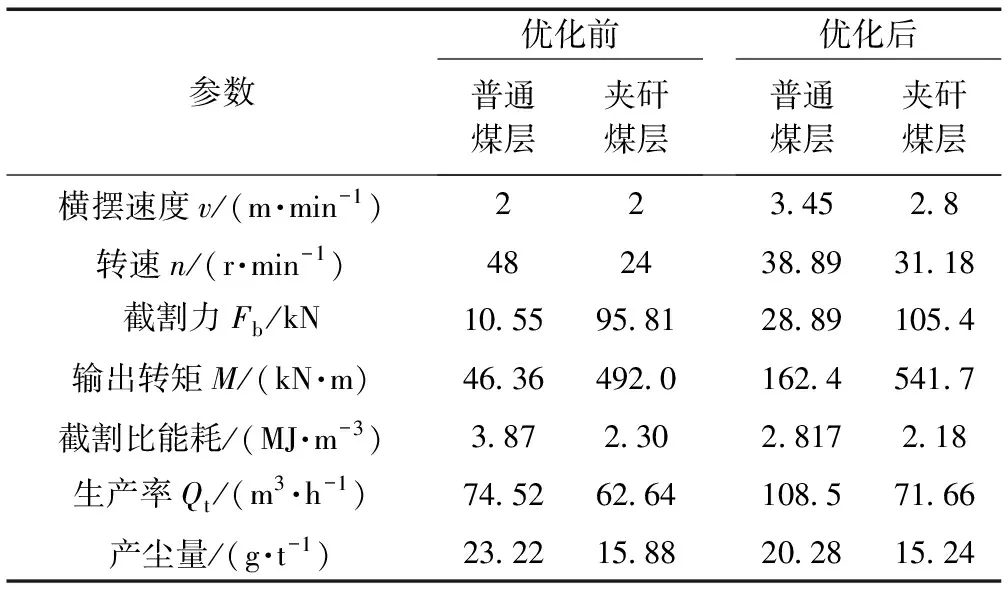

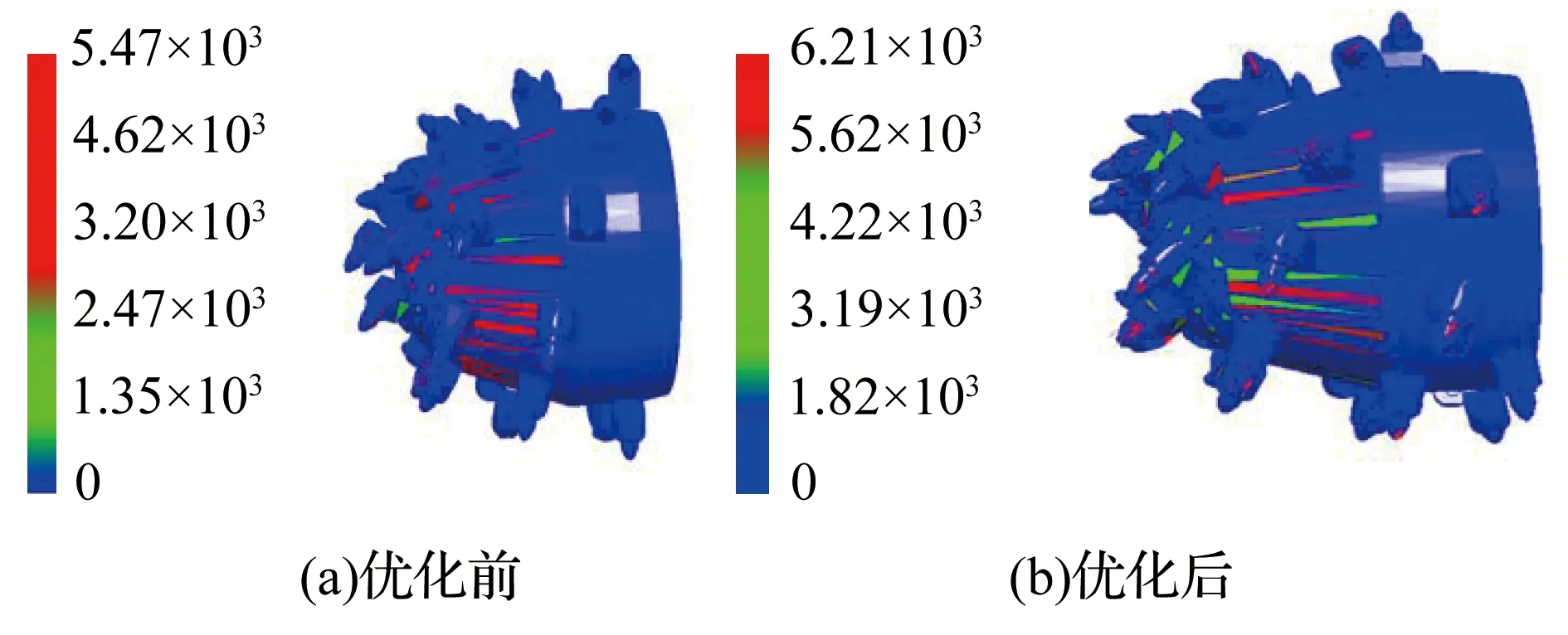

为验证优化后参数的有效性,建立该型号掘进机截割三维模型,在仿真软件EDEM中对优化前后的夹矸煤层的截割过程进行仿真试验。夹矸煤层优化前后截割头运动参数见表1。优化前后截割部受力情况如图8所示。

表1 夹矸煤层优化前后截割头运动参数及性能

优化前后截割力对比如图9所示,优化前后生产率对比如图10所示。通过仿真结果获取截割过程中截割头的各向载荷、负载转矩以及截落颗粒的数量,用颗粒数量的总和表征生产率。从图9、10可知,优化后截割部的截割力更大,可以有效提高截割效率,同时生产率也得到提高。从表1也可以看出,经过优化以后的截割部运动参数更为合理,各方面性能参数达到综合最优。

图8 截割部受力情况

图9 优化前后截割力对比

图10 优化前后生产率

4 结 语

为了实现掘进机高性能截割、高效率生产和保证良好的截割环境,本研究通过分析截割运动参数对截割性能的影响趋势,并结合生产实际和经验得出MATLAB的多目标优化算法中各目标权重系数。通过EDEM软件对优化前后的运动参数产生的截割效果进行验证,可以明显看出,经过参数优化匹配之后,截割头的截割能力增强了10%~70%,截割比能耗降低了5.5%~37.4%,生产率提升了14.4%~45.59%,产尘量降低了4.2%~13.4%。由于实际条件总是复杂且影响因子等参数难以测得,因此本文提出的多目标优化方法和各系数的选取与实际结果可能产生轻微的偏差,但对掘进机运动参数优化以及智能化掘进具备较好的研究价值。