短壁充填工作面采空区顶板运移规律及充填体应力响应特征研究

2023-09-27王俊峰董智宇

刘 冲,王俊峰,董智宇,刘 硕,周 斌,魏 吉

(1.太原理工大学 矿业工程学院,山西 太原 030024;2.山西新元煤炭有限责任公司,山西 晋中 045400)

近年来,为积极推动矿井绿色高效发展,以矸石充填为代表的绿色开采工艺在各个矿区广泛应用。因部分充填工作面除消化采掘过程中产生的矸石外还兼顾着解放“三下压煤”的任务,所以对充填完成后采空区覆岩运移规律的研究是优化充填工艺、评价充填效果的重要课题之一。众多学者[1-5]对采空区顶板与充填体之间的相互作用关系进行了较为系统的研究,相关研究成果有效保证了矸石充填回采工艺的推广运用,填开采覆岩移动变形特征及控制,文献[6-8]分析了充填体压缩率对顶板岩层活动规律的影响,并考虑了该条件下关键层的稳定性及其对上覆岩层移动变形的影响。文献[9]提出了等价采高理论,分析了矸石充填开采矿压显现特点,并分析了密实充填采煤岩层移动规律[10]。文献[11,12]基于弹性地基梁理论,建立了充填综采覆岩关键层力学模型,揭示了充填材料与关键层变形的关系。文献[13-16]研究了超高水材料开放式充填的作用机制,得出了超高水充填顶板岩层移动变形规律。文献[17]应用弹性地基梁理论,建立了膏体充填开采顶板岩梁力学模型及其微分方程,分析了膏体充填控制覆岩移动变形的力学机制。文献[18-27]对长壁研石充填开采顶板岩层移动特征进行了模拟试验,认为充填体能限制直接顶变形、断裂和冒落,基本顶以弯曲下沉的形式随直接顶运动。但是由于受监测手段的限制以及理论研究的局限性,大量的研究仍停留在理论推导及数值模拟的层面。因此以矿压实测数据为基础,深入分析采空区顶板与充填体矸石力学性能的动态演化关系,对于揭示充填矸石对顶板沉降变形的控制机理,丰富矸石充填工艺的基础理论具有一定的参考价值。

1 工作面概况

新元矿3211工作面开采3号煤层,煤层平均厚度2.1 m,埋深约556 m,工作面采长65 m,可采走向长340.3 m,可采储量6万t,按80%的充填效率测算预计消化矸石5.87万t,充填矸石主要来自邻近的采区回风大巷。煤层伪顶为高岭石泥岩,平均厚度1.01 m;直接顶为砂质泥岩,平均厚度5.94 m;基本顶为粗砂岩,平均厚度2.40 m。直接底为深灰黑色泥岩,平均厚度2.95 m;基本底为浅灰色细粒砂岩,平均厚度1.6 m。工作面位置如图1所示。

图1 3211工作面布置平面

该工作面主要设备有ZC16000/16/31型固体充填支架、SGZC730/200型底卸充填刮板机、DZQ80/30/37型矸石转载机。设计采用“边采边充”的作业形式,即矸石充填作业紧随采煤作业进行,割煤机割煤后调整充填支架后部充填刮板输送机,依次开动工作面充填刮板输送机、矸石转载机、运矸带式输送机等运输设备,进行采空区充填,充填工作主要靠充填刮板输送机和推压机构共同完成。液压支架尾部设计有专用夯实机构,以提高采空区充填体矸石的密实度,工作面的实际充填率为80%。

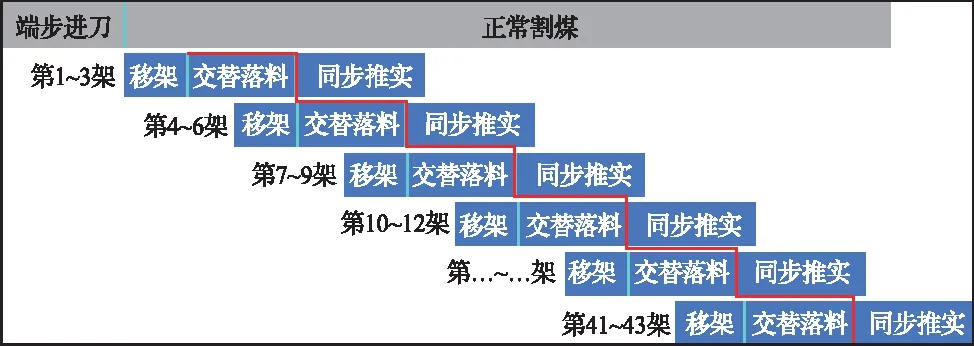

为提高充填效率和充填效果,采取“成组移架、交替落料、同步推实”的工序:①成组移架,每班按照正规循环割煤,每3架为一组,割煤后将第1组充填支架向前推移一个步距,开始充填作业,每组支架同步动作,提高充填效率和充填效果,正规循环作业启动后,端部进刀不影响后部充填,采充可平行作业;②交替落料,从充填输送机机尾向机头方向依次充填,即先打开第1组充填支架底卸刮板机机尾的卸料孔,对该段架后采空区充填,待第1组卸料孔对应的架后区域矸石充填至1/3高度时关闭卸料孔,打开第2组卸料孔进行落料,沿工作面向机头方向交替落料,保持落料的连续性;③同步推实,第1组支架卸料孔关闭后,启动推实机构推压矸石,该组进行推实作业时不影响下组支架的落料,保证推实与落料同步进行,每组支架循环3次落料、推实动作,按照该工序依次作业完成1个循环,如图2所示。

图2 固体充填作业工序

2 采空区顶板运移规律实测及充填体应力响应分析

2.1 传感器布置

为监测3211工作面采空区充填体的应力响应特征及顶板下沉规律,初采期间在采空区布置GPD30型充填体应力传感器和GUD500型位移传感器。为保障GUD500型顶板位移传感器的完好性,在安装前需将其放置在专用的预制柔模体内,信号传输线路采用中空钢管进行保护。传感器数据经过通讯分站、通讯主站后最终经工业环网上传至地面数据中心。

2.2 顶板位移变化规律及充填体应力响应特征

充填体应力响应及顶板下沉规律实测曲线如图3所示。由图3可知,顶板下沉量与充填体应力变化呈明显的阶段特性:在工作面推进18 m后,顶板的沉降速率较大,累计沉降值为273.2 mm,占整个观测周期的60%,主要原因是矸石充填后,在顶板与充填体之间存在较大的自有空间,顶板下沉运动不受矸石体的制约;在工作面推进至20~36 m,该阶段顶板的沉降速率逐渐减小,主要原因是充填矸石内部空隙被逐渐挤压密实,充填体承载能力逐渐提高,对顶板的下沉变形产生了明显的反向约束作用;工作面推进至38~104 m处,该阶段顶板下沉速率在0.8~4.65 mm/m附近震荡徘徊,顶板下沉量稳定在450 mm,充填体压应力值达到2.48 MPa;工作面在推过传感器布设点106 m后,顶板的沉降量基本稳定在455 mm,沉降速率趋近于0 mm/m。

图3 充填体应力响应及顶板下沉规律实测曲线

充填体应力变化与顶板沉降规律基本相似,根据测点与工作面相对位置关系的不同可分为四个阶段。在0~18 m段充填体应力仅为0.85 MPa,主要原因是此时充填体尚未与顶板完全接触,传感器采集到的应力主要以矸石自重为主。在20~36 m段应力值由1.17 MPa增加至2.01 MPa,此阶段平均应力递增速率为0.04 MPa/m,主要原因是矸石充填体对采空区顶板的承载作用逐渐增强;在38~104 m阶段,应力增量为0.43 Pa,并且呈现出小幅震荡递增的趋势;在推过测点106 m后,充填体应力趋稳收敛,并稳定在2.54 MPa,应力增速率趋近于0。

2.3 矸石充填体力学特性分析

将充填体下沉量与切巷原始高度的比值作为应变值,记作ε,传感器采集到的对应时段的压力数据作为应力值,记作σ,绘制以充填体为研究对象的应力—应变全程曲线。

由测试结果可知,在整个监测周期内充填体的应力应变并非呈明显的线弹性变化趋势。在应变值小于0.103的区间内,应力值基本维持在0.3 MPa,在应变值大于0.103后,应力值呈指数递增。

为科学表征充填体矸石随工作面回采期间力学性能变化规律,引入压缩模量,其计算方式为应力与应变的比值,即应力-应变曲线的斜率。充填体压缩模量变化曲线如图4所示,由图4可知矸石充填体压缩模量呈明显的阶段特性,可划分为基本不变、快速递增、增速延缓、震荡趋稳四个阶段,各阶段的平均压缩模量分别为24.5,39.6,55.5,67.6 MPa,压缩模量逐渐增大充分说明充填体呈现出明显的应变硬化特性。

图4 充填体压缩模量变化曲线

3 充填开采条件下采空区顶板运移机理

矸石充填入井下采空区后,充填支架上的夯实机构对充填体进行夯实,使采空区充填体更加密实。在密实充填情况下,采空区充实率很高,顶板最终的下沉量不大,在一定条件下,顶板岩梁会形成一种连续曲型梁。建立顶板与充填体相互作用分区模型,如图5所示。

图5 顶板下沉力学模型

在工作面向前推进过程中,顶板由于受到上覆岩层载荷逐渐弯曲下沉,对充填体产生压缩作用,此期间顶板下沉最为活跃。充填体对顶板下沉的抵抗力随时间推移和充填步距的累积逐渐增大,形成一个充填体成型区域,直到顶板的下沉将充填体压实。顶板下沉进入稳定期后,充填体变得十分密实,上覆岩层对顶板的载荷与充填体抵抗顶板下沉的作用力处于一个相对平衡状态。随着充填工作面推进,顶板下沉始终经历一个下沉活跃到稳定的循环,后方的充填体也相应周期性的从充填体成型区到压实区的过渡,具有良好连续性的顶板曲型梁也随着工作面不断向前移动,最终采空区充填体压实区域越来越大,使上覆岩层形成弯曲带和裂隙带,并不断向前发展、向上传导。

由以上分析可知,矸石充填采场矿压显现和覆岩运动具有一定的时空特性。在采煤充填过程中,上覆岩层的空间运动达到新平衡状态的过程既包含着时间因素,又和采场充填的速度和距离、充填体密实度等因素密切相关,而矿压显现也随着覆岩运动而经历活跃到稳定的变化过程。顶板下沉、矿压显现和充填体的压实是一个渐变的时空过程,即距离工作面越远,表明物料充入采空区的时间越久,矿压显现和顶板下沉活动越趋近稳定,受压后的充填体密实度也越高。而采空区充填体与工作面距离的长短,也侧面反映了采煤充填推进的时间性,即距离工作面越近,充填体充入采空区的时间越短,形成的强度越低,越不能抵抗顶板的下沉,导致此期间顶板下沉活跃,矿压变化明显。综上所述,充填采场矿压显现和覆岩运动具有一定的时空变化规律以及阶段性分明特征,具体表现如下:

1)自由沉降阶段:矸石从后部溜槽充填进入采空区后,虽然经过了支架尾部夯实机构的初步夯实,但是在顶板与矸石体之间还存在一定高度的自由空间,并且矸石充填体之间空隙度较高,碎胀特性明显,此时顶板的载荷主要由周围待采空间的煤体承担,矸石基本不对顶板的回转、下沉运动产生反向约束作用。此阶段传感器采集到的数据波动主要是由矸石的自流运动等局部微荷载造成的,所以应力传感器采集到的数值偏低。

2)约束下沉阶段:随着工作面的推进,前期充填的矸石在经历顶板弯曲下沉运动后开始逐渐被挤密压实,对顶板的反向约束作用力逐步提升,受此影响顶板的沉降速率大幅减少,充填矸石在控制顶板覆岩结构运动过程中开始发挥关键性作用。

3)缓慢沉降阶段:充填矸石受顶板荷载作用被挤密压实后,承载能力显著提高,该阶段内顶板下沉速率持续递减小,绝对下沉量在呈现小幅震荡攀升。

4)蠕变阶段:矸石内部空隙被完全压实,顶板下沉运动基本结束,充填体应力值趋稳收敛,矸石进入蠕变阶段。

4 充填区域全空间顶板沉降规律数值模拟研究

受监测手段及传感器布设数量的限制,此次现场采集到的数据只能表征工作面中部顶板及充填体矸石的应力响应特征及位移变化规律。为系统研究回采期间采空区充填矸石体沿工作面倾向方向的分区承载特性,以3211工作面的地质资料为背景,运用FLAC3D模拟软件建立数值模型(长×宽×高=95 m×300 m×16 m)。

模型中充填体矸石的力学性能以现场实测数据为基础进行试错还原,最终选取充填体的主要力学参数(密度ρ=2050 kg/m3、体积模量G为0.072 GPa、剪切模量0.039 GPa、内摩擦角41°、粘聚力0.9 MPa、抗压强度0 MPa)在工作面中部顶板沉降值这一指标上相差50 mm,所以可信度较高。本次在模型中沿工作面倾斜方向布置一条位移测线、沿工作面推进方向以10 m为间隔纵向布置5个测点,以上所有应力测点均布置在工作面直接顶岩层中采用history命令对一个采充循环后计算平衡的数据进行动态采集,工作面测点布置如图6所示,因篇幅限制只列出相关数据提取结果。

图6 工作面测点布置

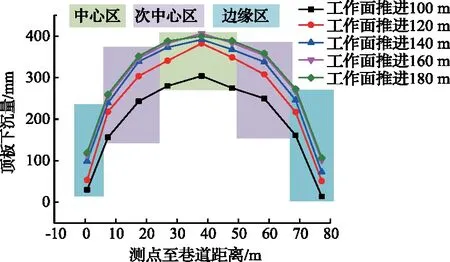

随着工作面的推进,采空区顶板的下沉量不断增大,工作面倾向方向顶板位移的最终形态呈抛物线型,其中最大值出现在工作面的中部,边缘区顶板由于由区段煤柱的支撑所以变形量相对较小。通过对比监测周期内各测点的最终位移量可以知,中心区最大(400.2 mm)、次中心区较小(平均372 mm)、边缘区最小(平均189.5 mm),如图7所示。该分布规律对采空区充填体矸石的力学性能有着较为重要的影响,因采空区中部顶板的挠曲变形最大,所以该区域内充填矸石一般接顶较早,密实度较高、压缩模量值较大;边缘区顶板在区段煤柱的支撑作用下位移量较小,矸石密实度及压缩模量较小;次中心区矸石的密实度和压缩模量值介于中心区和边缘区之间。

图7 工作面走向方向顶板位移曲线

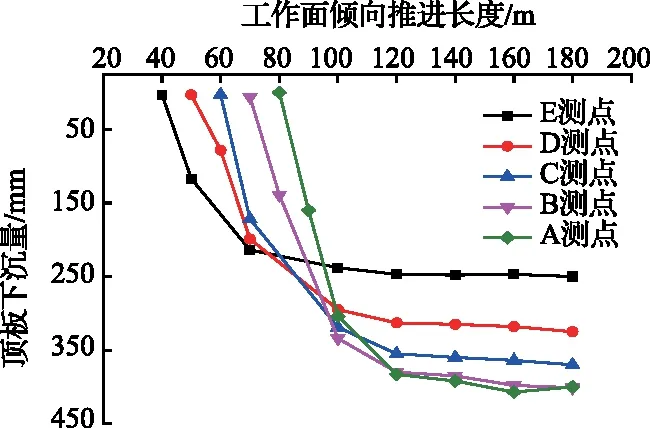

沿工作面推进方向的A-E测点顶板位移变化曲线如图8所示,各测点变化趋势基本一致,位移变化曲线的分界点均出现在滞后测点100 m的位置,通过对比各测点监测周期内的最终位移值可以发现,与工作面切巷相对距离越大,顶板下沉量越大,工作面测点A(400.2 mm)是测点E(250.1 mm)的1.6倍。

图8 工作面倾向方向顶板位移变化曲线

5 结 论

1)采空区顶板下沉与充填体矸石受力呈明显的阶段特性,在0~18 m区间内为自由沉降阶段、20~36 m区间内为约束沉降阶段、38~104 m区间内为缓慢沉降阶段、大于106 m后为蠕变下沉阶段。

2)随着工作面的推进采空区充填矸石呈明显的应变硬化特性,最终矸石的压缩模量为67.6 MPa。充填体矸石的应力-应变曲线阶段特征明显,在应变值小于0.103的区间内,应力值基本维持在0.3 MPa,之后应力值呈指数递增。

3)沿工作面倾向范围内最终的位移变化曲线呈抛物线状,中心区最大(400.2 mm)、次中心区较小(平均372 mm)、边缘区最小(平均189.5 mm)。在工作面推进方向随着测点与切巷相对距离的增加,顶板位移量也逐渐递增。