超音速火焰喷涂钴/碳化钨涂层替代爆炸喷涂工艺分析与验证

2023-09-27蒋玉平罗朝勇张策

蒋玉平 罗朝勇 张策

中国航发成都发动机有限公司 四川 成都 610503

引言

爆炸喷涂是利用可燃气体爆炸产生的冲击波能量,将待涂覆的粉末颗粒加热加速,轰击到基体表面形成涂层的方法。

超音速火焰喷涂(High Velocity Oxy-fuel Spraying Process,HVOF),它是在爆炸喷涂基础上发展而来的一种新喷涂技术。超音速火焰喷涂是将助燃气体与燃烧气体在燃烧室中连续燃烧,燃烧的火焰在燃烧室内产生高压并通过与燃烧室出口连接的膨胀喷嘴产生高速焰流,喷涂材料被送入高速射流中被加热、加速喷射到经预处理的基体表面形成涂层的方法[1]。超音速火焰喷涂以其超高的焰流速度和相对较低的温度,在喷涂金属碳化物和合金等材料方面具有明显优势[2]。

某型轴承座零件由于需要在高抗耐磨条件下使用,因此设计采用爆炸喷涂钴/碳化钨(Co/WC)涂层。目前公司无爆炸喷涂加工设备,但考虑到超音速火焰喷涂是在爆炸喷涂基础上发展而来的一种新喷涂技术,且公司目前拥有多台超音速喷涂设备,具备丰富的超音速喷涂加工经验,因此拟采用超音速火焰喷涂钴/碳化钨作为爆炸喷涂钴/碳化钨的替代工艺。同时,随着国内外涂层材料生产能力的飞速发展,具备热喷涂用钴/碳化钨(Co/WC)粉末制造能力的供应商越来越多,但各供应商生产的粉末材料性能参差不齐,目前国内对不同供应商生产的粉末材料喷涂工艺性能差异研究较少[2]。本文拟采用进口HVOF设备,选取国内外热喷涂粉末材料优质供应商生产的钴/碳化钨粉末进行喷涂工艺试验,开展工艺性能对比,确定性能最佳的粉末以及可用备选粉末,并对比分析超音速火焰喷涂钴/碳化钨涂层与爆炸喷涂钴/碳化钨涂层性能,最终确认可用超音速火焰喷涂钴/碳化钨涂层替代爆炸喷涂钴/碳化钨涂层,为后续产品加工提供技术参考。

1 试验材料与方法

1.1 试验材料

试验粉末采用北京矿冶科技集团有限公司金属材料研究所、自贡长城硬面材料有限公司、欧瑞康美科公司不同粉末,主要成分、粒度组成见表1。试片材料选择Inconel718,金相试样和硬度试样的尺寸为25.4mm×25.4mm×2.5mm,黏接拉力强度试样的尺寸为φ25×6mm。

表1 各粉末材料成分、粒度分布

1.2 试验方法和内容

采用HVOF分别制备高硬度高结合强度的钴碳化钨(Co/WC)涂层。HVOF喷涂设备采用美国DeloroStellite公司Jet-KoteⅢ,喷枪JK3000。采用ABB机械手自动喷涂。气体采用高纯度的Ar、H2和O2,送粉气体为氩气。

喷涂前先用丙酮清洗试样表面,然后采用自动吹砂机60#的棕刚玉对试样表面进行粗化处理。

不同粉末采用HVOF喷涂优化工艺参数分别制备钴碳化钨(Co/WC)涂层,使其性能硬度达到1050~1350HV100gf以上,结合强度≥65Mpa。再检测其金相组织、性能,其中孔隙率≤1.5%[3]。

采用WDW-100拉伸试验机ASTMC633标准检测涂层结合强度;显微硬度值取10次测量的平均值。采用Apreo S扫描电镜(SEM)和能谱分析仪(EDS)对试样涂层断口形貌及成分进行分析;采用图像分析法测量涂层孔隙率,为10次测量的平均值;氧化物含量采用图像分析法测量,为10次测量平均值;采用LM-700AT显微硬度计测量涂层显微硬度,载荷为100g,加载时间为10s,测量结果为十点平均值。

2 试验结果和分析

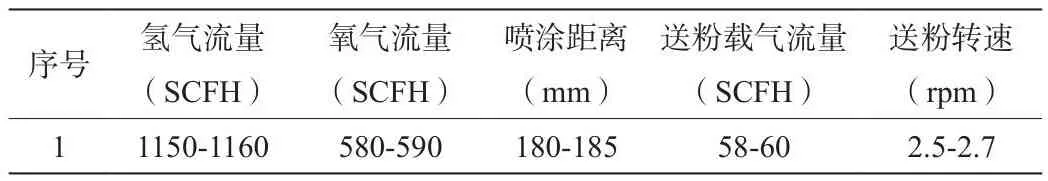

2.1 采用美科Metco72F-NS粉末

采用超音速火焰喷涂Metco72F-NS,按已成熟应用的工艺参数表2进行喷涂[4],试样按HB 7627-1998检测,其结果见表3,从结果来看涂层显微硬度、结合强度、富钴相等满足要求,但涂层孔隙率难以达到小于1.5%的要求,同时显微组织中偶尔会出现裂纹,不满足HB 7627-1998要求[5]。

表2 Metco72F-NS喷涂工艺参数

表3 Metco72F-NS喷涂试验结果

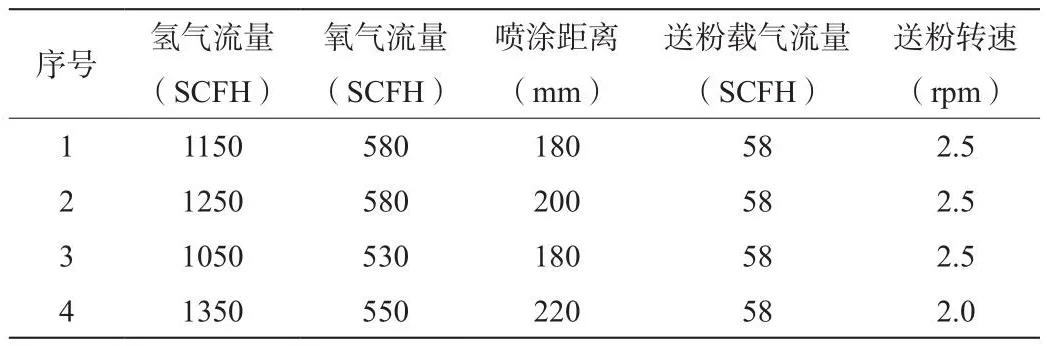

2.2 采用美科Metco73F-NS-2粉末

参考粉末供应商类似粉末推荐参数结合焰流燃烧状况[6],设计了多组喷涂Metco73F-NS-2粉末工艺参数,其中典型工艺参数见表4,检测其性能,其结果见表5。

表4 Metco73F-NS-2喷涂工艺参数

表5 Metco73F-NS-2喷涂试验结果

从上述结果可以看出,4组工艺参数实验结果均满足HB 7627-1998要求,其中第2组试验结果孔隙率,结合强度更高[7],其中氢、氧气比第2组更高或更低、喷涂距离更远或更近、送粉转速更低或更高的参数喷涂结果均比第2组孔隙率更高。因此可认为第2组参数为Metco73F-NS-2最佳喷涂工艺参数,其性能为最佳性能。

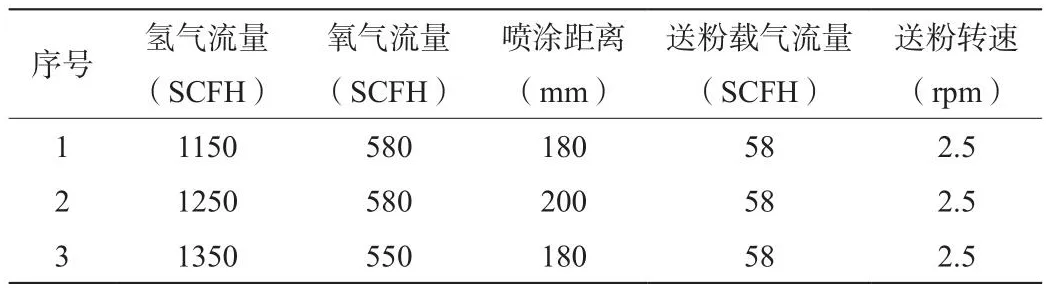

2.3 国产碳化钨/钴聚合粉末

参考粉末供应厂家推荐参数结合焰流燃烧状况,设计了多组喷涂碳化钨/钴聚合粉末工艺参数,其中典型工艺参数见表6,检测其性能,其结果见表7。

表6 碳化钨/钴聚合粉末喷涂工艺参数

表7 碳化钨/钴聚合粉末喷涂试验结果

从上述结果可以看出,第3组试验结果孔隙率最低,可认为第3组参数为碳化钨/钴聚合粉末最佳喷涂工艺参数,其性能为最佳性能。但3组工艺参数实验结果孔隙率均不满足HB 7627-1998要求。

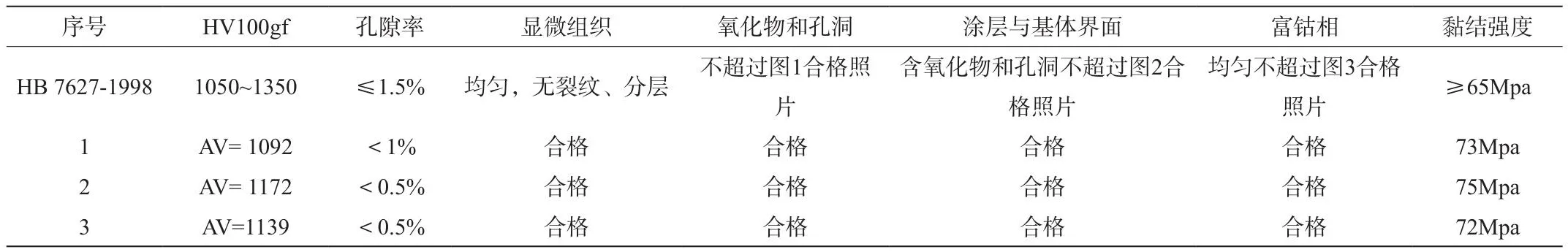

2.4 国产ZTC4252CA粉末

参考粉末供应厂家推荐参数结合焰流燃烧状况,设计了多组喷涂ZTC4252CA粉末工艺参数,其中典型工艺参数见表8,检测其性能,其结果见表9。

表8 ZTC4252CA粉末喷涂工艺参数

表9 ZTC4252CA粉末喷涂试验结果

从上述结果可以看出,3组工艺参数实验结果均满足HB 7627-1998要求。其中第2组试验结果孔隙率最低、结合强度最高,可认为第2组参数为ZTC4252CA粉末最佳喷涂工艺参数,其性能为最佳。

2.5 粉末对比

从显微组织均匀性、孔隙率、结合强度等性能要求对各涂层粉末进行对比,具体情况见表10。

表10 涂层性能检测结果

从对比结果可以看出,ZTC4252CA、Metco 73F-NS-2均能满足设计标准HB 7627-1998要求,其中Metco 73F-NS从显微组织均匀性、孔隙率、结合强度等性能来看,优于其他几种粉末。因此我们选择Metco 73F-NS-2作为进一步试验用粉末,同时国产粉末ZTC4252CA粉末可作为后续国产化技术储备粉末[8]。

2.6 超音速火焰喷涂与爆炸喷涂对比

通过超音速火焰喷涂与爆炸喷涂涂层的性能、生产成本、应用范围等对比,超音速火焰喷涂相对爆炸喷涂涂层性能相当,效率更高,环境影响较小[9],具体见表11。

3 结束语

根据超音速火焰喷涂工艺特点,选取了不同进口、国产钴/碳化钨涂层粉末材料开展喷涂工艺试验,通过试验分析验证,掌握了进口和国产粉末性能特点,并确定了最优涂层粉末及其工艺参数,为指导后续生产加工提供了数据支撑。超音速火焰喷涂钴碳化钨涂层性能与爆炸喷涂钴碳化钨涂层性能指标相当,效率更高,环境影响较小,具有更好的应用前景和推广价值,因此超音速火焰喷涂钴/碳化钨涂层可用于替代爆炸喷涂钴碳化钨涂层工艺。