基于X射线成像的喷油嘴内流特性试验

2023-09-26黄魏迪李理光吴志军

高 雅,黄魏迪,李理光,吴志军

(1.同济大学 汽车学院,上海 201804;2.日本产业技术综合研究所 能源与环境部门,日本 筑波市 3058564)

内燃机中的燃油喷射雾化与燃油在喷油嘴内部的流动特性以及喷油嘴喷孔出口附近的液核破碎过程密切相关.由于喷油嘴金属外壳的存在,可见光测量技术无法对燃油在喷油嘴内部的流动过程进行直接观察测量.目前相关的试验主要采用透明的、比例放大的非实际喷油嘴开展研究工作[1-2].在非实际喷油嘴研究的过程中,喷射压力、喷油嘴材料的表面特性与实际喷油嘴存在显著差异.非实际喷油嘴试验所获得的结果是否可以直接应用到实际喷油嘴当中目前仍然存在疑问.此外,采用非实际喷油嘴进行研究时,通常是将针阀的位置固定,分析固定针阀开度下喷油嘴内流的特性规律[3].这并不能准确地反映针阀运动的动态过程对于内流特性的影响.上述的不足与可动式针阀机构设计复杂、高压密封难度大等技术难题有关.

另一方面,在喷油嘴喷孔出口附近的液核破碎过程中,大部分质量的燃油集中在液核上.在液核的周围同时存在数量庞大、但质量较小的离散的液滴群.利用可见光观测手段对液核破碎进行观测时,入射光线会被液核周围的液滴群散射、吸收.导致可见光测量只能观察到液滴群的外围轮廓,而无法对液滴群内部的液核进行成像.目前,可见光测量手段主要适用于喷雾下流区域,即燃油液核破碎充分完成后液滴群雾化特性的研究[4].受此影响,学界尚未充分掌握液核破碎的机理,需要新的、有效的试验测量技术手段来解开这一长久以来的谜题.

近年来,同步辐射X射线技术成为了研究射流液核破碎现象的一种重要技术手段.与可见光相比,X射线波长短,不会被喷雾液滴群所散射;同时,同步辐射X射线提供的高能量和高亮度,可以保证高时间/空间分辨率,有利于对液核破碎这种小尺度、高瞬态的流动现象开展研究.基于该测试技术,目前已经开展了不少研究工作[5-6].然而利用同步辐射X射线测量技术,对实际喷油嘴的内流特性的研究还鲜见报道.特别是在结合针阀运动状态下的内流特性与液核破碎过程的同场测量试验方面,仍未看到相关的研究文献.

笔者利用同步辐射X射线测量技术,在美国阿贡国家实验室先进光子源(APS)的7ID-B线站开展了针阀运动状态下直喷汽油机真实喷油嘴的内流流动与射流液核破碎特性同场测量试验.研究过程中,首先在多个X射线光源参数条件下进行了图像拍摄,通过对拍摄图像的对比确定了最优的拍摄技术方案.在此基础上,进一步开展了试验测量与研究,并深入分析针阀运动、喷射压力以及喷孔结构对喷油嘴内流与射流液核破碎的影响,并进一步讨论了喷油嘴内流与射流液核破碎的关联.该研究可以为射流液核破碎机理研究提供重要的试验数据支持.

1 研究方法及试验装置

首先,将简要地介绍同步辐射X射线试验测量的基本原理以及所使用的试验测量系统.

1.1 研究方法

电子在同步辐射电子储存环内运动的过程中,当其运动方向发生偏转时就会沿运动的切线方向发射X射线.X射线经由光束线站的聚焦、调整以后进入试验线站.研究人员可以在试验线站内利用X射线进行相关的试验测量.

X射线穿过测试样品的过程中,其入射能量会被样品吸收,形成吸收衬度.吸收衬度与X射线所透过样品的质量相关.基于X射线吸收衬度开展燃油射流雾化特性研究时,可以通过吸收衬度计算出燃油喷雾的浓度分布[7];但是燃油喷雾的直径通常只有几个毫米至几十个毫米,而X射线能量高、穿透性强,这使得X射线透过燃油喷雾后的能量衰减程度较弱.实际试验过程中,需要进行上百次的重复测量,并将结果进行累计叠加以后才能获得较好的图像信噪比.因此,上述方法不适用于射流喷雾动态过程的观察研究.

除吸收衬度以外,X射线在穿过测试样品的过程中其相位改变也会发生改变,形成相位衬度,简称相衬.有研究表明[8],对于密度较轻的物质,X射线透过样品后相位衬度的差异较吸收衬度高出约3个数量级.此外,随着X射线能量的增大,X射线透过样品后的相位衬度与吸收衬度会逐渐减小,但是相位衬度减小的幅度较吸收衬度低[8].再次,相位衬度通常会在不同介质的界面上取得最大值.因此,相位衬度适用于开展高瞬态、多相流状态的射流液核破碎过程观察研究.

1.2 试验装置

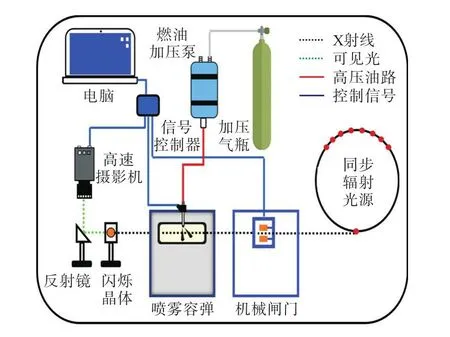

研究中所有试验均在美国阿贡国家实验室先进光子源的7ID-B线站进行.其主要光学参数参见文献[5].在7ID-B线站搭建的喷雾测量系统如图1所示,主要包括X射线成像拍摄系统、信号同步控制系统、燃料加压系统和喷雾容弹.

图1 基于同步辐射X射线相称成像的喷油嘴内流测量系统Fig.1 In-nozzle flow measurement using synchrotron X-ray

同步辐射X射线能量高、单位面积功率大及脉冲频率高,需要使用机械闸门将X射线进入成像系统的时长减小,通常减至10ms左右,以此控制成像器件的热负荷,防止烧坏.燃油加压采用HASKEL公司出品的M-71型气体加压泵.该泵的出口端燃油最高压力可以达到60.7MPa.在光路上添加特殊的光学晶体-闪烁晶体,以此先将X射线相位衬度转变为可见光的强度差异.高速摄影机与闪烁晶体通常成90°布置,两者之间安装一面45°反射镜.这种设置方式可以减少图像中的噪点以及防止X射线直接入射高速摄影机的光学镜头,造成损害.

喷雾容弹为长方形结构,容弹长边的两侧安装观察用视窗与视窗体.X射线在空气的传播过程中会被空气吸收而发生亮度衰减,为了减少X射线的亮度衰减,光路沿程安装铝管并抽取真空.同时,所有管路的视窗以及喷雾容弹的视窗均采用Kapton膜作为窗口材料.Kapton膜是一种聚酰亚胺的薄膜材料,具有非常低的X射线吸收系数,有利于减少X射线亮度的衰减,提高拍摄图像的质量;但是Kapton膜的耐压与耐热性远低于传统喷雾容弹的石英玻璃或蓝宝石玻璃视窗.研究中喷雾容弹的Kapton膜视窗的实际尺寸为12×30mm,其设计最高工作压力为2MPa(表压力).

1.3 试验条件

研究中所使用的喷油器为直喷汽油机用的电磁阀式喷油器.喷油嘴为特制3孔铝制喷油嘴(试验定制用).与钢制材料相比,铝制材料的X射线能量透过率更高,可以保证更多的光子透过喷油嘴金属外壳,有利于提高拍摄图像的质量.铝制喷油嘴喷孔内流特性与钢制喷油嘴(实际产品用)基本相同.该判断的理由是喷孔内流特性主要受喷孔结构、流动状态以及喷孔材料的影响.首先,铝制喷油嘴加工完全参照钢制喷油嘴进行,两者结构与尺寸一致.其次,铝制喷油嘴组装钢制针阀以及钢制喷油器部件后工作性能可靠,内流状态始终稳定,模拟了钢制喷油嘴实际工作状态下的内流过程.再次,喷孔内流属于高雷诺数湍流,其特性会受材料表面粗糙度的影响.铝合金材料与钢制材料具有近似的表面粗糙度、表面能特性.综上措施及分析,可以判断铝制喷油嘴与钢制喷油嘴的喷孔内流特性基本一致.

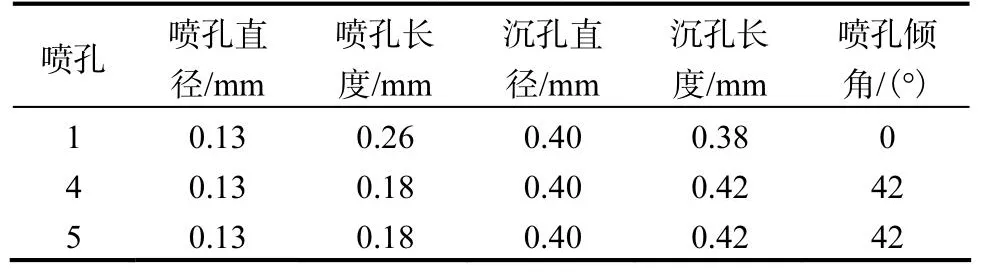

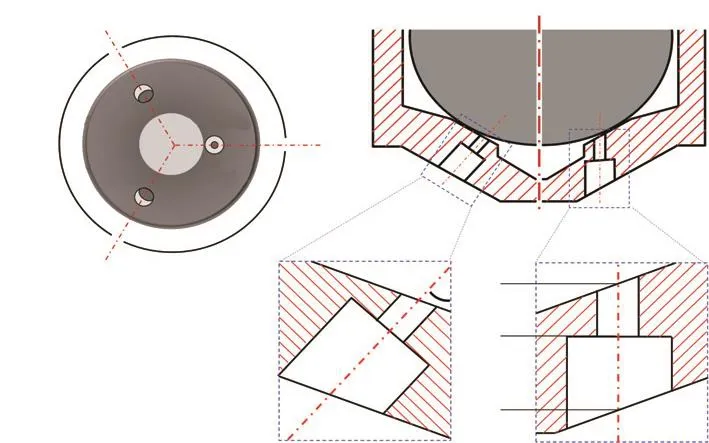

3孔铝制喷油嘴有一个垂直的喷孔以及两个倾斜的喷孔.两个倾斜喷孔的结构完全相同.3个喷孔间的夹角为120°,呈空间对称分布.采用3孔结构喷油嘴有利于试验测量与观察,同时与多孔喷油嘴的内流状态保持基本一致.所有喷孔都采用沉孔式结构设计,即分为喷孔与沉孔两阶段.该设计在直喷汽油机喷油嘴中比较常见.其目的主要是减小喷孔的长径比,以实现更加迅速的射流破碎雾化.喷油嘴结构如图2所示.图中:β为喷孔倾角,即喷孔轴线与垂直方向的夹角;Dh和Dc分别表示喷孔直径与沉孔直径;lh和lc分别代表喷孔长度与沉孔长度.喷孔与沉孔结构的具体参数见表1.由于试验中X射线入射方向与位置固定不变,需要旋转喷雾容弹,使得拟测量的喷孔截面与X射线入射方向垂直,然后再进行拍摄测量.

表1 喷油嘴喷孔的结构参数Tab.1 Nozzle geometry specifications

图2 喷油嘴喷孔结构示意Fig.2 Schematic diagram of the nozzle configuration

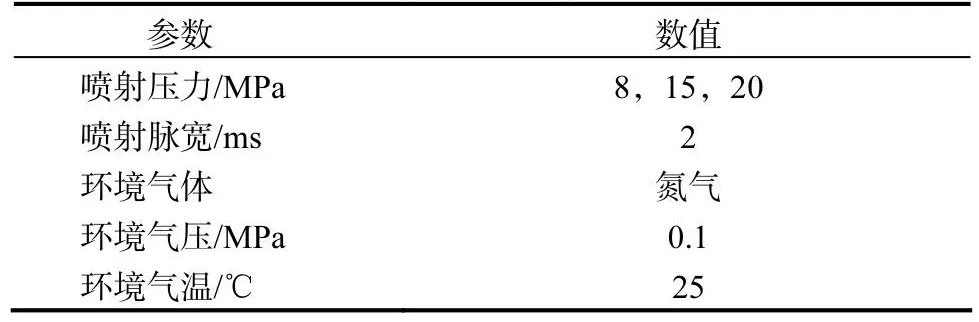

试验中,燃油喷射压力为8、15和20MPa,属于直喷汽油机常见的喷射压力范围.每个试验点重复进行5次采样.环境气体为氮气,保持常温、常压不变,喷射脉宽固定为2ms,高速摄影机的拍摄速率为67889帧/s,图像分辨率为512×512像素,单个像素尺寸约为2.54μm.以正庚烷为试验燃料,通常也作为替代燃料来研究汽油机的早燃和爆震特性.此外,正庚烷与汽油具有相近的黏度与表面张力特性.综上考虑,研究以正庚烷作为汽油的替代燃料开展了试验测量.试验主要参数见表2.

表2 试验参数Tab.2 Experiment specifications

2 试验结果

2.1 X射线光源参数对成像结果的影响

为了观察金属喷油嘴喷孔的内流特性,X射线需要透过喷油嘴的金属外壳对其内部进行成像.这一过程中,X射线的能量与亮度会被喷油嘴金属外壳吸收,使得相机接收到的光子数量不足,引起成像失败.针对这一问题,首先可以延长相机快门的开启时间,而喷孔内流形态在喷油过程中会不断发生变化.过长的曝光时间容易引起动态模糊现象发生,从而无法准确辨析内流的瞬时形态.因此,试验过程中必须考虑在短快门开启时间条件下,增加X射线的能量及亮度,以实现有效成像.但是X射线能量以及亮度越高,其产生的热负荷越高,对成像元器件的损害越大.同时X射线透过测试样品后所产生的相位衬度与X射线能量的平方呈反比,即X射线的能量越高,其所能提供的相位衬度会显著下降.综上所述,在正式的试验测量之前,需要对X射线光源进行优化选择,从而获得最佳的拍摄图像质量.

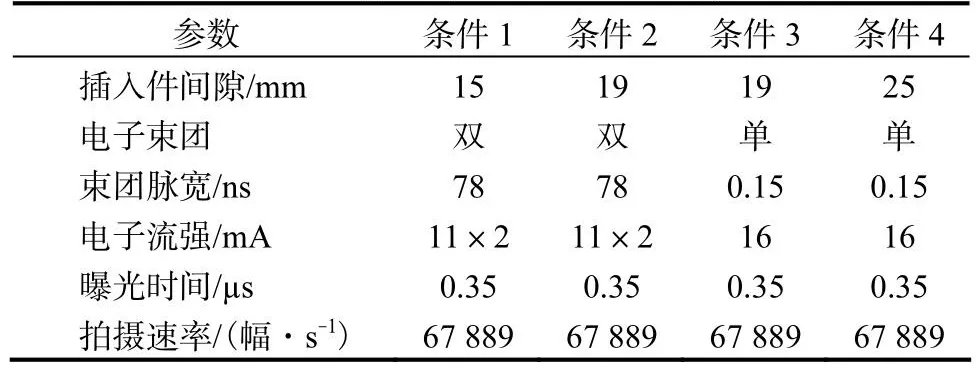

研究中,在4种X射线光源参数条件下开展了喷油嘴喷孔内流的图像拍摄,具体参数见表3.其中,插入件间隙是X射线光源相关的控制参数之一,插入件间隙越小,其磁场强度越强,所获得的X射线中高能量部分的比例越高.电子束团是指存储环内的电子数以及束团模式,束团数越大,其包含的电子数量越多,其产生的X射线亮度越高;但电子束团间存在约50ns的时间间隔.采用双束团或多束团的模式进行拍摄时,相当于在同一张照片上进行了多次曝光.

表3 X射线成像拍摄条件参数Tab.3 Imaging parameters using X-ray

利用模拟计算软件Spectra[9],可以计算出表3中4种参数条件下X射线能量与亮度的分布谱线,结果如图3所示.计算结果表明,相同能量下X射线的亮度从条件1至条件4逐渐降低,即光子数逐渐减少.双电子束团下的X射线亮度略高于单束团下的X射线亮度.采用25mm插入件间隙时,X射线中高能部分(大于40keV)的亮度迅速衰减.

图3 不同拍摄模式下X射线能量与亮度谱Fig.3 X-ray energy-brilliance spectrum at various imaging parameters

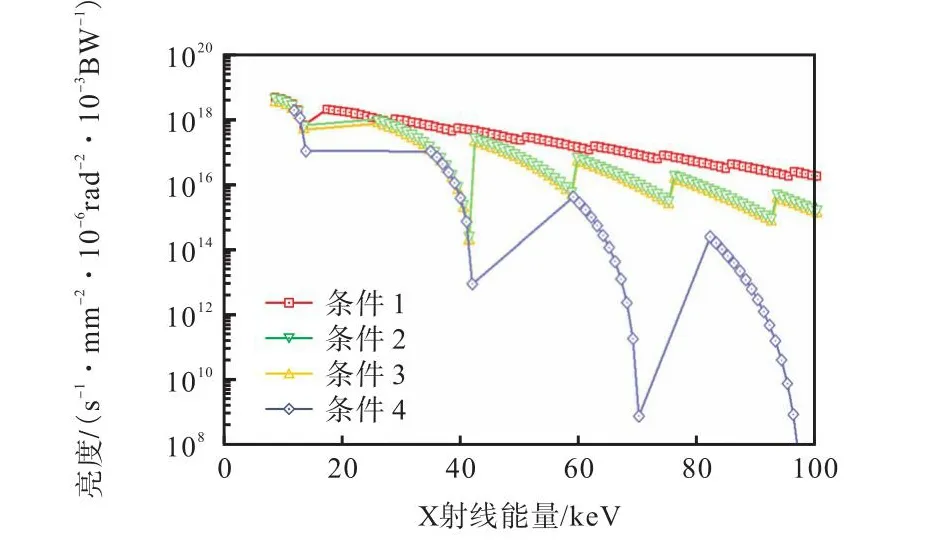

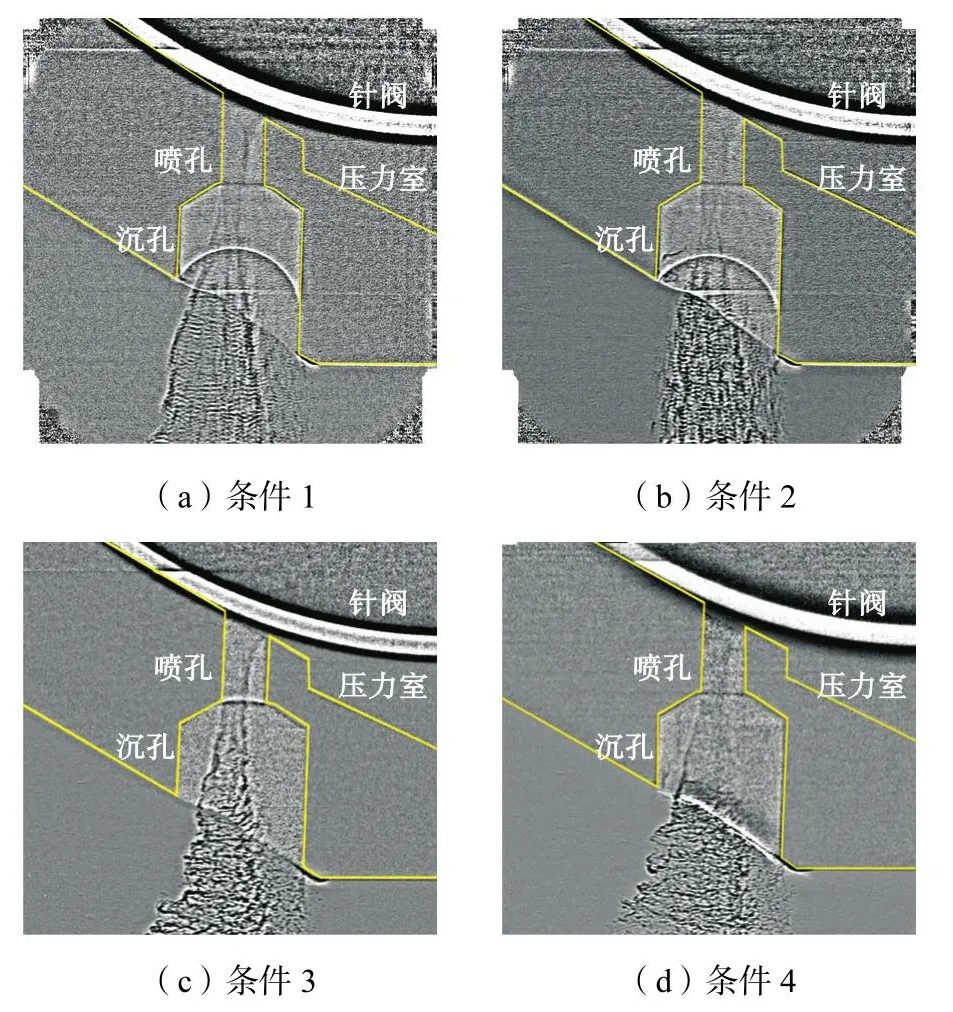

图4为不同拍摄条件下所获得的喷油嘴喷孔1的内流图像.该组试验所采用的喷射压力为15MPa.图片取自喷油持续时刻为1ms时,即射流稳定以后的内流图像.此外,图片已经过了除背景、调整对比度等图像预处理操作,以此提高内流观察清晰度.

图4 X射线成像拍摄条件参数对结果的影响Fig.4 Effect of X-ray imaging parameters on results

从图4可以清楚地观察到喷油嘴内部的针阀、压力室、喷孔以及沉孔的结构;同时,图片中展现了燃油在喷孔与沉孔内部以及沉孔出口附近的燃油流动的瞬时轮廓.经对比,笔者认为拍摄条件3下的喷孔内流图像质量最佳.原因是:首先,由图3可知,相比于拍摄条件4,条件3下X射线的亮度更高.高亮度保证了充分的成像曝光.其次,相比于拍摄条件1,条件3的X射线中高能量部分比例有所降低,有利于增强相位衬度.再次,相比于拍摄条件2,条件3采用单束团曝光,束团脉宽只有0.15ns.假设射流速度为200m/s,则在单束团曝光时间内,射流位移为0.03μm.该位移值远远小于图像上单个像素的尺寸值,即2.54μm,可以完全消除动态模糊的影响,获得准静止的内流流动状态图像.综上可知,条件3的情况下图像质量最优.

2.2 针阀运动的测量结果

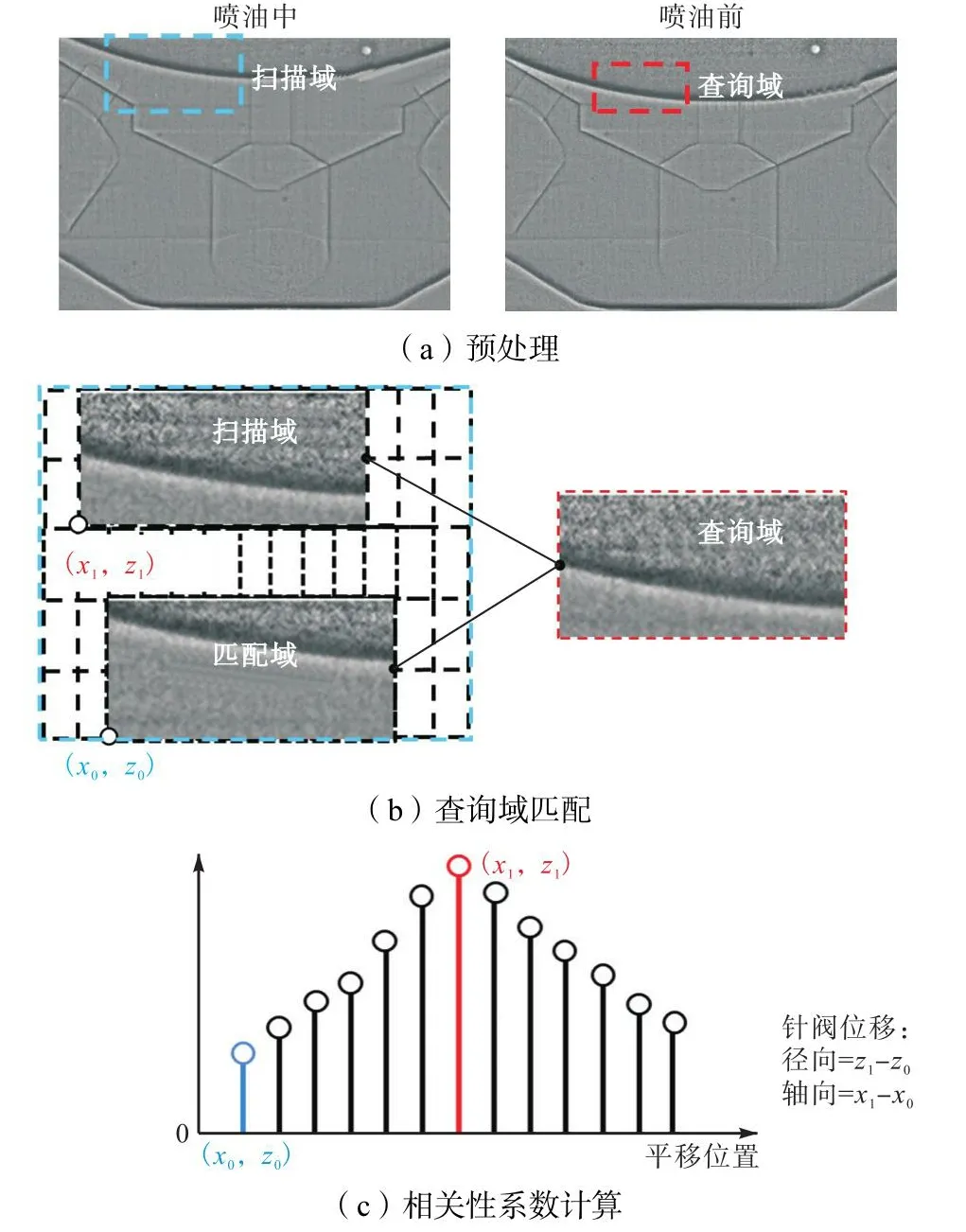

通过高速摄影机拍摄获得喷油过程中喷油嘴内部的连续图像,可以计算针阀运动规律,计算方法如图5所示.其中:x1为移动后坐标;x0为针阀在轴向上初始坐标;z0为在径向上初始坐标;z1为移动后径向坐标.首先,在喷油开始前的图像中任意选取一张图片,在该图片上设置查询域,并截取图像.查询域应包括针阀的部分,它代表了针阀静止时的位置.其次,在针阀移动后的图像中设定一个扫描域,扫描域尺寸大于查询域且包含针阀可能位移的范围.然后,在扫描域范围内截取与查询域尺寸相同的部分图像作为匹配域.计算匹配域与查询域内图像灰度值矩阵的协方差,获得两者之间的相关性系数.不断地移动匹配域的位置,并重复上述计算,当匹配域与查询域内图像完全一致时,相关性系数达到最大值,即确定了该时刻下针阀所在位置.最后,根据匹配域位置的坐标信息计算针阀轴向位移及径向偏移等,详细说明参见文献[10—11].

图5 针阀开度计算方法Fig.5 Method of needle-lift calculation

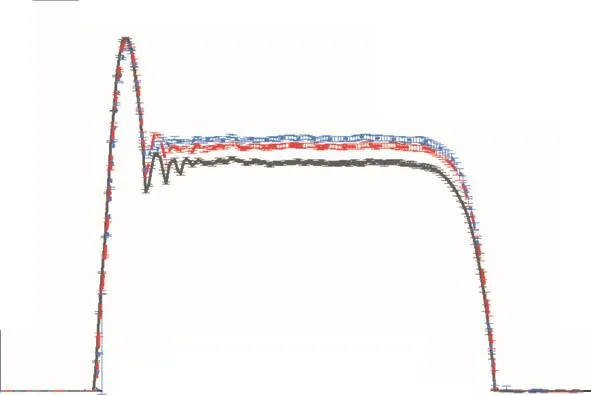

针阀运动规律测量结果如图6所示.针阀在起升过程中存在明显的超调,这与针阀上方未设置针阀限位装置有关.当电磁阀通电以后,衔铁带动针阀抬升直至衔铁限位装置的位置.此时,针阀在惯性作用下继续上升,发生超调.之后,针阀在其上方回位弹簧的作用下减速并回落,直至再次接触衔铁,然后维持位置不变.

图6 针阀开度随时间变化的结果Fig.6 Needle motion vs.time

不同喷射压力下,针阀起升以及关闭阶段的针阀升程曲线完全一致.这一过程中,针阀运动主要受电磁阀力作用的影响,与喷油器的燃油压力无关.针阀完全开启后,燃油喷射进入稳态阶段,此时针阀的起升高度随着喷射压力的增加略微升高.这一现象可能与燃油压力提高改变了衔铁与衔铁限位装置的接触有关.在以往的试验中发现衔铁与其限位装置的接触并不充分.燃油压力的提高会改善两者之间的接触,使其变得更紧密,略微提升衔铁的开启高度,进而带动针阀开度增加.

2.3 内流特性的观测结果

2.3.1 内流特性随时间/针阀升程变化规律

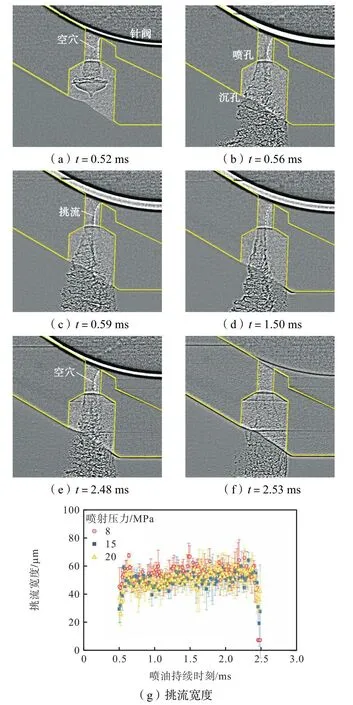

图7a~图7f展示喷油压力为15MPa、喷孔1及其沉孔内的燃油流动状态随时间变化规律.图7a所示随着针阀的开启,在喷孔内右侧观察到了气/液相分离的界面,即喷孔内形成空穴.此时空穴的尾部并不十分清晰,空穴会在喷孔出口附近重新着壁.燃油离开喷孔进入沉孔以后急剧扩张,几乎覆盖整个沉孔出口见图7b,在沉孔内右侧出口位置上观察到燃油撞壁现象发生.需要说明的是,图7a~图7b中气/液相分离的界面不明显的原因可能与低针阀开度下,喷孔内流湍流强度高,空穴形态不稳定有关.在目前所采用的视线法成像设置下,当空穴形态不稳定,在喷孔内具有复杂的扭曲变形结构时,部分出射光会相互叠加,从而影响了空化气/液相界面的分辨度.

图7 不同喷射压力条件下喷孔1中内流随时间的变化Fig.7 Internal flow vs.time at various injection pressures

随着针阀开度进一步增加,喷孔内右侧的气/液相分离界面从喷孔入口延伸至喷孔出口,且气/液相分离界面十分清晰,预示稳定的内流状态,如图7c~图7d所示.上述特征表明喷孔内形成了挑射液流,简称挑流[12].有研究[13]证明,在短喷嘴(长径比为2)中,由微小气泡组成的初始空穴可以到达喷孔出口附近,即使低流速条件下喷孔内也能形成挑流而不是空穴.该分析可以解释喷孔1(长径比为2)内快速形成挑流的原因.此外,研究中观察发现,燃油喷射进入稳定阶段后,喷孔内流以及射流状态基本保持稳定.文献[14]指出,当喷孔内形成挑流时,燃油流经喷孔所受的阻力和初始扰动减小,会导致射流张角变小,稳定性变好.

在喷油结束阶段,随着针阀下降,喷孔内的挑流会逐渐失去稳定,如图7e所示.挑流在喷孔出口位置附近重新着壁.此时射流在沉孔内会显著地扩张.图7f所示当针阀完全关闭时,高压共轨端的燃油来流被切断,射流流量迅速减小,直至完全中止.

图7g给出了不同喷射压力下喷孔出口位置上挑流宽度随时间的变化规律.结果表明:当喷射压力从8MPa提高至15MPa时,喷孔出口位置上的挑流宽度略微减小.15MPa与20MPa喷射压力下的挑流宽度几乎一致.文献[14]认为,提高喷射压力可以逐渐增加喷孔内空穴的长度,直至形成挑流;但研究发现当采用短喷孔(长径比为2)时,喷孔结构对内流的影响非常显著,并快速趋于饱和.即使较低的喷射压力(8MPa)也可以在喷孔内迅速地形成挑流,通过增加喷射压力的方式并不能显著地改变喷孔内流特性.

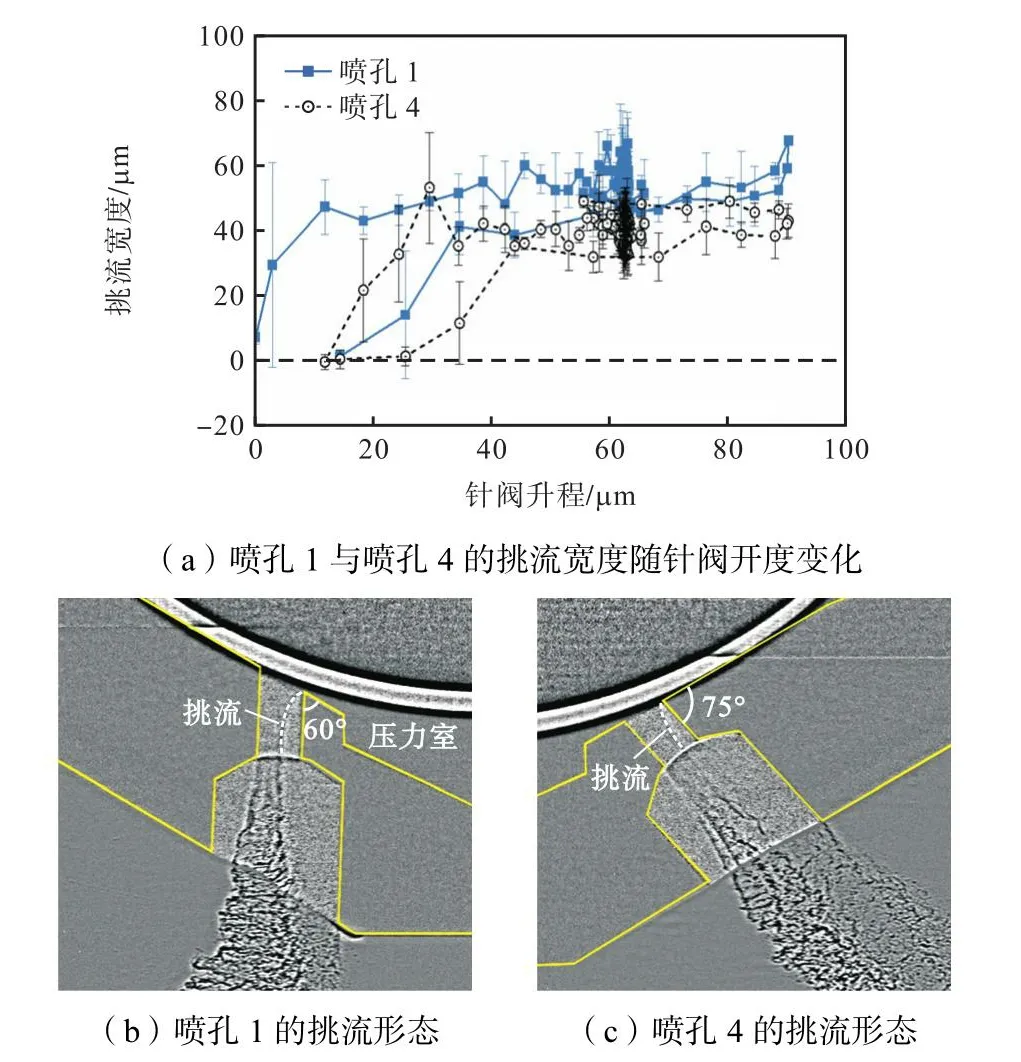

图8给出了喷射压力为15MPa喷孔1内挑流宽度随针阀开度的变化规律.从图7中可以观察发现,当针阀部分开启时,挑流宽度在多次重复试验中存在显著的波动,测量结果方差较大.该现象表明,喷孔内挑流状态在低针阀开度时较不稳定.这一不稳定状态持续至针阀开度到达40μm左右.在此之后,挑流宽度趋于稳定,多次重复试验中,结果方差较小.即使在针阀起升超调的过程中,挑流宽度也基本保持不变,结果方差较小.上述结果表明,当针阀开度超过40μm以后,内流进入了稳定阶段,不再随针阀开度变化而变化.

图8 在喷射压力为15MPa时喷孔1中挑流宽度随针阀开度的变化Fig.8Hydraulic-flip thickness vs.needle liftunder the injection pressure of 15MPa

在针阀关闭的过程中,当针阀开度低于20μm以后,挑流宽度迅速地减小,测量结果再次出现较大的方差.针阀关闭与开启阶段挑流特性不完全一致的原因可能在于针阀关闭过程中,压力室内的燃油压力逐渐降低,燃油流动特性的变化存在滞后性所导致.从喷油持续期的角度看,由于针阀起升与关闭的速度较快,喷孔内的挑流宽度几乎是瞬时达到最大值并保持不变.上述结果表明,对于采用沉孔结构设计、长径比较短的直喷汽油机喷油嘴,其内流状态会在针阀开启后迅速达到稳定状态.应通过改变喷孔长径比的方式来控制喷孔内流状态,进而影响射流液核的破碎过程.

2.3.2 内流特性随喷孔结构变化规律

图9对比了喷孔1和喷孔4出口位置上的挑流宽度随针阀开度的变化规律.两者的变化趋势基本一致,但是喷孔4内的挑流宽度小于喷孔1中的挑流宽度.图9b~图9c给出了喷射压力为15MPa、喷油持续时刻为1ms时喷孔1和喷孔4内流图像.喷孔1中的挑流出现在喷孔右侧,即靠近喷油嘴压力室的一侧.而在喷孔4中,挑流同样出现在喷孔内右侧,即远离喷油嘴压力室的一侧.挑流出现位置相对于压力室位置发生变化的原因应该与喷孔入口的角度有关.进一步观察发现,无论是喷孔1还是喷孔4,挑流均出现在喷孔壁面与针阀座壁面为锐角的一侧,简称喷孔入口锐角一侧.其原因可能在于当燃油从压力室或者针阀上游进入喷孔时,在喷孔入口锐角一侧,燃油流动方向会发生较大程度的改变,从而容易引起喷孔内挑流的形成.此外,由于喷孔1入口锐角的角度小于喷孔4,即燃油进入喷孔1时的流动方向改变程度要大于进入喷孔4.因此,喷孔1内能会形成更强的气/液相分离,挑流宽度更大.上述结果表明,改变喷孔的入口角度是改变喷孔内流流动状态,进而影响射流液核破碎特性的有效手段之一.

图9 在喷射压力为15MPa时喷孔结构对内流挑流宽度的影响Fig.9 Nozzle-hole effect on hydraulic-flip thickness under the injection pressure of 15MPa

2.4 内流特性对射流液核特性的影响

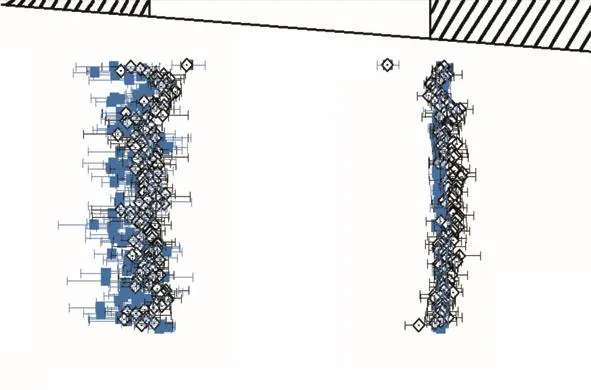

图10给出了喷射压力为15MPa时喷油嘴沉孔出口位置上射流边界随时间的变化规律.沉孔出口位置距离喷孔出口0.6mm.喷孔1的射流宽度略大于喷孔4的射流宽度.具体而言,在射流的右侧,即喷孔1和4的右侧,两个喷孔的射流边界位置基本一致.通过观察图9b和图9c可知,喷孔1和4的右侧均出现了挑流现象,同时燃油在离开喷孔后迅速分离出小液滴,并与沉孔右侧壁面发生撞壁.燃油撞壁以后沿着沉孔壁面向下传播,因而喷孔1和4的射流右侧边界基本与沉孔边界位置保持一致.在喷孔1和4的左侧,即远离喷孔内挑流的一侧,射流离开喷孔后会沿径向张开,但未与沉孔壁面发生碰撞.喷孔1的射流左侧边界位置大于喷孔4的射流边界位置.因此,喷孔1的射流宽度大于喷孔4的射流宽度.

图10 在喷射压力为15MPa时沉孔出口附近的射流宽度随时间变化Fig.10Jet width at the counterbore exit vs.timeunder the injection pressure of 15MPa

靠近挑流一侧的燃油更容易发生破碎的原因,可能与挑流内燃油与环境气体之间具有较强的相互作用有关.有模拟计算研究[15]指出,喷孔内挑流的一侧由于空气进入喷孔,会加速液核表面的破碎,促进生成离散液滴.离散液滴脱离射流燃油主体以后,进一步沿径向扩张,与沉孔发生碰撞.部分燃油与沉孔壁面发生了碰撞以后的速度、方向和粒径可能会受到显著的影响.在发动机实际工作过程中,上述现象是否会导致排放增加及喷油嘴积炭等问题值得引起注意.可以考虑通过喷孔长径比以及喷孔入口角度等喷孔结构设计优化来改善燃油与沉孔撞壁的问题.

在远离挑流的一侧,由图9b和图9c可知,射流边界完整、连续且气/液相边界清晰.因此,可以认为该侧燃油尚未完成射流液核破碎,而主要是在自身内在压力下向外扩张.具体而言,燃油在喷孔内挑流的作用下被推向喷孔壁面.挑流宽度越大,该作用力越强.燃油离开了喷孔以后,失去了喷孔壁面的约束,会在内在压力的作用下首先向外方向扩张,或理解为弹性恢复.喷孔内的挑流宽度越宽,燃油被压缩的程度越高,其离开喷孔后弹性恢复的程度也会越大.这可能是喷孔1的射流左侧位置大于喷孔4的射流左侧位置的原因.

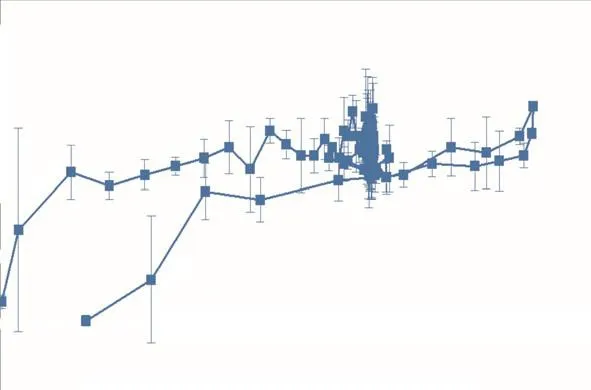

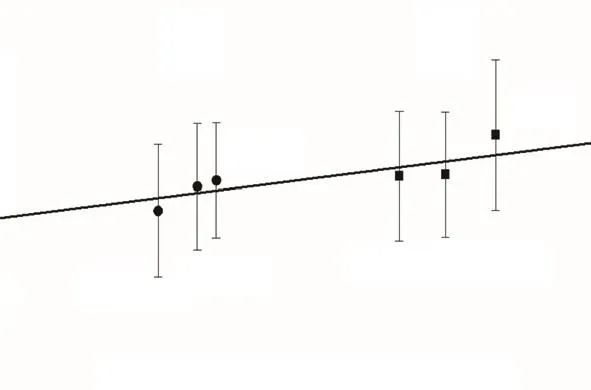

图11为射流稳态阶段下喷孔内流挑流宽度与射流宽度的对应规律.射流稳态阶段是指喷油持续时间为1.0~2.0ms之间的内流及射流液核状态,结果表明:喷孔内部挑流宽度越宽,射流的宽度越大.对比不同喷射压力的结果发现,喷射压力越高,挑流的宽度反而略微有所降低,同时射流的宽度也随之略微降低.该现象可能与高喷射压力下燃油内在压力增大,部分地克服了挑流的作用力有关.

图11 射流稳态阶段内流挑流宽度与射流宽度的关联Fig.11Relationship between hydraulic-flip thickness and jet width during the steady state of injection

3 结 论

利用同步辐射X射线相称成像测量技术,开展了直喷汽油机实际针阀运动状态下喷油嘴内流与射流液核破碎特性的同场观测试验,对X射线光源参数以及拍摄技术方案进行了优化,分析了针阀运动、喷射压力及喷孔结构对喷油嘴内流及射流液核破碎特性的影响.所得结论如下:

(1) 金属喷油嘴内流透视成像质量会受X射线的能量、亮度以及脉冲宽度的影响,当X射线光源的插入件间隙为19mm,并采用单电子束团(脉宽为0.15ns,电子流强为16mA)时,可以获得最为清晰的喷油嘴内流透视成像结果.

(2) 随着针阀开度的增加,喷油嘴喷孔内会快速地出现空穴现象;当针阀开度低于40μm时,喷孔内的空穴状态并不稳定,形态波动较大;随着针阀开度进一步增加,喷孔内形成挑流,挑流宽度在整个喷油过程中保持稳定.

(3) 喷孔内的挑流会出现在喷孔入口角度为锐角的一侧,且喷孔入口角度越小,挑流的宽度越大;喷射压力提高时,燃油自身的内在压力增大,挑流宽度反而略微减小.

(4) 挑流的存在会导致与挑流接触一侧的射流更快地发生破碎,进而引起燃油与沉孔发生撞壁;挑流宽度增加时,喷孔中燃油受压缩的程度增加,射流宽度变宽.

致谢:

试验中,得到了美国阿贡国家实验室王晋博士的指导与帮助,在此向其表示感谢.