进气流态对天然气发动机性能影响的试验研究

2023-09-26唐志刚潘永传刘洪哲

唐志刚,潘永传,李 卫,李 哲,李 亮,刘洪哲

(1.潍柴动力股份有限公司,山东 潍坊 261061;2.潍柴西港新能源动力股份有限公司,山东 潍坊 261041)

天然气储量丰富、排放清洁、使用成本低以及存储安全等优点,使得天然气发动机成为商用车领域的重要发展方向[1].目前,天然气发动机多采用当量燃烧+废气再循环(EGR)+三元催化器(TWC)的技术路线,以应对国Ⅵ排放法规要求,由于天然气不易着火、燃烧速度慢的特征,导致国Ⅵ天然气发动机出现燃烧不稳定、气耗高和排温高等问题[2].

解决上述问题,改善天然气发动机的点火与燃烧过程是关键.掺混氢气,采用离子体点火、激光诱导点火和电晕点火等新型点火系方式可改善天然气的着火过程[3-6],改善燃烧过程重点则在于进气流的组织和利用[7].进气强滚流运动,压缩冲程存在滚流崩塌效应,可提高点火时刻缸内的湍流强度,强化火焰传播速度[8-9],因而点燃式发动机组织合适的滚流是关键.李浩冉等[10]和张晓彬等[11]研究了可变滚流系统对燃烧的影响;为了获得最优的滚流进气道,文献[12—14]分析了不同进气结构参数下的滚流组织;为改善当量天然气发动机的燃烧,王献泽[15]采用仿真手段对进气道和燃烧室结构进行了协同优化,韩志[16]仿真分析了燃烧室顶部起脊,并匹配切向气道实现高滚流的方式.这些研究都表明,进气道优化对于组织滚流运动的重要作用.商用车天然气发动机大都由柴油机改制而来,进气通常具有明显的涡流特征,通过对进气道进行适当改制,提高滚流比,可兼顾改善燃烧和控制开发成本的要求.

鉴于目前缺乏改制气道相关的性能试验,笔者展开对某天然气发动机匹配涡流进气道和改制滚流进气道的性能试验,探究进气流态对天然气发动机性能的影响规律.相关研究结论对重型天然气发动机燃烧性能提升具有理论指导意义.

1 进气道设计

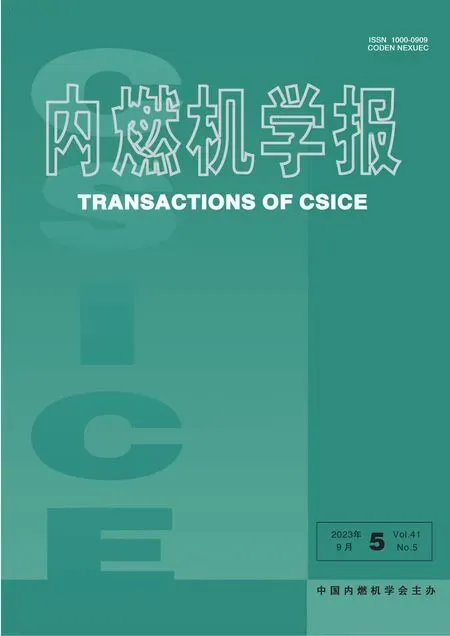

为实现滚流进气,对原涡流进气道进行了改制,改制前、后进气道特征对比如图1所示.通过弱化涡流进气道的螺旋特征(虚线处),并将进气口改成了渐缩形式(实线处),同时增加了鱼肚形设计(点线处),以此增加进气滚流强度.通过涡流比测试台架进行进气道稳流试验,对比了不同流态进气道差异,涡流比通过AVL方法予以评价[17],试验结果见表1.可以看出,采用滚流进气道设计后,涡流强度减弱,并且伴随流量系数的降低.

表1 涡流比与流量系数对比Tab.1 Comparison of swirl ratio and flow coefficient

图1 不同流态进气道设计对比Fig.1 Comparison of intake port design for different flow patterns

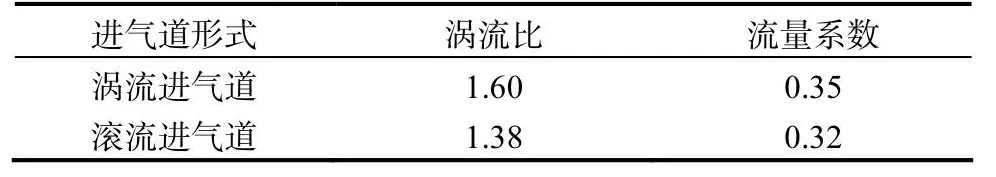

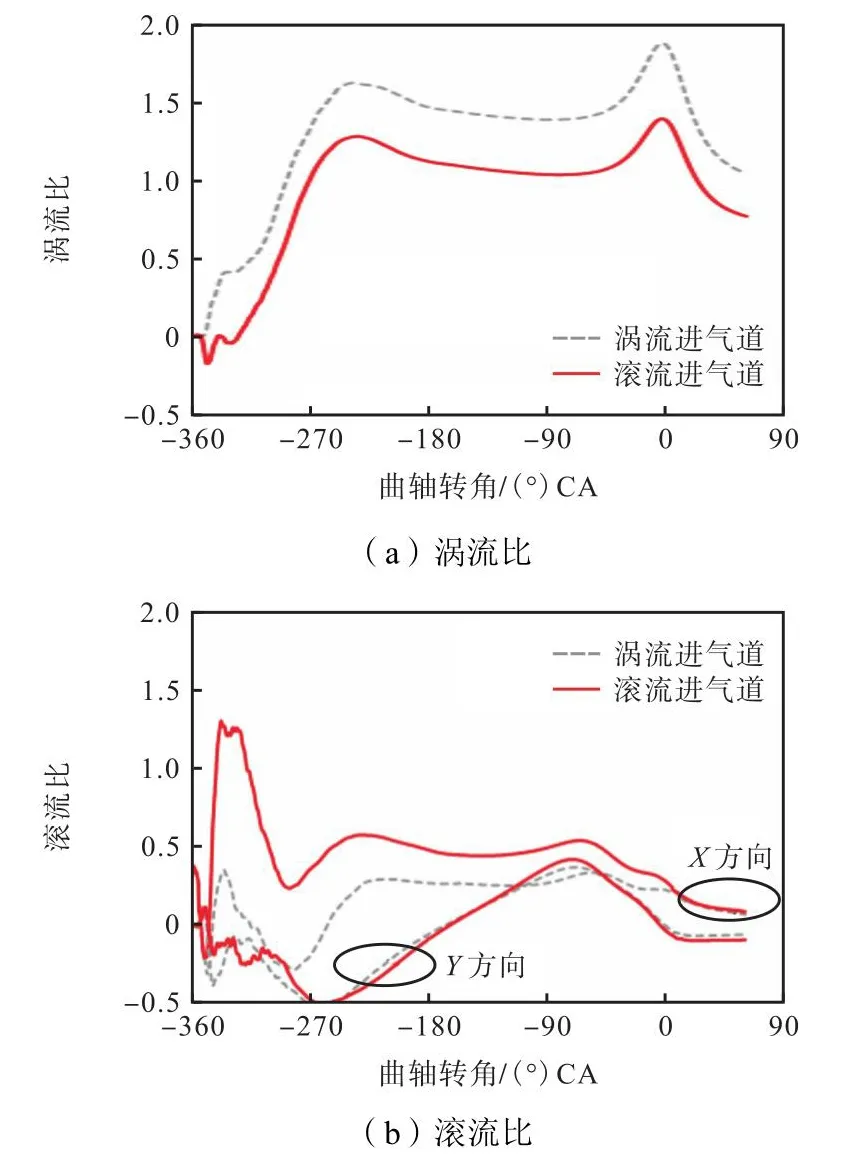

由于缺乏滚流比测试设备,采用了Converge软件对不同进气道进行了流动分析,湍流模型选用燃烧仿真推荐模型RNG k-epsilon,基础网格尺寸为2mm,气门锥角附近设置有两层加密网格,网格尺寸为0.5mm,并添加了基于温度和速度的网格自适应策略,最小网格尺寸为0.5mm.不同进气道采用相同的温度边界,转速设为1200r/min,进气温度和压力(采用绝对压力)分别设为50℃和178kPa,工质为空气.图2为不同进气道流动特征对比.涡流比和滚流比定义分别为涡流角速度(绕Z轴旋转)和滚流角速度(绕X或Y轴旋转)与曲轴角速度的比值,通用公式见式(1).X方向为主滚流方向(Y方向不同气道滚流比差别小,不予讨论),方向正、负基于右手定则判定.与涡流进气道相比,滚流进气道涡流比有所下降,趋势与稳流试验结果一致,同时X方向滚流比增加,进气初期最大滚流比接近1.3(0°CA为压缩上止点),而涡流进气道不足0.5.随着进气的进行,滚流进气道滚流衰减明显,但仍保持一定滚流优势,直至压缩行程在60°CA BTDC左右,进一步压缩时,滚流形态开始破碎,滚流比降低,上止点时两种进气道滚流比趋于一致.整体上,设计的滚流进气道满足预期要求.

图2 不同进气道流动特征Fig.2 Flow characteristics for different intake ports

式中:ε为涡流(滚流)比;Ωflow、Ωcran分别为绕坐标轴旋转的流动角速度和曲轴角速度.

2 性能测试台架配置

试验样机为天然气发动机,基本参数见表2.发动机测控系统为湘仪普联FC2000,主要包括Siemens KTY84-130型交流电力测功机、艾默生公司CMF010科里奥利燃气质量流量计、ABB公司FMT700热膜式空气质量流量计、同圆进气中冷器以及湘仪普联FC2110B油门控制仪等,可以实现发动机定油门、定转速和定转矩等控制.缸内压力由Kistler 6118CF传感器进行测量,并通过Kistler燃烧分析仪KiBox 2893B121对6个缸的缸内压力信号进行监测,曲轴转角信号由Kistler 2614C型角标仪进行采集,精度为0.1°CA.选用HORIBA MEXA-ONE对EGR率进行测量,EGR率ηEGR由式(2)进行计算.试验测控系统见图3.

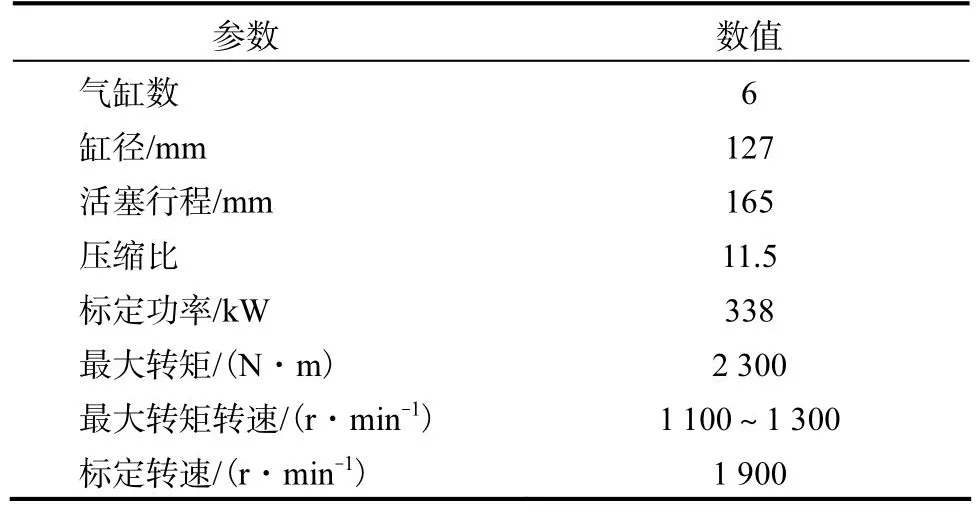

表2 发动机配置参数Tab.2 Engine specifications

图3 试验测控系统示意Fig.3 Schematic diagram of test and control system

式中:φCO2,in、φCO2,ex和φCO2,Bkg分别为进气CO2体积分数、排气CO2体积分数以及大气CO2体积分数.

3 试验结果与分析

3.1 基本性能对比

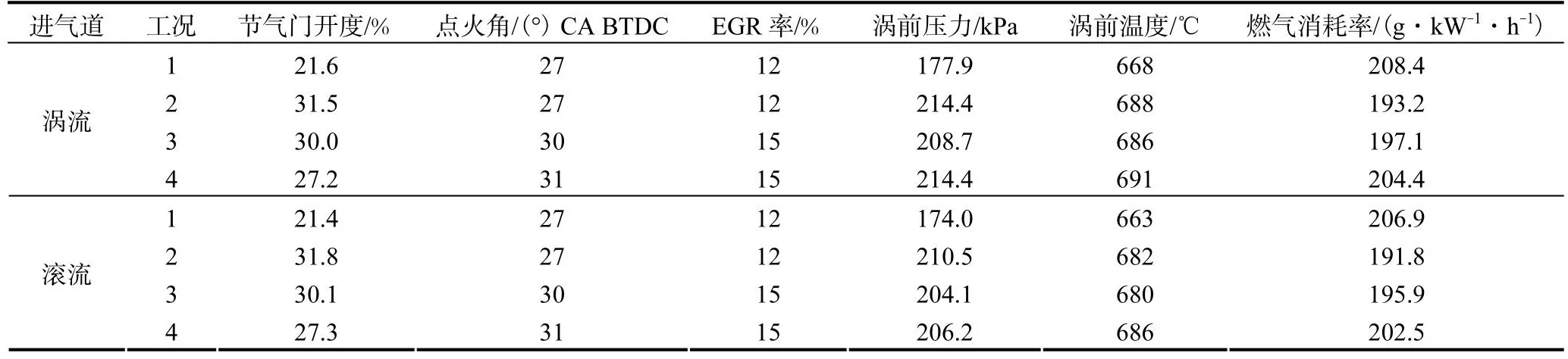

为分析不同流态进气道发动机在常用工况区的表现,基于实际路谱选择了工况1(1100r/min,1000 N·m)、工况2(1100r/min,1600N·m)、工况3(1200r/min,1400N·m)和工况4(1300r/min,1200N·m)进行研究,进气中冷后温度控制为50℃,发动机出水温度控制为95℃.在发动机转速、转矩、点火角度和EGR率等基础运行数据基本一致的情况下,不同流态进气道发动机性能见表3,滚流进气道与涡流进气道性能参数差值见图4.可以看出,采用滚流进气道后,涡前温度(各缸排温均值)降低近6℃,涡前压力降低4~9kPa,而燃气消耗率降低1~2g/(kW·h).

表3 不同流态进气道发动机性能对比Tab.3 Performance comparison under different intake ports

图4 滚流进气道与涡流进气道性能参数的差值Fig.4 Difference of performance parameters between tumble intake port and swirl intake port

3.2 燃烧性能对比

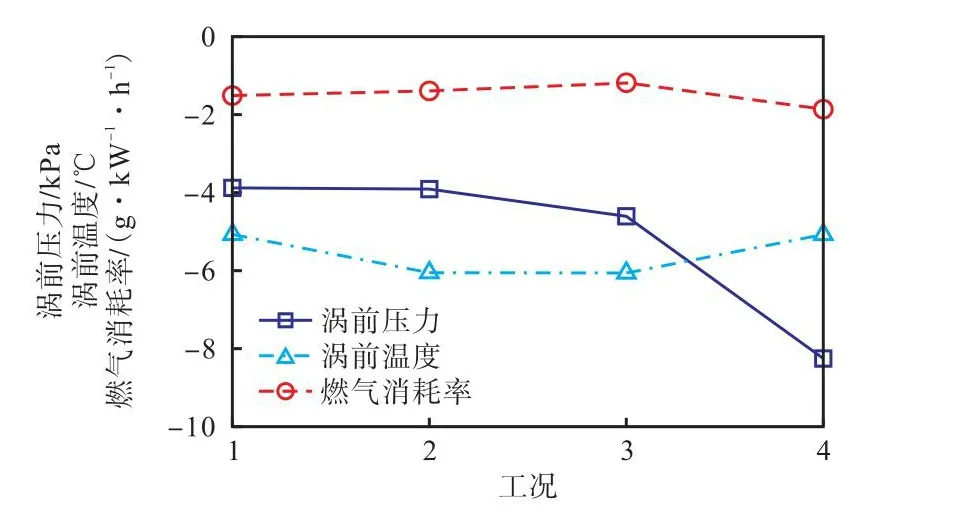

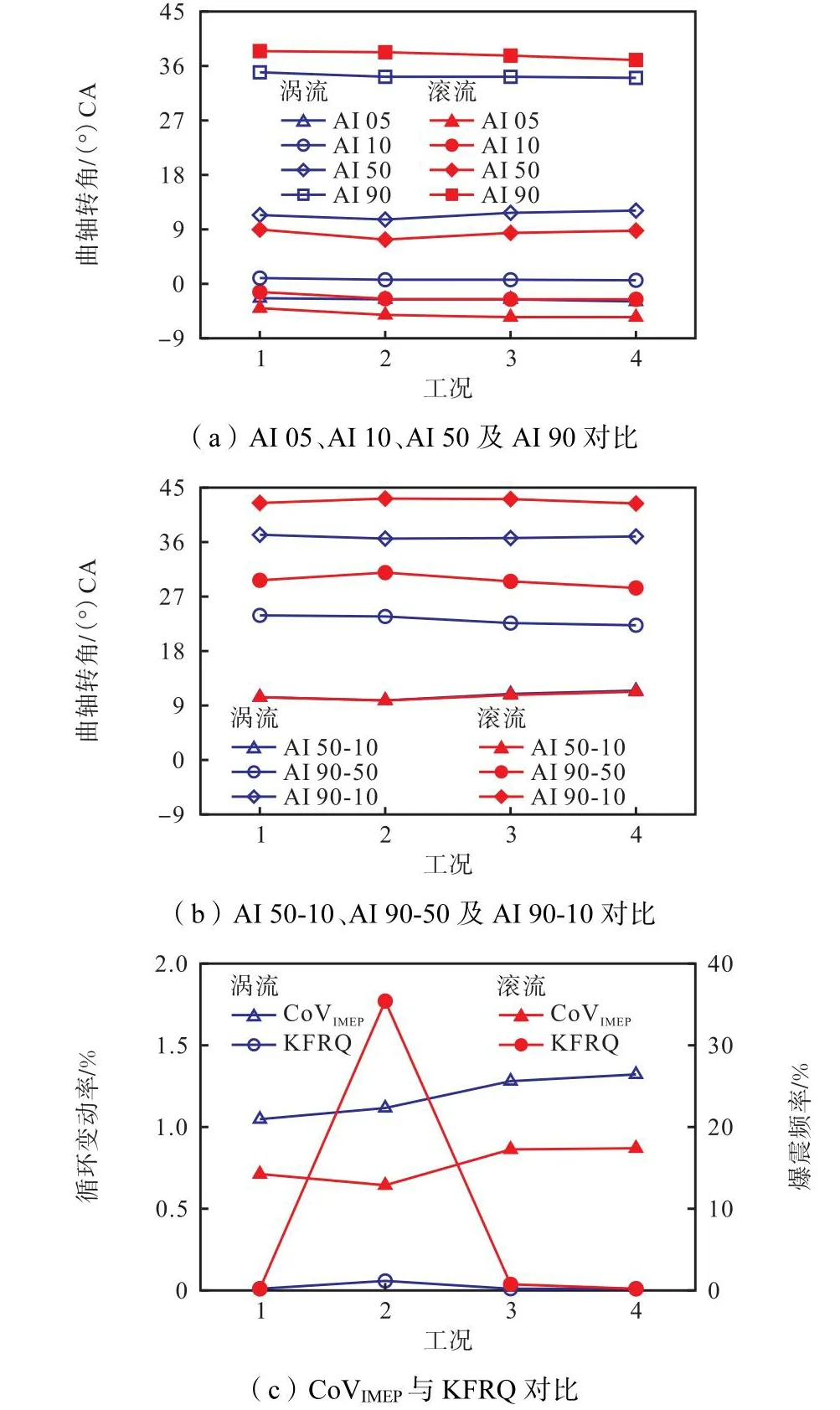

进行3.1节试验的同时,对6个缸的缸内压力数据进行了采集,每个工况采集燃烧循环110个.燃烧分析时,采用6个缸平均值进行对比,这种方式可以有效反映不同流态进气道的燃烧表现.燃烧放热率由热力学第一定律推导得出,不计泄露和传热损失,公式参见文献[18].图5为所选4个工况缸内压力与燃烧放热率对比.显然,在相同的点火角下,采用滚流进气道以后,缸内压力更高,缸内压力最大值比涡流进气道的高0.5~1.2MPa.从燃烧放热率上看,滚流进气道下着火更早,但燃烧放热率曲线形状却与涡流进气道的相当,并且30°CA ATDC以后,燃烧放热率比涡流进气道的略高,表明滚流进气道加速燃烧效果不明显,并且后期燃烧较慢.不同进气流态下,燃烧特征参数对比见图6.AI 05、AI 10、AI 50和AI 90分别表示燃烧放热5%、10%、50%和90%时所对应的曲轴转角,其中AI 05为燃烧始点,AI 50为燃烧中心,AI 50与AI 10的差值(AI 50-10)为燃烧前半段持续期,AI 90与AI 50的差值(AI 90-50)为燃烧后半段持续期,AI 90与AI 10的差值(AI 90-10)为燃烧持续期.CoVIMEP表示平均指示压力(IMEP)的循环变动率,CoVIMEP计算参见文献[19].KFRQ为爆震发生频率,即一定数量燃烧循环内爆震发生次数,其中燃烧循环选取50次,爆震事件采用Siemens VDO算法进行判别[20],爆震阈值设置为1.5,参考窗口和爆震窗口分别取缸内压力最大值前、后各30°CA,为提高爆震判别精度,设置偏置角度为4°CA,即缸内压力最大值前、后4°CA不参与能量积分运算.图6a显示,采用滚流进气道以后,燃烧始点AI 05明显提前,整体提前2°~3°CA,而AI 10和AI 50也整体提前2°~3°CA,但AI 90却表现出滞后,整体滞后3°~4°CA.由图6b可以看出,滚流进气道燃烧前半段持续期与涡流进气道的相当,但燃烧后半段持续期却更长,滚流进气道的这种燃烧特征分布导致其燃烧持续更长,整体长5°~7°CA,这与滚流进气道后期燃烧较慢有关.图6c显示滚流进气道CoVIMEP更低,4个工况下CoVIMEP都在1%以下,而滚流进气道的爆震倾向更严重,在工况2运行时,滚流进气道爆震倾向远高于同工况下的涡流进气道,滚流进气道对应的KFRQ为35.4%.

图5 不同进气流态缸内压力和燃烧放热率对比Fig.5 Comparison of cylinderpressure and rate of heat release under different intake flow patterns

图6 不同进气流态燃烧特征参数对比Fig.6Comparison of combustion characteristic parameters under different intake flow patterns

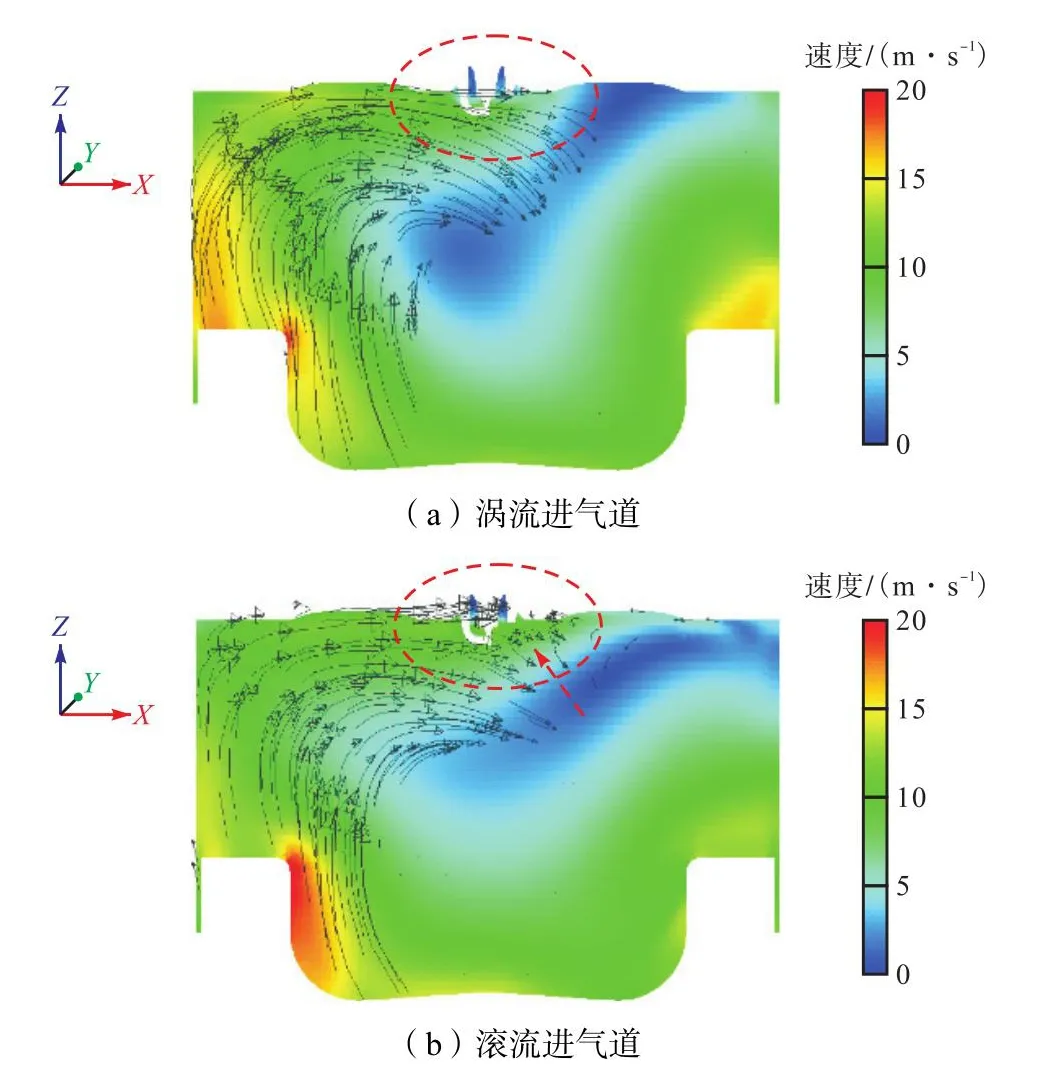

通过分析不同流态进气道下的燃烧,结合滚流进气道下的燃烧表现,可以推断滚流进气道有利于火花塞扫气,能改善火花塞的着火环境,进而缩短点火滞燃期,引起着火提前、缸内压力升高以及循环变动降低,但由于加速燃烧效果不明显,着火提前引起爆震倾向增加.图7示出压缩行程为60°CA BTDC时不同进气道下的速度场流动仿真分析.滚流进气道下,缸盖顶部X方向的气流运动趋势更明显,并且火花塞处存在-Y方向的气流运动.因此,无论火花塞电极位置如何,滚流进气道都有更好的火花塞扫气,这从流场层面证实了前面的推论.

图7 60°CA BTDC时不同进气道下的速度场Fig.7Velocity field under different intake port at 60°CA BTDC

对于滚流进气道加速燃烧的效果不明显的原因,可能与滚流强度增加有限而涡流损失较大有关[16].

3.3 DOE试验性能对比

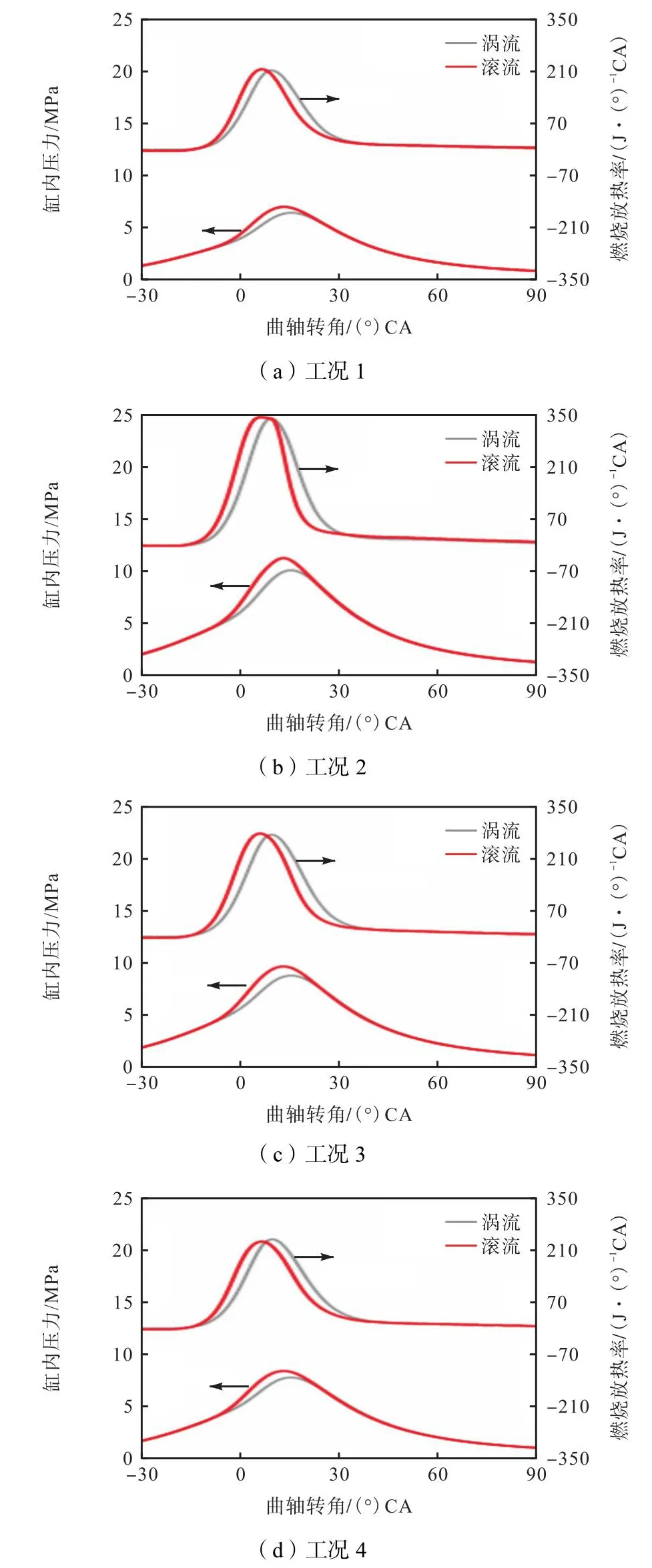

表4为1200r/min(1400N·m)时不同流态进气道试验设计方案(DOE)性能对比.数据表明,相同转速、转矩以及EGR率下,一定范围内,每增加1°CA点火角,涡前温度降低为2~3℃,进气歧管压力降低约0.5kPa,燃气消耗率降低约0.5g/(kW·h),但爆震倾向也随之增加.继续增大点火角度,由于点火过早,活塞做负功增加,导致燃气消耗率改善小,甚至变差.增大EGR率,整体上有利于降低涡前温度、燃气消耗率以及抑制爆震,但在保证动力性能的情况下,需要增加进气歧管压力.不同流态进气道下,点火角和EGR率对性能的影响并无明显差别,但通过对比不同流态下的性能发现,采用滚流进气道后,与涡流进气道具有相同点火角时,在更大的EGR率下,却表现出更强的爆震.如涡流进气道在点火角为32°CA BTDC、EGR率为13%下,KFRQ为10%;而相同点火角下,滚流进气道在EGR率为14%下,KFRQ为29%.其他EGR率下也存在相同趋势,这种现象与滚流进气道加速燃烧效果不明显以及点火滞燃期短的特性相符.

表4 不同进气流态DOE性能对比Tab.4 Comparison of performance of DOE under different intake flow patterns

图8为上述工况不同流态和EGR率下平均指示压力的循环变动率.随着EGR率的增加,不同流态进气道下CoVIMEP都存在增加趋势,这是由于EGR率增加,燃烧逐渐恶化的结果;从CoVIMEP数值上看,滚流进气道下的CoVIMEP明显低于涡流进气道下的数值,并且在更大的EGR率下表现出燃烧稳定性优势,滚流进气道在EGR率为18%下的CoVIMEP仍比涡流进气道在EGR率为13%下的低,这表明滚流进气道下的燃烧室对EGR率的耐受度更高,有利于降低排气温度.滚流进气道的这种优势与滚流改善火花塞扫气有关.

图8 不同进气流态和EGR率下IMEP循环变动率Fig.8 CoVIMEP under different intake flow patternsand EGR rates

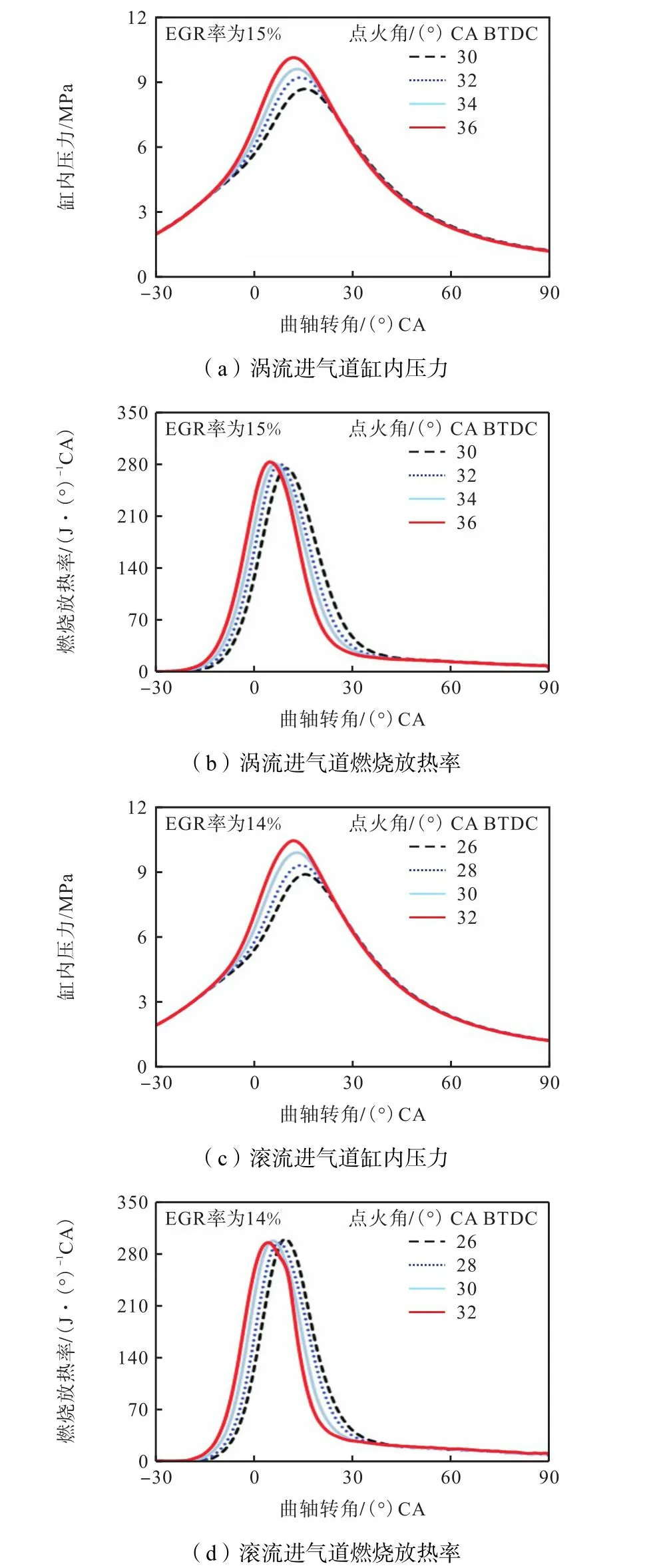

工况为1200r/min、1400N·m时点火角对缸内压力和燃烧放热率的影响见图9.不同进气道下,点火角增加,缸内压力增加,燃烧相位提前,但放热率曲线形状以及最大燃烧放热率变化不明显.点火角对缸内压力和燃烧放热率的影响与图5中滚流进气道相比涡流进气道表现出的燃烧情况极为相似,这种现象从另一个角度说明,所设计的滚流进气道对点火过程有明显影响,能够缩短点火滞燃期,但整体上对燃烧过程的影响呈较弱的特征.

图9 点火角对缸内压力与燃烧放热率的影响Fig.9Effect of ignition angle on cylinder pressure and rate of heat release

4 结 论

(1) 相同工况和控制参数下,与涡流进气道相比,滚流进气道涡前压力和涡前温度更低,涡前温度降低近6℃,同时燃气消耗率降低1~2g/(kW·h),并且滚流进气道缸内压力更高、循环变动更低,AI 05和AI 50提前2°~3°CA.

(2) 滚流进气道AI 50-10与涡流进气道相当,但后期燃烧较慢,导致燃烧持续期整体比涡流进气道长5°~7°CA.

(3) 滚流进气道的性能优势主要得益于对火花塞着火环境的改善,但滚流进气道加速燃烧的效果不明显,并且爆震倾向增加明显,这与其点火滞燃期短和设计滚流强度较弱有关.

(4) 滚流进气道有利于火花塞扫气,因而循环变动低、燃烧稳定性好,这种特性使得滚流进气道对EGR率的耐受度更高,对降低排气温度有利.