TBM掌子面力学模型与滚刀破岩力推力预测

2023-09-25钱向东侯成昊

钱向东,侯成昊

(河海大学力学与材料学院,江苏 南京 210098)

全断面隧道掘进机(TBM)的主机(掘进系统)由装有刀具(滚刀)的刀盘、刀盘纵向推进装置和刀盘旋转驱动装置组成[1]。工作时,分布在刀盘上的滚刀压紧待开挖面(掌子面)的岩体,在刀盘推力和扭矩的共同作用下,滚刀在掌子面上切出一系列的同心圆沟槽[2]。当推力产生的岩体应力达到或超过岩体的强度时,滚刀刀尖下的岩体直接破碎,刀尖贯入岩体,形成周边的破碎和裂纹区。当滚刀间距小于一定数值时,相邻滚刀间的岩体破碎和裂纹区相互贯通,相邻沟槽间的岩体形成碎片而剥落。

刀盘推力通过滚刀作用在掌子面上,岩体在滚刀作用下产生应力,当岩体的应力状态达到强度极限时,就发生强度破坏。因此,掌子面力学模型和岩体强度准则是确定TBM刀盘推力的基础。在TBM刀盘推力预测和设计方法的发展初期,主要采用两类模型[1-3]:①基于接触面均布应力和岩体单轴抗压强度的简化理论模型,导出的预测公式主要有伊万斯公式、秋三藤三郎公式、罗克斯巴勒公式和东北工学院公式等,这些公式的主要差别在于滚刀与掌子面的接触面积,都只考虑了岩体的挤压破碎,而没有考虑剪切破坏情况;②基于试验数据、滚刀形式和岩体特性的经验模型,导出的预测公式主要有科罗拉多矿业学院公式、Rostami公式、上海交通大学公式和华北水电学院公式等。这些极具代表性的预测公式都客观地反映了盘形滚刀滚压破岩过程,但破岩力预测结果有时相差较大[4-5]。为更好地预测隧道掘进的推力需求,人们根据滚刀破岩机理,陆续提出了一系列改进的预测模型[6-13]。但这些模型均以理想的岩体破坏状态(满足设计的贯入度)和岩体单轴强度为前提,且将滚刀作为单一的研究对象,忽略了岩体本身的破坏过程。也有研究者采用岩体断裂力学[14]、数值仿真[15-17]等研究破岩机理和掘进性能,但仅限于单把滚刀,也不便直接应用于掘进推力的设计。随着工程建造的智能化以及大数据平台的建设,基于智能算法的TBM掘进参数预测越来越受到关注[18-20],但不属于基于破岩机理的预测方法。

本文以掌子面岩体破坏前的状态建立了滚刀推力作用的双集中力模型,采用弹性半空间理论的Boussinesq解答和叠加原理,给出了双滚刀协同作用下岩体应力分布的解析解。根据应力分布的特点和TBM破岩要求,提出了TBM破岩的必要条件。采用单轴强度理论和多轴强度理论,分别给出了滚刀破岩推力的预测公式。

1 掌子面力学模型及其求解

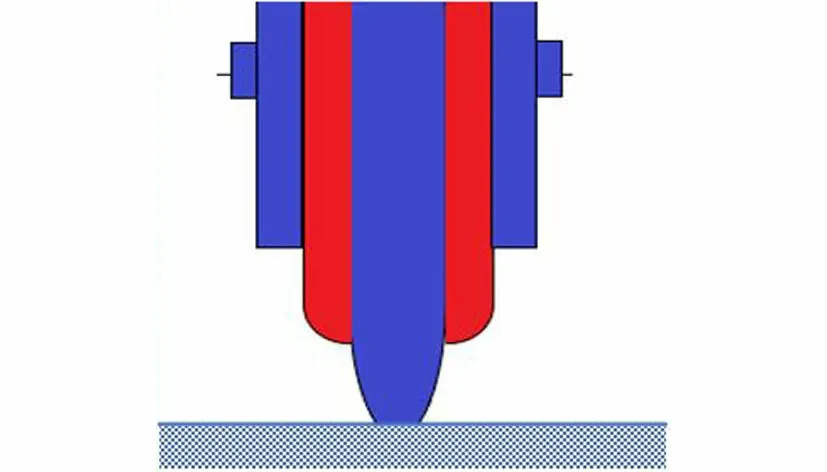

假定掌子面的初始状态是一个平整的岩面,与TBM的推力方向相垂直,刀盘的总推力平均分配至每一把滚刀。对于当前广泛采用的常截面滚刀,刚度较大,具有良好的稳定性和耐磨性,相对岩体而言,可将滚刀视为刚性压头(图1)。由于滚刀刀刃的宽度一般不超过25.4mm,比隧洞的直径小2个数量级,可将滚刀的推力简化为作用于掌子面的集中荷载,据此,可以建立掌子面的集中荷载模型。

图1 滚刀作用示意图Fig.1 Schematic diagram of disc-cutter action

1.1 单滚刀集中荷载模型和Boussinesq解答

由于掌子面是隧道岩体的一个临空面,因此单把滚刀对掌子面的推力可以简化为半空间体边界面上作用一个法向集中荷载,力学模型可采用柱坐标系表示,如图2所示。图2坐标原点为滚刀与掌子面的接触点,z轴垂直掌子面指向岩体,径向坐标轴r指向隧洞围岩,P为单把滚刀对掌子面作用推力。

图2 半空间体受法向集中力作用Fig.2 Half-space body subject to normal concentrated force

假定岩体破坏前为均匀、连续的线性弹性体,则在滚刀推力P作用下,可采用弹性半空间体的Boussinesq解答获得岩体的各应力分量[21]:

(1)

式中:σr、σθ、σz、τrθ、τrθ、τθz、τzθ、τrz、τzr为柱坐标下的应力分量;μ为岩体泊松比。

1.2 多滚刀协同作用模型

根据滚刀在刀盘平面上布置的平衡性、稳定性和有效性等要求[1,22-24],一般采用等间距同心圆或接近同心圆的阿基米德螺旋线布置。而滚刀沿周线的布置,应尽量使每把滚刀随刀盘公转时,碾压岩石的路程相同,以便达到同步磨损的优良状态。忽略刀盘旋转的动态效应和扭矩产生的岩体应力,则全部滚刀对掌子面的整体作用可以简化为沿掌子面径向线等间距分布的多滚刀协同作用。考虑到每把滚刀平均分配总推力的假定,且只考虑相邻滚刀之间的相互作用,根据对称性,可以进一步将多滚刀协同作用的模型简化为半空间体边界面上作用2个法向集中荷载的力学模型,如图3所示(λ为滚刀间距)。

图3 两滚刀协同作用力学模型Fig.3 Mechanical model under the coordinated action of double disc cutters

根据均匀、连续和线弹性假定,在2个法向集中荷载P的作用下,可根据Boussinesq解和叠加原理,获得岩体的各应力分量:

(2)

2 滚刀破岩推力预测方法

2.1 TBM破岩必要条件

在给定滚刀推力P和刀间距λ的情况下,可根据式(2)计算两滚刀间岩体的应力场。当岩体某点的应力状态满足强度准则时,岩体发生破坏。如果两滚刀间岩体的破坏区域能够贯通,则符合TBM的破岩要求,否则在两滚刀间会形成硬核岩脊,无法实现TBM的破岩目标。因此,破坏区域贯通的必要条件,即TBM破岩的必要条件为:两滚刀间对称轴(r=0)上一定深度处的岩体达到破坏状态。

作为模型分析的样板,以P=250kN、λ=80mm、μ=0.25为例,由式(2)计算滚刀间岩体应力分布,如图4所示。从图4(d)可以看出,岩体的第一主应力均为拉应力,且在岩体表面(z=0)附近存在超过抗拉强度的贯通区域,但深度较小,不能达到TBM的贯入度(刀盘旋转一周的破岩深度)。因此,必须在更深处出现较大的主压应力或主切应力,以满足破坏区域贯通的必要条件。

图4 滚刀间岩体应力分布Fig.4 Rock stress distribution between two disc-cutters

2.2 应力极值点

由式(2)可知,当r=0时,τzr=τrz=0,对称轴上的切应力均为0,则σr、σθ、σz代表3个主应力。因此,为了方便,以主压应力为考察对象。σr、σz在图5所示深度范围内存在唯一的极值点,即最大主压应力。

图5 滚刀间对称轴上岩体应力沿深度分布Fig.5 Rock stress distribution along depth on symmetry axis between two disc cutters

(3)

(4)

2.3 基于单轴强度准则的滚刀破岩推力预测

(5)

(6)

根据破岩必要条件,可得滚刀的破岩推力为

(7)

2.4 基于多轴强度准则的滚刀破岩推力预测

大量三轴试验表明,岩体具有显著的多轴强度特征[25],有必要采用多轴强度准则预测滚刀的破岩推力。一般情况下,多轴强度准则可以表示为主应力σ1、σ2、σ3的函数:

F(σ1,σ2,σ3)=0

(8)

当给定滚刀间距λ和岩体多轴强度参数后,强度函数F(σ1,σ2,σ3)是滚刀推力P和坐标z的函数,记为f(P,z)。因为满足f(P,z)=0的P、z有无穷多组,因此不能唯一地确定滚刀破岩推力P*。从TBM掘进要求分析,可以选取3个深度(z坐标),即应力极值点坐标z1、z2和设计贯入度h(记为z3),确定滚刀破岩推力P*。

(9)

3 岩体多轴强度准则

在岩体强度和稳定性分析中,最广泛采用的是经典的Mohr-Coulomb准则,用主应力表示为

(10)

式中:c为黏聚力;φ为内摩擦角。

然而,许多试验证明,Mohr-Coulomb准则并不符合完整岩体的破坏情况。Hoek-Brown 在总结大量岩石等围压三轴试验资料的基础上,提出了实用的岩体强度经验准则[26]。但是Hoek-Brown准则没有考虑中间主应力的影响,并不适用中间主应力效应非常显著的隧道和地下工程中的岩体。为此,昝月稳等[27]综合了统一强度理论和Hoek-Brown准则的优点,提出了非线性统一强度准则:

(11)

4 实例验证

4.1 工程概况与参数取值

某城市轨道交通六号线隧道一期工程全长12.122km,主要穿越泥质砂岩、砂岩2种岩性,岩体完整、岩质较硬,泥质砂岩和砂岩抗压强度在15~40MPa之间,在国内城市轨道交通隧道施工中首次采用TBM施工[1]。TBM刀盘直径为6.25m,盘形滚刀直径为432mm、数量为44、λ=80mm,设计盘形滚刀每转切入岩石深度(贯入度)h=12mm。TBM设计总推力为38773kN,工作时实际使用总推力10~12MN[28]。根据岩性和刀盘参数,取岩石的泊松比μ=0.25,σc=40MPa,c=8.35MPa,φ=35°,非线性统一强度准则中的m=15、s=1、b=0.32,λ=80mm,h=12mm。

4.2 滚刀破岩推力预测

分别采用基于单轴强度准则的预测公式(式(7))和基于多轴强度准则的预测公式(式(9)),计算滚刀的破岩推力,其中多轴强度准则分别采用Mohr-Coulomb准则和非线性统一强度准则,计算结果见表1。为了进行比较,表1中还列出了文献[28]的理论计算值和经验公式预测值。

表1 滚刀破岩推力预测值

4.3 结果分析

TBM总推力主要由滚刀破岩推力和克服掘进过程中的各种阻力组成。虽然阻力的大小由隧道的具体情况决定,具体数值难以准确确定,但无疑是TBM动力设计中不可忽略的因素。假定克服阻力所需的推力占总推力的10%~15%,则本工程段用于掌子面破岩的实际推力为总推力10~12MN的85%~90%,即8.5~10.8MN。因此,实际破岩过程中,每把滚刀的推力在193.2~245.5kN之间。

由表1可知,采用本文提出的基于多轴强度准则预测的破岩推力明显小于用其他方法预测的数值,在193.2~245.5kN范围内,与实际情况非常吻合;文献[28]的经验公式预测的破岩推力明显偏大,与实际情况相差太大;基于本文单轴强度的预测值也偏大,不符合实际情况;文献[28]理论公式的预测值相对较小,但大于滚刀推力的实际工作值。

从破岩深度看,本文方法预测的破岩力对应的破岩深度均大于设计值12mm,完全满足TBM的功效设计。对于采用的432mm直径的盘形滚刀,其额定的最大承载力为210~310kN[29]。显然,基于多轴强度准则预测的破岩推力也能满足滚刀的最大承载力要求。

图6为不同滚刀推力作用下岩体的破坏情况(图中红色为岩体破坏区)。由于表面附近(深度10mm以内)σr的拉应力数值较大,因此普遍出现表层破坏区,但深度小于设计的贯入度12mm。随着滚刀推力的减小,贯通的破坏区逐渐缩小,破坏深度也逐渐减小。当P≤280kN时,基于单轴强度准则的破坏区在表层区域外不再贯通,破岩力在280~340kN之间;当P≤220kN时,基于Mohr-Coulomb强度准则的破坏区在表层区域外不再贯通,破岩力在220~250kN之间;当P≤210kN时,基于非线性统一强度准则的破坏区在表层区域外不再贯通,破岩力在210~220kN之间。

图6 不同滚刀推力作用下岩体破坏区Fig.6 Failure zone of rock under different disc cutter thrust

不管采用何种强度准则,表层破坏区与下层贯通的破坏区之间均存在不破坏的岩核(表层下的白色区域),不同的强度准则对应的岩核形状不同。随着P的减小,岩核区最先在两滚刀间的中心轴(r=0)上突破,阻断破坏区的贯通,验证了第2.1节中所提TBM破岩必要条件的正确性。

5 结 语

以掌子面岩体破坏前的状态建立了滚刀推力作用的双集中力模型,采用弹性半空间理论的Boussinesq解答和叠加原理,给出了双滚刀协同作用下岩体应力分布的解析解。根据应力分布的特点和TBM破岩要求,提出了两滚刀间对称轴(r=0)上一定深度处岩体达到破坏状态是TBM破岩的必要条件。采用单轴强度理论和多轴强度理论,分别给出了滚刀破岩推力的预测公式。

工程实例表明,采用本文提出的基于多轴强度准则预测的滚刀破岩推力与TBM工作时实际使用的推力非常吻合。滚刀推力作用下岩体破坏区随推力大小的变化,验证了滚刀间确实有岩核的存在,同时也说明了本文提出的TBM破岩必要条件的正确性。