仿松球叶片结构面料的制备及其调湿性能

2023-09-25胡亦雯唐天一魏书涛

胡亦雯, 唐 虹, 唐天一, 魏书涛

(1. 南通大学 纺织服装学院, 江苏 南通 226019; 2. 对外经济贸易大学剑桥国际学校, 北京 100029; 3. 三六一度(中国)有限公司, 江苏 苏州 215000)

近年来,舒适性成为衡量服装质量的重要指标之一,运动服尤其注重热湿舒适性[1]。当人体因环境温度过高或剧烈运动等导致体温过高时,通过排汗来降低体温。服装作为人体的第2层皮肤,需要及时地传热导湿从而调节人体的热平衡,否则会产生热应激(包括皮疹、中暑、热射病等)[3-4],从而严重影响人体健康甚至危及生命。热量/水分在人体-服装-环境系统中传递[2],服装可为人体提供一个便携式微环境[3],通过冷却衣下空气层可实现更好的降温效果。研究表明,使用个人冷却装置后,即使在高达30 ℃的室内仍然能保持人体良好的热湿舒适性[5]。

为实现快速帮助人体降温的目的,一般通过改良服装系统或开发新面料来实现。传统的水冷服、风冷服以及添加半导体的调温服[6-7],通过在服装上增加冷却设备或材料来实现降温,但因其质量增加了人体的负担,且无法根据人体的热湿状态进行调节。现有的轻型吸湿排汗面料和相变调温面料,也很难同时进行导湿散热[7-9],因此,迫切需要开发一种更加有效的导湿织物,可以根据穿着者实时身体热湿状态自动进行导湿散热以保持热湿舒适性[10]。

近年来,仿生设计被大量应用在面料结构上以赋予其特定的功能,通过模仿自然界生物的微观结

构设计出更加高效的智能纺织品。“松球效应”是由松球叶片特殊的内部结构造成,其纵向截面为三明治结构,松球叶片由内层的纤维和外层的巩膜组成,其中,纤维的吸湿膨胀系数(0.06±0.02)明显低于巩膜的吸湿膨胀系数(0.20±0.04)[12-13],这种结构使得松球叶片的外层在吸水后的伸长率远大于内层叶片闭合;叶片外层在失水后的收缩率大于外层松球叶片张开。

本文参照仿生松球叶片随空气湿度变化而自动张开闭合的特性,开发了一款可对水分响应的仿松球叶片的新型功能面料[11],仿松球叶片结构能随人体出汗而自动张开散热,皮肤干燥时仿叶片结构自动闭合防止热量过度流失。仿松球叶片面料以溶胀率较高的聚氨酯涂层为主动层[13-14],以吸湿后不变形的涤纶/氨纶针织物为从动层,研究仿松球叶片面料结构参数(叶片单元纵横比、叶片方向、涂层附着率)与面料调湿性能(叶片张开时间、张开角度、张开速度和有效张开率)之间的关系[15-16],找出最优的仿松球叶片面料的结构参数,最大程度上使穿着者快速恢复热平衡状态,这将为使用仿松球叶片面料来探究与湿度相关的研究提供理论参考和新的应用空间。

1 仿松球叶片面料制备

1.1 仿松球叶片面料结构

仿松球叶片面料由主动层涂层和从动层织物2层组成的复合面料组、以及开设在复合面料组上的若干个弧形切口构成[11,17],且若干个弧形切口均匀间隔设置。主动层为吸湿后膨胀率大的亲水性高分子聚合物聚氨酯涂层(织物背面);从动层为吸湿膨胀率小的涤纶/氨纶纬平针织物[18]。从动层在面料吸湿后与主动层形成长度差,从而使得叶片根据环境湿度大小自动张开闭合,短时间内可有效减少穿着者因大流量出汗带来的的闷热不适,其结构及吸湿过程如图1所示。

图1 仿松球织物结构及吸湿过程Fig. 1 Structure and moisture absorption process of pine cone-like fabric.(a)Before moisture absorption; (b)After moisture absorption

1.2 面料结构参数

实验采用面密度为180 g/m2的涤纶/氨纶(95/5)纬平针织物,揭阳市唐氏纺织有限公司;聚氨酯(分析纯),德国巴斯夫公司;四氢呋喃(≥99.5%), 上海凌峰化学试剂有限公司。称取10 g聚氨酯原料和200 g四氢呋喃溶剂,常温下将其置于锥形瓶中振荡直至完全溶解。使用该涂层液在16个尺寸为12 cm×12 cm的试样上进行均匀刷涂,各样片涂层附着量差异不超过5 g/m2,并分别切割出4×4个半椭圆形叶片。

1.2.1 叶片纵横比

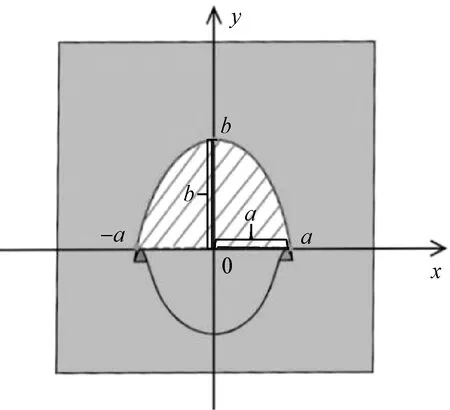

叶片纵横比为叶片单元中叶片开口纵向尺寸与横向尺寸之比,实验设计不同纵横比的叶片结构如图2所示,分别为80%、65%、50%、35%,对应尺寸分别为7 mm×5.5 mm、7 mm×4.5 mm、7 mm×3.5 mm、 7 mm×2.5 mm,叶片方向与从动层面料经向保持一致。

图2 不同纵横比的叶片结构示意图Fig. 2 Schematic diagram of blade structure with different aspect ratios

1.2.2 叶片方向

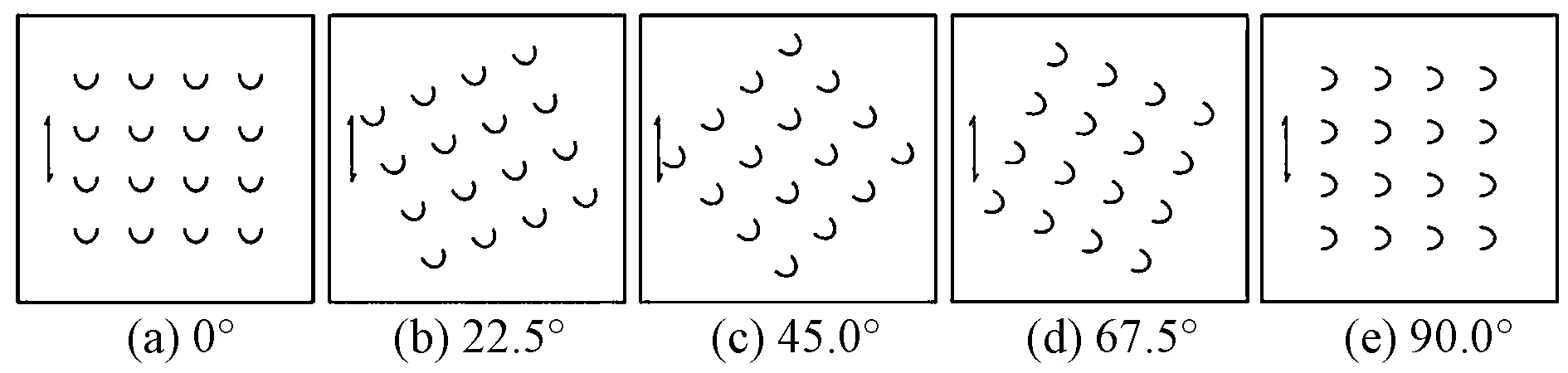

叶片方向为叶片开口方向与从动层面料经向方向的夹角角度。不同开口方向的叶片结构示意图如图3所示。当叶片尺寸为7 mm×4.5 mm时,实验设计叶片开口方向分别为0°、22.5°、45.0°、67.5°、90.0°。

图3 不同开口方向的叶片结构示意图Fig. 3 Schematic diagram of blade structure with different opening directions

1.2.3 涂层附着率

涂层附着率为涂层质量与从动层面料质量之比。当叶片尺寸为7 mm×4.5 mm时,涂层附着率为44.4%、55.6%、66.7%、77.8%、88.9%,对应的涂层附着量分别为80、100、120、140、160 g/m2,叶片方向与从动层面料经向保持一致。

2 实验部分

2.1 测试装置

仿松球针织物调湿性能取决于叶片随湿度变化的敏感程度,调湿性能参数包括叶片张开时间、张开角度、张开速度和有效张开率,实验在温度为(26±2) ℃、相对湿度为(55±3)%、风速小于1 m/s的室内进行[19]。自制的测试装置包括水蒸气发生、面料湿交换和导湿性能检测3部分,图4示出仿松球叶片面料调湿性能测试平台。首先,将仿松球面料粘贴在固定架上使面料主动层朝向加湿器,调整激光点置于任意仿松球叶片中心位置,同时打开加湿器、摄像装置和激光测距传感器。该加湿器的出水量为0.014 mL/s,与面料之间的距离设定为4 cm(参考夏季服装常见空气层厚度[20]);激光测距传感器的精度为1 mm,与面料之间的距离为l0,频率为 10次/s, 摄像机记录叶片张开角度频率为4 s/次。实验开始后仿松球叶片随湿度累积而弯曲,使得激光测距传感器测试的距离减小,此时的实时距离记为l。

图4 仿松球叶片面料调湿性能测试平台Fig. 4 Testing platform of moisture conductivity of pine ball blade cone-like fabric

2.2 调湿性能参数

仿松球面料的调湿性能包括:叶片的张开时间t,s;张开角度θ,(°);张开速度v,(°)/s;有效张开率I,%;实验参数以16个叶片的平均值计量。激光测距仪按周期为0.1 s进行连续测距,当距离l0-l>0时,说明仿松球叶片张开;当距离l0-l<0时,即仿松球叶片完全张开导致光点穿过面料,设对应的时间t为张开时间,此时叶片张开角度为θ(见图5)。

图5 叶片张开角度Fig. 5 Blade opening angle

张开速度为张开角度与时间的比值,每4 s测算以此的瞬时张开速度作为参考值。叶片面积有效张开率I为有效张开面积S占原切割面积S0的比值(见图6)。

(1)

(2)

图6 叶片有效张开率Fig. 6 Opening ratio of effective area of blade

叶片张开时间越短、最大张开角度越大、张开速度和有效张开率越大,表明叶片张开性能越好。

3 结果与分析

3.1 叶片纵横比对调湿性能影响

叶片纵横比与张开角度的关系如图7所示。可以看出:仿松球叶片的张开时间随尺寸比例的减小逐渐增加,在46~51 s的范围内波动;叶片张开角度随尺寸比例的减小先增大后减小,在80.15°~87.13°的范围内波动。当叶片纵横比为50%时,仿松球叶片面料的完全张开角度达到最大87.13°。

图7 叶片纵横比与张开角度的关系Fig. 7 Relationship between blade aspect ratio and opening angle

叶片纵横比与平均张开速度及瞬时速度的关系如图8所示。可以看出,随着叶片纵横比的减小,仿松球叶片的平均张开速度先增加后减小,在 1.56~1.8(°)/s的范围内波动。当比例为65%时,仿松球面料的平均张开速度达到最大为1.80(°)/s,与纵横比80%(p<0.01)、纵横比35%(p<0.01)、纵横比30%(p<0.01)的样片相比存在显著性差异。各样片瞬时速度随时间增长呈先增大后减小的趋势,在20 s左右时达到顶峰,其中叶片纵横比为65%的样片最大为2.45(°)/s,随着时间增加瞬时速度均逐渐减小,最终为1.25(°)/s左右。

图8 叶片纵横比与平均张开速度及瞬时速度的关系Fig. 8 Relationship between blade aspect ratio and average opening speed and instantaneous speed

叶片纵横比与有效张开率的关系如图9所示。可以看出,仿松球叶片的有效张开率随叶片纵横比的减小而先增加后减小,整体在73%~92%的范围内波动。当叶片纵横比为65%和50%时,叶片有效张开率无显著性差异(p=0.616>0.05),与纵横比为80%和35%的样片进行比较,叶片有效张开率在统计学上存在显著性差异(p<0.05)。因此当叶片纵横比为65%和50%时,仿松球面料的叶片张开率达到最大为92%。

图9 叶片纵横比与有效张开率的关系Fig. 9 Relationship between blade aspect ratio and effective opening ratio

从上述叶片纵横比对仿松球面料调湿性能的影响实验中可以看出,随着仿松球叶片纵横比的减小,其张开时间逐渐增加,完全张开角度、张开速度和有效张开率都呈现出先增大后减小的现象,叶片纵横比的变化对仿松球叶片的有效张开率影响较大,对张开时间和张开角度相对影响较小。当叶片尺寸比例为65%时性能最佳,此时仿松球叶片尺寸为7 mm×4.5 mm。 当叶片纵横比例过大时,其叶片长度较长导致张开后曲率较大[22],一定程度上会影响张开角度和面积;当比例过小时,其叶片过短导致该涂层伸长率减小,2层材料间的内应力减小[23-24],从而影响仿松球面料的张开性能。

3.2 叶片方向对调湿性能影响

叶片方向与张开角度的关系如图10所示。可以看出,仿松球叶片的张开时间随叶片方向的增加逐渐减小,各样片叶片张开时间在24~47 s的范围内波动;叶片张开角度随叶片方向的增加而逐渐减少,在9.07°~81.02°的范围内波动,且仿松球叶片方向与布料经向夹角越大,叶片张开角度和张开时间的降幅越大。当叶片方向为0°时,仿松球面料的张开角度达到最大81.02°。

图10 叶片方向与张开角度的关系Fig. 10 Relationship between blade direction and opening angle

叶片方向与平均张开速度及瞬时速度的关系如图11所示。可以看出,随着叶片方向的增加,仿松球叶片的平均张开速度逐渐减小且降幅明显,在0.38~1.72(°)/s的范围波动,当叶片方向为0°时,仿松球面料的平均张开速度达到最大为1.72°/s,与叶片方向22.5°(p<0.01)、叶片方向45°(p<0.01)、叶片方向67.5°(p<0.01)、叶片方向90°(p<0.01)的样片相比存在显著性差异。各样片瞬时速度随时间增加而先增大后减小,在15~20 s左右达到顶峰,其中叶片方向为0°的样片最大为2.27(°)/s,随着时间增加瞬时速度均逐渐减小,最终除叶片方向为0°的样片外各样片的叶片瞬时速度均低于1(°)/s。

图11 叶片方向与平均张开速度及瞬时速度的关系Fig. 11 Relationship between blade direction and average opening speed and instantaneous speed

叶片方向与有效张开率的关系如图12所示。可以看出,仿松球叶片的有效张开率随叶片方向的增加而减小,在0%~90%的范围内波动。将各试样的有效张开率进行对比,在统计学上均存在显著性差异(p<0.01),可见随着叶片方向的增加,仿松球叶片面料的有效张开率降幅尤为明显。当叶片方向为0°时,仿松球叶片面料的有效张开率达到最大为90%,当叶片方向为90°时有效张开率接近于0。

图12 叶片方向与有效张开率的关系Fig. 12 Relationship between blade direction and effective opening rate

从上述叶片方向对仿松球叶片面料调湿性能的实验中可看出,随着仿松球面料叶片方向的增加,除叶片张开时间逐渐减短以外,仿松球叶片的其余各项张开性能逐渐减小且降幅尤为明显,当叶片方向为0°时叶片有效张开率最佳,即当仿松球叶片与面料经向一致时可达到面料最佳性能。这是由于使用的面料为纬平针织布料,其纬向的弹性会远大于经向弹性,而弹性过大则会一定程度上与涂层吸湿伸长相抵消[25],从而影响仿松球面料的张开性能。

3.3 涂层附着率对调湿性能影响

涂层附着率与张开角度的关系如图13所示。可以看出:仿松球叶片面料的张开时间随涂层附着率的增加而逐渐增加,各试样的张开时间在44~51 s的范围内波动;张开角度随涂层附着率的增加先增大而后减小,总体在73.63°~85.59°的范围内。当涂层附着率为66.7%时,仿松球叶片面料的张开角度达到最大为85.59°。另外,当涂层附着率为88.9%时叶片出现反卷现象(干燥状态下叶片初始张开角度小于-1°)。

图13 涂层附着率与张开角度的关系Fig. 13 Relationship between coating attach rate and opening angle

涂层附着率与叶片平均张开速度及瞬时速度的关系如图14所示。可以看出,仿松球叶片的平均张开速度随涂层附着率的增加而先增大后减小,波动范围为1.5~1.82(°)/s。当涂层附着量比例为66.7%时,仿松球面料的平均张开速度达到最大为1.82(°)/s,与涂层附着率44.4%(p<0.01)、涂层附着率55.6%(p<0.01)、涂层附着率77.8%(p<0.01)、涂层附着率88.9%(p<0.01)的样片相比存在显著性差异。各样片瞬时张开速度随时间增加而先增大后减小,在15~20 s左右达到顶峰,其中涂层附着率为66.7%的样片最大为2.44(°)/s,随着时间增加各样片瞬时张开速度均逐渐减小,最终为1.25(°)/s左右。

图14 涂层附着率与平均张开速度及瞬时张开速度的关系Fig. 14 Relationship between coating attach rate and average opening speed and instantaneous speed

涂层附着率与有效张开率的关系如图15所示。可以看出,仿松球叶片的有效张开率随涂层附着率的增加而先增大后减小,在77%~93%的范围内波动。涂层附着率为66.7%与涂层附着率为44.4%(p<0.01)、涂层附着率为55.6%(p<0.01)、涂层附着率为77.8%(p<0.05)、涂层附着率为88.9%(p<0.01)均存在显著性差异。因此当涂层附着率为66.7%时,仿松球面料的叶片有效张开率达到最大为93%。

从上述涂层附着率对仿松球面料调湿性能的影响实验中可知,随着仿松球面料涂层附着率的增加,仿松球叶片张开时间逐渐增加,张开角度、平均速度和有效张开率都呈现出先增大后减小的现象,其中涂层附着率对仿松球叶片的有效张开率和张开速度影响较大。当涂层附着率为66.7%时性能最佳,涂层过薄时虽然张开时间较短,但过少的涂层附着量不足以使从动层面料达到最大张开角度[22],张开速度也会较慢;涂层过厚时不仅吸湿时间长导致张开时间增加,涂层自身的质量也会影响其张开性能。

4 结 论

仿松球面料对湿度的调节功能与叶片的张开性能密切相关,叶片的张开时间越短、张开角度越大、张开速度越大、有效张开率越高,仿松球叶片的张开性能越好,则面料的调湿功能最佳。为达到最佳叶片张开性能,研究了仿松球叶片纵横比、叶片方向和涂层附着率对叶片张开性能的影响。

根据仿松球面料结构因素对湿度调节性能的影响实验,仿松球叶片方向的改变对叶片各项张开性能的影响最大,随着叶片方向与面料经向方向的夹角角度的增大,仿松球叶片的各项性能都急速下降直至叶片完全不张开,即完全丧失调湿功能;仿松球叶片纵横比和面料涂层附着率的改变对叶片的有效张开率影响较大,其次是对叶片张开速度有一定的影响,对叶片的张开时间和张开角度的影响较小。当仿松球叶片纵横比为65%,叶片方向与从动层面料经向方向保持一致,且涂层附着率为66.7%时,仿松球面料的叶片性能达到最佳,其张开时间为 47 s, 张开角度为85.59°,平均张开速度达到1.82(°)/s,有效张开率达到93%。在后续的仿松球服装的制作中,需要将上述结论应用到服装的制作中,而仿松球叶片在服装上的具体放置位置及放置密度还需要进一步的研究。