自走式三七联合收获机底盘通过性能分析与模型试验

2023-09-23张兆国邓寓轩王法安曹钦洲解开婷

张兆国 邓寓轩 王法安 曹钦洲 解开婷

(1.昆明理工大学现代农业工程学院,昆明 650500; 2.云南省高校中药材机械化工程研究中心,昆明 650500;3.昆明理工大学机电工程学院,昆明 650500)

0 引言

三七是我国特有的名贵道地中药材,有“南方人参”之称[1-2]。目前三七98%产自云南,其中云南文山三七产量最多、最为知名[3]。然而,目前三七收获都由人工完成,机械化率接近于零[4],采挖劳动强度大、收获效率低、人工成本高等问题长期制约着三七产业的发展。当前虽有少量三七收获机样机,但仅能实现分段收获,后续捡拾与根土分离工作仍需大量人工来完成,未能真正解放劳动力。

由于三七的道地属性,国外没有三七种植,无直接相关的机器用于设计参考[5]。国内仅有张兆国团队从事分段牵引式三七收获机的研究,只能完成对三七的挖掘与铺放[6-8],无法对三七根土复合物进行有效输送分离并收集。因此,目前对自走式三七联合收获机的研究国内外尚处于起步阶段。而根茎类作物联合收获技术方面,国外主要集中于菊苣、马铃薯、甜菜以及胡萝卜等联合收获机的研究[9-14],主要特点是大型化与集成化。国内根茎类联合收获机仍以薯类收获为主,且多数处于试验或试制阶段[15],适用场景为平原地区,不适宜丘陵山区作业环境。

三七种植在雨水和光照严格的丘陵山区半坡环境,周边的地形复杂多变,地势起伏不平,因此设计的联合收获机采用履带底盘以适应复杂地形,为此研究底盘在黏重土壤条件下的行驶通过性能至关重要。通过性能的影响因素主要包括行走底盘中相关零部件的几何形状与尺寸,以及装配各部件系统的质量与布局。近年来国内相关学者对履带底盘通过性能进行各类研究。孙术发等[16]对改进型履带消防车的横向与纵向爬坡稳定性、翻越垂直越障和跨越壕沟进行了理论分析,对纵向爬坡和跨越壕沟进行了样机试验,结果表明爬坡与越障能力有显著提高。潘冠廷等[17]对小型山地履带拖拉机的爬坡越障性能进行研究,得到影响越障性能的因素与主次,验证了在坡度角小于15°时理论与仿真分析的结果一致性。韩振浩等[18]研究了关键结构参数对山地果园履带底盘坡地通过性能的影响,根据仿真分析结果设计了重心可调装置进行实机试验,通过改变重心位置,底盘通过性能明显提高。以上研究主要基于通用小型履带底盘进行分析与样机试验,底盘在越障试验过程中伴随着倾翻的危险性,为保证人员与机器的安全性,实际试验利用联合收获机底盘的比例模型来完成。

针对自走式三七联合收获机履带底盘在复杂地形下的行驶通过性能如直行、转向与翻越障碍等,开展理论与仿真分析,运用相似理论设计模型试验,最后利用模型试验验证仿真分析结果的正确性并预测原型的通过性能,完成联合收获机相关研发工作的前期验证,以期为丘陵山区农业机械的设计研究提供借鉴与参考。

1 整机结构及工作原理

1.1 整机结构

根据三七生产质量管理规范(简称三七GAP)的建议[19],三七种植方式为畦作,作畦时畦向南,畦宽1 200~1 500 mm,畦间距500~1 500 mm,畦长依地形而定,畦高300~400 mm,畦面呈瓦背形[20]。根据管理规范要求确定整机为单畦收获,作业幅宽为1 500 mm,设计的联合收获机如图1所示。整机主要由挖掘装置、一级柔性输送分离装置、二级波浪形输送分离装置、L形刮板纵向提升装置、收集料斗、履带行走底盘、动力传动系统以及驾驶室等组成。收获机工作时一次性完成三七的挖掘、输送、分离与收集等所有工序,料斗装满后可在指定位置卸车。

图1 自走式三七联合收获机结构图

行走底盘部分包括车架、橡胶履带、驱动轮、导向轮、张紧装置、托带轮以及支重轮等,采用液压驱动,由柴油机提供动力,轮系与车架之间均为刚性连接,履带底盘总宽与作业幅宽保持一致,以提高联合收获机的作业通用性。

1.2 工作原理及主要技术参数

联合收获机作业前,首先根据种植农艺参数调整好挖掘装置入土角度,收获机从田间的一侧开始顺着畦的方向进行挖掘,被挖掘出的根土复合体经过挖掘铲上表面流向一级输送分离装置,通过微振轮的作用,将黏附在根上的大块土壤分离,分离出的土块从杆条的间隙掉落,通过一级与二级之间拨指滚筒的旋转,将缠绕三七分开并落入二级输送分离装置中,利用二级分离筛与三七根土复合物相互击打作用,进一步实现根土分离,得到干净三七块根落入纵向提升装置的刮板间隔中,最后通过该装置的运动将三七输送至收集料斗中,完成整个收获作业过程。根据三七种植农艺要求,联合收获机主要技术参数如表1所示。

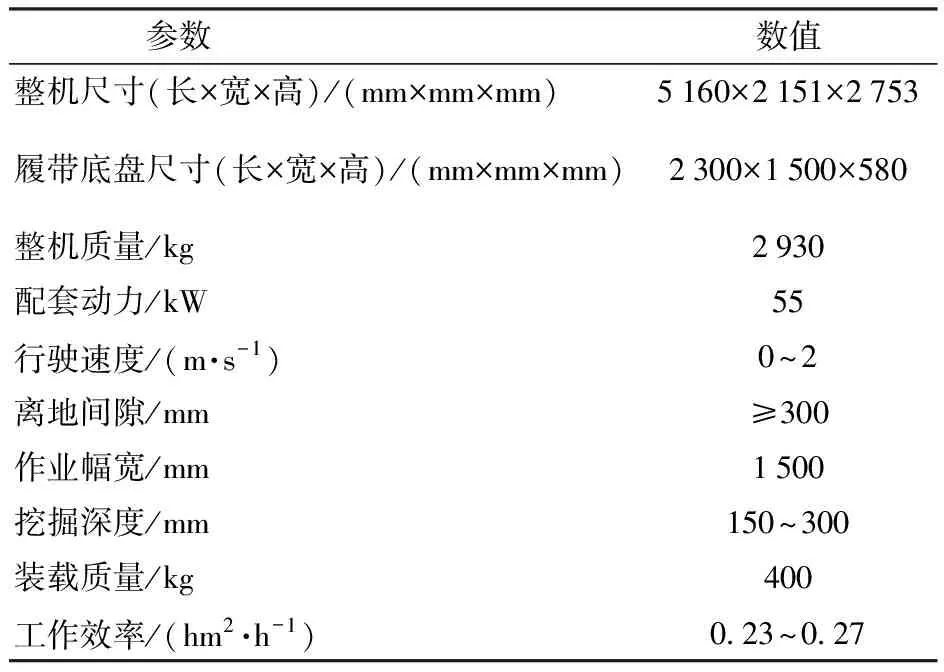

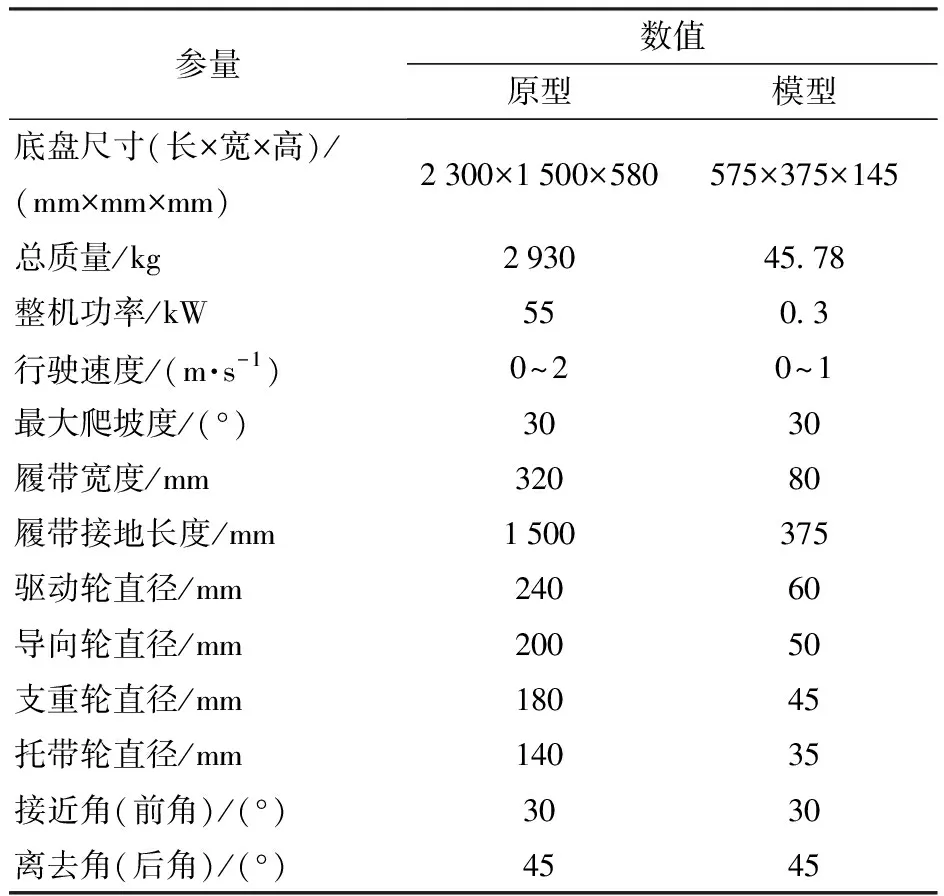

表1 自走式三七联合收获机主要技术参数

2 联合收获机行驶通过性能分析

丘陵山区的地形复杂,联合收获机在田间转运行驶过程中可能会遇到各种障碍,如坡地、田埂、壕沟等。为保证联合收获机在田间行驶时能够通过复杂地形环境,确保行驶安全与稳定性,本文主要考虑联合收获机的行驶性能,对不同地形的通过性能进行理论分析。

2.1 直线行驶性能

2.1.1行驶速度

联合收获机在直线行驶时由驱动轮转速决定行驶速度。实际行驶中,由于履带的挠性内部发生弹性形变,驱动功率转化为内能散失,同时履带接地段与地面相互作用时易产生滑移而造成速度损失。在考虑滑移的情况下,联合收获机直行速度为[21]

(1)

(2)

(3)

式中vs——实际直线行驶速度,m/s

vz——理论直线行驶速度,m/s

nq——驱动轮转速,r/min

z——驱动轮齿数

p——履带节距,mm

ωq——驱动轮角速度,rad/min

rq——驱动轮节圆半径,mm

nf——发动机转速,r/min

i——行驶传动系统总传动比

s——履带滑转率

RT——联合收获机理论行驶距离,m

R——联合收获机实际行驶距离,m

由式(1)、(2)可得,联合收获机直行速度与驱动轮转速、发动机转速、驱动轮齿数与节圆半径以及节距均成正比,与总传动比成反比。

2.1.2行驶受力

联合收获机在行走过程中必然会产生内部阻力与外部阻力。直线行驶时,因速度较低,通常不考虑加速度和空气阻力的影响。

内部阻力来源于各零部件的振动与相互之间的摩擦而产生的运动阻力,主要是履带与轮系之间的相互摩擦以及履带本身的挤压而产生[22],即

Fa=F1+F2+F3+F4

(4)

式中Fa——内部总阻力,N

F1——履带与驱动轮的相互作用力,N

F2——履带与导向轮的相互作用力,N

F3——履带与托带轮的相互作用力,N

F4——履带与支重轮的相互作用力,N

外部阻力来源于联合收获机行走时对土壤的挤压变形产生的作用力,如摩擦阻力、压实阻力、推土阻力等,并且根据土壤质地和含水率等参数的不同,其作用力大小也会有较大差别。对于压实阻力,可基于贝克尔压力-沉陷关系式推导出其计算公式为[23]

(5)

式中Fy——土壤压实阻力,N

kc——土壤内聚力模量,kN/mn+1

kφ——土壤内摩擦模量,kN/mn+2

n——土壤沉陷系数

M——整机质量,kg

L——履带接地长度,m

b0——履带宽度,m

针对推土阻力,其等于作用在垂直挡土墙上的水平分力[24]

(6)

式中Ft——土壤推土阻力,N

ρ——土壤密度,kg/m3

q——土体表面均布载荷,Pa

αb——履带最大接近角,取90°

hm——履带最大下陷深度,m

c——土壤内聚力,Pa

Tρ、Tq、Tc——土壤重量、附加载荷以及土壤内聚力

黏重土壤条件下,履带的附着力来源于对土壤剪切产生的土壤推力。考虑履刺产生的附加牵引力,可得联合收获机行驶的最大土壤推力为[25]

FH=Ac+Mtanφ+ΔF

(7)

其中

(8)

式中FH——最大土壤推力,N

A——履带接地面积,m2

φ——土壤内摩擦角,(°)

ΔF——履刺产生的附加牵引力,N

hc——履刺高度,m

2.2 转向性能

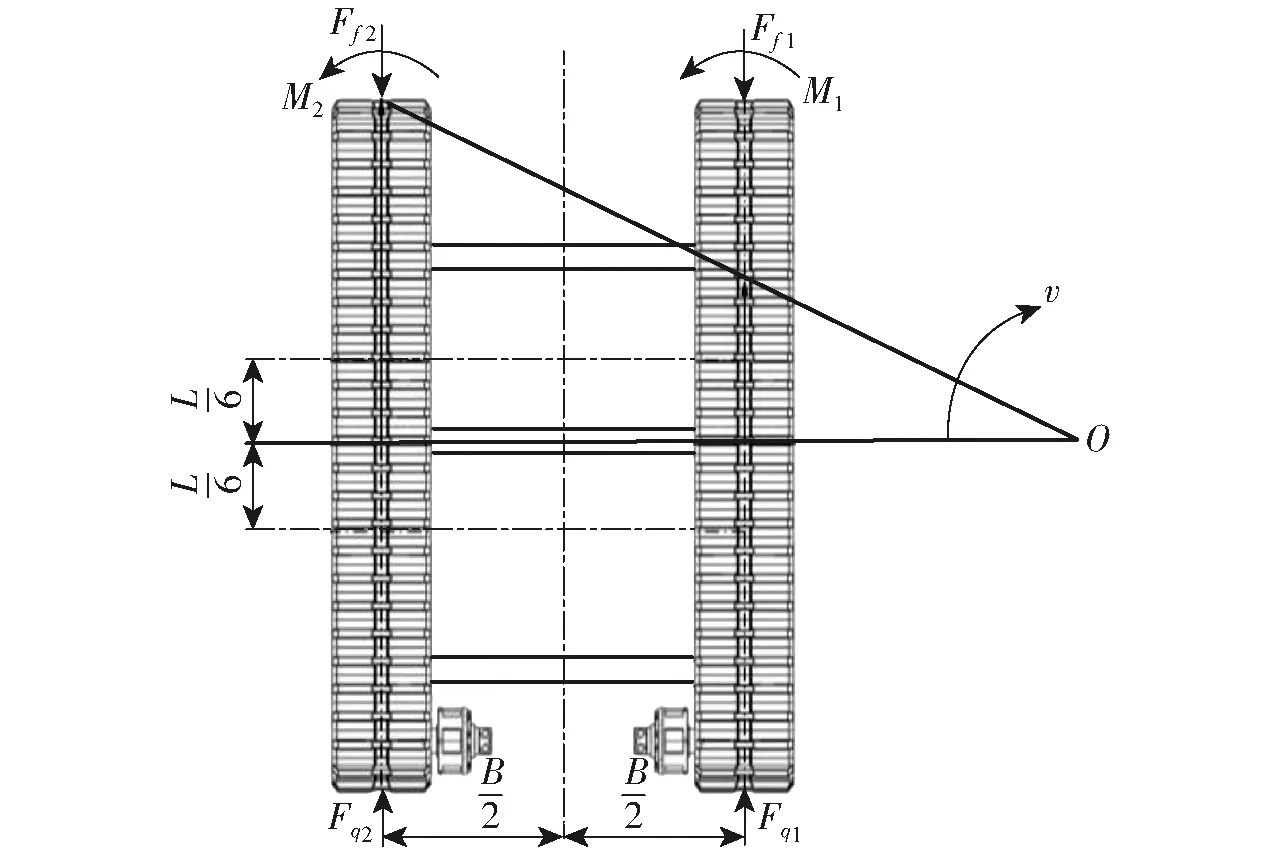

由于三七种植环境地形复杂,起伏不平,导致行驶过程中联合收获机的质心位置不断变化。根据迟媛等[26]研究,整机纵向偏心距最大约为履带接地长度的1/6,横向偏心距最大可达履带轨距的1/2,质心作用在该范围内时,其转向受力示意图如图2所示。

图2 联合收获机转向受力示意图

2.2.1转向阻力矩

由图2可知,考虑转向平衡条件可得

(9)

(10)

式中Ff1——内侧履带转向阻力,N

Ff2——外侧履带转向阻力,N

X——横向偏心距,mS——履带轨距,m

fg——履带滚动阻力系数,取0.3

gn——标准重力加速度,取9.8 m/s2

由式(9)、(10)可得履带转向阻力矩为

(11)

(12)

式中T1——内侧履带转向阻力矩,N·m

T2——外侧履带转向阻力矩,N·m

e——纵向偏心距,m

ε——转向阻力系数,取0.5

两侧履带总转向阻力矩为

(13)

式中Tf——总转向阻力矩,N·m

由式(9)~(13)可知,横向偏心距X越大,外侧履带的转向阻力矩越大,内侧越小,而对总转向阻力矩没有影响;纵向偏心距e越大,内、外侧履带的转向阻力矩均越小,总转向阻力矩也越小。

2.2.2转向驱动力

针对单边制动转向即转向时履带行走装置内侧履带制动而外侧履带转动,由转向阻力矩计算公式可知,当重心偏向内侧履带时有

(14)

(15)

式中Fq1——内侧履带的制动力,N

Fq2——外侧履带的驱动力,N

当重心偏向外侧履带时有

(16)

(17)

由式(14)~(17)可知,转向时纵向偏心距e增大,两侧履带的驱动力均减小。横向偏心距X对内侧履带驱动力没有影响,当重心偏向内侧履带时,横向偏心距X越大,外侧履带驱动力越小;当重心偏向外侧履带时,横向偏心距X越大,外侧履带驱动力越大。

2.3 爬坡越障性能

2.3.1爬坡性能

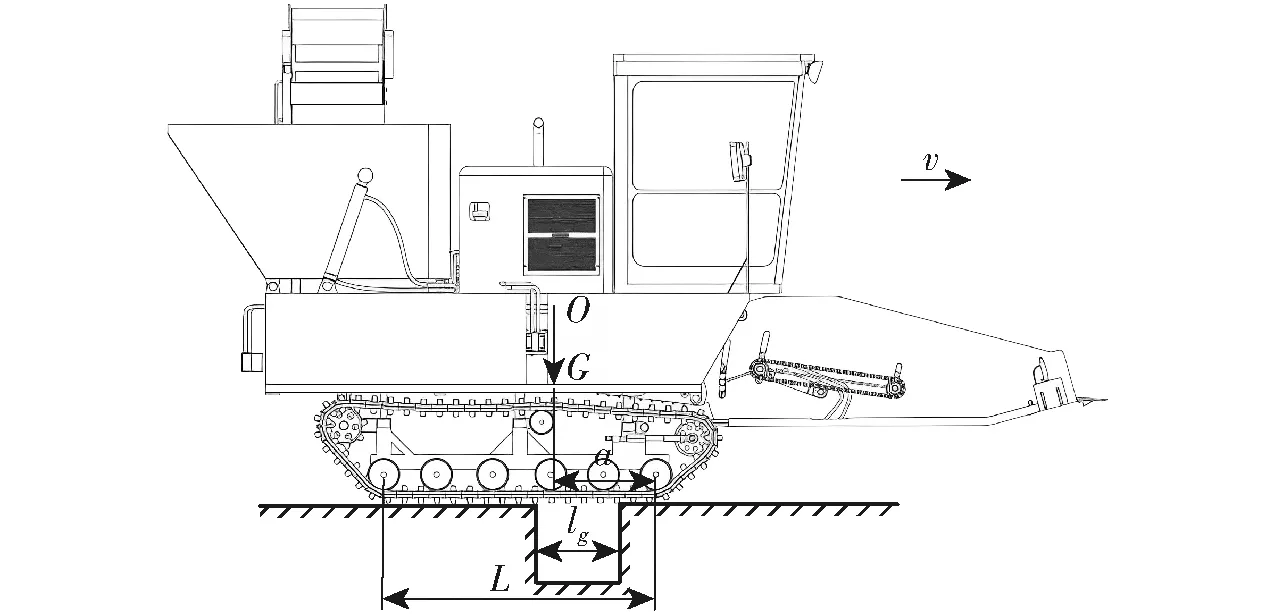

爬坡性能是衡量联合收获机行驶通过性能的重要指标,包括纵向爬坡与横向爬坡。对于纵向爬坡性能,其影响因素包括履带与地面附着力和整机质心位置,如图3所示。

图3 纵向爬坡示意图

联合收获机的软土通过性主要影响因素为履带与土壤之间的附着力,若附着力大于行驶阻力与重力的分力之和,则能保证较好的通过性能。联合收获机能顺利爬坡的条件是重力沿坡面向下的分力小于附着力,表示为

(18)

式中Fm——地面附着力,N

F′H——爬坡条件下的土壤推力,N

Fn——重力沿坡面向下的分力,N

α——坡度角,(°)μ——地面摩擦因数

若Fm>Fn,则联合收获机满足爬坡的力学条件;反之则会滑至坡地,无法完成爬坡。

根据文献[18]可知,整机质量、履带接地长度、履带宽度和履带花纹类型等参数直接影响联合收获机的地面附着力。除附着力条件外,联合收获机爬坡还需要满足稳定性条件,即保证爬坡过程中不会向后倾覆。由图3可知,当重力作用线在最后一对支重轮与履带接触点的前方时,整机可以在坡面上保持稳定,反之则会倾覆,该临界条件为

(19)

式中φm——临界坡度角,(°)

cx——质心x方向坐标,mm

dx——最后一对支重轮与驱动轮的x向距离,mm

cz——质心y方向坐标,mm

dz——最后一对支重轮与驱动轮的y向距离,mm

由于土壤沉陷、附着力以及惯性等因素影响,实际中整机能达到的最大爬坡度将小于φm。

联合收获机的横向爬坡性能反映侧倾稳定性。由于丘陵山区地形复杂,因此横向爬坡性能是设计机器必须考虑的因素。

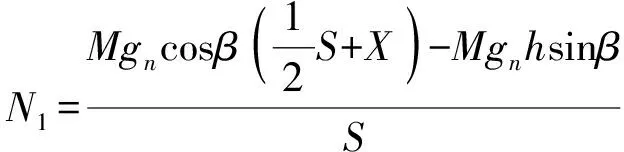

如图4所示,当联合收获机在横向坡地上稳定行驶时,满足力矩平衡条件即合力矩为0,以点B为参考点,则整机力矩满足

(20)

(21)

式中N1——点A的支持力,N

β——横向坡度,(°)

h——质心与履带下表面之间的高度,mm

联合收获机能够顺利通过横向爬坡的条件是点A的支持力大于0,即

N1=Mgncosβ-N2>0

(22)

式中N2——点B的支持力,N

综合式(21)、(22),设联合收获机最大侧倾角为βm,则可得到

(23)

2.3.2越障性能

与爬坡工况类似,联合收获机越障性能也与地面附着力和质心位置相关,其中质心位置是越障性能最主要的影响因素。

联合收获机能够平稳通过壕沟的主要条件是重力作用线不超过负重面的界限[27]。如图5所示,O为整机质心;a为点O到第一支重轮中心的水平距离;lg为沟的宽度。联合收获机跨越壕沟的过程可以分为3个阶段:

图5 跨越壕沟示意图

第1阶段,联合收获机由左侧驶上壕沟,当第一对支重轮刚要接触到壕沟的右边缘,此时若点O还未到左边缘,则整机不会翻入沟内;反之则会翻入沟内。

第2阶段,联合收获机继续向前行驶,在最后一对支重轮到达壕沟左边缘之前,整机可保持平稳行驶。

第3阶段,当最后一对支重轮下一时刻即将进入壕沟,若此时点O仍处于壕沟内,则联合收获机会后仰落入沟内;反之则可平稳通过整个壕沟。

基于以上分析,联合收获机能平稳过沟的条件是第1、3阶段中履带的前部、后部均不会在重力作用下落入沟中,此时需要满足

Min(a,L-a)≥lg

(24)

如图6所示,H为田埂高度。与通过壕沟类似,翻越田埂也分为以下3个阶段:

图6 翻越田埂示意图

第1阶段,联合收获机开始翻越田埂,此时第一对支重轮跨上田埂边缘,从下一时刻开始,重力作用线将不断靠近田埂边缘,前端抬升的趋势将越来越大。

第2阶段,重力作用线移动到田埂边缘,若此时未达到最大俯仰角,则下一时刻前端会落下压在田埂上,从而完成翻越田埂;反之则会倾覆。

第3阶段,联合收获机继续行驶,重力作用线越过了田埂边缘,随后前端落下,完成整个翻越田埂的过程。

由以上分析可知,第1阶段与第2阶段反映联合收获机能够顺利翻越田埂的几何条件是[16]

(25)

式中αk——整机翻越田埂时的俯仰角,(°)

h0——导向轮距地面高度

3 行驶通过性能仿真

基于多体动力学仿真分析软件ADAMS ATV对联合收获机行驶通过性能进行分析。

3.1 仿真模型建立

以驱动轮轴中心处为坐标原点,后退方向为x轴正向,右侧方向为y轴正向,竖直向上为z轴正向,建立自走式三七联合收获机多体动力学模型,如图7所示,整机由1个车体和2个履带系统组成,包含1个固定副、18个转动副、2个移动副与106个接触力场。利用SolidWorks读取联合收获机三维模型的质心位置,得到质心O坐标为(-1 116.993,-1.102,569.003) mm,在ADAMS ATV中设置相同的质心坐标位置。

图7 自走式三七联合收获机虚拟样机

3.2 仿真结果与分析

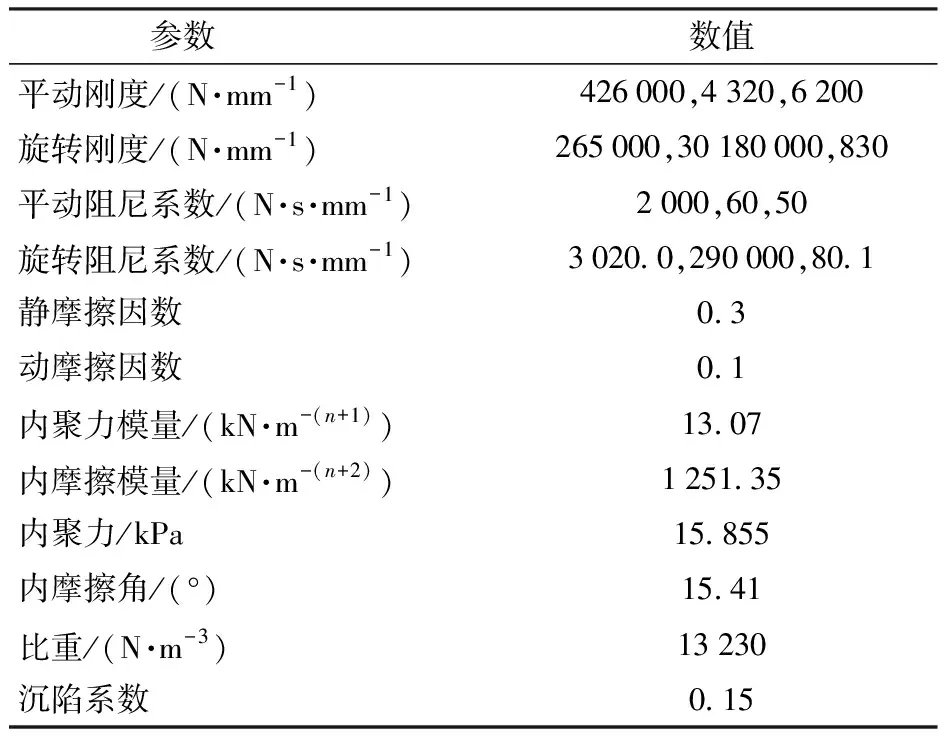

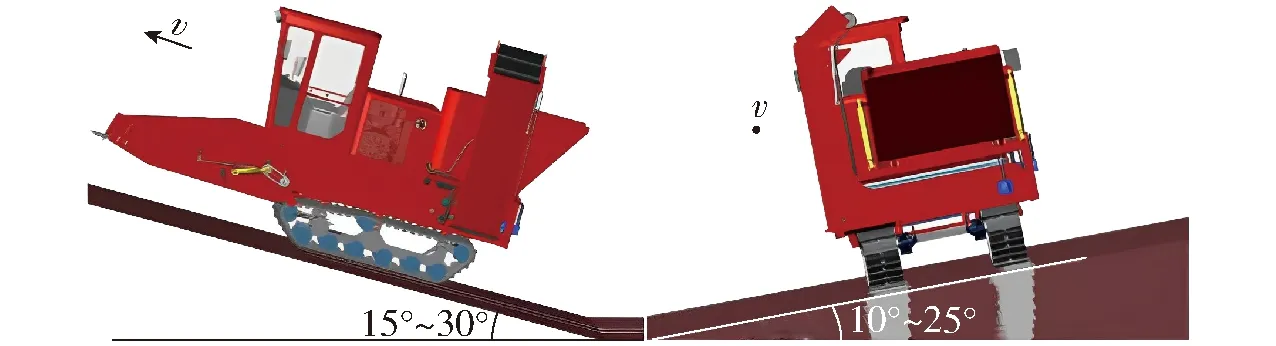

联合收获机行走通过性能的设计要求为能够平稳地直行与转向,能以平均速度1 m/s通过25°纵向爬坡和20°横向爬坡,以平均速度0.5 m/s通过300 mm田埂和500 mm壕沟。本文基于以上工况开展仿真分析,仿真参数中设置数据采样频率为20 Hz,求解器设置为HTT,设置履带接触参数[28]与土壤参数[29-30]如表2所示。

表2 仿真分析履带接触参数与土壤参数设置

3.2.1直行与转向

在ADAMS ATV中,设置25 s的调头仿真,其中直行时长19 s,转向时长6 s,行驶速度为1 m/s,得到如图8所示的仿真动画与图9所示的仿真结果。

图8 直行与转向仿真

图9 偏航角与z轴角速度仿真结果

由图9可知,在16 s时偏航角由180°突变为-180°,表明联合收获机完成调头。从偏航角曲线可以看出,直行和转向过程均较为平稳,对应的角速度曲线幅值在转向过程中有较大波动,原因是转向时土壤对履带产生相互作用力,该力随着履带的运动不断变化,导致转向时角速度也发生变化。

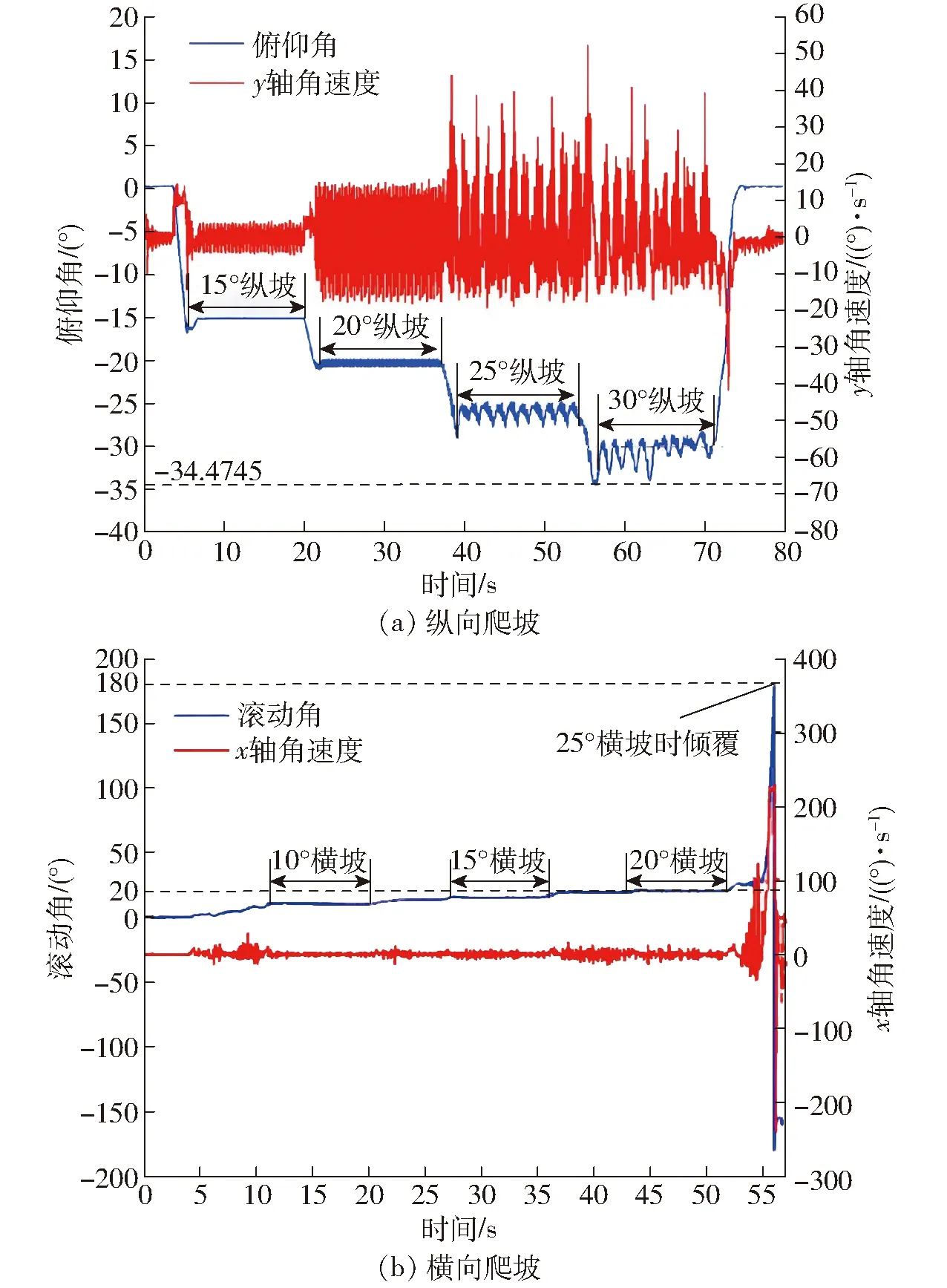

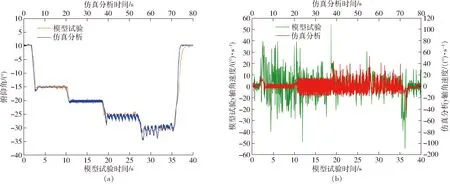

3.2.2纵向与横向爬坡

在ADAMS ATV中,设置80 s的变坡度纵向爬坡仿真和57 s的变坡度横向爬坡仿真,纵向坡度分别为15°、20°、25°和30°,横向坡度分别为10°、15°、20°和25°,行驶速度均为1 m/s,得到如图10所示的仿真动画与图11所示的仿真结果。

图10 纵向与横向爬坡仿真

图11 爬坡仿真结果

由图11a可知,71 s时联合收获机的俯仰角由-30°回到0°,最终完成了30°的纵向爬坡。但观察仿真动画与曲线可以看出,25°时履带出现一定的打滑,30°时打滑现象有一定增加,伴随着车身出现抖动,原因是打滑时,联合收获机会停留在原地,但履带对土壤的剪切作用逐渐增强,导致附着力逐渐增大,当附着力大于行走阻力时,获得一个加速度使之重新开始移动,由于在坡道上,因此出现起步抬头的现象,如此往复,造成车身抖动。该现象导致俯仰角曲线出现波动,波动幅度为0°~5°,俯仰角最大值为34.474 5°。由图11b可知,52 s时联合收获机完成20°的横向爬坡,而在56 s时滚动角达到180°,说明在20°~25°的过渡爬坡中联合收获机已倾翻。

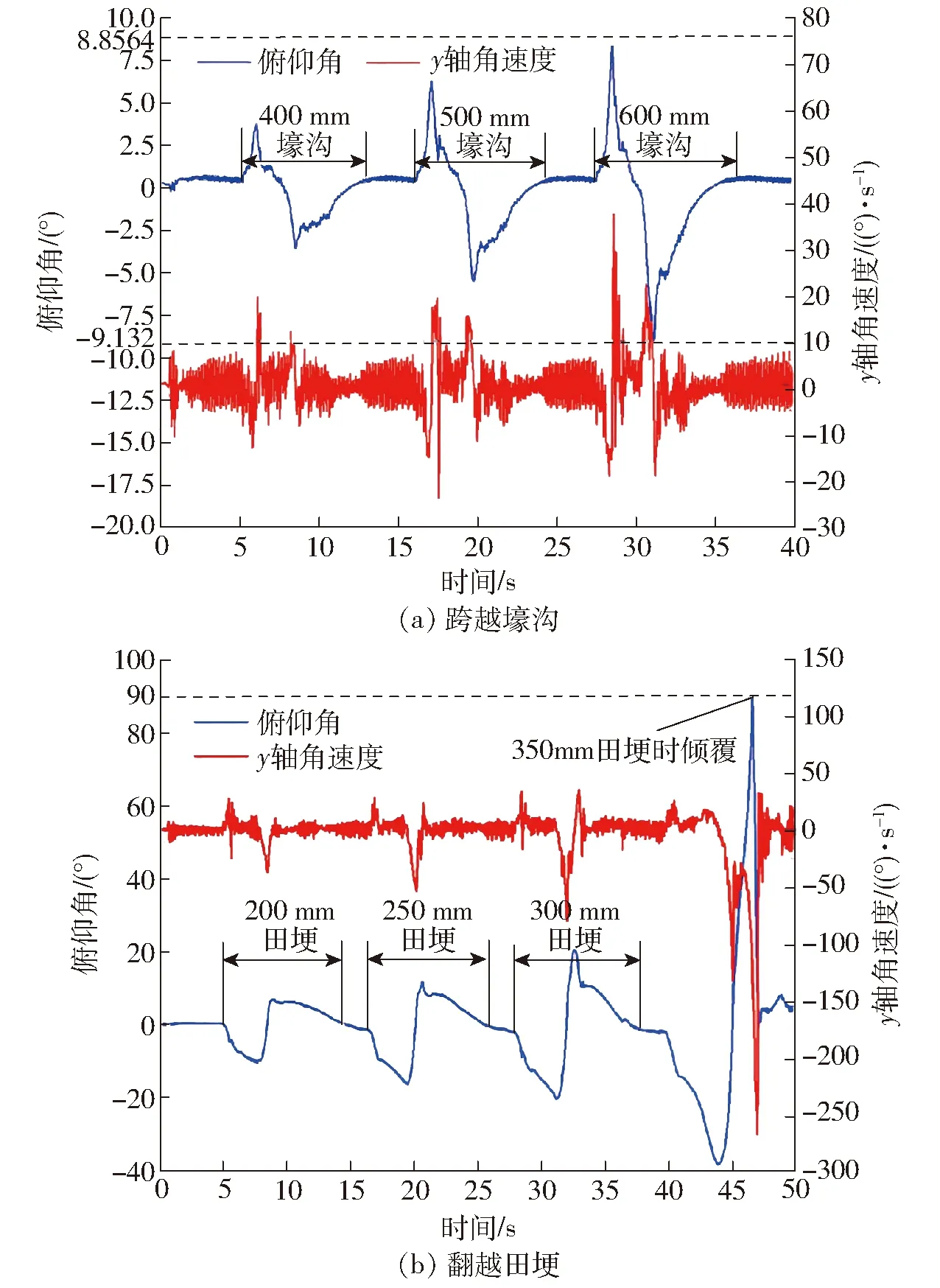

3.2.3跨越壕沟与翻越田埂

在ADAMS ATV中,设置40 s的变宽度跨越壕沟仿真和50 s的变高度翻越田埂仿真,壕沟宽度分别为400、500、600 mm,田埂高度分别为200、250、300、350 mm,行驶速度均为0.5 m/s,得到如图12所示的仿真动画与图13所示的仿真结果。

图12 跨越壕沟与翻越田埂仿真

图13 越障仿真结果

由图13a可知,联合收获机完成600 mm壕沟的跨越,过程中的3段曲线形状基本一致,幅值随壕沟宽度增加而变大,俯仰角最大值为9.132°,整个行驶过程较为平稳。由图13b可知,整机完成300 mm田埂的翻越,44.1 s时爬上350 mm田埂,但观察仿真动画以及俯仰角数值可以看出,此时联合收获机已接近将要倾翻的临界状态,在46.7 s刚翻上350 mm田埂时即向前倾翻,对应角速度也发生了剧烈变化。

4 量纲分析

基于相似理论原理设计模型试验以验证仿真分析结果的正确性,通过缩尺模型的实际软地面行驶通过性能来预测原型的相应性能。

量纲分析是基于相似理论设计模型试验的必要步骤,其关键在于对物理量的选择,这将直接影响模型试验的准确性。本文采用M-L-T基本量纲,对联合收获机行驶通过性能模型试验进行量纲分析。

4.1 参数选择

联合收获机在软土路面行驶属于复杂的土壤-机器相互作用系统。根据Bekker沉陷公式[31]以及Reece修正公式[32],利用土壤内聚力c、土壤密度ρ以及土壤内摩擦角φ来代替贝氏值kc与kφ[33-34]。因此,土壤物理参数选择c、ρ、φ与沉陷系数n,其中φ与n是无量纲参数。

联合收获机行驶相关参数主要有:质心位置z、履带滑转率s、沉陷量h、地形尺寸x、行驶速度v、时间t、驱动扭矩T、整机功率P、整机质量m、底盘尺寸l、重力加速度g以及挂钩牵引力F。由于作业环境为云南三七种植基地特有的粘重红土,沉陷量对行驶影响较小,忽略其影响。将以上物理量中的相同量纲与导出量纲进行整理,最终得到联合收获机行驶参数有s、v、t、P、m、l、g与F。

联合收获机在通过各种障碍时,其姿态在不断变化,考虑到与仿真结果比较的便捷性,试验指标参数选择角度θ与角速度ω。

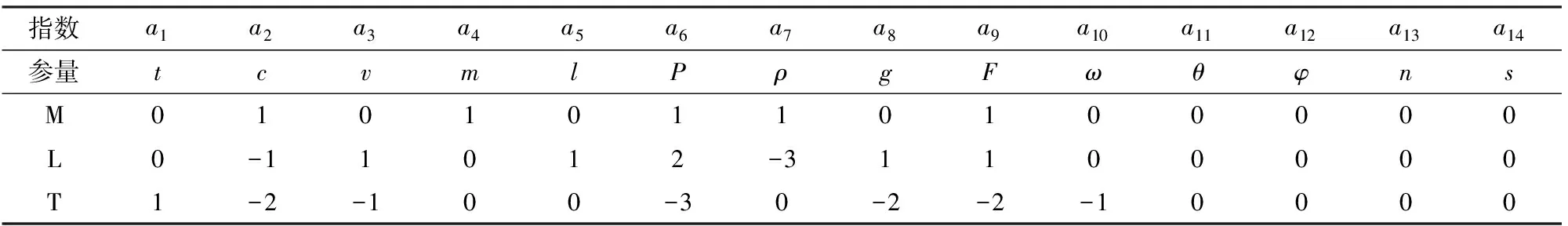

综上所述,以M-L-T为基本量纲,得到联合收获机底盘行驶通过性能模型试验的主要参数及其量纲如表3所示。

表3 履带-土壤相互作用系统的主要参数及其量纲

4.2 模型试验量纲分析

通过分析量纲之间的相互作用关系得到模型与原型各物理量的相似比例。由表3中的物理量及其量纲,可得到相应的量纲矩阵如表4所示。

表4 履带-土壤相互作用系统量纲矩阵

由此矩阵可得到3个线性齐次方程组为

(26)

上述方程组中存在14个未知量而仅有3个方程,无法直接解出,需要假设方程组中未知参量只有3个,而其余参量均为已知量,则可以使用已知量来表示这3个选定的未知量,之后分别赋予已知量初始值,以求得整个方程组的特解。以t、c、v为未知量,其余参数为已知量解出该方程组,并将方程组的解写成π矩阵(表5)。

表5 履带-土壤相互作用系统π矩阵列表

π矩阵中每一行代表无量纲乘积的一组指数,由此可建立数量与行数相同的各自独立的π项为

(27)

由π定理与量纲齐次性原理,可得到

(28)

设模型试验中模型相对原型的相似比例为Kj,由式(27)、(28)可得

(29)

其中

(30)

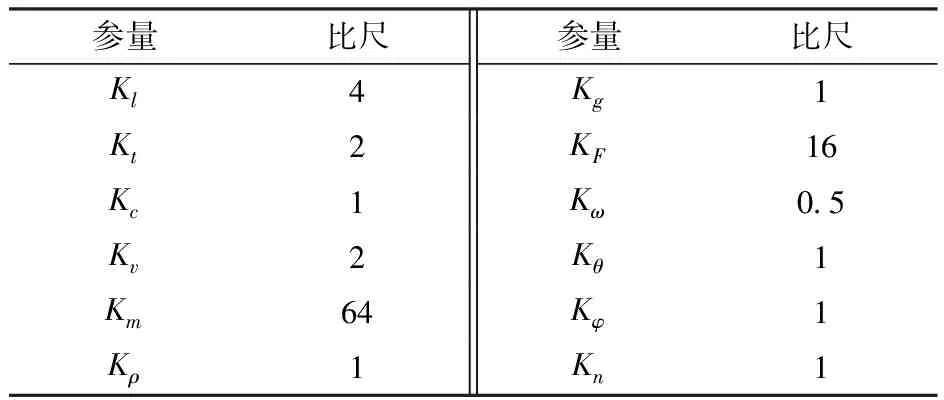

式(30)中,Kl为尺寸相似比例,对于履带车辆系统,一般不超过5[35-36],综合考虑取Kl=4。

4.3 模型试验畸变

真实模型是指模型设计过程中通过理论计算得到能满足或近似满足设计条件时所制作出的模型,反之则是畸变模型。由于试验条件限制无法得到特定参数的土壤,因此模型试验的土壤条件与原型保持不变,由此得到Kc=Kρ=1。又因为模型与原型处在相同的地球环境,因此Kg=1。由式(30)可以得到Kρ=Kc/(KlKg)=1/Kl=1,但Kl≠1,两者矛盾,此时模型中土壤物理量产生了材料或介质的畸变。解决办法是采用模型畸变数值修正法,通过将预测系数δ修正至1,求得畸变后的相似比[37]。该方法可以理解为将模型土壤物理量的畸变转移至其他可控的、对试验结果影响较小的参量上。在黏重土壤的试验条件下,忽略沉陷量,模型通过性更依赖于底盘尺寸和质心位置等,质量仅影响爬坡时的功率,若以爬坡工况计算得到模型功率,则可进一步降低质量变化对试验结果的影响。由此求出包含质量m与土壤密度ρ等参量的预测系数,将其修正为1,以此用质量的畸变补偿土壤密度的畸变。对π1进行改造可得

(31)

得到预测系数δ为

(32)

令δ=1可得

(33)

由此得到模型各参量比尺如表6所示。

表6 各项参数比尺

模型所需功率计算式为

Pm=[Fa1+Fb1+mgn(fg1cosα1+sinα1)]v1

(34)

其中

(35)

式中Pm——模型爬坡功率,W

Fa1——模型履带系统内部总阻力,N

Fb1——土壤对模型产生的外部阻力,N

α1——模型最大爬坡度,取30°

v1——模型爬坡速度,取0.5 m/s

fa1——模型履带行走系统总内摩擦因数,取0.1

fg1——模型履带滚动阻力系数,粘土条件下取0.3

基于式(34)计算并预留一定的储备功率,得到模型功率为300 W。由此,联合收获机原型履带底盘与模型履带底盘相关参数对比如表7所示。

表7 原型与模型结构参数对比

5 模型试验与结果分析

5.1 试验条件

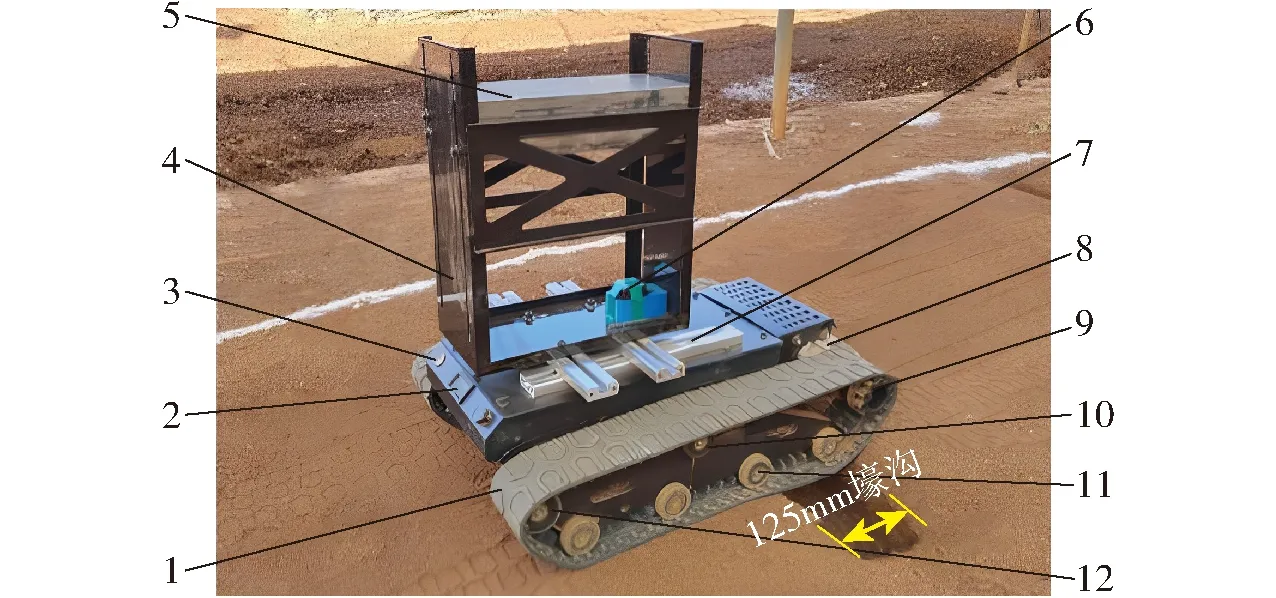

根据表7的各项参数制作联合收获机底盘模型并搭配一套可调配重装置,通过滑槽与螺栓紧固,可实现三轴调节。试验地点为昆明理工大学土壤-植物-机器系统实验室,实验室内部拥有与三七种植地相同的土壤,可用于搭建地面模型。试验测量设备为智能姿态传感器BWT901CL,如图14所示。

图14 履带底盘模型

5.2 行驶通过性能模型试验

5.2.1试验方法

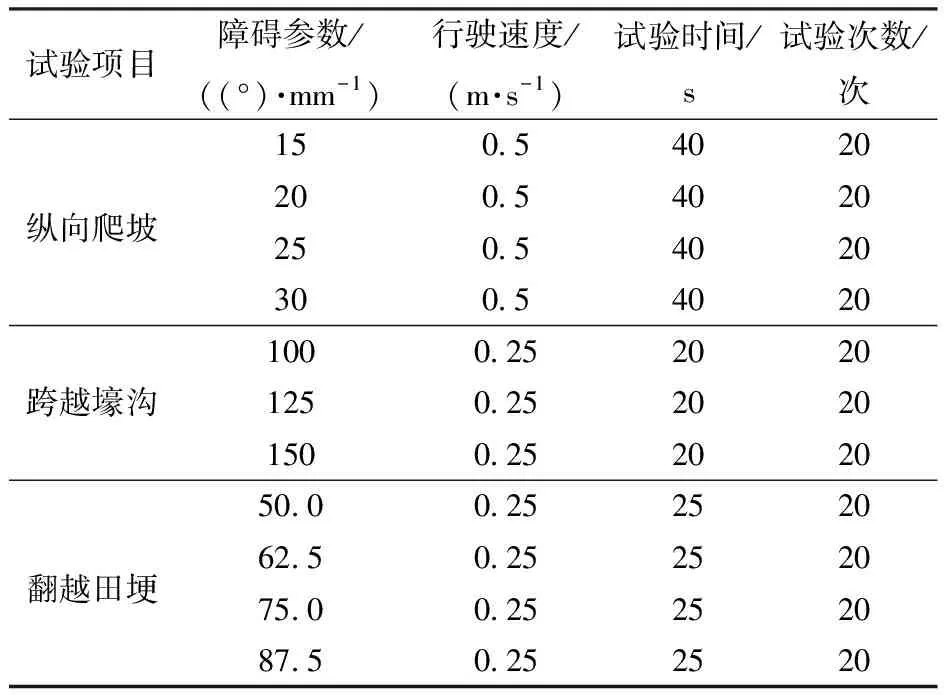

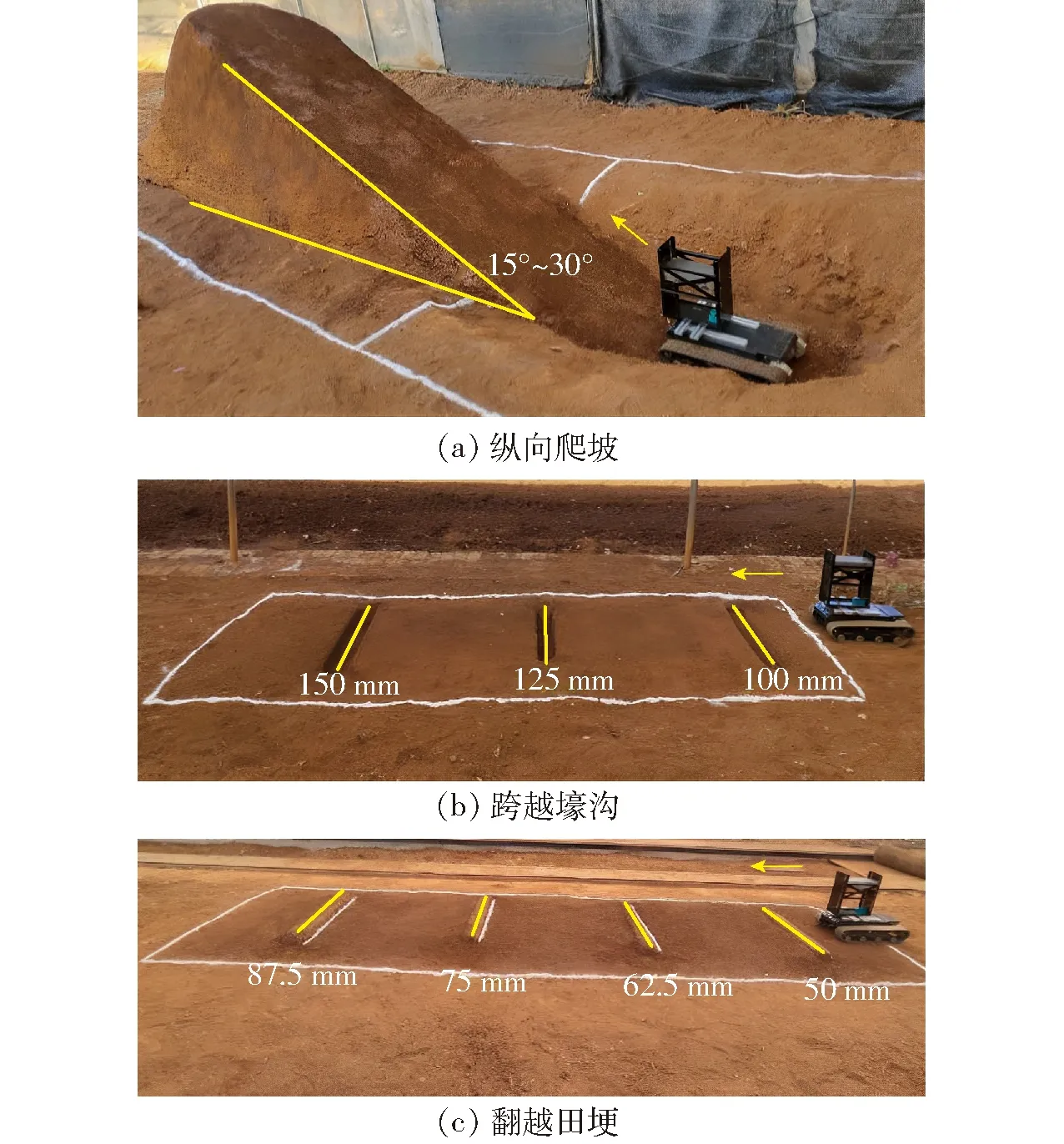

针对纵向爬坡、跨越壕沟以及翻越田埂3种典型的行驶通过性工况,基于仿真地形搭建Kl=4的模拟地形。试验前调整配重装置的位置与配重块数量,得到模型总质量为45.86 kg,质心坐标在(-279.26,0.408,142.285) mm附近,将姿态传感器放置于质心处,设置采样频率为20 Hz。履带底盘模型以平均速度0.5 m/s进行纵向爬坡试验、以平均速度0.25 m/s进行跨越壕沟和翻越田埂试验,每项试验分别进行20次,通过传感器返回的参数绘制模型行驶过程中的欧拉角与对应角速度的变化曲线,后与仿真结果比较并对其进行验证,得到原型的行驶通过性能。试验过程如图15所示,具体试验安排如表8所示。

表8 模型试验安排

图15 行驶通过性能模型试验

5.2.2试验结果分析

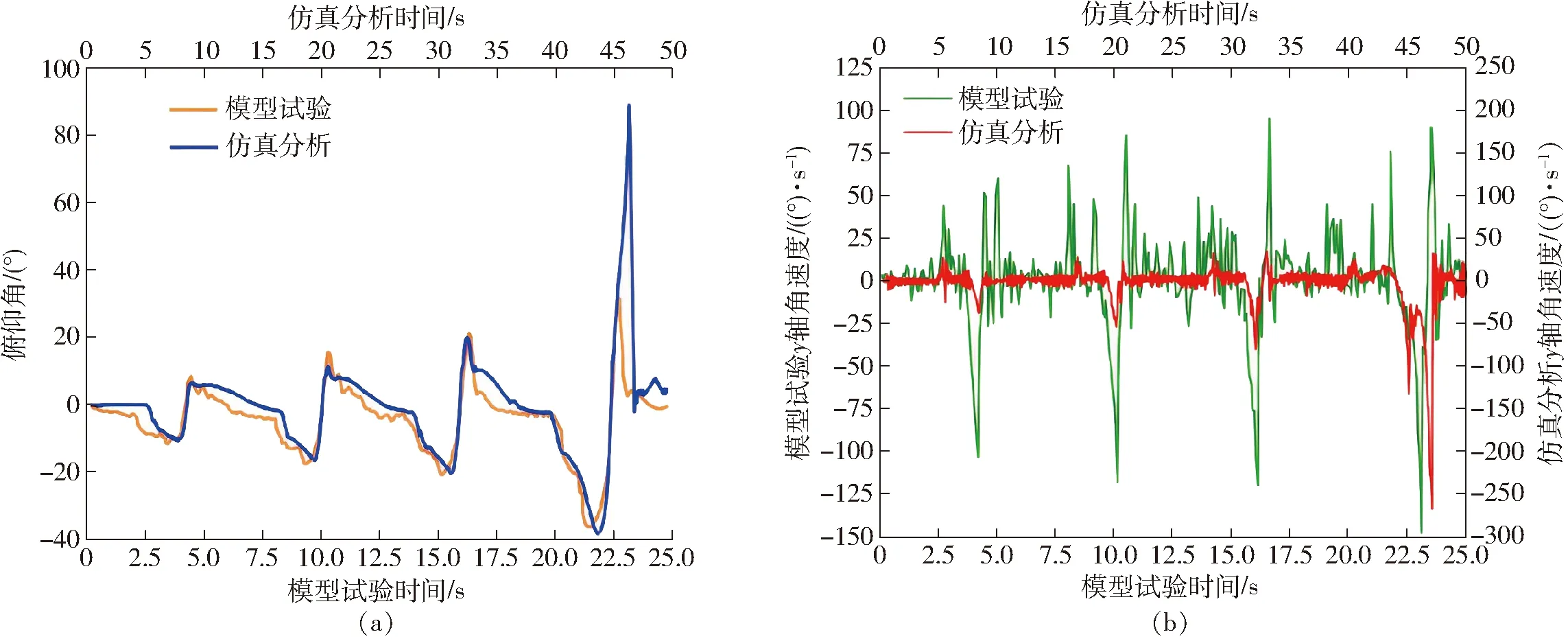

基于姿态传感器返回的数据绘制如图16~18所示的以上3种工况下模型试验与仿真分析结果对比。

图16 纵向爬坡俯仰角与角速度对比

图17 跨越壕沟俯仰角与角速度对比

由图16~18可知,模型顺利通过30°纵坡、150 mm壕沟及75 mm田埂。试验所得曲线与仿真分析所得曲线的形状与走势高度吻合,除翻越87.5 mm田埂的工况以外,二者幅值变化一致,出现不一致的原因主要是实际搭建的模拟地形存在路面不平以及土质不均匀的影响,无法做到仿真地形中的平整度与均匀度,从而造成模型试验曲线波动。

对于图16的纵向爬坡试验,联合收获机在30°爬坡的仿真分析中出现打滑并伴随车身抖动的情况,而模型试验时也观察到轻微的打滑现象,但未出现抖动,说明仿真计算与实际存在一定的误差。

对于图18a,出现的仿真分析俯仰角远大于模型试验的原因是仿真分析中整机翻越350 mm田埂时发生了倾翻,而对应模型试验时则未倾翻,但试验时观察到此时模型已处于倾翻的临界状态,且通过多次试验发现若有轻微扰动模型即会倾翻,因此不能认为其具有通过87.5 mm田埂的能力。

图18 翻越田埂俯仰角与角速度对比

对于角速度曲线而言,曲线幅值差距较大,原因仍然是实际地形不平及土质不均匀,且这些因素对角速度的影响较俯仰角更大,进而造成模型试验与仿真分析的曲线幅值差异较大,不满足角速度相似比尺的要求,但二者曲线走势相近,因此也具有一定的参考价值。

综上所述,通过模型试验可验证仿真分析结果的正确性,同时可预测出原型的相应性能,为实际的自走式三七联合收获机的行驶通过性能试验提供相关参考。

6 结论

(1)通过模型试验的手段,获得了自走式三七联合收获机底盘模型在3种特殊地形条件下的通过能力,分别为可通过30°纵坡、150 mm壕沟及75 mm田埂。

(2)模型试验所得曲线与仿真分析所得曲线形状与走势接近,在俯仰角曲线中,除两个特殊情况外,二者幅值变化一致,从而验证了仿真分析结果的正确性。

(3)基于理论与仿真分析结果,结合模型对原型的预测,确保自走式三七联合收获机原型具有良好的平地行驶性能以及30°纵坡、20°横坡、300 mm田埂、600 mm壕沟的通过能力,完全满足整机设计要求。