聚醚醚酮壳体战斗部爆破威力试验*

2023-09-23张腾月陈鹏万焦晓龙吴宗娅

张腾月,肖 川,陈鹏万,焦晓龙,吴宗娅,陈 放

(1.北京理工大学爆炸科学与技术国家重点实验室,北京 100081;2.中国兵器科学研究院,北京 100089;3.山西江阳化工有限公司,山西 太原 030041)

常规弹药多采用金属外壳,在通过爆炸冲击波摧毁目标的同时,会产生大量的金属破片,可以形成大范围的杀伤[1-6],但在城市作战中,要避免过度毁伤,因此催生了低附带毁伤战斗部。低附带毁伤战斗部主要以冲击波为毁伤元,根据毁伤目标特点,通过控制装药,达到毁伤范围可控的目的,减少不必要的附带毁伤。在人员密集、建筑林立的复杂城市环境中,如何在精准的同时,降低对附近民众及设施的附带毁伤,是十分迫切的军事需求,在近期俄乌战争中也有强烈体现,使得低附带毁伤类弹药成为研究的热点。

目前,实现低附带毁伤的方法主要有采用低密度球形预制破片、炸药外层添加金属颗粒或采用非金属壳体等。霍奕宇等[7]将炸药与陶瓷微粒混合构成新型复合装药结构,研究了非金属战斗部壳体壁厚对陶瓷球初速的影响规律;朱亮[8]通过开展不同壳体材料的战斗部静爆试验,发现在玻璃纤维和碳纤维复合材料适合作为低附带毁伤弹药的壳体材料;黄德雨等[9]对低密度非金属球形破片在长距离飞行下的速度衰减规律进行了研究,纠正了计算破片衰减速度的关键参数;刘俊等[10]通过数值仿真与实验相结合研究,发现低附带毁伤弹药中钨粉的抛撒初速与炸药/钨粉质量比呈非线性递增关系,增大炸药/钨粉质量比可有效地增大钨粉的速度;杨秉妍等[11]在分装式低附带毁伤弹药的重金属颗粒嵌层中加入活性元成分,提高了近场冲击波区域增强效应;梁斌等[12-13]对不同壳体装药在空气和混凝土靶中的爆炸破坏效应进行了数值模拟及试验研究,发现同样装药情况下碳纤维复合材料壳体装药爆炸产生的冲击波超压高于D6A 钢壳体装药;姚文进等[14]通过静爆试验对比,得出裸装药采用复合材料外壳装药具有更长的正压作用时间的结论;杨世全等[15]结合低附带杀伤战斗部静爆威力实验分析,得到了包含壳体结构和材料强度因素的破片初速公式;左腾[16]、申超[17]和田春雷[18]研究了碳纤维增强复合材料(carbon fiber reinforced polymer,CFRP)在低附带战斗部壳体的应用,有望实现低附带战斗部的毁伤可控。

然而,低附带毁伤战斗部采用碳纤维壳体,虽取得了较好的效果,但碳纤维壳体的强度有限、且制备工艺复杂,一致性差,无法满足复杂异形结构要求,难以广泛应用。聚醚醚酮(polyether ether ketone,PEEK)高分子材料具有高机械强度、高抗冲击、耐高温、耐腐蚀、密度低、易加工等优良性能[19-21],有望用作为低附带毁伤战斗部壳体材料,在此有必要对聚醚醚酮用作战斗部壳体的适用性进行试验验证。

本文中选用聚醚醚酮和金属铝作为战斗部壳体材料,通过开展静爆威力对比试验,通过获得的壳体材料对冲击波超压、比冲量的影响规律,并对破片进行回收,分析了聚醚醚酮材料作为低附带毁伤战斗部壳体的适用性。

1 材料性能分析

聚醚醚酮是一种线性芳香族高分子材料,在耐热性方面,聚醚醚酮耐热性能很强,耐高温温度可达260 ℃,玻璃化转变温度可达143 ℃。在强度方面,聚醚醚酮在高温下可保持高强度,线膨胀系数小,200 ℃时的弯曲强度可达24 MPa,在250 ℃下弯曲强度仍可达12~13 MPa。在磨损性方面,聚醚醚酮树脂还具有优异的耐滑动磨损性和微动磨损性,能在250 ℃下保持较高的耐磨性和较低的摩擦系数;在稳定性方面,聚醚醚酮化学稳定性极好,除浓硫酸外几乎耐所有化学试剂。

2 试验设计

2.1 场地布置

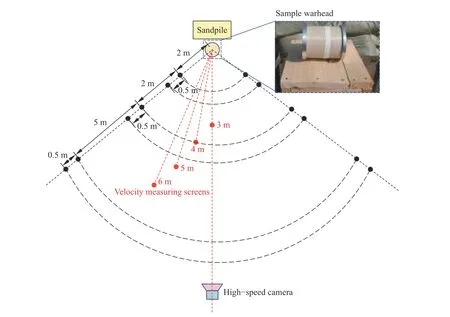

在壳体破碎性试验中,战斗部通过雷管起爆,壳体碎片采用砂堆(通过砂袋堆积的方式)回收,测试设备的布置如图1 所示。为提高测试数据可靠性,地面超压传感器共布置2 路,每路的每个测点布置2 个传感器,两路夹角90°,每路测试点距爆心垂直距离分别为2.0、2.5、4.0、4.5、9.0 和9.5 m。

图1 试验布置Fig.1 Experimental setup

2.2 试验方案

图2 所示为战斗部装配示意图,战斗部由主装药、端盖、壳体等部分组成。其中装药直径为98 mm,装药高度为120 mm,壳体壁厚为2.5 mm,上端盖和下端盖厚度均为6 mm。主装药采用高爆热的含铝炸药,爆热大于7 800 kJ/kg,炸药爆速为7 780 m/s,其主要成分是黑索金、铝粉及钝化剂,装药质量为1.656 kg,上、下端盖材料采用2A12 铝,壳体材料采用聚醚醚酮,同时添加相同厚度的2A12 铝壳体战斗部作为对比。战斗部距离地面高度为1 m。

图2 壳体和端盖装配图Fig.2 Housing and end cap assembly drawings

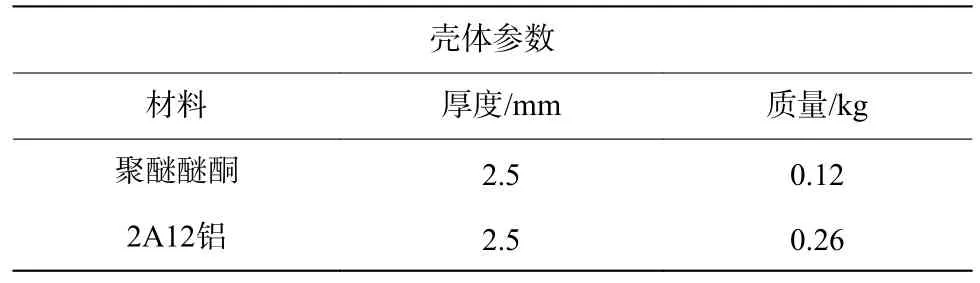

战斗部主要参数如表1 所示,相比于2A12 铝,壳体采用聚醚醚酮材料可减重54%。

表1 被试品主要参数Table 1 Main parameters of the tested product

3 试验结果及分析

试验中左路和右路传感器在每个距离处分别放置2 个地面超压传感器。图3 所示为铝壳战斗部的冲击波超压随时间的变化曲线,图4 所示为聚醚醚酮壳战斗部的冲击波超压随时间的变化曲线。

图4 聚醚醚酮壳战斗部的冲击波超压随时间的变化曲线Fig.4 Time dependent curves of shock wave overpressure in PEEK shell warheads

3.1 超压

图5 为距爆心不同比例距离处的超压峰值。相同壳体厚度条件下,比例距离为1.89 m/kg1/3处聚醚醚酮壳体战斗部的超压约为614.0 kPa,高于2A12 铝壳体战斗部,这是因为聚醚醚酮壳的强度低于2A12 铝,壳体破裂较早,消耗爆轰产物的能量较少,冲击波超压略高。对比发现,采用聚醚醚酮壳体装药的战斗部超压分布与2A12 铝差距并不大,比例距离大于3.90 m/kg1/3时,两者超压峰值基本相同,推断聚醚醚酮相对其他非金属材料更优越的抗拉强度,使得爆轰能量的利用率接近高延性金属,超压毁伤半径与金属壳体相当。

图5 距爆心不同比例距离的超压峰值Fig.5 Peak Overpressures at different scaled distances from the explosion center

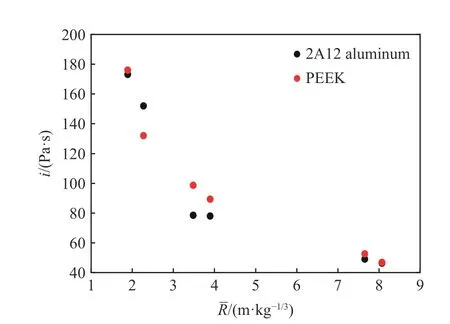

3.2 比冲量

图6 为距爆心不同距离处的比冲量。可以看出,聚醚醚酮壳战斗部的比冲量衰减较慢,比例距离大于3.90 m/kg1/3时,聚醚醚酮壳战斗部的比冲量高于2A12 铝壳战斗部的。比冲量为正压作用区对时间的积分值,表明在距离大于3.90 m/kg1/3时,相比于2A12 铝壳的战斗部,壳体采用聚醚醚酮可延长脉宽作用时间,延缓比冲量的衰减。

图6 距爆心不同比例距离处的比冲量Fig.6 Specific impulse at different scaled distances from the explosion center

由于聚醚醚酮壳体在爆轰作用下瞬间破碎,并在随后的高温爆轰产物中燃烧殆尽,并无破片生成,因此,没有破片动能,爆轰能量更多转化为冲击波能。但从图6 中看出,2.28 m/kg1/3处2A12 铝的比冲量高于聚醚醚酮,这是因为比例距离2.28 m/kg1/3内铝破片仍处于加速阶段,耗散能量有限,而聚醚醚酮壳体早于2A12 铝壳体破裂,爆轰气体泄露,超压较低,导致比冲量低于2A12 铝。但在经过一段距离后,2A12 铝破片达到最大速度,耗散动能达到最大,在与爆轰气体脱离接触后,在2A12 铝壳体与爆轰产物的界面处产生稀疏拉伸,加剧了爆轰产物的膨胀速度,使得超压持续时间显著降低,最终导致比冲量下降。相比于2A12 铝壳的战斗部,壳体采用选用聚醚醚酮可延长脉宽作用时间,延缓比冲量的衰减。

3.3 破片速度

测速靶采用独立测速方式,均以起爆信号作为测速仪启动信号,4 个测速靶作为停止信号,测得到达距离3、4、5 和6 m 的时间,根据破片测速靶距离,可近似获得该距离内破片的平均速度。每个测速靶可捕捉到破片的运动方向均独立,因此获得的破片速度不是同一运动方向上的破片速度。

破片速度测试结果如表2 所示。可以看出,2A12 铝壳的战斗部在4 个传感器都测得速度,聚醚醚酮壳的战斗部在距离大于4 m 后没测得破片速度,初步认为聚醚醚酮在水平距离大于4 m 时破片被熔化。2A12 铝壳的战斗部在3 m 范围内的破片平均速度高于聚醚醚酮壳的战斗部。4 m 处2A12 铝壳的战斗部破片速度明显降低,聚醚醚酮壳的战斗部破片速度变化较小。

表2 破片速度测试结果Table 2 Fragment speed test results

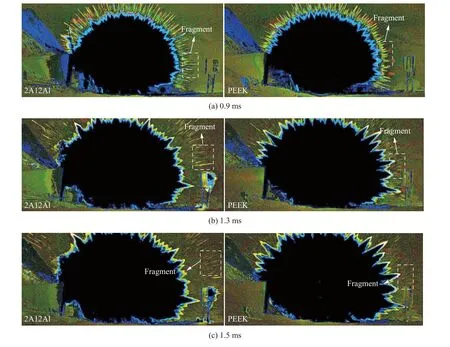

通过对高速摄像仪拍摄结果进行图像处理,清晰获得破片飞散过程[19],高速摄像仪的拍摄频率为10 000 s-1,拍摄距离为80 m,每帧的最大分辨率为1 280×456。图7 为不同时刻破片飞散过程。对比可以看出,0.9 ms 时2A12 铝壳产生的破片比聚醚醚酮破片飞散距离更远,说明2A12 铝壳产生的破片速度更高。1.5 ms 时2A12 铝壳产生的破片依然比较明显,聚醚醚酮破片相对于1.5 ms 时破片数量明显减少。分析认为,聚醚醚酮壳体在爆炸载荷作用下破碎形成小破片,随着破片的飞散,破片在爆轰产物高温高压作用下迅速燃烧,在距离大于4 m 处时,破片燃烧完全,因此5、6 m 处的测速靶没有测得破片数据。

图7 不同时刻破片的飞散过程Fig.7 Fragment dispersion process at different times

为进一步说明高温下聚醚醚酮的燃烧过程,采用酒精喷灯对聚醚醚酮进行烤燃,分别采用圆柱型和薄片型聚醚醚酮作为试验件,如图8 所示。其中圆柱型聚醚醚酮直径为10 mm、高度为10 mm,圆柱型聚醚醚酮外径为50 mm、内径为11 mm、厚度为2 mm。

图8 试验件Fig.8 Test pieces

图9 为圆柱型聚醚醚酮和薄片型聚醚醚酮的点燃瞬间,通过对视频进行解析处理,圆柱型聚醚醚酮和薄片型聚醚醚酮在酒精喷灯作用下在33 ms 内均被点燃,由此可知爆轰产物作用下,聚醚醚酮壳体被迅速点燃完全,随着爆轰产物的持续作用,聚醚醚酮燃烧完全,中远场没有杀伤破片。

图9 聚醚醚酮点燃瞬间Fig.9 Moments of ignition of PEEK

3.4 破片回收

试验中通过沙袋回收破片,此外通过松木板测试破片的毁伤效果。破片回收结果如图10所示。对于2A12 铝壳体试验,回收到大小不一的破片,且对松木板造成穿透及嵌入两种毁伤模式;对于聚醚醚酮壳体,仅回收的1 枚聚醚醚酮破片,在破片边缘明显观察到烧蚀熔化痕迹。综上所述,聚醚醚酮壳体形成的破片非常少,几乎没有破片杀伤能力,达到了低附带毁伤的效果。

图10 回收的破片Fig.10 Recovered fragments

综合上述情况,表明聚醚醚酮材料适合作为战斗部壳体用于低附带毁伤战斗部,下一步仍需优化装药结构,提高区域毁伤的威力。

4 结 论

利用靶场静爆试验,对比研究了聚醚醚酮壳和铝壳2 种战斗部的威力场,分析了超压和破片破碎情况,所得主要结论如下。

(1)因聚醚醚酮优异的抗拉强度,在相同厚度下,聚醚醚酮壳体的超压毁伤半径与2A12 铝壳体相当。

(2)聚醚醚酮材料在爆炸载荷作用下不产生杀伤破片,爆轰能量更多转化为冲击波能,在距爆心距离超过3 m/kg1/3后,聚醚醚酮壳体战斗部的比冲量高于2A12 铝。

综上所述,聚醚醚酮壳体战斗部的超压毁伤效果优于2A12 铝,不产生杀伤破片,且壳体质量降低了54%,可提升战斗部有效荷载高,适合用作低附带毁伤战斗部。