椭圆截面截锥弹体的高速穿甲特性及阻力模型*

2023-09-23邓希旻武海军黄风雷

邓希旻,武海军,董 恒,田 泽,黄风雷

(北京理工大学爆炸科学与技术国家重点实验室,北京 100081)

近年来,高升阻比气动外形技术不断在新型飞行器中应用,高超音速飞行器形状趋于扁平化和异型化,为适应飞行器的内部空间,战斗部也朝着非圆化的方向发展。高超声速反舰导弹对目标的毁伤能力主要来源于弹体的穿甲/侵彻效应及装药的爆轰波冲击作用,其中针对非圆截面战斗部的高速穿甲理论研究相对较少,弹体在穿甲/侵彻过程中的阻力特性及作用机理尚不明确,而穿甲能力作为衡量半穿甲战斗部威力的重要指标,对异型弹体高速穿甲阻力特性的研究具有重要意义。

针对异型截面弹体的侵彻/穿甲机理,董恒等[1]、王浩等[2]分别对混凝土和金属薄板类目标开展了系统的研究,分析了弹体在中低速范围内的阻力及弹道特性。Dai 等[3]和魏海洋等[4]基于空腔膨胀理论提出了椭圆截面尖卵形弹体侵彻半无限厚靶的弹道模型。田泽等[5]根据能量守恒和虚功原理分析了非圆变截面弹体斜贯穿金属薄板时的姿态偏转机理,构建了弹体姿态偏转模型。Wu 等[6]给出了三维空间弹道计算框架,基于空腔膨胀理论给出了椭圆截面弹体侵彻半无限靶的弹道预测模型,讨论了椭圆长短轴之比、初始着角、攻角对弹道偏转的影响。Liu 等[7]开展了400~1 000 m/s 初速下,不同长短轴之比的椭圆截面弹体侵彻半无限铝靶的实验,基于保角映射分析了弹孔附近的应变分布,建立了预测弹孔非对称变形和破坏行为的理论模型。邓希旻等[8]开展了上下非对称椭圆截面弹体在800~1 000 m/s 初速下正、斜贯穿间隔金属板的实验,并结合数值仿真分析了弹体的速度变化及偏转特性,确定了高速贯穿时薄板的破坏模式主要为延性扩孔、花瓣破坏和碎裂。以上针对非圆截面弹体穿甲/侵彻机理的研究取得了一定的成果,但对于高超声速导弹落速(2Ma~3Ma)下的穿甲理论研究相对较少。

传统圆截面弹体的穿甲理论研究已十分成熟,根据Backman 等[9]总结的穿甲特性可知,弹头形状对穿甲破坏模式的影响较大,如平头弹使靶板出现剪切冲塞破坏,锥头弹造成花瓣破坏。平头弹穿甲的阻力模型如Recht-Ipson 模型[10]、Awerbuch 模型[11]以及Chen-Li 模型[12]已经在科研及工程设计中得到了大量的应用与验证。Wen 等[13]针对平头弹低速冲击薄靶问题,给出了考虑靶板整体结构响应和局部剪切冲塞的解析表达式。Rosenberg 等[14]发现靶板受锥头弹、尖卵形弹体低速冲击时出现延性扩孔和花瓣破坏,延性扩孔主要发生在中厚靶(厚径比为1/3~1)的穿甲过程中。Chen 等[15]发现随着靶板厚度和靶板材料强度的增加,穿孔机理也会发生变化。Masri[16]分别讨论了平面应力(薄靶)和平面应变(无限厚靶)条件下空腔扩孔时所消耗的能量,提出了单位体积材料扩孔所耗能量的概念,并结合能量守恒方程给出了弹体剩余速度及弹道极限的解析表达式。

综上所述,异型截面弹体对金属薄板的穿甲研究仍处于起步阶段,主要研究成果集中在中低速范围内。异型弹体高速(2Ma~3Ma)穿甲时的阻力特性及靶板破坏模式是穿甲力学基础理论研究和高超声速武器技术发展的关键问题。本文中以典型椭圆截面截锥弹体为研究对象,通过弹体高速贯穿金属薄板的数值仿真计算,分析弹体穿甲过程中的阻力特性及靶板破坏模式,研究椭圆截面尖卵形/平头弹体的高速穿甲过程,提出两类典型弹体的阻力函数和剩余速度解析模型,进而结合弹体结构的空间表征,建立适用于椭圆截面截锥弹体高速贯穿金属薄板的剩余速度预测模型。

1 椭圆截面弹体高速穿甲特性

1.1 仿真模型与参数

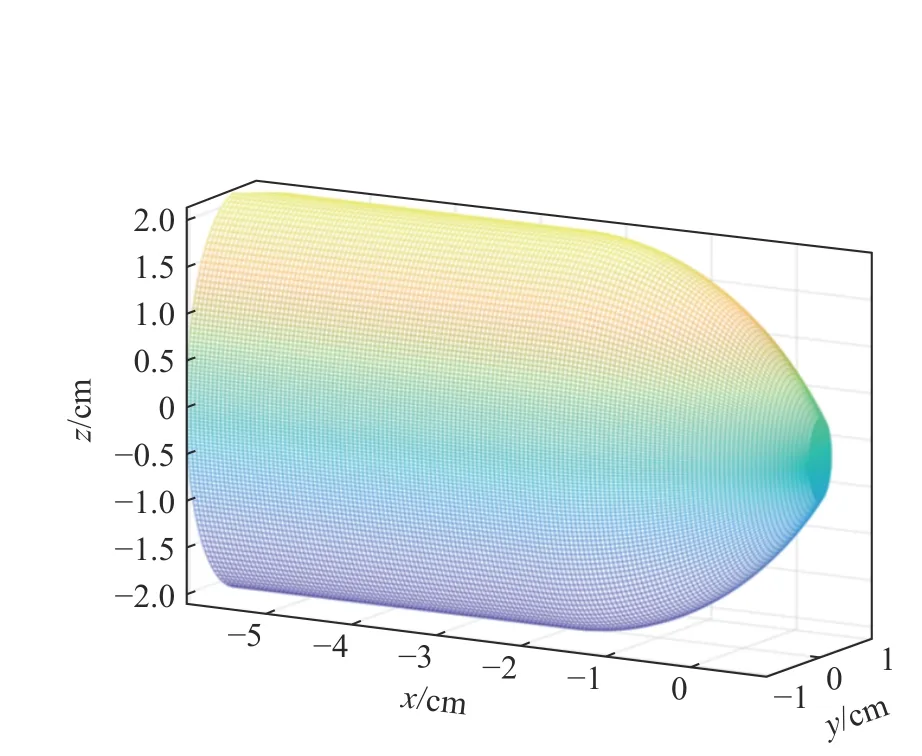

椭圆截面截锥弹体的具体尺寸参数如图1 所示,椭圆截面的长短轴之比λ=1.6。以945 钢板为研究对象,根据几何尺寸缩比,靶板厚度为0.3 cm。弹体质量为265.2 g,着靶速度为700~1 000 m/s。仿真计算软件为Abaqus/Explicit,采用全尺寸三维模型计算。网格尺寸对计算精度有较高影响,图2 给出了弹体正贯穿0.3 cm 靶板的剩余速度与网格尺寸的变化规律,定义弹靶作用区的网格边长为0.02 cm。考虑到剪切带宽度约为10~100 μm[17],为表征平头弹穿甲过程的裂纹扩展过程,平头弹穿甲仿真模型中弹靶作用区的网格尺寸为0.01 cm[18]。单元类型为减缩积分单元C3D8R,靶板边界施加固定约束边界条件。弹靶接触采用通用接触算法,忽略弹靶间的摩擦作用[19]。考虑到弹体直径远大于靶板厚度,弹体变形较小,为便于后续理论分析,假设弹体为刚性材料。

图1 椭圆截面截锥弹体结构示意图Fig.1 The geometry of the projectile

图2 网格敏感性验证Fig.2 Grid sensitivity verification

靶板材料的应力-应变关系采用改进的Johnson-Cook 本构模型描述,具体形式为:

式中: ε ¯p为等 效 塑性应 变; ε˙0和 ε˙¯ 分 别为参 考 应变率和等效塑性应变率;T、T0和Tm分别为变形温度、参考温度和材料的熔点温度;A为在参考应变率和参考温度下的初始屈服应力;B和n分别为材料应变硬化模量和硬化指数;C1、C2为材料应变率强化参数;mT为材料热软化指数。

由于高速穿甲时靶板剪切区产生高温导致材料软化,引入局部塑性功产热导致的温升[20]:

式中:χ 为塑性功转热因子;ρ 为材料密度;c为比定压热容。

靶板材料的损伤特性由Mae[21]提出的计及应力三轴度η 的三段式损伤模型表征。假定损伤参数D与等效塑性应变成线性增加的关系,有:

式中:D1~D4为材料参数,D1=εf,s为剪切失效应变(即η=0 时), εf,t为单轴拉伸失效应变(η=1/3 时), ε¯f为平均失效应变, d ε¯p为等效塑性应变增量。当损伤参数D达到1 时单元删除。

综上所述,通过拟合参考文献[22]的实验数据,945 钢的各项参数如表1 所示。

表1 945 钢仿真材料参数统计Table 1 Material parameters of 945 steel used in numerical simulation

1.2 穿甲过程分析

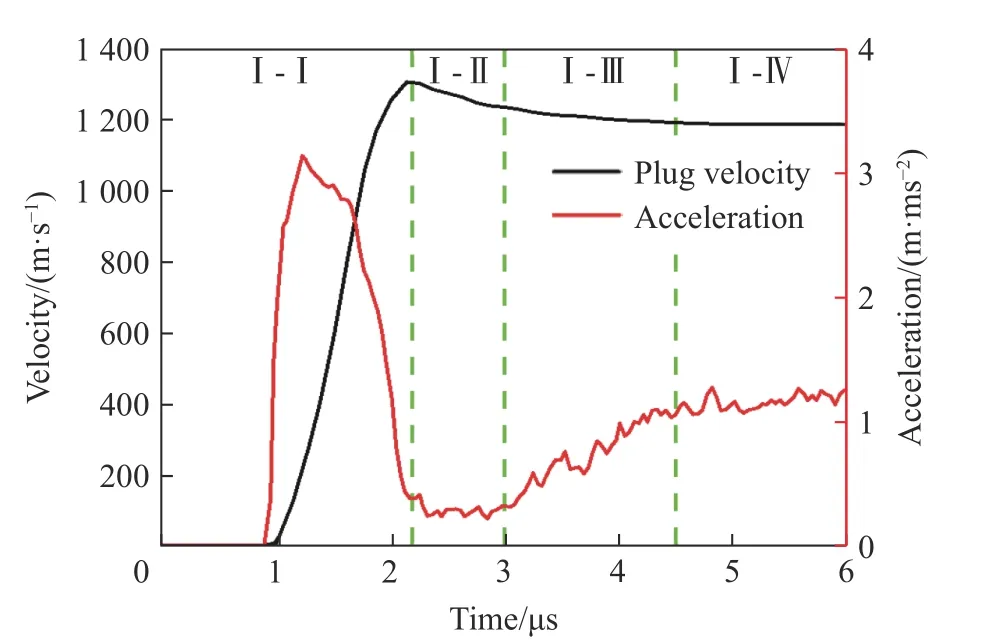

基于弹体参数及模型参数,开展椭圆截面截锥弹体以1 000 m/s 初速正贯穿0.3 cm 945 钢板的数值仿真分析。图3 给出了弹体的速度和加速度变化曲线。根据加速度变化情况,弹体贯穿靶板的过程包括头部侵入阶段(阶段Ⅰ)和弹身贯穿阶段(阶段Ⅱ),其中阶段Ⅰ是弹靶作用的主要时期,阶段Ⅱ无载荷作用。阶段Ⅰ可进一步细化为4 个时期,如图4~5 示。

图3 弹体正贯穿速度/加速度曲线Fig.3 The velocity and acceleration curves of the projectile

图4 弹体加速度与塞块速度曲线Fig.4 The plug velocity and acceleration curves of the projectile

图5 阶段I 不同时刻弹靶速度分布Fig.5 Velocity distributions at different times in phase I

Ⅰ-Ⅰ时期,时刻⓪至时刻①。弹体头部侵入靶板后,弹体前方靶板形成与截锥平台面积相近的塞块,塞块速度迅速增加并超过弹体速度,在时刻①达到最大值。该时期头部阻力由靶板剪切破坏和弹孔侧壁的径向挤压产生,当塞块速度高于弹体速度时,靶板剪切破坏导致阻力卸载。

Ⅰ-Ⅱ时期,时刻①至时刻②。塞块在时刻①达到最大速度并与弹体分离,在惯性作用下继续向前运动。高速运动的塞块与四周靶板发生相对运动,靶板背面形成鼓包,并导致弹孔深度增加。塞块作为新的侵彻体对靶板造成破坏,弹体阻力减小。

Ⅰ-Ⅲ时期,时刻②至时刻③。随着塞块的进一步运动,弹孔内壁单元发生失效,塞块在时刻③完全与靶板分离。由于塞块侵彻靶板形成的弹孔面积与弹头截锥面积相近,使得弹体侵入时径向挤压弹孔内壁,从而出现延性扩孔的破坏模式。该时期弹体阻力由靶板的延性扩孔产生,阻力大小随弹靶接触面积的增大而增大。

Ⅰ-Ⅳ时期,时刻③之后。塞块与靶板分离,弹体不再受塞块影响。该阶段可近似等效为椭圆截面卵形弹体侵彻具有初始开孔的金属薄靶,弹体与弹孔内壁完全贴合,靶板变形为局部的径向扩孔。弹体阻力与弹体外形相关,阻力大小变化平缓,当弹体头部贯穿靶板时阻力卸载为零。

根据弹塑性力学可知,材料的塑性变形及破坏与应力状态相关,不同方向上的应力做功不同将导致塑性功分量出现区别,因此可根据靶板塑性功分量的分布情况量化分析靶板的破坏模式。以着靶点为原点建立柱坐标系rθz,其中r轴指向弹孔内壁,z轴沿弹体轴线指向弹体尾部。柱坐标系下靶板单元的应力 σij、应变分量 εi j如图6 所示,其中参量下标i,j=1,2,3,分别指代柱坐标系的r、θ、z轴。

基于图6 所示的柱坐标系,靶板单元在各个方向上的塑性功可表示为:

式中:下标ij为柱坐标系的坐标轴方向,Wij为柱坐标系rθz下的塑性功分量, σ 和 εp分别为应力和塑性应变分量, γij=2εpi j为切应变分量,V为单元体积。

图7 给出了阶段Ⅰ的靶板塑性功率曲线。Ⅰ-Ⅰ和Ⅰ-Ⅱ时期,径向应力σ11、切向应力σ13和轴向应力 σ33产生的塑性功率占比最大,结合平头弹高速贯穿的破坏模式可知,该时期靶板响应以剪切破坏和轴向压缩为主,靶板的破坏模式为剪切冲塞。Ⅰ-Ⅲ时期,切向应力 σ13对应的塑性功率减少,W11、W33和W13的变化率趋于一致。在Ⅰ-Ⅳ时期,径向、轴向及切向塑性功分量变化率较大,表明此时靶板的响应主要为靶板平面内的孔口扩张及垂直于靶板平面的弯曲变形,破坏模式为延性扩孔-花瓣弯曲,并以延性扩孔主导。

图7 阶段Ⅰ靶板的塑性功率-时间曲线Fig.7 Energy rate curves of the target in phase Ⅰ

通过上述分析,椭圆截面截锥弹体高速正贯穿金属薄靶时,靶板的破坏模式分为侵入初期头部截锥造成的剪切冲塞和卵形头部对靶板的延性扩孔。为获得两类破坏模式所对应的弹体阻力特性,将椭圆截面截锥弹体分解为椭圆截面平头弹和椭圆截面尖卵形弹,分别针对两类弹体开展仿真研究。

1.3 穿甲阻力特性分析

定义与椭圆面积相等的圆为等效圆,半径为re0。两类弹体的弹身等效圆半径为1.5 cm,长度约为10 cm,椭圆的长轴及短轴别为2re0λ0.5和2re0λ-0.5,长短轴之比λ 为1、1.5、1.8 和2,如图8~9 所示。其中,平头弹和尖卵形弹体的质量分别为554.6、453.9 g。

图8 等效圆与椭圆的几何关系Fig.8 Equivalent circle and ellipse

图9 尖卵形弹体结构示意图Fig.9 The geometry of the ogive projectile

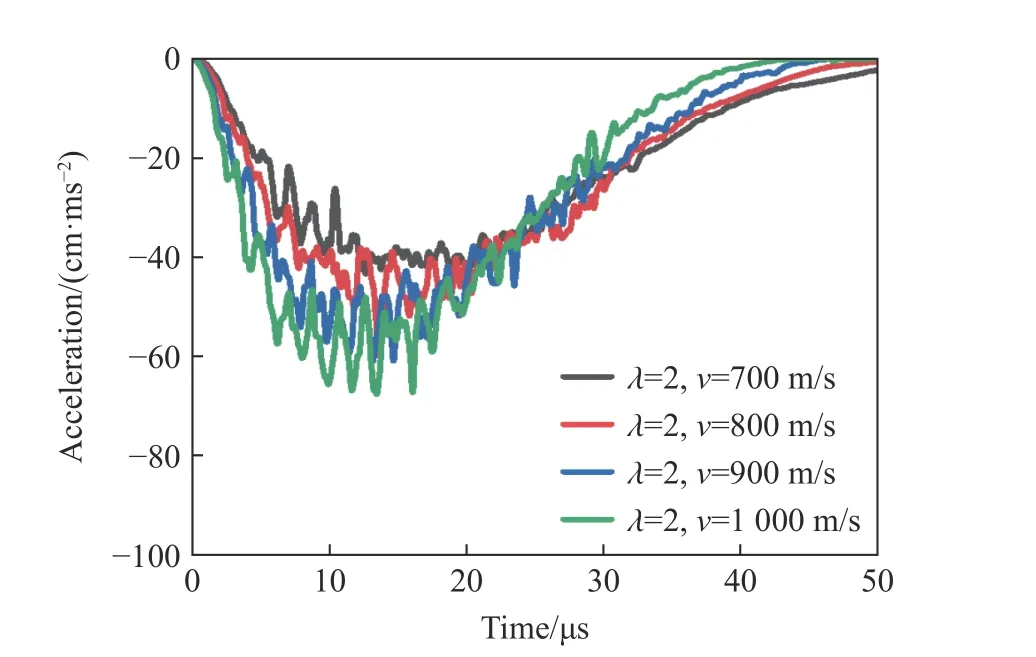

4 种不同长短轴之比的椭圆截面尖卵形弹体以700~1 000 m/s 的初速侵彻0.3 cm 945 钢板时的加速度曲线如图10~11 所示。由图可知,圆截面及椭圆截面弹体以900 m/s 的初速撞击靶板时的加速度曲线基本重合,表明等效圆面积相等的椭圆截面弹体在同一初速下,延性扩孔产生的阻力相近。弹体阻力与着靶速度相关,速度的增大导致载荷峰值升高,降低了作用时间。

图10 相同速度下不同尖卵形弹体加速度对比Fig.10 Ogive projectile’s acceleration at the same velocity

图11 不同速度下尖卵形弹体加速度对比Fig.11 Ogive projectile’s acceleration at the different velocity

值得注意的是,虽然椭圆截面尖卵形弹体的轴向阻力与等截面积的圆截面弹体相同,但椭圆空腔扩孔过程中的应力并非均匀分布,如图12所示。文献[5, 23-25]研究了侵彻、爆炸载荷作用下椭圆空腔的应力分布,均发现椭圆长轴方向上的应力高于短轴,与图12 一致。

图12 椭圆空腔中的等效应力分布示意图Fig.12 Stress distribution of elliptic cavity

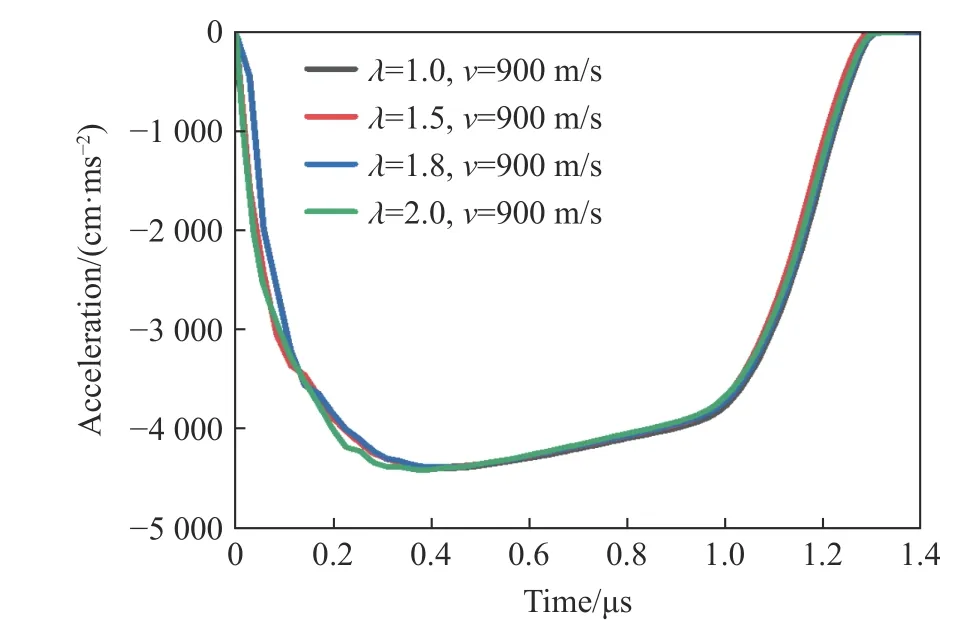

椭圆截面平头弹以700~1 000 m/s 的初速侵入0.3 cm 945 钢板时的弹体加速曲线如图13~14 所示。在相同冲击速度下,等效圆面积相等的各类弹体的阻力曲线重合,因此计算椭圆截面弹体剪切冲塞阻力时可采用圆截面弹体的分析方法。图14 验证了上述结论在700~1 000 m/s 初速下的适用性,同时发现剪切冲塞破坏时弹体所受阻力与初速正相关。此外,各工况弹体正贯穿0.3 cm 靶板的时间均为1.25 μs,弹体最大位移约为0.12 cm,表明弹靶作用过程并非结束于头部贯穿靶板。

图13 相同速度下不同平头弹加速度对比Fig.13 Flat projectile’s acceleration at the same velocity

图14 不同速度下两类平头弹加速度对比Fig.14 Flat projectile’s acceleration at the different velocities

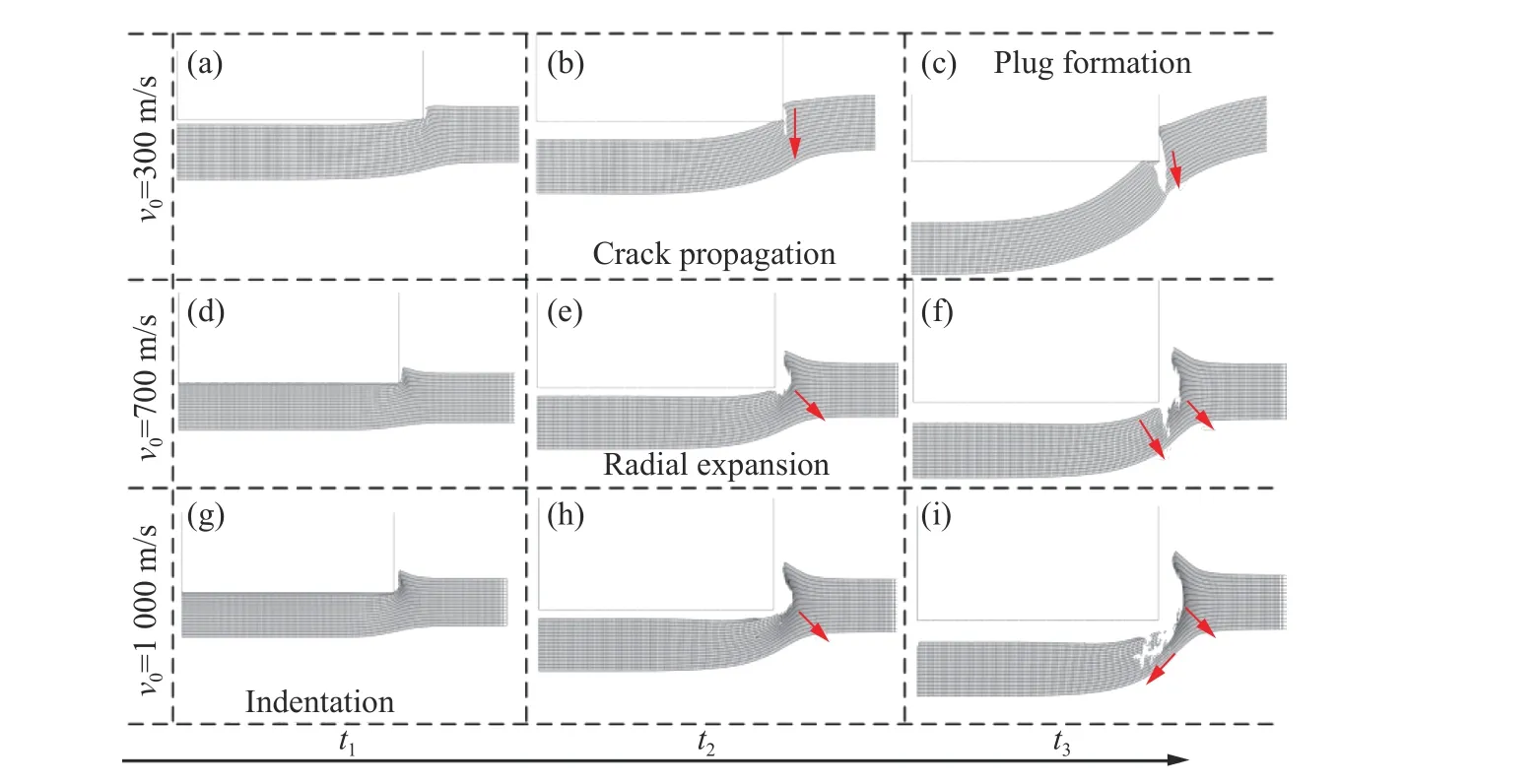

平头弹低速正贯穿金属薄靶可分为局部压入(t1时刻)、裂纹扩展(t2时刻)和塞块形成(t3时刻)等阶段[26-27],如图15 (a)~(c)所示。其中红色箭头代表裂纹扩展的方向,发现裂纹产生于弹体侵入靶板后的一段时间,并以高于弹体的速度向靶板背面传播,当裂纹贯穿靶板后塞块形成。高速冲击时的靶板响应如图15 (d)~(i)所示。在弹体头部压入阶段(t1时刻),靶板发生压缩变形和径向扩张。t2时刻无裂纹产生,弹孔内壁沿径向扩展,出现延性扩孔的特征。t3时刻弹孔内壁径向扩张停止,塞块与靶板相连位置产生裂纹,且裂纹方向随着靶速度的增加逐渐转向塞块内部。上述现象表明,薄板受平头弹高速冲击时出现延性扩孔和剪切冲塞相耦合的模式。弹体所受阻力除材料压缩产生的轴向压力、裂纹扩展形成的剪力外,还存在靶板径向膨胀产生的阻力。

图15 椭圆截面平头弹以不同速度撞击时靶板的破坏模式Fig.15 Failure modes of the target at different impact velocities

2 弹体阻力模型建立

椭圆截面截锥弹体的头部长度约为靶板厚度的8 倍,穿甲过程包含了头部截锥引起的剪切冲塞破坏和尖卵形头部的延性扩孔破坏,且两类破坏模式近似于独立出现,因此本节分别基于椭圆截面尖卵形弹体和椭圆截面平头弹体建立两类破坏模式对应的阻力函数。在本文的研究范围内,Johnson 破坏数ΦJ≫1、薄靶厚度与弹体直径之比H/D<1,因此建立阻力模型时仅考虑局部响应,忽略靶板的整体结构变形。

2.1 椭圆截面尖卵形弹高速正穿甲阻力模型

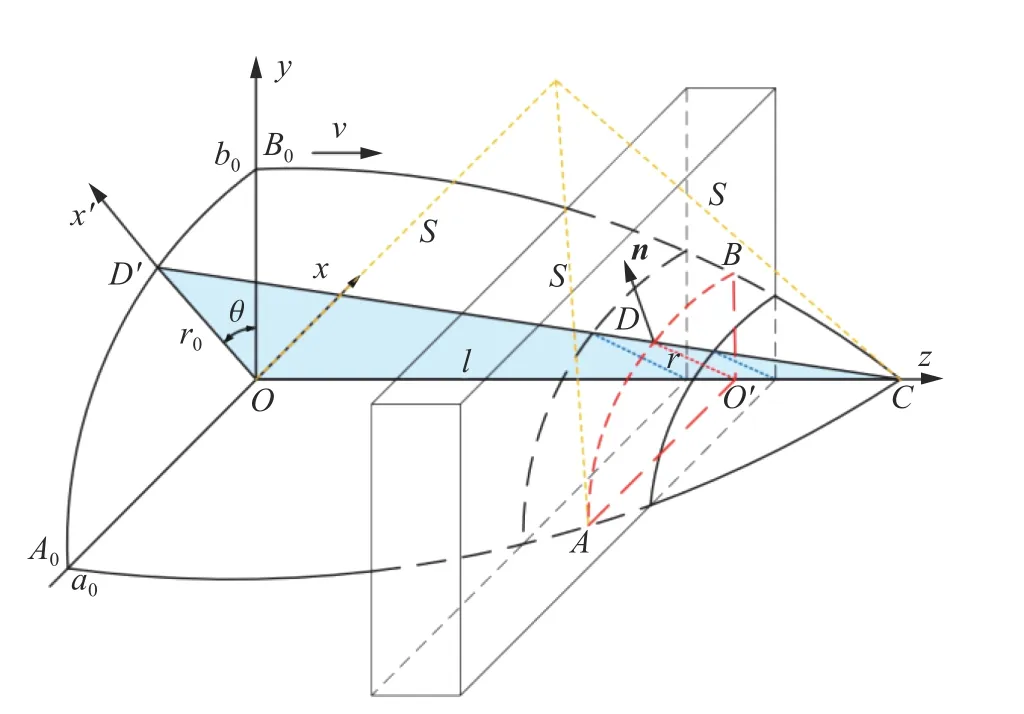

质量为m、头部长度为l的刚性椭圆截面尖卵形弹体正侵入厚度为H的金属薄板时,以弹体弧柱交界面为xOy平面,弹体轴线为z轴,建立如图16 所示的坐标系。其中,a0、b0分别为弧柱交界面上椭圆的半长轴、半短轴长。

图16 椭圆截面尖卵形弹体正贯穿薄靶示意图Fig.16 Schematic of elliptical cross section ogive projectile penetrating thin target

进一步,将法向速度vn沿靶板面内和靶板法向分解为ve和va。由于高速穿甲过程中,弹靶接触面上的摩擦对弹体动能改变影响较小[19],因此弹体仅受法向应力σn的作用。与法向速度vn分解方向一致,法向应力σn可分解为面内应力σe和轴向应力σa。

由于椭圆截面尖卵形弹体对靶板径向挤压破坏与锥头弹侵入靶板的延性扩孔破坏模式相近,因此面内应力满足Poncelet 形式,即:

式中:Am为材料的静态阻力系数,Bm为惯性系数,Y、ρ 分别为靶板材料的屈服强度和密度。根据文献[1] 采用的椭圆空腔表面应力的修正方法,σe可表示为:

Masri[16]提出了平面应力条件下单位体积靶板扩孔所需比能sc,则静态阻力项Am可表示为:

式中:Ω为任意时刻弹靶接触面积,dΩ为弹靶接触位置处弹体微元面积。由延性扩孔过程的分析可知,头部贯穿阶段弹靶始终接触,如图18所示。

图18 延性扩孔过程中弹靶相对位置关系示意图Fig.18 The relative position between a projectile and a target

引入椭圆参数方程:

2.2 椭圆截面平头弹高速正穿甲阻力模型

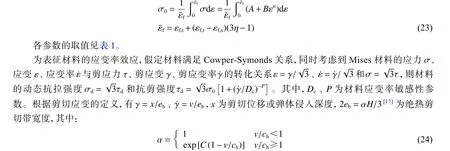

假设靶板在准静态条件下满足率无关的Johnson-Cook 本构关系:

同时考虑到材料在单轴拉伸条件下的应力三轴度η=1/3,结合式(5),可得材料的准静态抗拉强度为:

以945 钢为例,塑性硬化模量为807 MPa,图19 给出了初速600~1 000 m/s 条件下C与α 的关系曲线。绝热剪切带的宽度一般为10~100 μm[17],对于0.3 cm 钢板而言,α∈[0.01,0.1],在高速冲击条件下,本文中取C=0.5。结合式(22)~(24)则可表征动态剪切条件下材料的动态力学特性。

图19 高速冲击下C-α 曲线Fig.19 C-α curves under high velocity impact

根据前文的分析可知,高速正冲击条件下,阶段Ⅱ时弹体侧壁与弹孔内壁分离,不再受外力作用,因此假设载荷仅作用于弹体头部。此外,图15 表明,弹体高速侵入靶板时分为压入和塞块形成两阶段。椭圆截面平头弹高速贯穿金属薄靶时的载荷除Awerbuch[11]提出的惯性力、压缩力和剪切力外,还应考虑延性扩孔阻力。在压入阶段,弹体所受载荷为惯性力Fi、压缩力Fc和延性扩孔阻力Fr;塞块形成阶段因发生剪切破坏引入剪切力Fs。质量为m的椭圆截面平头弹以初速v0正侵入厚度为H、密度为ρ 的金属薄靶,弹靶作用过程及接触面如图20 所示。

(1) 压入阶段

弹体侵入靶板初期,弹靶作用区的靶板材料受压缩并随弹体一同运动,在弹体前方形成附加质量。如图20 所示的弹靶接触面上,弹体半长轴、半短轴分别为a0、b0,椭圆面积Ae=πa0b0,则弹体所受惯性力合力为:

假定压入阶段的开坑面积与弹体截面积相同,则作用在弹体头部微元的压缩力为:

弹孔内壁材料沿径向扩张的过程与椭圆空腔延性扩孔相同,采用式(10)近似计算,式中速度为材料径向运动速度。弹体所受延性扩孔阻力为:

压入阶段的弹体运动学方程可表示为:

式中:M=m+ρAex为弹体与靶板附加质量之和,x为弹体侵入深度。考虑到dM/dt=ρAedx/dt=ρAev,则上式可改写为:

由于dv/dt=(dv/dx)(dx/dt)=v(dv/dx),则可得到弹体速度与侵入深度的函数:

压入阶段结束于弹靶接触面上产生的塑性冲击波运动至靶板背面时[26],此时弹体侵入深度为x1。该阶段的持续时间为:

式中:cs为塑性冲击波波速。Teng 等[26]认为,高速冲击条件下的塑性冲击波速比弹体侵入速度v0和剪切铰横向传播速度ch高一个量级,同时给出了塑性冲击波波速的表达式:

式(32)表明,塑性冲击波波速与弹体初速之比仅与弹体与塞块的质量比、靶板厚度H及压入深度x1相关,通过实验测得塞块的实际厚度H-x1,则可利用式(32)求得塑性冲击波速。表2 给出了本节各仿真工况中塑性冲击波到达靶板背面的时间t1、弹体压入深度x1,结合靶板厚度H计算得到了塑性冲击波速cs=H/t1。

表2 塑性冲击波速仿真结果Table 2 Simulation results of the velocity of plastic shock wave

金属材料在未发生相变的情况下的冲击响应为:

式中:c0为压力为0 时材料中的声速,Sc为经验参数,u0为粒子速度。当两种相同的材料对称碰撞时,粒子速度为碰撞速度的一半,即u0=0.5v0。根据945 钢的材料成分参数,采用相似配比的350 马氏体时效钢[30]作近似计算,其中c0=4 403 m/s、Sc=1.414。同时考虑弹体与靶板材料均为钢材,则式(33)可改写为:

从表2 给出的计算结果可知,式(34)计算出的塑性冲击波波速低于仿真及式(32)得到的波速。考虑到采用350 马氏体时效钢作为945 钢的近似,同时忽略了弹靶材料之间的差异,从而引入了误差。由于压入阶段持续时间占总穿靶时间的10%~20%,为简化计算模型,本文中采用式(34)近似计算塑性冲击波速。

(2) 塞块形成阶段

在t1时刻,弹体压入深度为x1,此时裂纹形成并向靶板背面扩展,弹体受剪切力作用。考虑到剪切力与弹体侵入深度x相关,则对于厚度为H的薄靶,侵入过程中弹体剪切力为:

该阶段附加质量作用于弹体的惯性力和延性扩孔阻力仍分别采用式(25)、(27)计算。压缩力在塞块形成阶段随侵入深度的增加逐渐减弱,当弹体贯穿靶板时压缩力为0,因此采用二次函数近似表征压缩力的变化情况[11]:

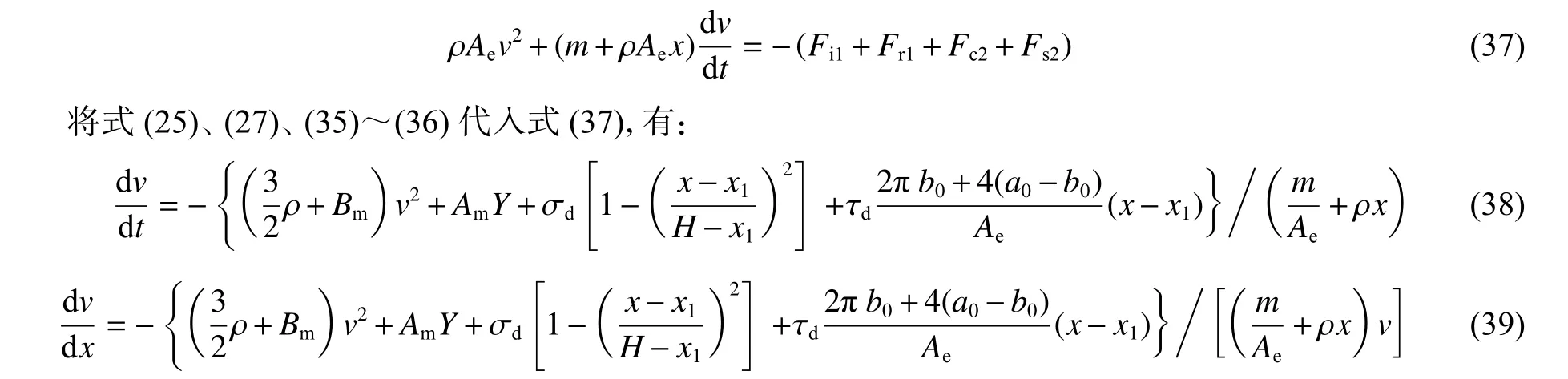

弹体在塞块形成阶段的运动学方程为:

此外,弹体侵入靶板的过程与弹靶作用深度xd相关。在平头弹剪切冲塞模型中,实际弹靶作用深度xd存在差别,部分研究认为实际作用深度等于靶板厚度[31],BØrvik 等[32]通过实验及数值仿真发现实际作用深度约为靶板厚度的一半。Teng 等[26]给出了平头弹撞击时靶内裂纹传播平均速度v¯c的表达式,并认为该速度的最大值低于靶板材料的瑞利波速cR:

式中:v∗0和vr为压入阶段结束时弹体速度和穿靶后的剩余速度。通过读取数值仿真中各工况弹体的剩余速度和弹靶作用过程中弹体的位移,结合式(40)获得了初速为700、800、900、1 000 m/s 时裂纹传播的平均速度分别为2 398、2 057 、2 093、2 137 m/s,总平均速度为2 171 m/s。

945 钢的弹性模量为210 GPa,泊松比为0.33,由式(41)可得材料的瑞利波速约为2 949.3 m/s,该速度略大于裂纹传播的平均速度。通过式(40)计算裂纹传播速度需要获得弹体穿靶后的剩余速度和压入阶段的弹体速度,为简化模型,认为裂纹传播速度近似等于瑞利波速,即:

则塞块形成阶段中,弹靶作用的时间为:

通过以上分析,给出了椭圆截面弹体高速正贯穿金属薄靶的阻力及速度函数,结合式(29)、(38),代入初始条件v(t=0)=v0,在各阶段作用时间t1、t2内,以时间增量Δt求得不同时刻的弹体速度:

式中:下标i和i-1 分别代表当前时刻和上一时刻。

3 阻力模型验证及应用

3.1 阻力模型验证

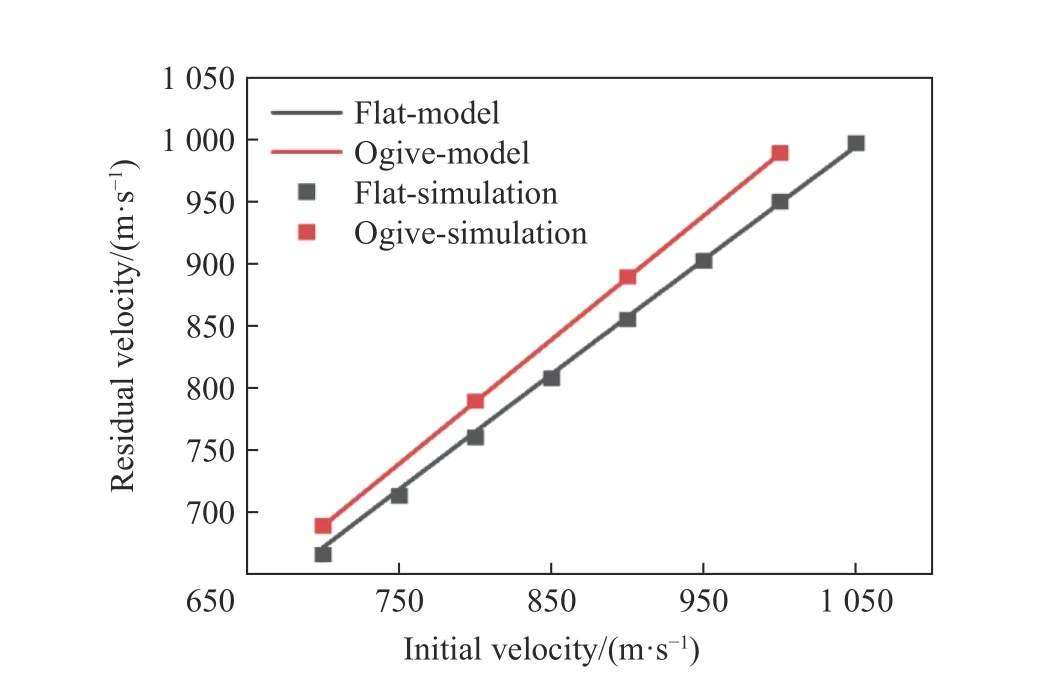

图21 和表3 给出了700~1 000 m/s 初速下两类椭圆截面弹体正贯穿0.3 cm 945 钢板的剩余速度,并比较了仿真结果与理论结果的相对误差。结果表明,基于式(21)、(44)得到的弹体剩余速度与仿真结果的相对误差小于2%。

表3 模型误差Table 3 Relative deviation of the model

图21 剩余速度-初速曲线Fig.21 Residual velocity vs.initial velocity curves

3.2 椭圆弹正穿甲模型

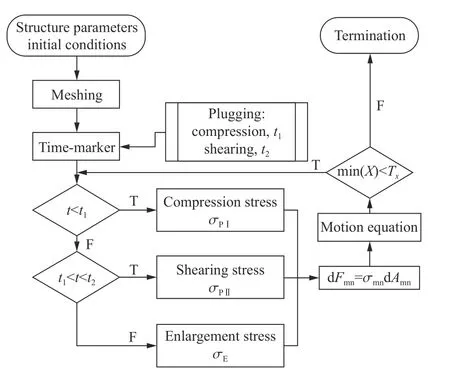

上述两类模型给出了弹体高速穿甲过程中阻力函数和剩余速度计算方法,但仅适用于结构简单的椭圆截面平头弹和尖卵形弹体。对于本文中所研究的椭圆截面截锥弹体,可基于刚体动力学理论、弹靶分离思想[6]建立椭圆弹正穿甲模型。主要步骤包括弹体表面网格划分、求解应力函数及弹体运动方程组计算等。

参照作者前期工作中得到的椭圆截面弹体的网格划分方法[6],椭圆截面截锥弹体的表面网格划分如图22 所示。

图22 弹体表面单元划分示意图Fig.22 Meshing of projectile surface

根据微分面力法[33],穿靶过程中弹体所受载荷垂直于弹体表面微元,即:

结合上述弹体表面网格划分和应力函数,根据文献[6]给出的刚性弹体空间运动方程组及坐标转换关系,建立椭圆截面截锥弹体的椭圆弹正穿甲模型,计算流程如图23 所示。

图23 计算流程图Fig.23 Flow chart of computation

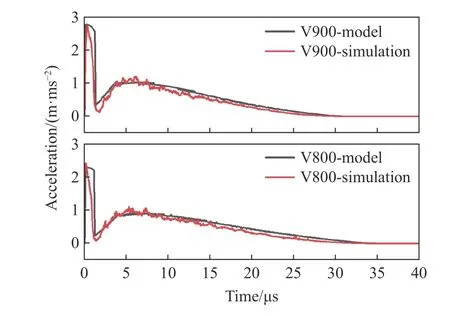

3.3 椭圆弹正穿甲模型验证

图24 给出了图1 中椭圆截面截锥弹体以800~900 m/s 初速正贯穿0.3 cm 945 钢板的加速度曲线。可以看出,椭圆弹正穿甲模型计算得到的弹体加速度曲线与仿真结果吻合。此外,模型得到的剪切冲塞持续时间与仿真结果相近,证明了采用式(34)近似计算剪切冲塞作用时间的合理性。

图24 弹体加速度曲线对比图Fig.24 Comparison on the acceleration of projectile

为进一步验证正穿甲模型的有效性和适用范围,图25 给出了等效圆面积相同、长短轴之比为1.6 和2 时,椭圆截面截锥弹体正贯穿0.3、0.5 cm 945 钢板的剩余速度曲线。结果表明,两类工况的理论结果与仿真值吻合较好。此外,结合Recht-Ipson 公式[10]和仿真数据,得到了两类工况的弹道极限曲线。Recht-Ipson 公式[10]为:

图25 两类弹体正穿甲剩余速度曲线Fig.25 Residual velocity of two types of projectiles

式中:vt、v0和vbl分别为剩余速度、初速及弹道极限。a、p为系数,由仿真结果进行拟合得到。表4 统计了本文阻力模型与Recht-Ipson 公式预测的剩余速度对比。比较弹道极限曲线和理论结果可以看出,椭圆弹正穿甲模型高估了低速冲击时的弹体穿甲能力。分析认为,两类阻力模型均忽略了靶板的整体变形,而在低速冲击时靶板的结构响应与局部响应共同主导了弹体的能量耗散,从而导致理论计算的剩余速度高于实际值。

表4 剩余速度对比表Table 4 Comparison of the residual velocity

综合以上分析,本文提出的椭圆弹正穿甲模型对于描述弹体高速冲击时的阻力特性具有较高精度,适用于预测椭圆截面截锥弹体高速侵彻金属薄靶的弹体阻力和速度变化情况。

4 结 论

基于数值仿真方法分析了椭圆截面截锥弹体高速贯穿金属薄靶的阻力特性和靶板破坏模式,针对椭圆截面尖卵形弹体和平头弹体贯穿薄靶的作用过程进行了研究,提出了高速穿甲阻力函数和剩余速度预测模型,并结合微分面力法与刚体动力学理论构建了椭圆弹正穿甲模型,得到的主要结论如下。

(1)金属薄靶受椭圆截面尖卵形弹体高速冲击时的破坏模式为延性扩孔,未出现明显的花瓣破坏。弹体表面法向阻力仍满足Poncelet 二次函数形式,非对称弹头结构导致弹体表面载荷非均匀分布,表现为长轴方向载荷高于短轴方向。

(2)椭圆截面平头弹高速撞击金属薄靶时的响应与低速时不同,除材料的轴向挤压、剪切失效、裂纹扩展外,出现类似于延性扩孔的破坏模式,穿甲过程可分解为压入阶段和塞块形成阶段两部分。弹靶作用时间与材料性能和冲击速度相关,两阶段分别在塑性冲击波到达靶板背面和裂纹贯穿靶板时结束。

(3)椭圆截面尖卵形、平头弹体正贯穿金属薄板时所受阻力与截面积相等的圆截面弹体相近,区别在于椭圆截面弹体非对称结构外形导致载荷非均匀分布。

(4)基于椭圆截面尖卵形/平头弹体高速穿甲阻力函数的椭圆弹正穿甲模型,可较好地预测椭圆截面截锥弹体在高速条件下贯穿金属薄靶时的阻力特性及弹体速度变化特征。

本文中所研究的正贯穿条件及椭圆的轴对称性掩盖了弹体载荷非均匀分布造成的弹体偏转,而在斜贯穿条件下非对称载荷分布是非圆截面弹体姿态偏转的重要问题,因此后续工作中应对该问题进行深入研究。