高压微雾蒸发排放低放废液数值模型与验证

2023-09-21杨德睿吴思远聂保杰顾卫国王德忠张爱玲

杨德睿 吴思远 聂保杰 顾卫国 王 博 王德忠 张爱玲

1(上海交通大学 核科学与工程学院 上海 200240)

2(生态环境部 核与辐射安全中心 北京 100082)

国家“十四五”现代能源体系规划中明确指出,开展核能综合利用示范,推动核能在清洁供暖、工业供热、海水淡化等领域的综合利用。目前,我国正积极推动内陆小堆、核能清洁供暖和工业供热等方面的内陆核设施建造项目。不同于沿海厂址,内陆厂址具有受纳水体资源稀缺和周边受纳水体稀释效果较差等特点,同时,我国内陆水体大多由江河、水库等淡水资源组成,核设施运行中产生的液态流出物难以直接进行水体排放。因此,液态流出物的处置成为了发展内陆核设施的主要难点之一。

为应对内陆核设施的液态流出物处置问题,相关单位提出了“近零排放”概念[1],即通过吸附过滤或化学沉淀等物理化学手段对放射性废液进行净化处理后复用,但仍有少量低水平放射性废液排放到环境中。为了尽可能降低对水体和公众的辐射影响,“液转气”排放方案被提出并正对其可行性进行论证[2-3]。

国内外围绕液态流出物的气载排放开展了一些研究,并提出了不同的处理方法,主要包括天然蒸发池技术、热泵蒸发技术、降膜蒸发技术、高压微雾蒸发技术等。早在20世纪50年代,澳大利亚为处理在核材料和核医学研究中产生的低放废液,建立了8个天然蒸发池,其中一个用于处理低放废液,蒸发池面积23 m2,由高0.3 m的路缘石围住,并装有可滑动的金属盖顶,每次处理会投入3.6 m3的高含水量污泥,约10 d 后含水量减少至30%[4]。美国爱达荷国家工程与环境实验室在实验堆区域建造了三个废液处理池用于处理实验堆产生的低放废液[5],1952~1993 年期间年均处理能力为4.89×105m3。天然蒸发池技术具有一次性投资少、操作简单、易于维护、能源消耗低等优点,但其对自然环境条件要求较高,常用于天然蒸发条件较好的厂址,如建造于亚利桑那沙漠的美国帕洛·弗迪核电厂[6]。热泵技术主要用于放射性废液的浓缩,美国布鲁克海文国家实验室、德国卡尔斯鲁厄理工学院、中国原子能科学研究院[7]等单位先后研发了热泵系统用于放射性废液的浓缩,在低放废液的蒸发排放应用方面尚不多见,原因可能是基于热蒸发原理的热泵产生的热羽排放可能会出现高湿度下的过饱和凝结现象。降膜蒸发技术和高压微雾蒸发技术在国内均在论证其可行性,2011年,中国原子能科学研究院就曾报道关于挂布载带蒸发技术的工程应用案例[8],近期国电投上海核工程研究设计院股份有限公司研发了湿膜载带蒸发系统,并论证其应用于某内陆工程项目的可行性。高压微雾蒸发技术常用于海水淡化、制冷和降尘等领域[9-11],近期论证了其在某核设施低放废液应用的可行性。相比天然蒸发池和热泵蒸发技术,降膜和高压微雾蒸发技术效率自主可控,并避免了热羽排放,具有一定的工程应用价值。

在基于高压微雾技术的核设施液态流出物气载排放方案中,需要针对厂址环境温湿度条件对废液处理量、载带风条件进行优化设计,高压微雾载带蒸发涉及两相流动和传热传质过程,发展相应的数值分析方法,在工艺设计中具有重要意义。从公开文献来看,基于高压微雾蒸发技术处理低放废液的研究还相对较少,本文针对高压微雾载带蒸发技术,建立了数值分析方法,并开展了实验验证研究,旨在为不同内陆核设施厂址低放废液气载排放工艺系统研制提供优化分析方法。

1 高压微雾蒸发技术

对于低放废液的气载排放,需要考虑两个关键问题:第一、确保微雾在排入大气前充分蒸发,避免具有重力沉降属性的液滴进入大气,造成排放口邻近区域局部沉降污染;第二、保证气载流出物的含湿量低于环境饱和含湿量,避免造成过饱和液滴析出。因此,在优化设计中,通常既要保证载带气温度高于环境温度,实现高蒸发效率,又要避免过高温度和高湿度,造成流出物的冷凝沉降。

高压微雾蒸发技术基本原理如图1所示。该技术主要包括三个子系统:载带气生成系统、微雾生成系统、微雾测量系统。载带气生成系统用于产生具有一定温度和湿度的气体,一般来自其他工艺尾气,温度稍高于环境温度,用于微雾蒸发的热补偿。载带气含湿量低于环境含湿量,有利于蒸发并避免过饱和析出。微雾生成系统主要通过喷嘴实现,如采用高压喷嘴可通过提升压力使粒径减小至10 μm水平。微雾测量系统主要通过三方面实现:通过温湿度计对蒸发段不同位置处空气含湿量进行测算,来表征微雾蒸发增湿情况,还可通过激光测量技术如激光散射粒度仪和统计激光强度测量微雾粒径并统计粒子数,最后还可根据蒸发增湿率、下垫面沉积率和源释放率进行水量平衡测算,最终保证评估模型的准确度和排放控制。

图1 高压微雾蒸发技术示意Fig.1 Schematic diagram of high-pressure spray evaporation technology

2 数值模型

2.1 微雾运动模型

高压微雾载带蒸发过程可视载带气为连续相、微雾为离散相,通过欧拉-拉格朗日两相颗粒运动模型进行描述。其中连续相气体的流动通过求解连续性方程和动量守恒方程获得,计算域中还涉及连续相和离散相间的能量传输,因此,还需求解能量守恒方程,如式(1)~(3)[12]。

式中:ρ 为连续相气体密度,kg·m-3;为连续相气体速度,m·s-1;Sm是由离散相蒸发添加到连续相的质量源项,kg·m-3·s-1;p 为压力,Pa;为应力张量;e 为比 内 能,J·kg-1;h 为 焓,J;keff为 有 效 热 导 率,W·K-1·m-1;hj是组分j的分焓,J·kg-1;是组分j的扩散通量,kg·m-2·s-1;式(3)右侧的前两项分别表示传导引起的能量转移和物质扩散;Sh为能量源项,J·m-3·s-1。

微雾的湍流扩散通过求解标准k - ε 模型获得,如式(4)和(5)[13]。

式中:Gk为由平均速度梯度所产生的湍流动能,J·m-3·s-1;Gb为由于浮力而产生的湍流动能,J·m-3·s-1;YM为可压缩湍流中脉动膨胀对整体耗散率的贡献,J·m-3·s-1;C1ε、C2ε和C3ε为常数;σk和σε分别为k和ε的湍流普朗特数;Sk和Sε为额外引入的源项,J·m-3·s-1。

基于欧拉-拉格朗日方法,采用离散相颗粒模型描述微雾的运动。对于微雾中单个液滴,其运动方程如式(6)所示[14]。

式中:mp为液滴质量,kg;为连续相流动速度,m·s-1;为液滴速度,m·s-1;ρ 为连续相密度,kg·m-3;ρp为液滴粒子密度,kg·m-3;等式右侧第一项表示液滴粒子所受的曳力,τr为液滴的弛豫时间,s,可由式(7)描述[14]。

式中:μ 为连续相的黏度,Pa·s;dp为液滴直径,m;为液滴相对连续相的流动雷诺数;Cd为曳力系数。当液滴的雷诺数小于100 且韦伯数小于1 时,可以认为液滴的曳力系数符合球形[15-16],球型粒子的曳力如式(8)所示。

式中:a1、a2和a3为常数[17]。

2.2 传热传质模型

液滴蒸发是液滴表面与空气间进行能量和质量交换,相应地导致液滴粒径变小的过程。液滴的传热传质方程如式(9)和(10)[18]。

式中:mp为液滴粒子质量,kg;cp为液滴粒子的比热容,J·kg-1·K-1;Ap为液滴粒子表面积,m2;T∞为连续相的环境温度,K;Tp为液滴温度,K;h为对流传热系数,W·m-2·K-1;hfg为汽化潜热,J·kg-1;εp为辐射的角系 数;σ为Stefan-Boltzmann 常 数,其 值 为5.67×10-8W·m-2·K-4;θR为辐射温度,K;Ni为蒸气的摩尔通量,mol·m-2·s-1;kc为传质系数,m·s-1;Ci,s为液滴表面的蒸气浓度,mol·m-3;Ci,∞为环境中的蒸气浓度,mol·m-3;R为理想气体常数,J·mol-1·K-1;Xi为组分i 的摩尔量分数;p为当地压强,Pa。本研究的辐射换热影响较小,可忽略。

液滴的传热系数和传质系数由Stefan-Fuchs 模型计算得到,如式(11)和(12)[19]。

式中:Di,m为水蒸气在连续相气体中的扩散系数,m2·s-1;kg为连续相气体的热导率,W·m-1·K-1;Sc为施密特数;Pr为普朗特数;BM为传质斯伯丁数;Yi,s为液滴表面的水蒸气质量分数;Yi,g为连续相气体中水蒸气的质量分数;BT为传热斯伯丁数;Cpv为水蒸气的比热容,J·kg-1·K-1;hfg为液滴的汽化潜热,J·kg-1;为传到液滴中的热量,W;为液滴的蒸发质量率,kg·s-1。

根据现有研究,液滴的雷诺数介于20~2 000 之间时,上述蒸发模型具有良好的适用性[20-22]。

3 实验验证

3.1 实验设计

为验证数值模型,确保其应用于高压微雾蒸发工艺系统设计的准确性,研发了相应的试验系统。根据高压微雾蒸发技术的基本原理,如图1所示,试验系统分为三部分。载带气生成系统主要由变频离心风机、冷凝除湿模块和加热器组成,以实现控制载带风速度、温度和湿度的目的;微雾生成系统主要由水箱、泵和喷嘴组成,以生成具有一定粒径大小的微雾;微雾测量系统由0.6 m×0.6 m的透明亚克力方管依次连接而成,水平段长7.0 m,末尾以直角弯头连接竖直段,长3.0 m,用以模拟排放烟囱,水平段每隔1.0 m 由0.1 m×0.1 m 的高透光玻璃片替换,作为激光散射粒度仪的测量窗口。喷嘴安装在管道中心,距离测量段入口0.35 m。

在测量阶段,随着载带气流量和液滴流量,测量了液滴大小、液滴散射光强和液滴沉积率三个指标。首先,利用激光散射粒度仪OMEC-DP02 测量液滴粒径随流动距离的变化。激光散射粒度仪的发射探头为激光强度2 mW 的氦氖激光,粒径有效测量范围为1~1 500 μm。其次,利用连续片激光光源和高像素相机统计所描述的液滴的相对散射光强。根据Lorenz-Mie 散射理论,Mie 散射光强度是液滴直径、液滴数量、液滴的反射速率、偏振和入射光束波长的函数。在不变光源及稳定的拍摄环境下,对于直径大于1 µm的球形液滴,其强度近似与液滴数与液滴直径平方之积成正比,如式(13)[23]。

式中:I0为发射光的激光强度,W·m-2;IMie为Mie 散射激光强度,W·m-2;C2是由光学系统特性决定的系数;k为衰减系数,m-1;x为介质厚度,m;Qsca为与激光束入射方向与探测方向的夹角有关系数,m-2;D为各个液滴的单独粒径,m。

在光学摄影过程中,使用连续激光器产生绿色光源,利用高像素相机和长焦镜头获得光学照片。拍摄区域垂直方向约0.2 m,水平方向约0.3 m,照片曝光时间设置为1/2 000 s,ISO 感光度设置为12 800,照片周期设置为1 s,连续拍摄400 张照片。利用MATLAB进行灰度变换、灰度梯度滤波和二值化后,对液滴的光强进行统计,建立后续截面光强与初始截面光强的关系。

最后进行沉积实验,得到蒸发室截面底部沉积液滴的质量。水平管段底部距喷嘴出口每隔1.0 m设置长、宽为0.2 m的吸湿剂。分别测量吸湿剂放入管段前后沉积10 min 后的质量,得到沉积液滴的质量。

3.2 验证例题

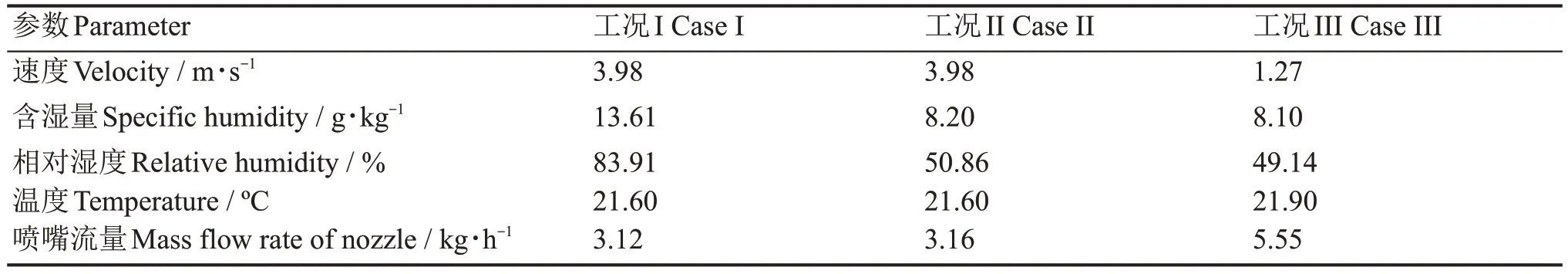

数值模型包括两相流、传质传热过程。为了验证数值模型,采用了三个工况。工况I载气湿度高、蒸发量小,用来验证两相流模型的准确性;工况II载气湿度低、蒸发量大,用来验证耦合模型的准确性;工况III 载气流速低、喷嘴流量大,将出现显著的沉积,用来验证沉积模型。表1 列出了三个工况的关键参数。

表1 验证工况参数Table 1 Three cases used to validate numerical modeling

3.3 网格无关性验证

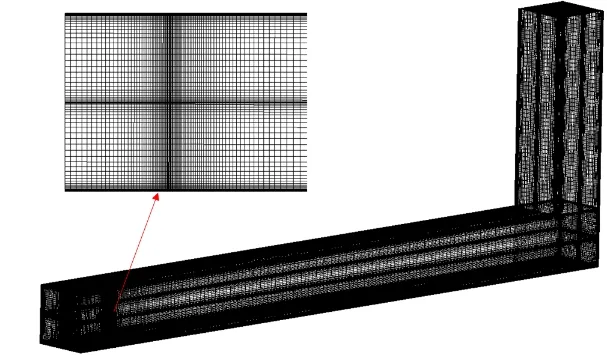

计算域由长7.0 m、高3.0 m、截面尺寸0.6 m×0.6 m 的三维方管构成,通过ANSYS-ICEM 生成结构化网格,以壁面y-plus 数为1 设置第一层厚度,增长率为1.05,分别生成数量为60 万、120 万和200 万的网格进行网格无关性分析。无关性验证工况为载带气速度1.27 m·s-1、初始温度30 ℃、相对湿度40%、喷雾质量流量7.2 kg·h-1。计算域及喷嘴截面处网格如图2所示。

图2 计算域及喷嘴截面网格示意图Fig.2 Mesh diagram of computational domain and spray nozzle

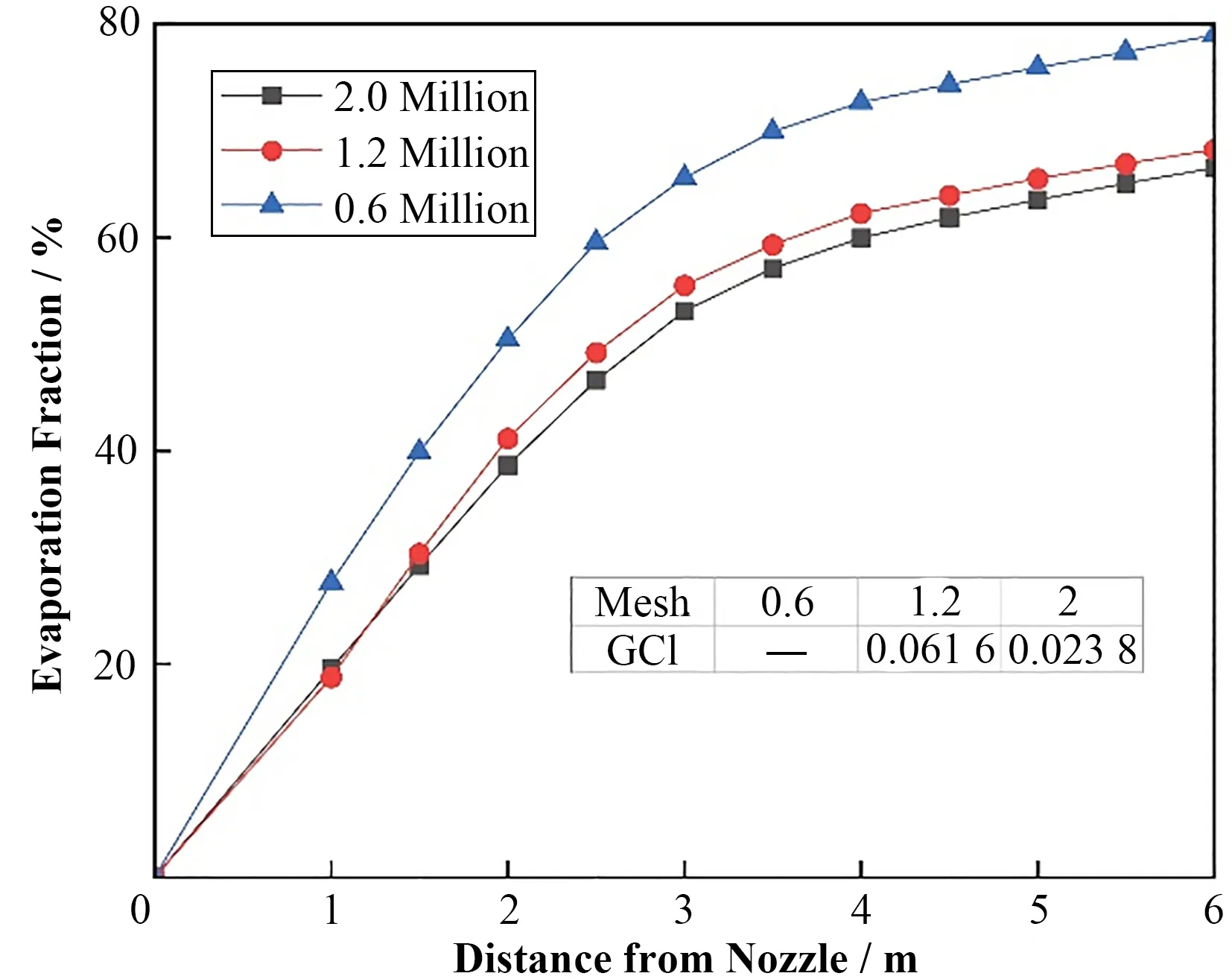

对比距喷嘴不同距离的蒸发份额差异,通过网格收敛指数(Grid Convergency Index,GCI)对不同精细度的网格进行评估。GCI定义如式(14)。

式中:FS为安全系数,三套或更多网格的比较推荐值为1.25;ε为在两组不同网格下空气中的蒸汽质量分数误差;r为有效网格细化比;p为收敛的理论阶数,推荐值为2。蒸发份额的网格收敛随距喷嘴距离的变化如图3 所示,观察到三个网格的GCI 分别为6.16%和2.38%。GCI小意味着计算在渐近范围内,既保证了精度又保证了计算成本。选择120万网格进行后续数值模拟。

图3 蒸发份额的网格收敛随距喷嘴距离的变化Fig.3 Grid convergence of evaporation fraction along with distance from nozzle

3.4 对比结果

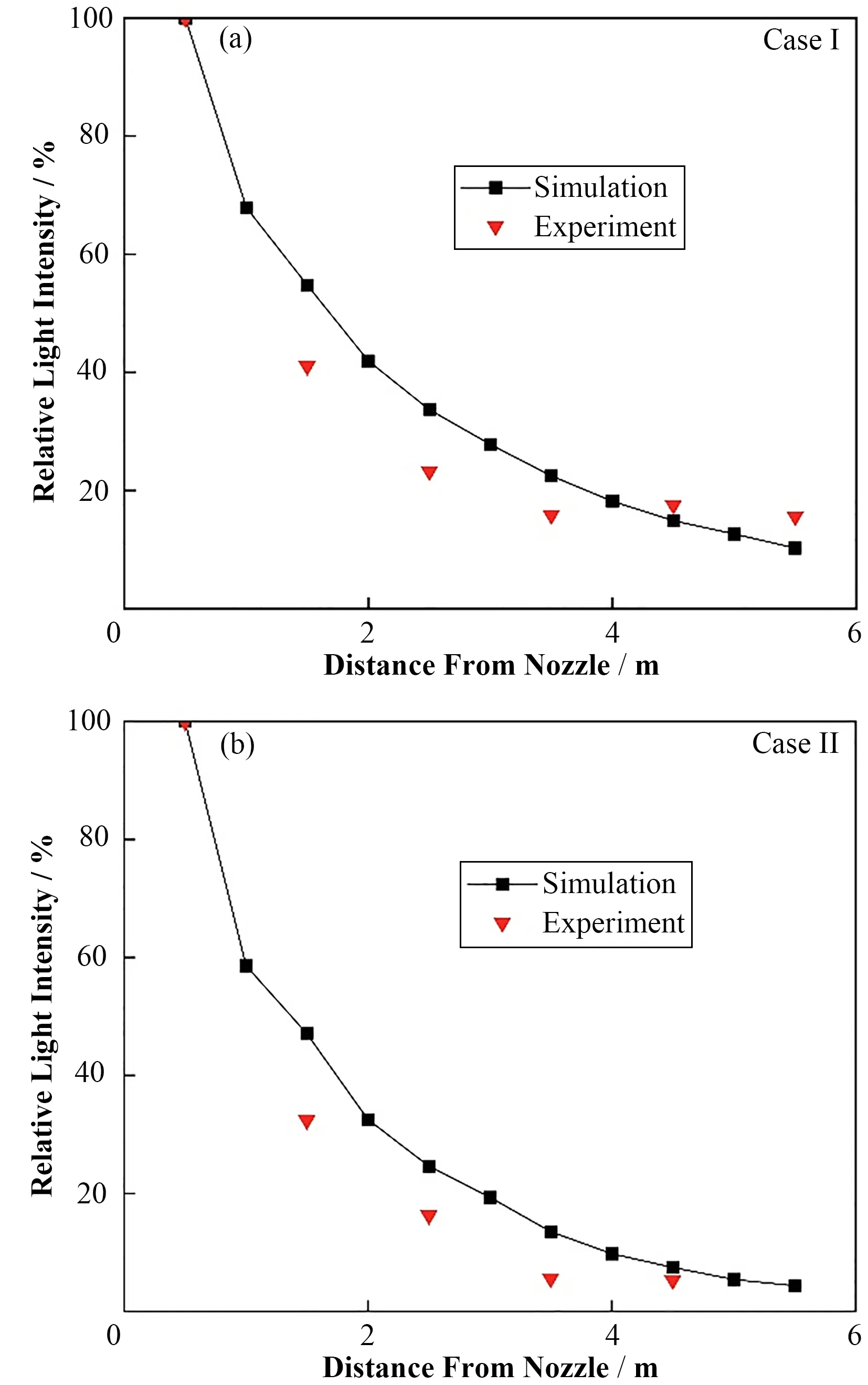

相对光强I LMieI0Mie可定义为任意距离L下的光照强度和喷嘴出口处液滴的光照强度的比值,如式(15)所示。因此,相对光强反映了液滴数量和大小的变化趋势。

基于工况I和工况II,测量并计算了相对光强随喷嘴距离的变化规律,计算与实验对比结果如图4。可以看出,受微雾扩散、蒸发、沉降等因素的综合影响,相对光强随喷嘴距离增大而减小。数值模型计算结果与实验测量结果吻合良好。由于工况II蒸发条件优于工况I,工况II的相对光强降低更快。当与喷嘴距离大于3.5 m 时,相对光强趋于稳定,原因可能是扩散趋于稳定、蒸发变慢、载带风速度较大,沉积较少,这与实验测量是一致的。由于蒸发效应的存在,6.0 m 以后液滴已经不存在或数量极少,激光拍照Mie 散射实验的测量值相比本底值已无明显差异。

图4 工况I (a)和II (b)相对光强的数值模拟与实验结果对比Fig.4 Relative light intensity comparison between numericalsimulation and experimental results for cases I (a) and II (b)

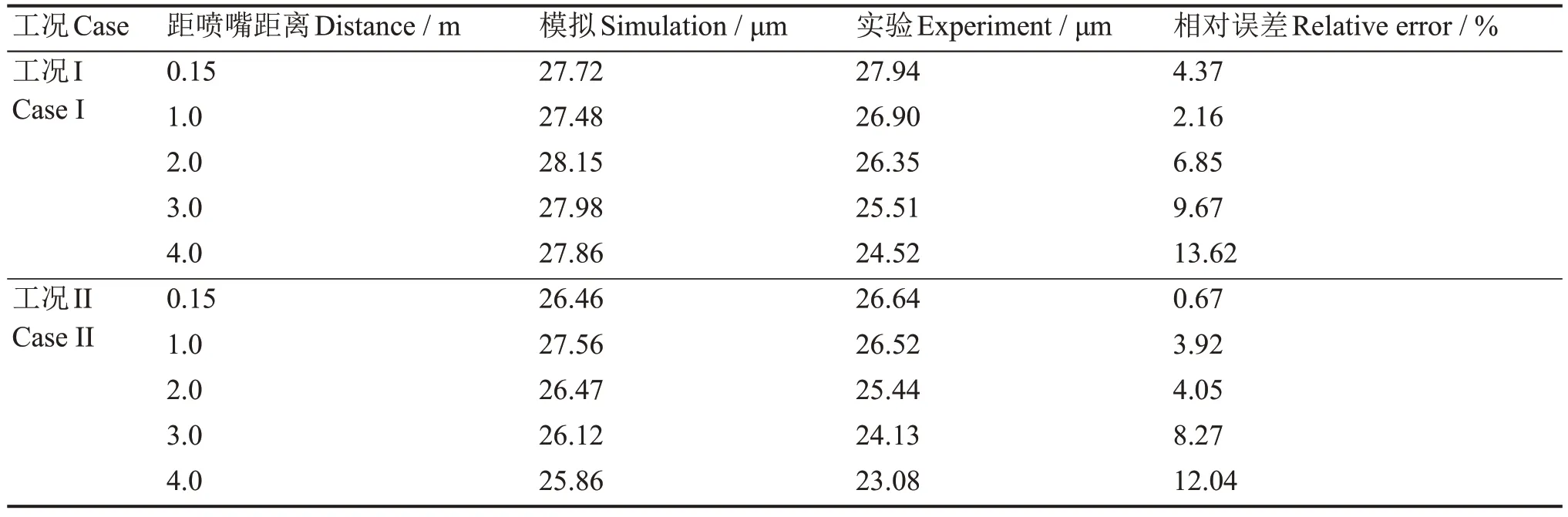

进一步计算和测量了工况I 和II 的索特平均直径(Sauter Mean Diameter,SMD)随距喷嘴距离的变化,对比结果见表2。数值模型的预测结果与实验结果吻合较好,相对误差为0.67%~13.62%。随着距离增加,相对误差越来越大,原因可能来自两方面:1)测量数据的误差。对于激光散射粒度仪来说,在一定边界下,粒子浓度越小,误差越大,由于扩散稀释、沉降和蒸发等原因,单点的液滴数对距离逐渐降低,这带来了仪器测量误差[24];2)数值计算方法的误差。数值方法囊括了粒子随机游走、传热传质等模型,模型影响因素多,经距离传递,可能产生误差越来越大的现象。虽然误差越来越大,但本研究范围内最大误差在15%以内。因此,综合考虑液滴大小和相对光强的对比结果,可以看出,数值模型在预测液滴数量方面与实验结果也具有较好的一致性。

表2 索特平均直径随喷嘴距离变化的比较Table 2 Comparison of droplet Salter mean diameter variation and distance from nozzle

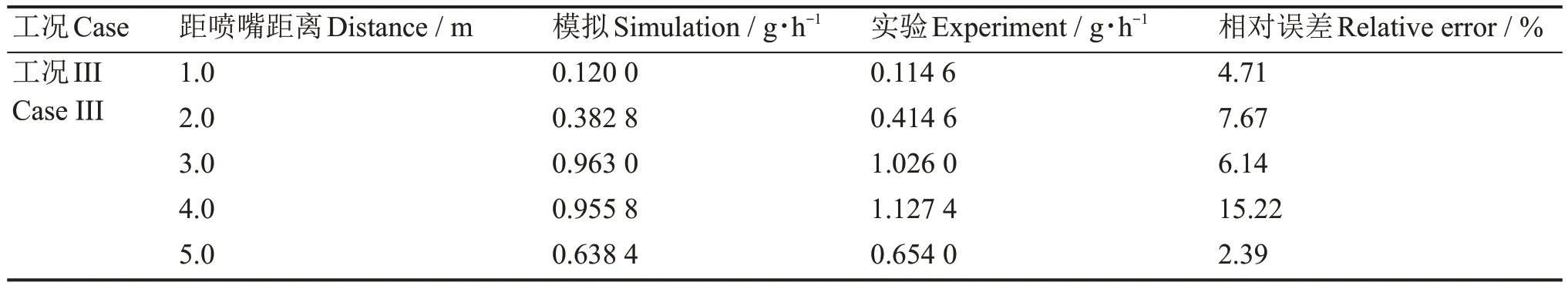

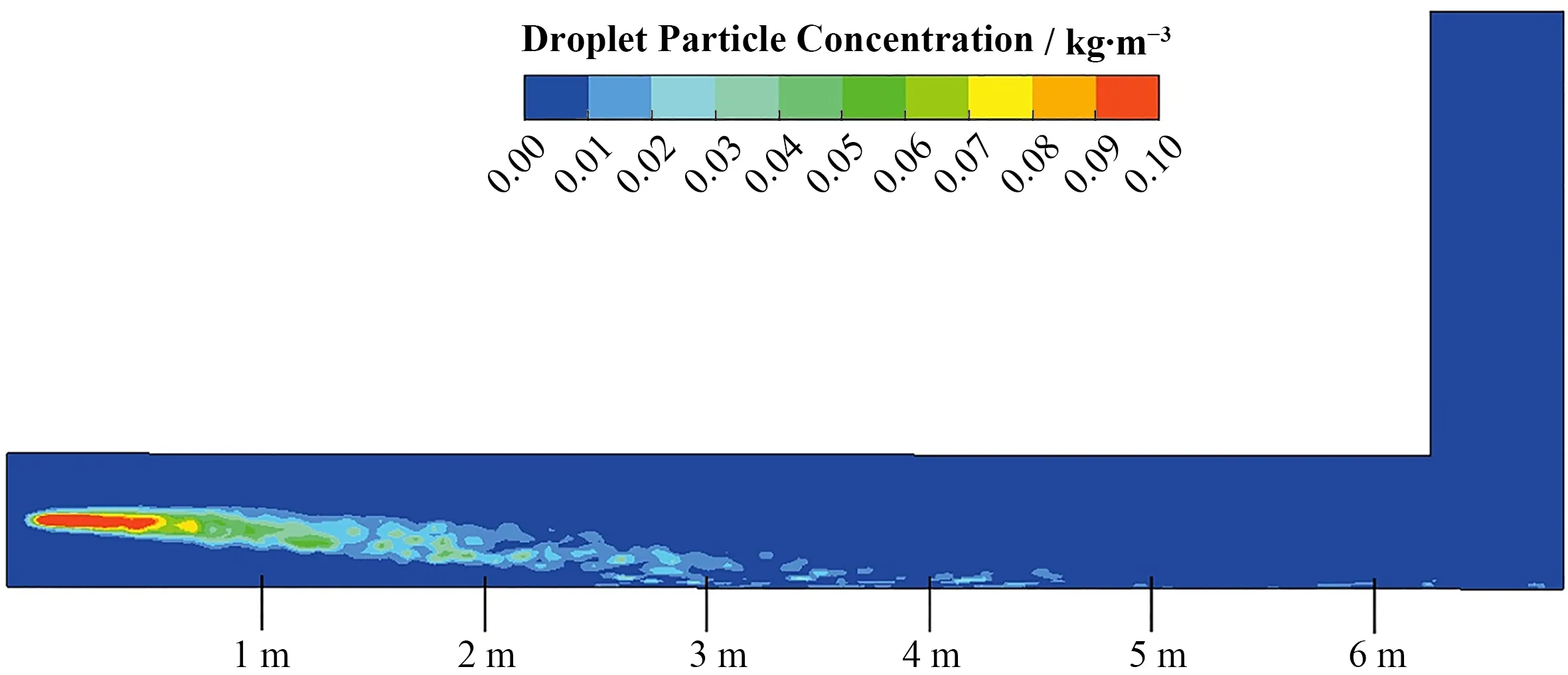

最后基于工况III 研究微雾在扩散过程中的沉降质量率,对比结果见表3。可以看出,数值模型的相对误差在2.39%~15.22%。最大沉积点出现在距离喷嘴3~4 m处,如图5所示。5 m处沉降率明显减低,说明此处微雾粒径或粒子数逐渐降低,沉降量逐渐降低,实验中还测量了距喷嘴6 m处液滴沉降率,并未收集到沉降数据,说明此时液滴粒径极低或已完全蒸发。通过三种工况的充分验证,本文所建立的数值模型可以用于高压微雾蒸发工艺设计并具有足够的精度。

表3 液滴沉积随喷嘴距离变化的比较Table 3 Comparison of droplet deposition and distance from nozzle

图5 工况III液滴扩散沉降烟羽轨迹Fig.5 Plume trajectory of droplet dispersion for case III

4 结语

针对内陆核设施发展面临的低放废液处置问题,提出采用高压微雾蒸发技术实现气载排放。受厂址环境及载带气多参数影响,微雾蒸发沉降及载带粒径变化分析是将这一技术实现工程应用的难点。为了将高压微雾载带蒸发技术应用到不同厂址,需要发展适用于不同厂址特点的优化分析方法。

通过耦合两相颗粒运动模型和改进Stefan-Fuchs 的液滴传热传质模型的数值分析方法。建立了可用于调节来流风速、温度、湿度及喷嘴压力(控制液滴粒径)的微雾载带蒸发实验平台。分别从微雾运动过程的粒径变化、激光散射光强(反映了粒径和粒子数的变化)和液滴沉降率三个角度对所建立的数值方法进行全面验证,模拟与实验结果偏差在15%以内,具有较好的一致性,这表明所建立数值分析方法可用于开展高压微雾载带蒸发设计分析,为低放废液的气载排放提供科学依据和技术支撑。

值得注意的是,载带气的温湿度条件及微雾粒径对废液处理效率具有较大影响,因此,该项技术更适用于干燥、气温偏高的气候条件,处理能力取决于空气实际含湿量和饱和含湿量的差。也可通过采用主动除湿技术将自然空气除湿后作为载带气,但需要增加一定的经济成本。

作者贡献声明杨德睿负责实验、数值模拟及文章起草;吴思远负责实验及数据分析;聂保杰负责数值模拟及文章修订;顾卫国负责实验设计及测量;王博负责实验设计;王德忠负责总体研究思路设计、文章修订及项目支持;张爱玲负责文章修订与项目支持。