激光陀螺表面多层膜微结构表征与分析

2023-09-21蔡海蕊白满社熊来飞杨生春

蔡海蕊*,白满社,熊来飞,翟 亮,夏 晋,杨生春*

(1.西安交通大学物质非平衡合成与调控教育部重点实验室,陕西 西安;2.航空工业西安飞行自动控制研究所,陕西 西安)

激光陀螺作为惯性导航系统的核心部件,广泛地应用于陆海空天多个领域,现已成为衡量一个国家光学技术发展水平的重要标志之一。目前,激光陀螺已经成为船舶、潜艇、卫星以及飞行器的惯性导航系统的重要传感器。因此,设计和发展高性能、长寿命、高稳定性的激光陀螺,对促进我国航海、航空航天等国防军工领域的发展具有重大的意义。组成激光陀螺的元器件主要包括腔体、反射镜、电极等,其中反射镜部件长期暴露在激光/紫外线辐照、等离子体轰击、高温等外部环境条件下,因此反射镜的性能严重退化已经成为制约激光陀螺系统发展和应用“瓶颈”问题之一[1-3]。

目前,由于制备、抛光、激光辐照及等离子体放电、高低温等外部工作条件作用过程中,膜层结构演化产生了纳米尺度的晶粒或颗粒聚集体等损伤,被认为是造成反射镜性能衰退的主要原因之一[3]。此外,Itoh 等从反射镜表面的能量吸收角度分析,由于表面膜层吸收的能量集中,且主要分布在薄膜层部位,因此造成镜面膜层的高温损伤,也是造成反射镜性能衰退的重要因素[4]。齐文宗等从热传导方程出发,采用格林函数法和有限元分析法,计算了硅和石英两种基底材料多层膜红外连续激光反射镜的最大温升、形变及热应力等。理论研究表明激光照射镜面中心处的膜层温度明显高于其他区域,极易造成该膜层区域的高温损伤情况[5]。近期,Du 等通过飞秒激光研究了反射镜表面Al2O3/SiO2高反射膜的超快载流子动力学,飞秒激光光谱的表征结果表明,在超短脉冲区域反射膜损伤显著,可以归结为非线性离子化过程,例如,多光子离子化,膜层扩散和重构的电子衰减过程等[6]。此外,Wang 等通过测量拉曼光谱、光学常数以及激光损伤阈值等参数,研究了退火过程对反射镜ZrO2膜层晶体结构、反射指数和激光损伤特征的影响。研究结果表明,快速热退火过程可以有效调节ZrO2膜层的晶体结构,进而获得了具有高反射率的ZrO2薄膜,并且该膜层表现出优异的抗激光损伤性能[7]。Reichling 等采用光热位移光谱和干涉光谱技术研究了反射镜表面Al2O3/SiO2膜层的光学性质,谱图结果发现了Al2O3/SiO2膜层中多层微米尺度缺陷对其激光损失特性的影响规律。其中,对于不同质量的Al2O3/SiO2多层膜而言,激光损伤阈值决定于缺陷吸收光的强度和密度[8]。

尽管上述工作中,通过光谱、计算以及光学显微分析等间接手段研究并部分揭示了缺陷、掺杂、晶化、热损伤等对激光反射薄膜性能演变的影响规律,但尚未实现在微观尺度上对制备、抛光、激光辐照以及服役过程中引起的膜层、膜- 基界面及内部结构演变、缺陷形成、膜材料晶化、扩散等结构变化的直观表征和分析,因此缺乏对激光陀螺反射镜性能演变的直观认识和全面剖析。高分辨电子显微镜因其可从微观尺度观测膜结构变化,进而对膜材料进行结构- 性能表征分析,已经成为目前反射膜样品测试的重要手段。

鉴于此,本文提出通过透射电子显微镜(TEM)、扫描电子显微镜(SEM)、扫描透射电镜(STEM)、聚焦离子束刻蚀(FIB)、X 射线光电子能谱(XPS)以及X 射线能量散射谱(EDX)等微观结构和组分表征技术,对激光陀螺反射镜的微观结构和组分进行表征,揭示服役环境(包括氧化条件、高温损伤等)、制备条件(镀膜方式、温度)等因素对反射镜膜层界面、膜- 基界面以及膜层本身微结构特性的影响规律,阐明激光诱导损伤过程中膜结构的演变机制,构建反射镜微结构演化与上述因素之间的映射关系,将为解决上述“瓶颈”问题提供坚实的实验参考和理论依据。

1 实验部分

本文所用反射镜微晶玻璃样品由航空工业自控所制备并提供。为获得高质量TEM、STEM 等电镜图像,微晶玻璃表面多层膜测试样品的制备是整个电镜微结构观察中决定性的因素。针对玻璃或石英衬底硬度高、尺寸大、韧性低、难以加工等特点,本文采用Tripod 方法与FIB 技术制备透射电镜样品,以保证后期电镜微观结构分析的高质量和可靠性。

图1 所示为未经任何处理的原始反射镜微晶玻璃样品。如图1a 所示,膜层呈现明暗相间的条纹状结构,膜层数为18 层,为SiO2-TiO2层交替沉积形成。膜表面平整,但受到制样方式的影响(采用直接掰断的方式对界面进行观察),样品界面处的基底粗糙,导致膜层底部和膜与基底之间的界面难以分辨。随后,通过TEM表征可以获得清晰的层状薄膜界面以及薄膜厚度分布特性,如图1b 所示,微晶玻璃表面的SiO2膜和TiO2膜厚度不一致,界面清晰且整齐。为进一步获得薄膜层的厚度,进行了STEM测试,如图1c 和图1d所示。由于Ti 的相对原子质量大于Si 的相对原子质量,因此,在STEM 图像下,明亮区域为TiO2层,灰暗区域则为SiO2层。如图1d 所示,微晶玻璃表面的SiO2膜和TiO2膜呈现明暗交替的条纹状,膜层厚度不尽相同,其中,TiO2膜层厚度总体不足100 nm,SiO2膜层厚度总体超过100 nm。

图1 微晶玻璃表面SiO2-TiO2 多层薄膜的(a)SEM 图、(b)TEM 图和(c-d)STEM 图

2 结果与讨论

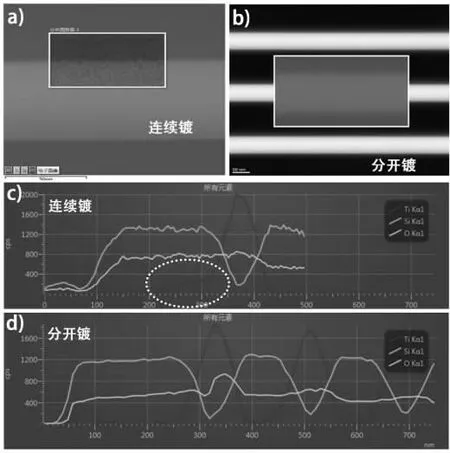

随后,本文系统地研究了服役环境(包括氧化条件、高温损伤等)、制备条件(镀膜方式、镀膜栅极)等因素对激光陀螺反射镜膜层界面、膜- 基界面以及膜层本身微结构特性的影响规律。首先,利用STEM 技术对连续镀膜和间断镀膜这两种不同工艺条件下的反射镜微结构特性进行表征[9]。如图2 所示,分开镀膜和连续镀膜两种工艺制备采用的膜系结构均为TiO2/SiO2交替镀膜形式,最外层均为SiO2膜。由图可知,间断镀膜样品的第一层TiO2膜的厚度为40 nm,而连续镀膜样品的第一层TiO2膜为16 nm,随后的两种工艺获得的TiO2/SiO2交替镀膜层的厚度分别为68和94 nm,并且最外层的SiO2膜厚度均为0.26 μm,即,两种镀膜工艺获得的膜层厚度除了第一层TiO2膜不同之外,剩余的膜层厚度均相同。结果表明间断镀膜和连续镀膜两种制备工艺的膜层厚度控制精度几乎一致。

EDX 表征用于进一步研究两种镀膜制备工艺是否对TiO2/SiO2交替膜系结构产生微观影响[10]。如图3a所示,连续镀膜工艺制备的样品的TiO2/SiO2交替膜界面处的元素mapping 分布图表明TiO2膜层与SiO2膜层之间存在明显的相互渗透。而分开镀膜工艺制备出的样品的元素mapping 分布显示TiO2膜层与SiO2膜层之间界限分明,并不存在相互渗透行为(图3b)。进一步通过EDX 线扫描表征也可以证明,连续镀膜工艺制备的样品中TiO2膜层与SiO2膜层之间存在明显的相互渗透(图3c)。如图3d 所示,分开镀膜工艺制备的样品的TiO2/SiO2的线扫描图谱显示,并不存在TiO2膜层与SiO2膜层之间相互渗透的行为。

图3 (a)分开镀膜和(b)连续镀膜两种镀膜工艺样品的断面EDX 图像

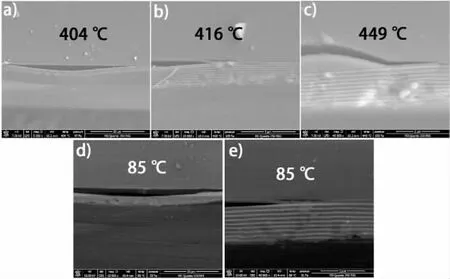

由于反射镜长期暴露在高温环境下,因此膜层材料的耐高温特性尤为重要。通过原位变温扫描电子显微镜(SEM)技术,对反射镜膜样品在高低温变化条件下的膜层界面、膜- 基底界面的变化规律进行探究[11]。如图4a 所示,当反射镜膜样品被原位加热到404 ℃,膜样品与基底之间出现了鼓包现象,膜与基底出现“龟裂”现象,随后,如图4b 所示,将反射镜膜样品持续升温到416 ℃,除了膜与基底的开裂,膜与膜之间同样也发生开裂。温度继续升温到449 ℃,从SEM图像中可以看出,开裂情况加剧(图4c)。随后,对样品进行降温,如图4d 和图4e 所示,温度降低到85 ℃时,样品的膜与基底,膜与膜之间的开裂依然存在。通过原位变温SEM表征,我们发现在反射镜膜样品中,高温会造成膜- 基底和膜- 膜的开裂,但是膜- 基底的开裂程度远大于膜- 膜之间。同时当温度降低以后,样品被破坏的膜- 基底和膜- 膜的界面无法复原。可能的原因是基底与膜层之间的热膨胀系数的不同,因此后续要提高膜层与基体之间的结合情况,需要寻找到合适的基材与膜层相互结合[12]。

图4 不同温度处理下的微晶玻璃样品断面SEM 图像

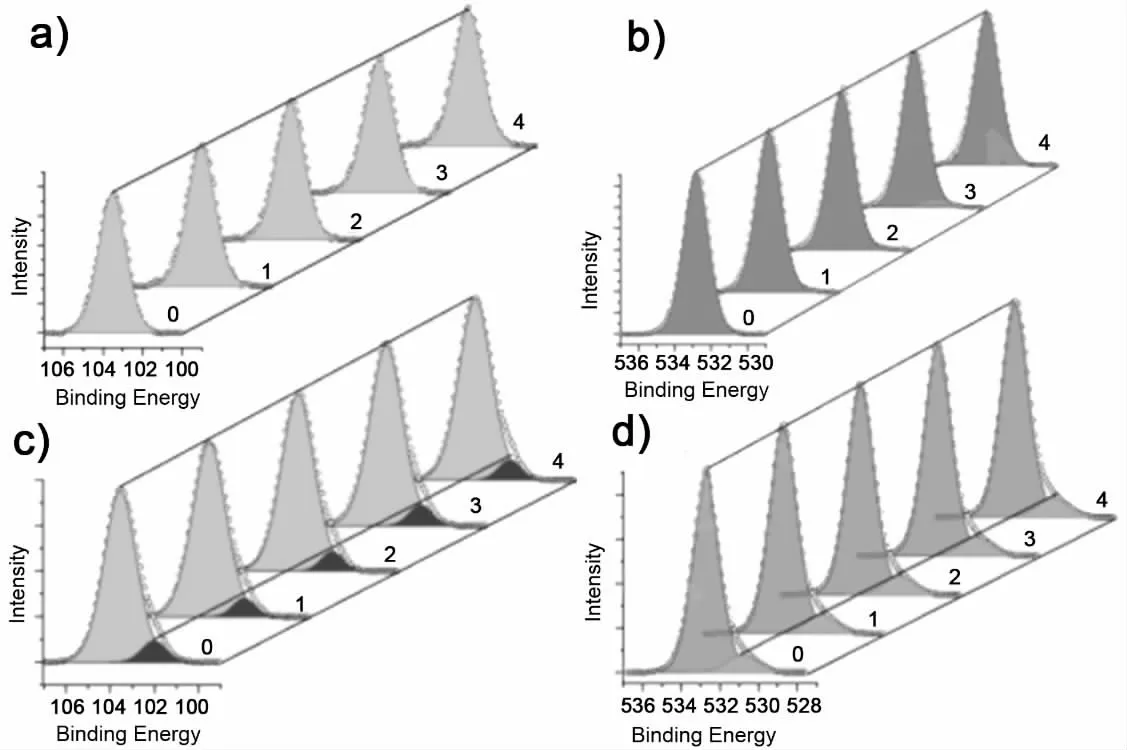

由于本文中微晶玻璃所镀膜为氧化物膜层(TiO2膜层与SiO2膜层),因此在镀膜过程中薄膜的氧化程度也是影响膜层结构的因素之一。本文利用XPS 分析技术探究充分氧化和非充分氧化两种工艺条件下反射镜的微结构特性,从而揭示氧化工艺条件对反射镜微结构特性的影响规律[13]。图5 是充分氧化和非充分氧化微晶玻璃样品的X 射线加速辐照实验结果。测试具体实验步骤如下:

图5 (a-b)充分氧化和(c-d)非充分氧化的反射镜高反膜的高分辨O 1s 和Si 2p 的XPS 分析

(1) 对两类微晶玻璃样品进行初始状态XPS 测试,其中包括C 1s、O 1s 和Si 2p 的高分辨XPS 谱图。

(2) 信号采集完成后,关闭XPS 的设备中和器,对样品进行5 min 的X 射线辐照,使得微晶玻璃样品表面有电荷积累。

(3) 辐照结束后,立即开启XPS 的设备中和器,对辐照后的高反膜进行XPS 信号采集;重复上述XPS信号采集过程,对两类高反膜总共进行4 次辐照和5次XPS 测试。

如图5a 和图5b 所示,充分氧化的微晶玻璃样品经过四次间隔辐照后的O 1s 和Si 2p 高分辨XPS 谱图结果表明,X 射线加速辐照实验对充分氧化的微晶玻璃样品几乎没有影响,其O 和Si 的元素谱图几乎没有发生变化,五次XPS 测试的谱图均对称且特征峰位置没有发生偏移。说明充分氧化状态下的微晶玻璃样品表面的高反膜损耗稳定性较好,其四次辐照损耗只有20 ppm。如图5c 和图5d 所示,非充分氧化的微晶玻璃样品经过四次间隔辐照后的O 1s 和Si 2p 高分辨XPS 谱图结果表明,X 射线加速辐照实验对非充分氧化的微晶玻璃样品有显著的影响,其中O 和Si的元素谱图中出现了两个峰,一个主峰和一个分裂出偏移到低结合能位置的肩峰。并且非充分氧化的微晶玻璃样品经过四次间隔辐照后O 和Si 的元素的主峰的中心位置和对称性均保持不变,肩峰位置和强度发生了细微的变化。说明非充分氧化状态下的反射镜表面的高反膜的损耗性能较差,其四次辐照损耗达到100 ppm。由此可知,X 射线加速辐照方法可以分辨出反射镜表面薄膜的损耗性能差异。并且充分氧化条件下制备出的反射镜样品具有较好的损耗性能。

通常非晶相的微晶玻璃样品中的氧空位会加剧表面的损耗过程。为了研究两类材料中荷电状态/氧空位与膜损耗性能的关系。如图5a 和图5b 所示,O 1s 和Si 2p 特征峰的结合能分别为532.8 和103.6 eV,对应于二氧化硅的价态和结合能[14-15]。如图5c 和d所示,O 1s 和Si 2p 特征峰的结合能分别为532.7 和103.5 eV,对应于二氧化硅的价态和结合能,其中结合能为530.8 和102.0 eV 的肩峰为三氧化二硅和氧空位[16]。并且由于氧空位的存在,O 1s 和Si 2p 的主峰负向偏移了0.1 eV。说明在非充分氧化的微晶玻璃样品表面,由于长时间的荷电积累状态,形成了氧空位,造成了能级缺陷,同时造成SiO2材料中的电荷密度增强,因此造成了高反膜表面损耗的增加。

3 结论

本文针对激光陀螺长期稳定性技术研制要求,利用Tripod 和FIB 技术制备电镜样品。可清楚研究不同膜层、膜层之间、薄膜与基底之间微观结构。利用EDX技术定点提取并分析薄膜表面微观结构,尤其特定薄膜缺陷位置微观结构以及成分的变化,进而揭示制备工艺(镀膜方式、氧化程度、温度、不同栅极)对微晶玻璃微观结构的影响:

(1) 通过STEM和GD-OES 技术,对连续镀膜和分开镀膜这两种不同工艺条件下的反射镜微结构特性进行了探究。连续镀膜技术制备出的样品的TiO2/SiO2交替膜层结构中存在两种膜层相互渗透的现象;分开镀膜技术制备出的TiO2/SiO2交替膜层的界面处结构清晰,无膜层之间的相互渗透。说明在反射镜表面的微结构工艺探究过程中,采用分开镀膜的工艺可以制备性能更加优异的反射膜结构。

(2) 通过原位变温SEM 技术,对反射镜膜样品在高低温变化条件下的膜层界面(膜- 基底和膜- 膜界面)变化规律进行探究。结果表明目前所使用的反射镜膜样品在高温下极易发生“龟裂”现象,且主要发生在膜层和基底界面处,同时产生的损伤无法复原。

(3) 通过XPS 技术,对充分氧化和非充分氧化两种不同工艺条件下的反射镜微结构特性进行了探究。研究发现非充分氧化工艺条件下制备的高反膜易累积电荷产生氧空位缺陷,而造成膜表面的损耗加速。充分氧化条件下制备出的反射镜样品则具有较好的抗损耗性能。