In625 镍基合金激光熔覆工艺研究

2023-09-21陈浩瀚陈恬曦朱勇辉

盖 欣,陈浩瀚,丁 涛,陈恬曦,朱勇辉

(中国核动力研究设计院,四川 成都)

引言

某核电机组处于强潮汐河口,其海水循环泵叶轮的服役环境为含有大量细沙和腐蚀性介质的固液两相流。受海水长期冲刷作用,叶轮表面出现鱼鳞状、沟犁状缺陷,严重时甚至出现贯穿失效[1],影响了循环泵的服役寿命,制约了核电机组运行的安全性与可靠性。

针对受损叶轮的传统修复方式为热喷涂法及电弧堆焊法,其中,热喷涂法所制备的修复层中孔洞缺陷较多,且难以与基体形成冶金结合,仍会面临修复层剥落的问题;电弧堆焊法较高的热输入量导致修复后的基体稀释量较高且热影响区较大导致性能降低、残余应力较高引起基体变形。激光熔覆技术因具有热输入量低、对基体变形量小、热影响区小、加工余量小等优点而逐渐应用于航空、石油、化工、能源等工程领域[2]。

国内外学者研究了激光功率、扫描速度、送粉速率等关键工艺参数对镍基合金的成形质量微观组织的影响规律[3],如采用不匹配的工艺参数,将在熔覆层内引入裂纹、气孔、未熔合等缺陷,制约了熔覆层综合性能。In625 镍基合金因含有较高的Cr、Mo 含量,作为耐磨损、耐腐蚀涂层广泛应用于高温环境及海洋环境[4],因此,将其作为核电机组海水循环泵叶轮的修复材料有望提升受损叶轮的耐腐蚀性能,延长叶轮的服役寿命。

综上所述,本研究以某核电机组海水循环泵叶轮用1.4468 双相不锈钢为基体,以In625 合金为修复材料,开展激光熔覆工艺试验,探索成形质量良好的激光熔覆工艺参数,总结关键工艺参数对熔覆层熔高、熔深、熔宽及稀释率的影响规律,为后续开展熔覆层性能评价奠定基础。

1 试验材料与方法

1.1 设备

采用中科煜宸激光熔覆集成系统开展激光熔覆试验,该系统集成了Laserline 激光器(功率≤4 000 W,聚焦光斑为3 mm)、六轴KUKA 机器人、同轴四路送粉熔覆头、四路送粉器、保护气系统、双轴变位机、机器人控制柜、辅机(稳压电源、水冷机、空调等)。

1.2 材料

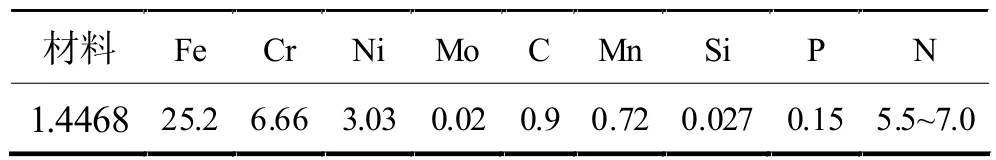

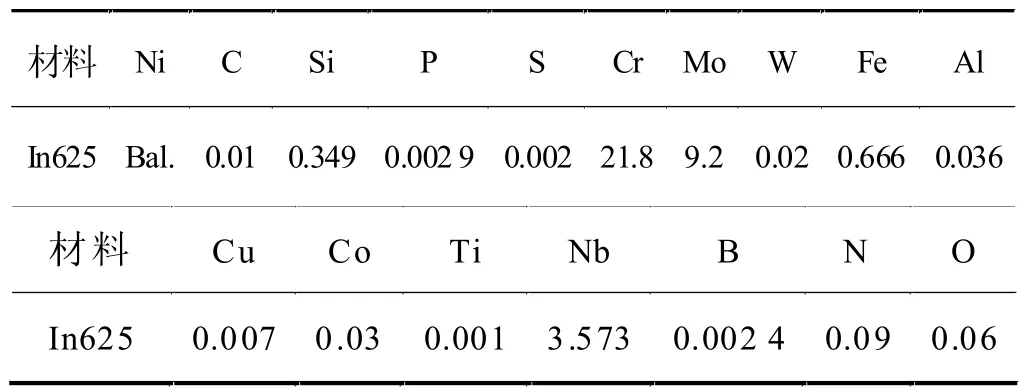

选择海水循环泵叶轮材料铸态1.4468 双相不锈钢作为基体材料,其化学成分见表1,基体材料尺寸为300×300×30 mm,熔覆材料为In625 合金粉末,粉末粒度为53~150 μm,成分见表2。

表1 1.4468 双相不锈钢基体化学成分(wt.%)

表2 In625 合金粉末化学成分(wt.%)

1.3 工艺试验

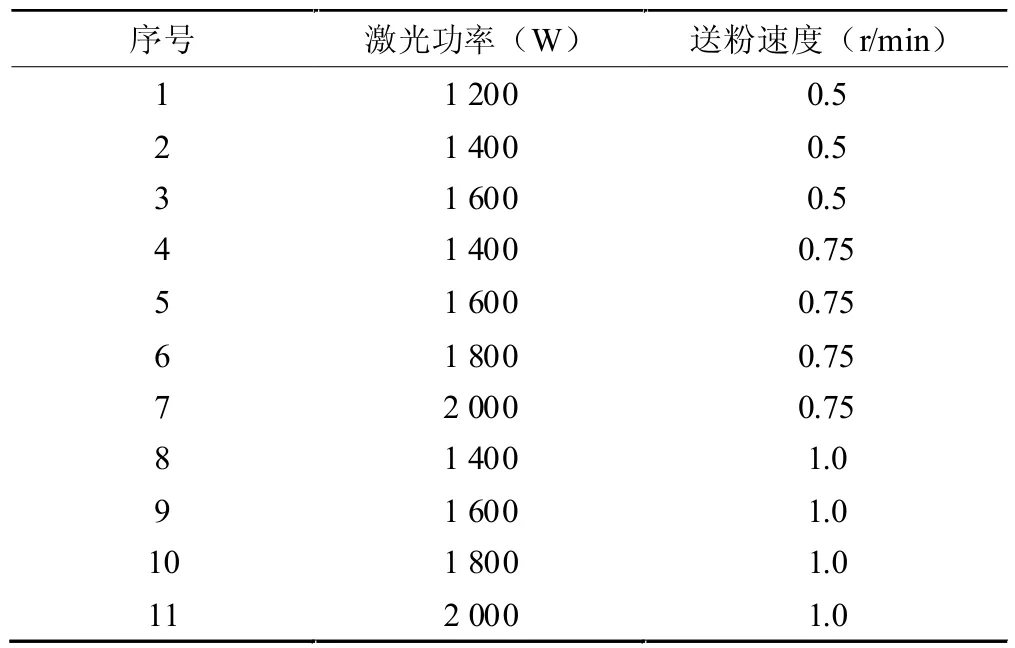

1.3.1 单道熔覆工艺

激光熔覆前,将In625 合金粉末置于真空干燥箱中以120 ℃恒温干燥2 h。将基板表面进行磨光、清洗、干燥处理。选用高纯氩气(≥99.99%)作为送粉气和保护气,送粉气流量为7.5 L/min,保护气流量为25 L/min。本研究中扫描速率为定值,选用600 mm/min,控制送粉速率和激光功率两个关键变量,其中,送粉速率参数范围为0.5~1.0 r/min,送粉速率1 r/min 的送粉量为7.11 g。激光功率参数范围为1 200~2 000 W,工艺试验参数见表3。

表3 单道熔覆工艺试验参数

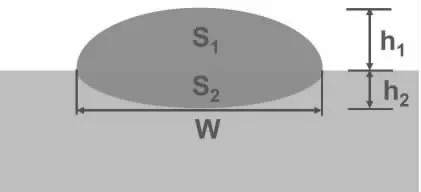

表征单道熔覆层成形质量的参数主要有熔高h1、熔深h2、熔宽W 以及稀释率η。具体定义见图1,稀释率是指在激光熔覆过程中由于基材熔化而引起熔覆层合金成分的变化,其计算公式为:

图1 激光熔覆区域

1.3.2 多道熔覆工艺

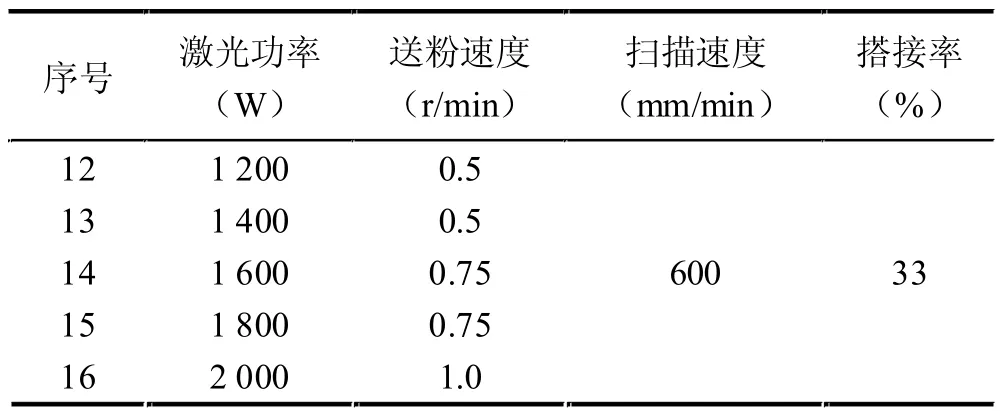

依据前期探索经验,选用33.33%作为多道激光熔覆的搭接率。从单道激光熔覆试验中选择5 个工艺参数,继续研究多道搭接情况下熔覆层的成形质量,具体工艺参数见表4。

表4 多道熔覆工艺试验参数

1.4 微观组织表征

采用线切割技术加工熔覆后的试样,镶嵌后分别采用120#、320#、800#、2 000#砂纸依次打磨,再抛光呈镜面后依次采用无水乙醇、清水将样品清洗干净。采用10%草酸溶液电解腐蚀试样,干燥后,采用金相光学显微镜观察样品的微观组织,并测量熔高、熔深与熔宽。

2 实验结果与分析

2.1 单道熔覆层宏观形貌

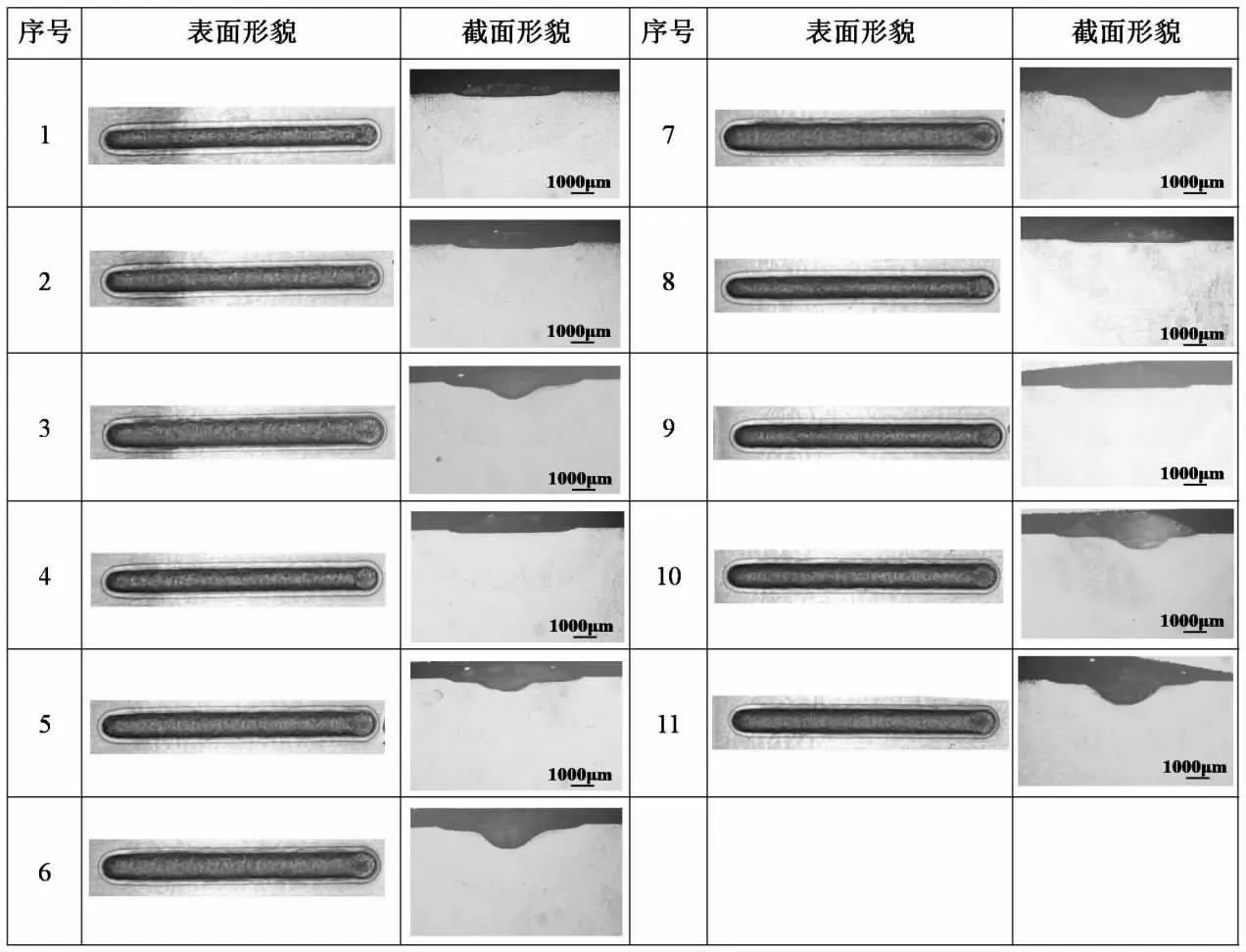

单道熔覆层的宏观形貌及截面形貌见图2,宏观形貌无显著差异,结合截面形貌,单道熔覆层成形质量良好,无明显气孔、微裂纹、未熔合等缺陷,熔覆层与基体边界清晰。工艺参数为3#、5#、6#、7#、10#、11#的单道激光功率较高,熔化In625 粉末及基体形成熔池时产生了较高的热输入,基体熔化更多,导致熔覆层与基体的边界呈“碗状”结构;工艺参数为1#、2#、4#、8#、9#的单道,由于激光功率较低,激光能量主要作用于In625 粉末,极少作用于基体,因此熔覆层与基体的边界呈“齐平状”结构。

图2 单道熔覆层表面宏观形貌与截面形貌

2.2 单道熔覆层的熔高、熔深、熔宽及稀释率分析

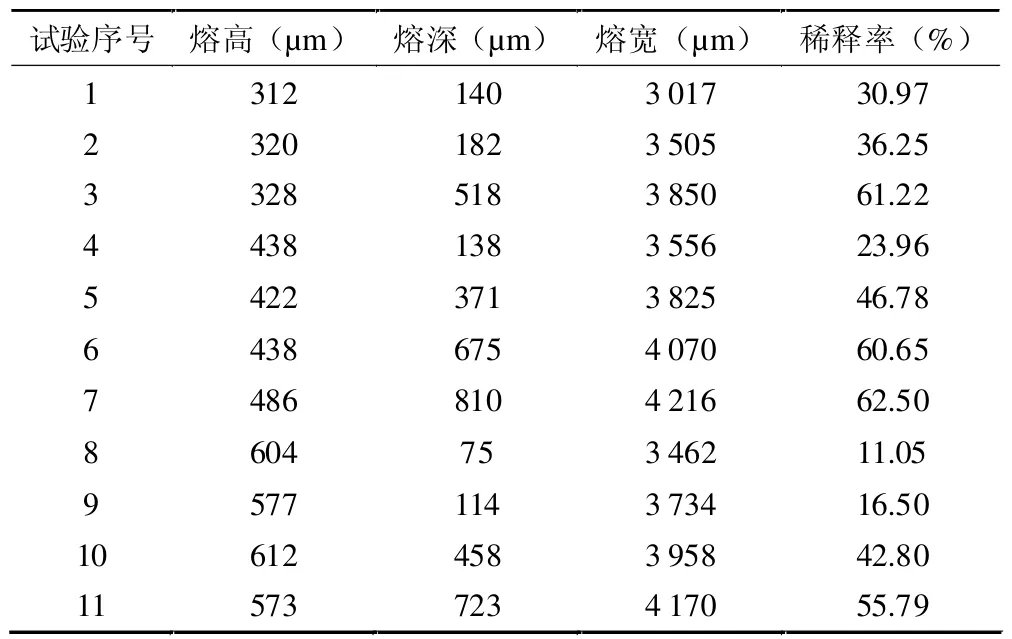

将图2 中的单道截面在金相显微镜下进行熔高、熔深及熔宽测量,并根据公式计算单道熔覆层稀释率,结果见表5。

表5 不同工艺参数下熔高、熔深、熔宽及稀释率

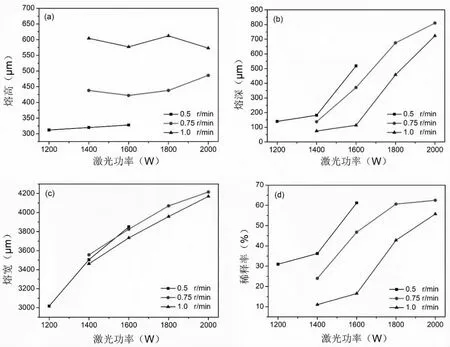

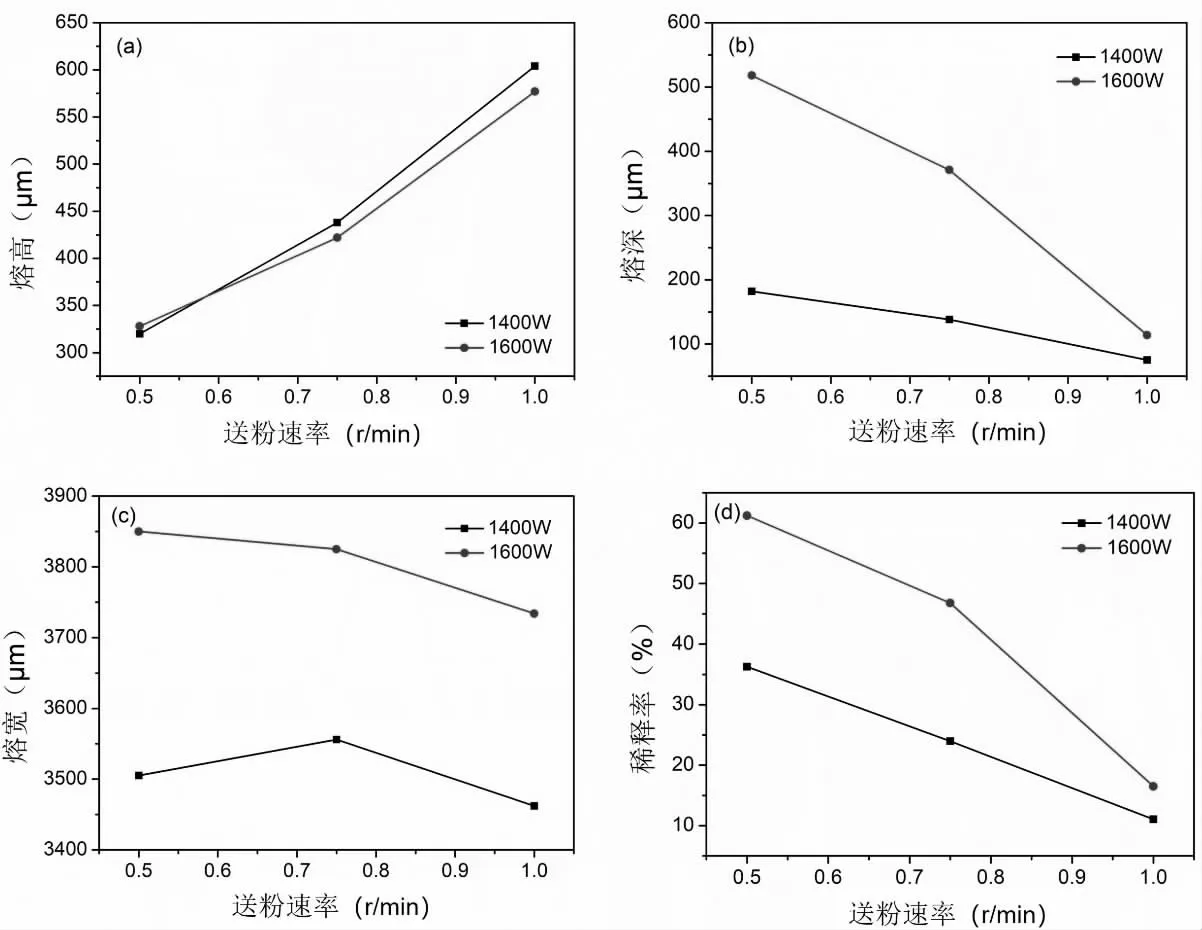

依据表5 中的数据,分别作出激光功率、送粉速率对单道熔覆层的熔高、熔深、熔宽、稀释率的影响趋势图,见图3- 图4。图3(a)为不同送粉速率下,激光功率对熔高的影响,总体而言,送粉速率为0.5 r/min 及0.75 r/min 时,熔高随激光功率增大呈增高趋势,送粉速率为1.0 r/min 时,熔高曲线出现波动,说明当送粉速率增大到一定程度后,影响熔高的主要因素不再仅是激光功率。此外,单道熔覆层的熔深、熔宽、稀释率均随激光功率增加而呈增大趋势,主要原因在于固定扫描速率情况下,激光功率越大,单位面积提供的能量越多,熔池对流作用增强,熔池体积更大,熔宽增大。此外,粉末充分熔化的同时,激光能量也作用于基体,使得熔深增加,稀释率增加。

图3 激光功率对单道熔覆成形质量的影响:(a) 熔高;(b) 熔深;(c) 熔宽;(d) 稀释率

图4 送粉速率对单道熔覆成形质量的影响:(a) 熔高;(b) 熔深;(c) 熔宽;(d) 稀释率

如图4 所示,随着送粉速率增加,单道熔覆层熔高逐渐增大,熔深及稀释率逐渐降低,熔宽整体呈下降趋势但略有波动。分析原因主要是由于随着送粉速率逐渐增加,单位面积内的粉末量逐渐增多,熔池内粉末量增多,在扫描速度一定的情况下,较快的熔池凝固速度使熔覆层未来得及在基体表面铺展开,因此熔高增加;相比于1 800 W 激光功率,1 400 W 激光功率不足以将增多的粉末完全熔化,导致熔覆宽度减小;此外,由于粉末量增多,激光功率多作用于熔化粉末,作用于基体能量减少,因此熔深与稀释率减小。

值得注意的是稀释率会直接影响熔覆层的成形质量,如果稀释率η 太小,则熔覆层与基体之间的冶金结合强度较低,导致熔覆层容易脱落;但如果稀释率η 太大,将导致熔覆层成分被基体大量稀释,影响熔覆层的性能。因此,选择合适的稀释率η 尤为重要[5]。本研究选择稀释率在30%~60%的工艺参数,继续开展多道熔覆工艺试验。

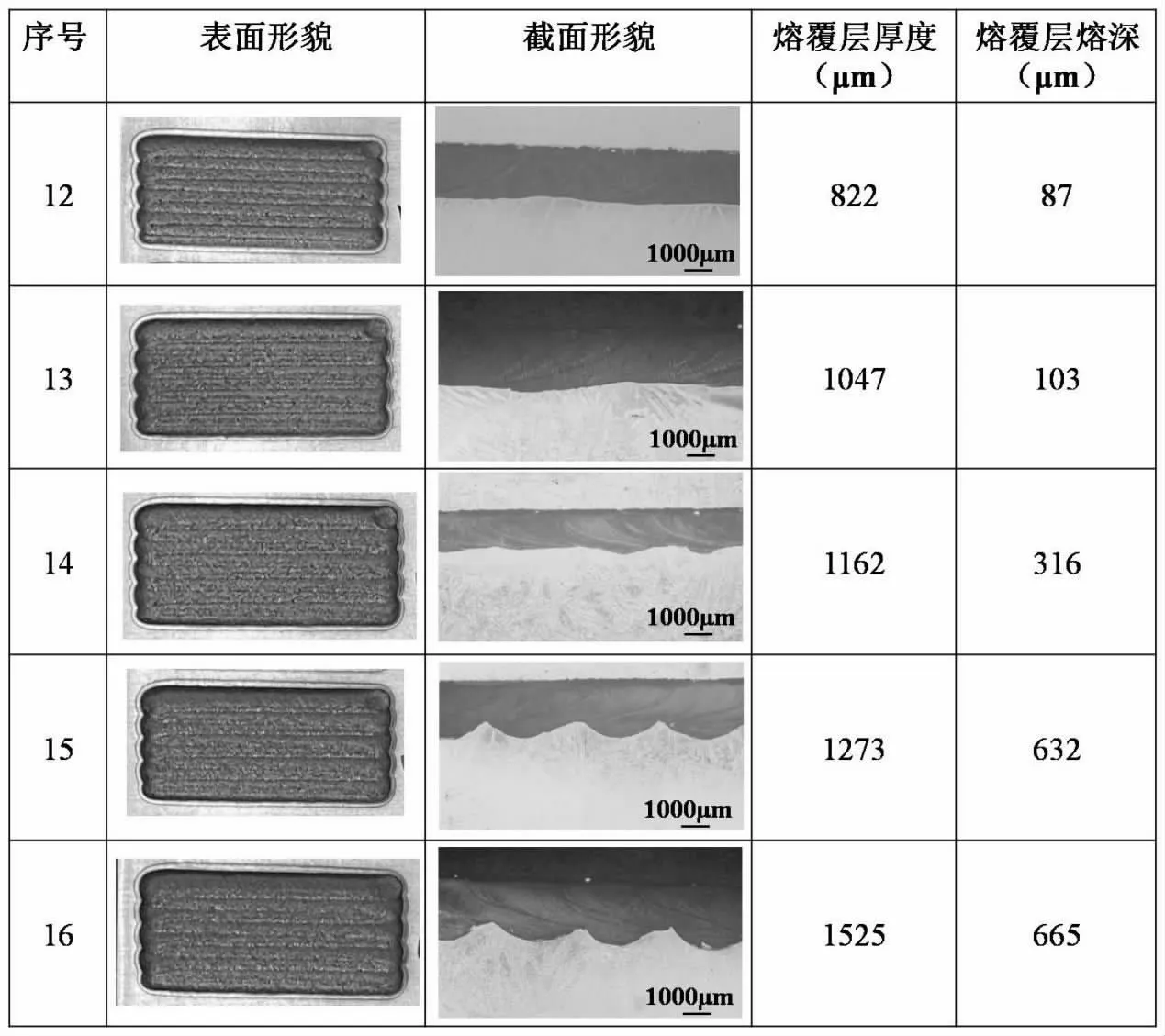

2.3 多道激光熔覆层宏观形貌及厚度、熔深分析

以表4 中激光熔覆工艺参数开展多道熔覆工艺试验,固定扫描速率600 mm/min 与搭接率33%,以激光功率和送粉速率为变量。多道熔覆层宏观形貌见图5,表面成形质量无明显差异。切取截面后采用金相显微镜观察截面形貌,并测量熔覆层厚度及熔深。如图5所示,各工艺参数下,熔覆层内均无缺陷,基体与熔覆层界面清晰。14#、15#与16#工艺参数下,熔覆层与基体界面呈波纹状,熔深更大,熔覆层内熔入的基体更多;12#与13#工艺参数下,熔覆层与基体界面近似水平,熔覆层平直度更优异,考虑相同送粉速率(0.5 r/min)下的熔覆层厚度,13#工艺参数熔覆层厚度更大,熔覆效率更高,作为本研究的优选工艺参数。

图5 多道熔覆层形貌及熔覆层厚度、熔深

2.4 多道熔覆层微观组织分析

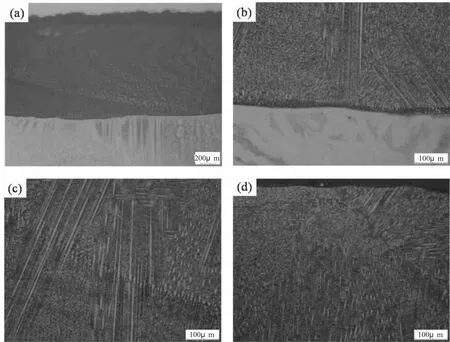

将13#工艺参数下的熔覆层开展微观组织分析,见图6,熔覆层的微观组织主要为枝晶。在熔覆层底部,由于基体材料的激冷作用,熔池热量沿垂直于基体表面方向向下散失,最大温度梯度方向与热量散失方向相反,因此熔覆层内枝晶的生长方向近似垂直于基体表面;在熔覆层中部,枝晶尺寸明显增大;在熔覆层顶部,熔池表面散热为多方向,粉末冷却速度快,在成分过冷作用下,促进等轴晶和细小树枝晶形成。

图6 熔覆层截面金相组织:(a) 整体;(b) 底部;(c) 中部;(d) 顶部

3 结论

本研究以铸态1.4468 双相不锈钢为基体,对不同工艺参数下的激光熔覆In625 镍基合金熔覆层的成形质量及微观组织进行了表征,得到结论如下:

(1) 保持送粉速率不变,随着激光功率增加,单道熔覆层熔宽、熔深及稀释率均增加;保持激光功率增加,随送粉速率增加,单道熔覆层熔高增加,熔深、熔宽及稀释率下降。

(2) 在搭接率为33%下,综合考虑表面成形质量与熔覆层厚度,多道激光熔覆层优选参数为:激光功率1 400 W,扫描速率600 mm/min,送粉速率0.5 r/min。

(3) In625 合金熔覆层微观组织主要由枝晶构成,且由于受热及冷却过程不同,熔覆层底部、中部、顶部微观组织存在差异。