多传感器融合的车间自动化运输作业研究

2023-09-20殷秀梅

殷秀梅

(泰州机电高等职业技术学校 江苏 泰州 225300)

0 引言

近年来,随着智能制造的不断升级,国内产品质量日益提升,同时也不断走向海外,产品需求增大,生产效率不断创出新高度。但对于机械零部件生产或者需求量较大的重量产品,产品加工车间之间流转不便,需要使用大量人力物力,效率低下,这个问题也是企业生产的一个头疼问题。随着自动化信息化的发展和广发应用,生产车间中半成品的运输及装卸也得以赋能,实现车间中的自动化运输能够解决产线中的产品流转效率问题,缩短产品生产周期,提高生产效率,意义重大。车间中的自动化运输不仅需要实现产品的精准运输,还需要保证稳定,能够做到自主避障。国内目前大部分小中企业自动化运输作业使用还不足,考虑到实际应用需求和性价比,本系统基于设计创新,围绕自动前行及避障两个方向进行主要研究:一个提出基于光电传感器循迹进行自主行驶设计;另一个为避障探索研究,采用多个超声波测距传感器侧向避障及激光测距传感器实现正面避障,配合上位机[1],实现车间的自动化运输作业。

1 系统整体设计

1.1 传感器整体布局

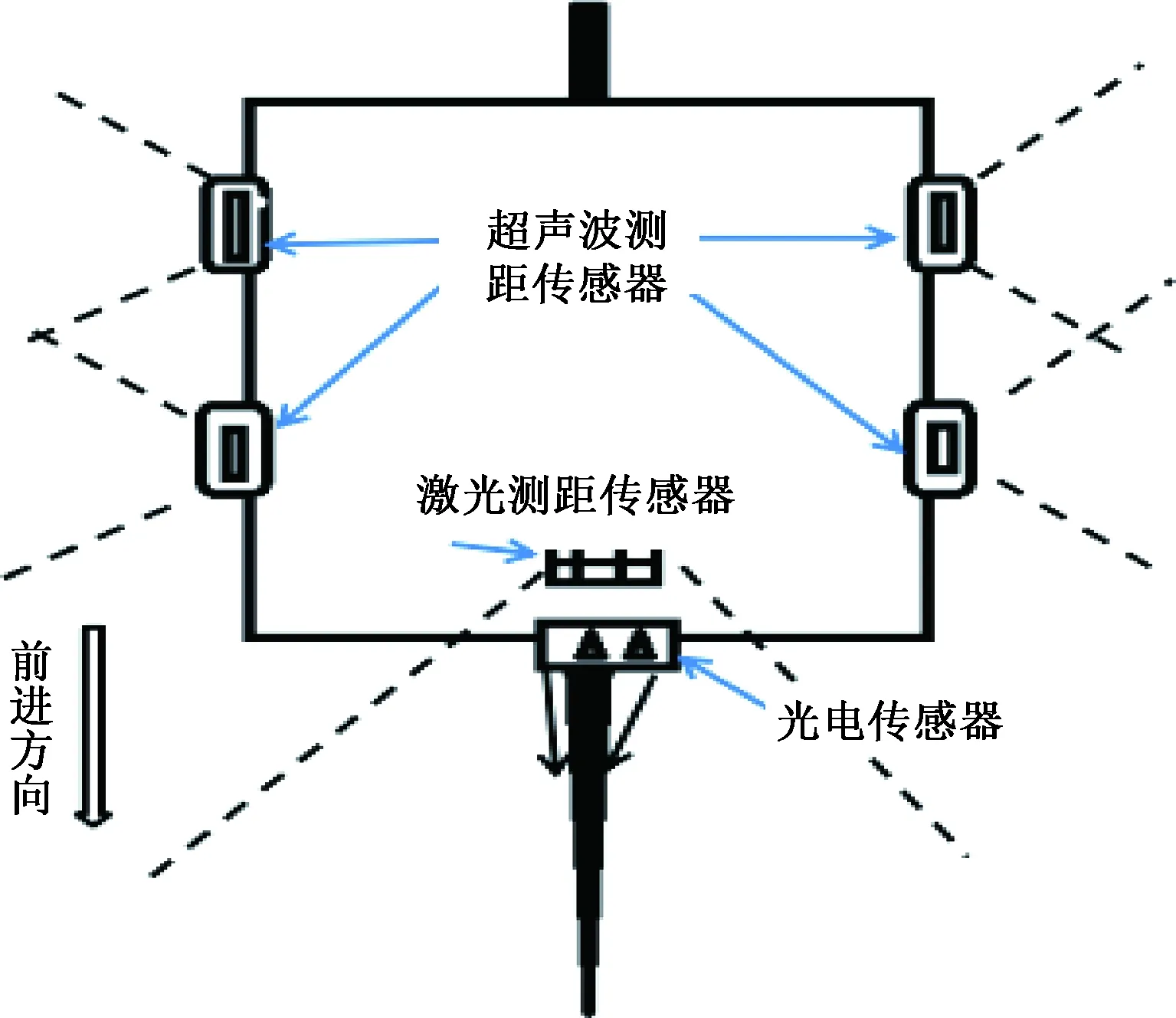

本系统设计采用低速自动化运输,确保安全和产品质量的保障,故而系统反应时间充足,各传感器选择国产为主。整体系统包括行驶导向系统和避障系统,激光测距传感器采用SEN0337,测距5 m,系统设计考虑到车间环境空间小,传感器测量距离和车速较小,尽可能选用性价比高一点的传感器。传感器的整体布局如图1所示。

图1 传感器的整体布局示意图

激光测距传感器置于前方,用来检测前方环境,下方安装红外传感器,地面辅助行驶黑线,提升自主行驶精准度,两侧共安装4个激光测距传感器用于检测运输车的侧面障碍,可根据定制需求调整激光测距传感器的数量。

1.2 系统整体设计

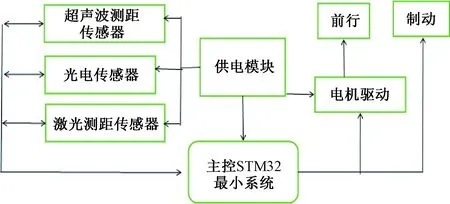

自主运输系统主要由车体的机械结构、硬件控制电路和主控制系统组成[2]。主运输系统的机械整体结构,使用底盘搭载电机驱动四个车轮框架系统,上面为放置零部件及产品台,前部和侧面预留位置分别放置所需要传感器。系统的整体控制由STM32控制,外围配有供电电路,驱动电路,以及各传感器模块及转换应用电路构成,通过传感器的检测发送数据到单片机运算和处理,并将最终数据和指令发布到下面的执行机构,实现自主运输的目的。本系统的控制器以STM32为核心,辅助算法控制,实现自主运输作业的路线学习以及运行方向控制,行驶中的避障功能。系统结构框图如图2所示。

图2 系统结构框图

2 行驶导向系统

行驶导向系统,采用光电传感器进行循迹前进,通过光电传感器的发射与接收,结合地面辅助的导引黑线进行行驶导向[3]。光电传感器型号采用TCRT5000光电传感器,其集合了发射与接收功能,通过发射信号,并经过地面不同颜色的反射转换出不同的电压或电流信号,经过放大比较后将结果输入到控制中心,主控STM32输出行驶指令,驱动小车正确行驶。TCRT5000传感器体积小,便于安装,同时灵敏度高,频率超高,抗干扰能力强,利于地面的导引线进行循迹。

光电传感器主要用来判断地面是否有黑色指引线,当出现黑色引线时反射信号接收较弱,此时输出的模拟信号通过电压比较器,放大,反相等电路转换成数字信号高电平,并经过主控制器离散控制,而地面其他颜色的信号则输出为低电平。

行驶导向系统为了能够有效地自动转弯,采用了3个传感器组成光电传感器组,设置双向偏角安装,这样的循迹模块组有效地提高了直线行驶的稳定性以及方向的控制能力。循迹模块通过3个光电传感器不断检测信息:一方面可以通过3个信息进行对比判断小车是否偏离直线轨道,主控机经过判断结束后,可以及时驱动小车进行方向校正;另一方面3个传感器的组合在遇到转弯的时候,可以及时判断出转向,向左还是向右,可以通过地面的导向线,快速鉴别,并驱动转向系统进行转向。

3 避障系统

多传感器融合的自动化运输作业研究中将避障系统分为两部分,一部分为前行避障系统,另一部分为侧面避障系统。其中前行避障采用激光测距传感器,而侧面采用超声波测距传感器。

3.1 前行避障系统

自动化运输作业在加工作业的环境下运行,同时在本设计中以前行和停车为主,故而前行设置避障措施,采用激光测距传感器的实时性好且精度高,通过信号采集,对障碍物进行检测和识别,实现障碍物形态信息的判断,距离和方位的确定。

障碍物的距离检测通过激光测距传感器对其扫描,图像中的明显凹陷处为障碍物的位置,且通过比例算法构建出障碍物的尺寸信息。建立笛卡尔直角坐标系,以发射点为原点,获取相关信息和数据[4-5]。设Sv为障碍物边缘点的集合,表达式如式(1)、式(2)所示:

(1)

(2)

构建极坐标系,设Sp为激光测距传感器扫描出的障碍物的坐标信息集合,表达式如式(3)所示:

(3)

激光测距传感器第一次对障碍物扫描后,得到障碍物的边缘角度以及障碍物的间距值,从而得到障碍物的边缘离散点集合,对于离散点的集合,采用最小二乘法对数据进行曲线拟合,得到障碍物的边缘,在拟合曲线与测量点直接还存在一点差值,通过下面的计算公式(4):

(4)

设Q为差值平方和,通过计算可得公式(5):

(5)

通过Q对a0,a1,a2,进行求导,如式(6)所示:

(6)

根据求出的拟合曲线得出障碍物的形态特征信息,表达式如式(7)所示:

y=a0+a1x+a2x2

(7)

根据障碍物的拟合边缘曲线可以获得最小的外接矩形,从而来判断障碍物的中心点和宽度[6],定出中心,设参数β,其计算公式如式(8)所示:

β=θm-θ1

(8)

式(8)中,θm指V中x轴与第m条放射线之间的夹角;θ1指V中x轴与第1条反射线之间存在的夹角。基于最小外接矩形参数计算出障碍物的宽度值如式(9)所示:

(9)

式(9)中,d1指障碍物的边缘与传感器之间的第1条反射线的间距;dm指障碍物的边缘和传感器之间的第m条反射线的间距;

结合上面的计算公式,可以得出障碍物的边缘特征信息,中心点及宽度信息,从而对障碍物进行识别与避障。

3.2 侧向避障

在自动运输作业当中,侧向避障为辅助作用,主要为近距离检测,当遇到侧面近距离有障碍物时,即控制电机减速前行同时持续超声波距离检测,当到极限值时,控制器控制电机停止,原地等待,并且超声波传感器持续检测,到障碍物远离,如果障碍物30 s内无移动则发出报警声,提醒周边工作人员进行清理,再次检测后继续运输作业。超声波测距的穿透力强,衰减小,机械波的反射能力强,测量时,通过发出连续波形,当出现障碍时,传感器会接收到反射信号,经过比较得出时差,从而计算出距离。超声波测距传感器成本低,应用成熟,在本设计中适用,同时在车间运输作业中是性价比较好的选择。

本设计中侧向超声波传感器根据运输小车的尺寸,共安装4个,两侧各2个,通过辐射角,可实现全范围检测。系统选择压电收发一体的超声波检测,设计中由STM32单片机控制,发出工作指令,振荡器发出脉冲信号,驱动超声波传感器激励产生超声波[7],当遇到障碍物时,超声波会被反射回来,经过传感器的压电转换为电信号,经过信号处理送到单片机,控制运输车减速或者停车。

4 实验分析

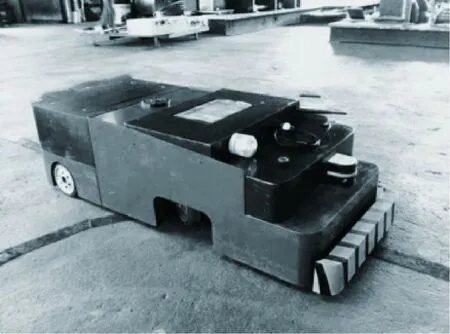

基于理论探索研究,电路设计,进行了实物装配并进行功能测试,实验数据收集。将测试设备放置在环境中,地面辅助线贴好,设置好目标点,选择起始点,测试自动运输车的前行效果,现场测试图如图3所示。

图3 现场测试图

实验效果理想,可以看出自动运输车能够自动循迹行驶,并且通过激光测距传感器保持直线行驶,同时能够识别角度进行转弯,车子的循迹行驶直线保持测试结果如图4所示。

图4 直线保持测试结果

5 结语

综上所述,本文提出了一种多传感器的车间自动运输作业的方法,将激光测距传感器、光电传感器以及超声波测距传感器安装于作业车辆上,实现自主循迹行驶,自主避障,报警等功能。自动运输车获取任务信息,自主完成运输作业,经过实地测试,能够准确高效完成运输作业。由于工业应用场景复杂,自动运输作业的小车在不同场景下的应用,还需要进行探索,继续进一步的研究,为更多的小中企业自动化作业提供参考。