硅铝系喷墨涂层组装技术研究

2023-09-20张丽惠张嘉锋陈思雨

张丽惠,张嘉锋,陈思雨,樊 利,柳 青

(乐凯胶片股份有限公司 河北 保定 071054)

0 引言

近年来,随着人们越来越重视环境,减少污染物的排放,在某些程度上限制了传统银盐影像行业的发展。喷墨打印技术污染物排放少,对环境友好,打印出的图像质量逐渐接近传统的银盐照片水平,喷墨打印影像输出方式逐渐成为影像领域的新宠,喷墨打印纸作为喷墨打印的主要耗材之一,也得到了快速发展。喷墨打印纸主要功能是吸收并固定打印机喷射出的墨水,在涂层表面形成彩色的影像。喷墨打印纸根据涂层的吸墨机理可以分为孔隙型和膨润型2类。其中孔隙型通过涂层微孔来吸墨,具有吸墨速度快、画面和涂层均具有防水性等优点,受到市场的青睐[1]。按照吸墨颜料类型孔隙型分为铝系(氧化铝)、硅系(二氧化硅)[2-3]。硅系喷墨纸的涂层采用二氧化硅作为吸墨颜料,具有抗划伤性好、耐折性差特点,在使用过程中产生涂层裂纹、折断问题。铝系喷墨打印纸的涂层采用三氧化二铝作为吸墨颜料,耐折性好、抗划伤性差,在使用过程中产生磨白和光斑问题。本文对硅铝涂层组装技术进行了实验研究,综合平衡硅系涂层和铝系涂层的优缺点,以达到改良喷墨打印纸涂层的目的。

1 实验

1.1 实验原材料及设备

200 g高光型涂塑纸基(自制)、氧化铝粉、硅溶胶、PVA235(日本Kurarry)、分散剂、改性剂、表面活性剂若干、硼酸。恒温水浴、电子天平、高速乳化剂(上海)、坡流挤压试验涂布机、爱色丽密度计、粒度分布仪、光泽度仪。

1.2 实验方法

1.2.1 铝系、硅系涂布液制备

将硝酸分散剂、去离子水、氧化铝、PVA235溶液加入容器中,用高速搅拌在10 000 r/min速度下分散20 min,降速至1 000 r/min,加入表面活性剂继续搅拌5 min,停止搅拌,超声消泡,制备为铝系涂液。

将硝酸分散剂、去离子水、硅溶胶、PVA235加入容器中,用高速搅拌在10 000 r/min速度下分散20 min,降速至1 000 r/min加入表面活性剂继续搅拌5 min,停止搅拌,制备为硅系涂液。

1.2.2 喷墨打印纸制备

将1.2.1中制备的铝系、硅系喷墨打印纸涂液,用坡流挤压涂布机一次二层涂布在涂塑纸基支持体上,在50 ℃下吹风干燥,制备为喷墨打印纸。

1.3 评价方法

1.3.1 光泽度

光泽度是表示吸墨材料表面反射光的程度。其测定原理是,将定量的光照射到材料表面的某一点上,并确保材料上的光线以某一角度反射出来,当其反射的光线的反射超过了测试角度上的扩散反射时,材料表面反射的光就可以进入接受窗,仪器此时显示的数值就是该材料的光泽度值。本文采用光泽度仪,按60°角度测定涂层的光泽度,测定过程参照国家标准《GB/T 21301—2007 喷墨打印纸》。

1.3.2 折射率

采用美国FILMETRICS公司的膜厚仪,型号:F-20。

2 结果与讨论

2.1 硅系、铝系涂层厚度组装后对打印纸光泽度影响

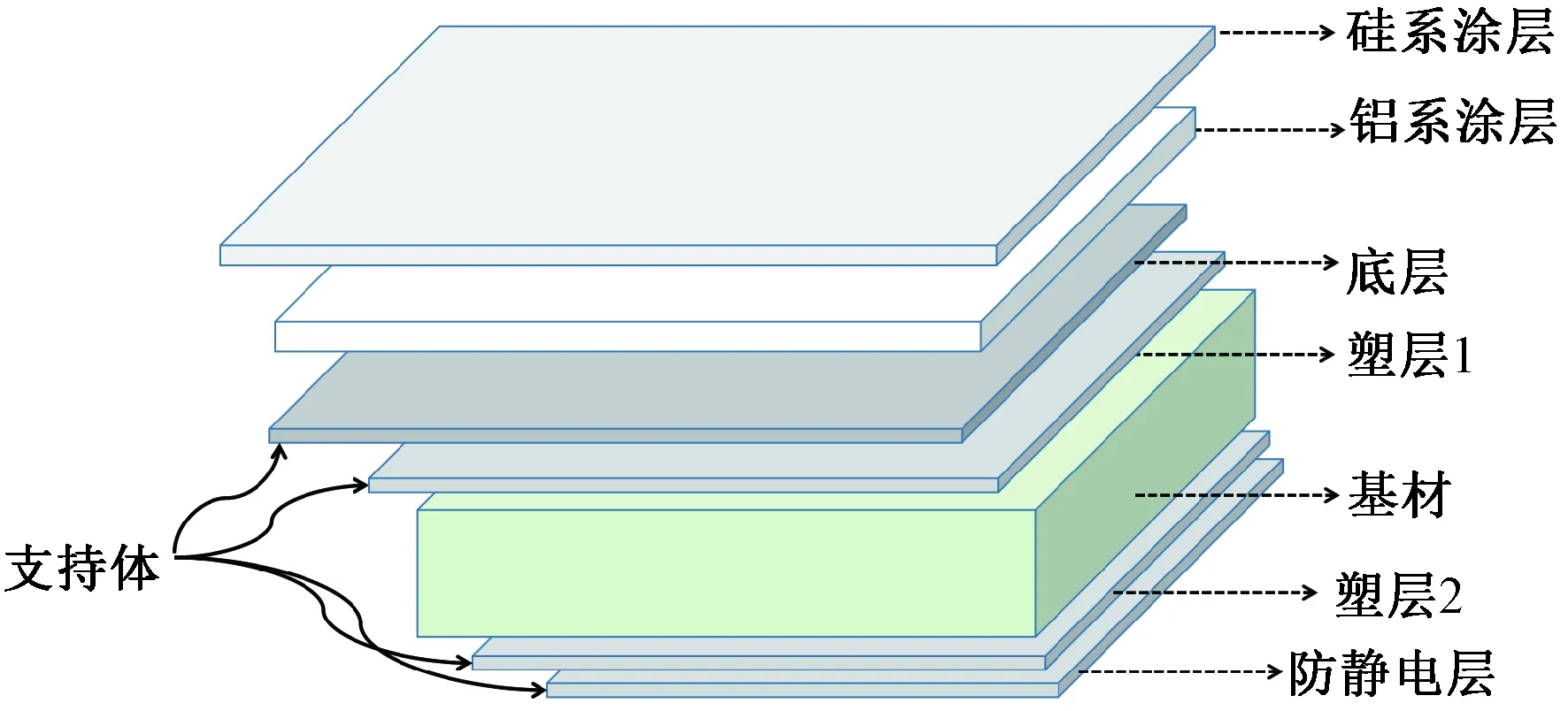

硅铝系喷墨打印纸的结构见图1[4-6],其中支持体包含原纸基材、涂塑层1及其上底层、涂塑层2及其背面防静电层,支持体厚度根据市场需求200~230 μm,其厚度不会对喷墨打印纸打印性能产生明显影响;铝系涂层作为吸墨层其厚度需满足吸墨性要求,厚度一般需在30~35 μm;硅系涂层作为抗划伤层厚度需要满足抗化功能外,不能影响打印纸光泽度、吸墨等,需要对硅、铝涂层进行厚度组装,以便获得打印纸的最佳综合性能。

图1 硅铝系喷墨打印纸的结构示意图

铝系涂层厚度为30~40 μm,单层铝系涂层光泽度45%,对硅涂层不同厚度进行组装技术研究,硅系涂层厚度对打印纸光泽度影响见图2,由图中可以看出单层硅随着硅系涂层厚度的增加,光泽度平均55%左右,变化不明显;而硅铝组装后打印纸光泽度硅系厚度0.5 μm时光泽度58%、硅系厚度1 μm时光泽度最高达到了60%、硅系厚度1.5 μm时光泽度58%,均高于硅系单涂层的光泽度;之后随着硅系涂层厚度的增加大于2 μm后,光泽度逐渐降低。

图2 硅涂层不同厚度组装前后的光泽度

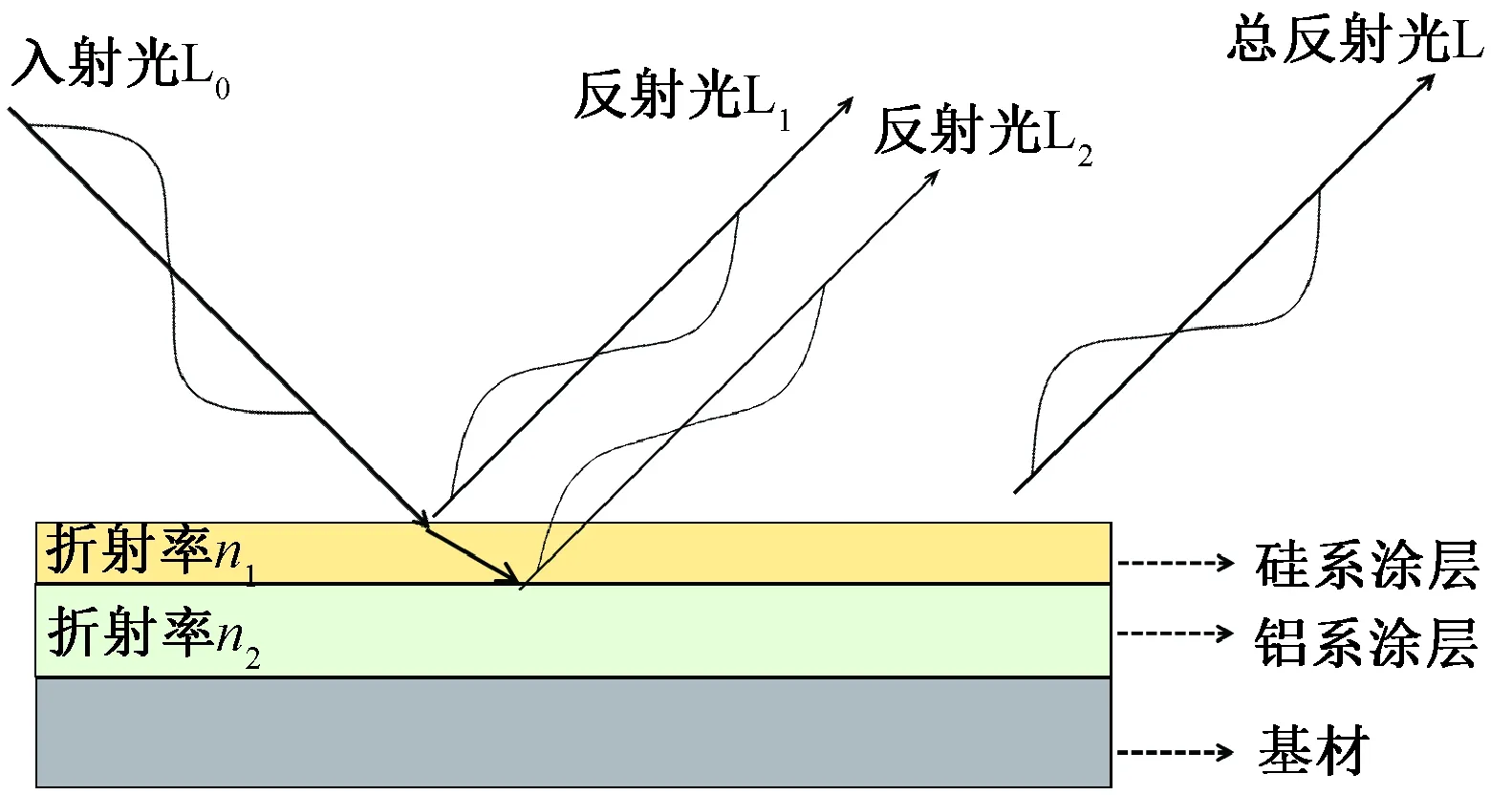

这一现象可以从光学反射、折射原理解释,当光线从一种介质(折射率为n0)进入另一种介质(折射率为n1)时,在两种介质的界面处会发生反射现象。当光线垂直入射,反射率可以根据以下公式进行计算[7]。

(1)

当在折射率为n2透明材料上叠加一层厚度为d折射率为n1的透明涂层,当波长为λ的光线进入涂层时,涂层表面反射光和界面反射光会发生干涉现象,总反射率按照下述公式进行计算。

(2)

其中:n0为入射光所在介质的折射率(空气折射率为1);

λ为光线的波长[8]。

当光线由空气(n0=1)入射,且n1d=kλ/4(k=1,3,5…)时,总反射率公式就可以简化为:

(3)

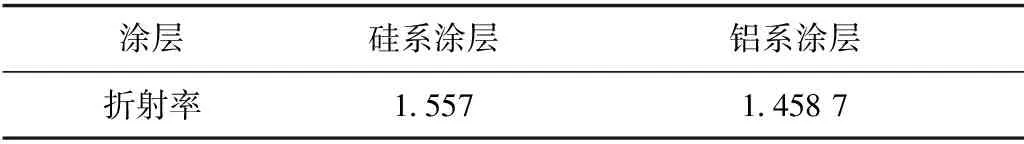

当折射率n1小于n2时具有防反射效果,反之折射率n1大于n2,则会出现反射率增加的效果;根据式3硅铝涂层组装后入射光发射率与涂层硅铝涂层折射率相关,分别测试了硅系、铝系单涂层折射率见表1。

表1 硅铝系涂层折率

根据表1数据下层铝系涂层折射率n2=1.458 7,上层硅系涂层折射率n1=1.557,也就是硅折射率高、铝涂层折射率低,满足n1>n2条件,导致了入射光线L0经折射后在硅铝涂层界面处形成反射光L2与表面反射光L1光波同步干涉,总反射光L光波振幅增大,产生了总反射率增加现象,见图3。且二者折射率差值较大,产生了较强的“增反效果”[9],使得硅铝涂层组装后光泽度大于单硅涂层光泽度,硅铝系打印纸获得了较高光泽度。

图3 硅铝涂层组装后增反原理示意图

3 结语

硅铝系喷墨打印纸较好地平衡了硅系涂层和铝系涂层的优缺点,抗划性较好,耐折性较硅系涂层明显改善,光泽度相对于纯硅系和纯铝系涂层明显提高,综合性能最佳,硅铝系喷墨涂层将会成为喷墨打印纸主流的涂层技术,硅铝系喷墨打印将会成为喷墨耗材市场的主要增长点。