基于边缘计算的工业大数据智能采集方法

2023-09-20雷宇

雷 宇

(长江职业学院 湖北 武汉 430074)

0 引言

为了提高工业智能化生产的质量[1-3],在生产的过程中往往需要进行可视化管理,因此会产生较多的可视化流程数据。在进行工业大数据智能化采集的过程中,往往需要使用先进的互联共享平台,优化数据采集步骤,划分不同的工业生产环节[4-6],针对工业大数据智能采集特点设计了建模智能化大数据采集方法和工业大数据智能化采集方法。但上述两种采集方法的采集效果较差,采集簇头的平均能耗较高[7],不符合目前的工业大数据智能化采集需求,因此本文基于边缘计算设计了一种全新的工业大数据智能采集方法。

1 基于边缘计算的工业大数据智能采集方法设计

1.1 基于边缘计算构建工业大数据边缘采集体系架构

为了解决Windows工控组态软件处理采集到的数据时,受设备实时驱动作用影响导致的采集簇头的能耗过高问题,本文基于边缘计算技术[8],构建了工业大数据边缘采集体系架构,边缘计算是一种分散式运算法,因此,设计的架构主要以网络中心节点为基础,将应用程序、服务看作边缘节点进行处理,提高工业大数据的采集速度,使其与用户终端更拟合[9]。

构建的工业大数据边缘采集体系架构配置了边缘网关,能有效地解析各种设备采集的数据,进行实时分析,生成有价值的数据集合推送给边缘云[10]。经过边缘处理后,工业大数据产生了巨大的价值,能进行合理的预测维护,降低工业大数据采集能耗。将上述边缘网关接收至边缘云中,可以有效地与云计算服务联合,为工业大数据采集提供虚拟化空间,提高采集架构的数据采集综合能力。使用上述的智能采集边缘体系架构可以有效获取工业过程数据、环境数据、现场状态数据,实现高效分布式工业大数据智能采集。

1.2 接入数据采集边缘云服务

结合构建的工业大数据智能采集边缘体系架构可知,工业大数据智能采集边缘侧服务主要通过边缘服务器执行。常见的大数据智能采集边缘服务包括消息队列遥测传输协议(message queuing telemetry transport,MQTT)消息代理、数据接收、数据存储验证及可视化等。结合上述数据采集边缘服务类型,本文设计的工业大数据智能采集方法优化了MQTT代理协议,配置了智能化扩展消息开源库,使用上述的MQTT数据采集消息代理类别功能属性表可以有效接入数据采集边缘云服务,提高工业大数据智能采集的真实性。

1.3 构建工业大数据采集分类去噪模型

在工业大数据智能采集的过程中,经常会受噪声干扰导致采集簇头的采集能耗较高,因此,针对上述问题,本文利用神经网络构建了工业大数据采集分类去噪模型。首先可以将工业大数据智能采集目标看作目标函数,该函数的交叉熵值C如式(1)所示。

(1)

式(1)中,n为采集损失偏离度,y为大数据采集真实值,a为网络真实输出。结合上述的交叉熵值可以对噪声损失进行处理,此时的均方误差MSE(y,y′)如式(2)所示。

(2)

(3)

式(3)中,l为输出层节点数量,根据上述参数及设计的损失函数,可以构建工业大数据采集分类去噪模型g(i),如式(4)所示。

(4)

式(4)中,f为激活函数,axyz为输入的工业大数据簇头节点,w为去噪矩阵,b为分类采集常数,使用上述的工业大数据采集分类去噪模型可以快速剔除大数据噪声,保证最终的采集有效性。

2 实验

为了验证设计的基于边缘计算的工业大数据智能采集方法的采集效果,本文搭建了有效的实验平台,将其与第一种和第二种两种常规的工业大数据智能采集方法对比,进行了实验,如下。

2.1 实验准备

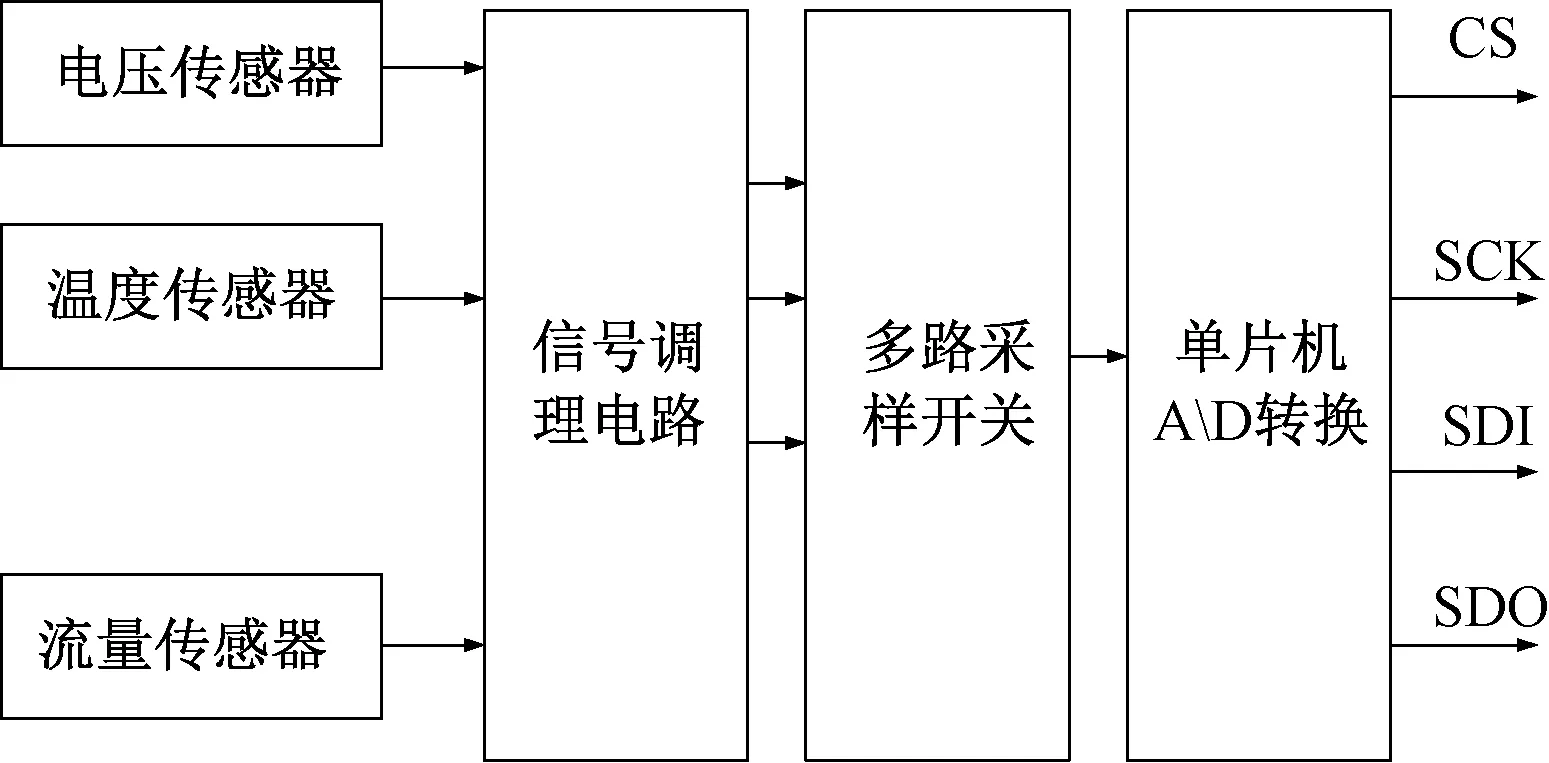

结合工业大数据智能采集实验需求,本文将搭建的实验平台划分成三个组成部分,即SPI实验通信部分、实验数据采集处理部分,以及组态控制部分,实验平台的运行框如图1所示。

图1 实验平台运行框示意图

由图1可知,上述实验平台由通信中心、单片机转换中心、信号调理中心组成,由于工业大数据的来源复杂,包括电压、温度等各种类型,因此要想获取准确的实验信息,必须通过主控制器传输实验数据。本实验利用调理电路处理了实验信号,进行安全参数索引(security parameter index,SPI)传输转换,此时生成的实验数据采集模块如图2所示。

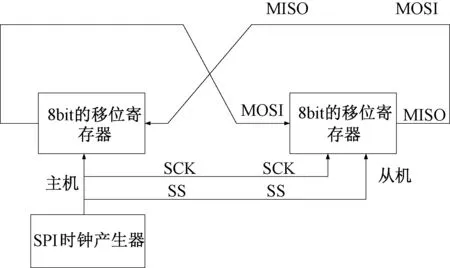

图2 实验数据采集模块

由图2可知,上述实验数据采集模块主要使用A/D转换器作为实验数据模拟采集器,其采集精度较高,含有8路输入通道,在实验过程中,采集到的实验信号可以统一进行处理,转移到指定的实验中心。待实验模拟量输入后,端口的采样开关和模数转换定时器会立即进行初始化,待模拟量传输至第一通道后启动AD转换,再将得到的实验数据存储到寄存器中。为了降低实验的控制信号损耗,需要与实验现场进行集成反馈,生成初始化实验工业大数据采集函数。

在实验过程中,需要不断测定采集簇头的平均能耗及总能耗,因此,在该过程要进行多元数据传输,本实验在SPI总线的基础上设置了SDISDOSCKCS四种实验信号,经历时钟改变到达实验接口。实验使用的采集模块的各个组成部分相互独立,利用嵌入式主控制器进行集中控制,建立实验连接,发送接收实验信号。SPI通信过程中,内部的数据始终需要进行串行发送,根据主时钟的控制由字节高位传输至字节低位,此时的SPI传输数据图如图3所示。

图3 SPI传输数据图

由图3可知,在实验数据传输前,需要预先进行端口和寄存器初始化处理,有效设置时钟的SPI频率保证传输的有效性。

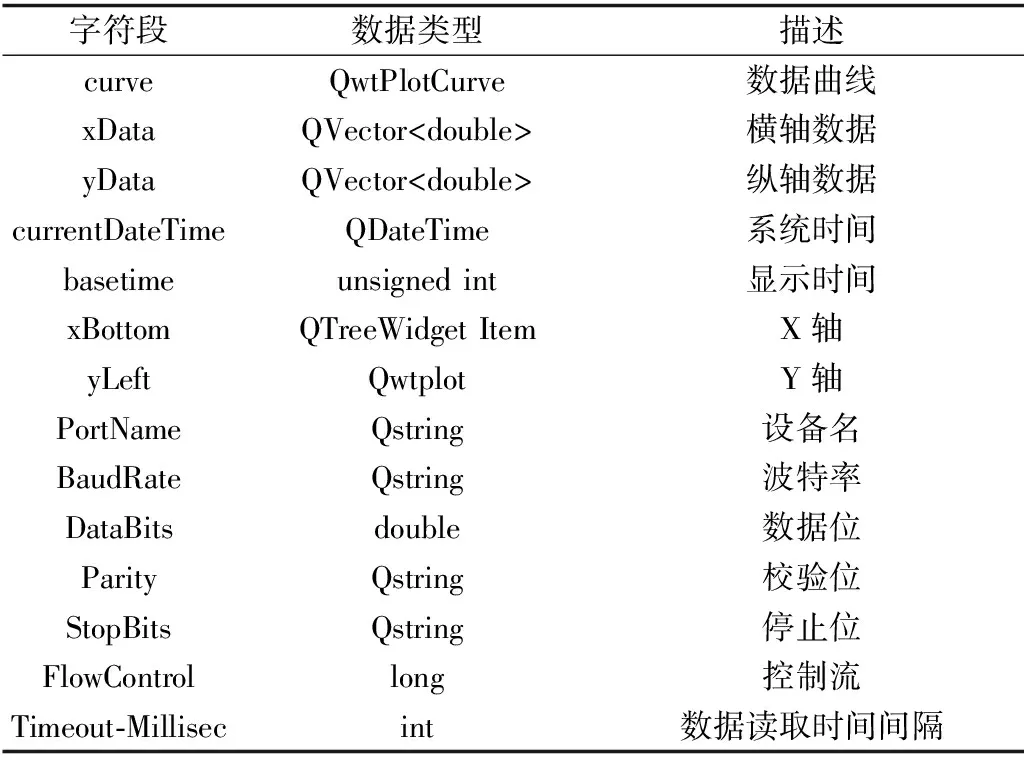

组态控制部分主要对实验需求进行综合分析,调整实验参数,确保实验能有效运行。本实验的组态控制中心主要由人机交互模块、数据库、数学运算模块、功能组件共同组成,在实验开始后,组态模块可以立即传输实验数据,存储实验信号,有效地完成实验反馈。结合上述搭建的实验平台及各个实验组成部分,可以设置实验参数,如表1所示。

表1 实验参数

由表1可知,在实验过程中,可以将上述实验参数进行任意组合,从而生成不同的簇头采集轮数,并以此为基础,进行后续的工业大数据智能采集实验。

2.2 实验结果与讨论

结合上述的实验准备,可以进行工业大数据智能采集实验,即分别使用本文设计的基于边缘计算的工业大数据智能采集方法。第一种建模智能化大数据采集方法,以及第二种的基于工业软件平台的工业大数据智能化采集方法完成不同轮数的工业大数据智能采集,将实验采集分为簇头平均能耗部分和总能耗部分,三种方法采集簇头的平均能耗实验结果如图4所示。

图4 簇头采集平均能耗实验结果

由图4可知,在基础采集条件相同的情况下,本文设计的基于边缘计算的工业大数据智能采集方法在不同轮数下的采集簇头平均能耗均较低,第一种的建模智能化大数据采集方法及第二种的基于工业软件平台的工业大数据智能化采集方法的采集簇头平均能耗均较高,此时三种方法的簇头采集总能耗实验结果如图5所示。

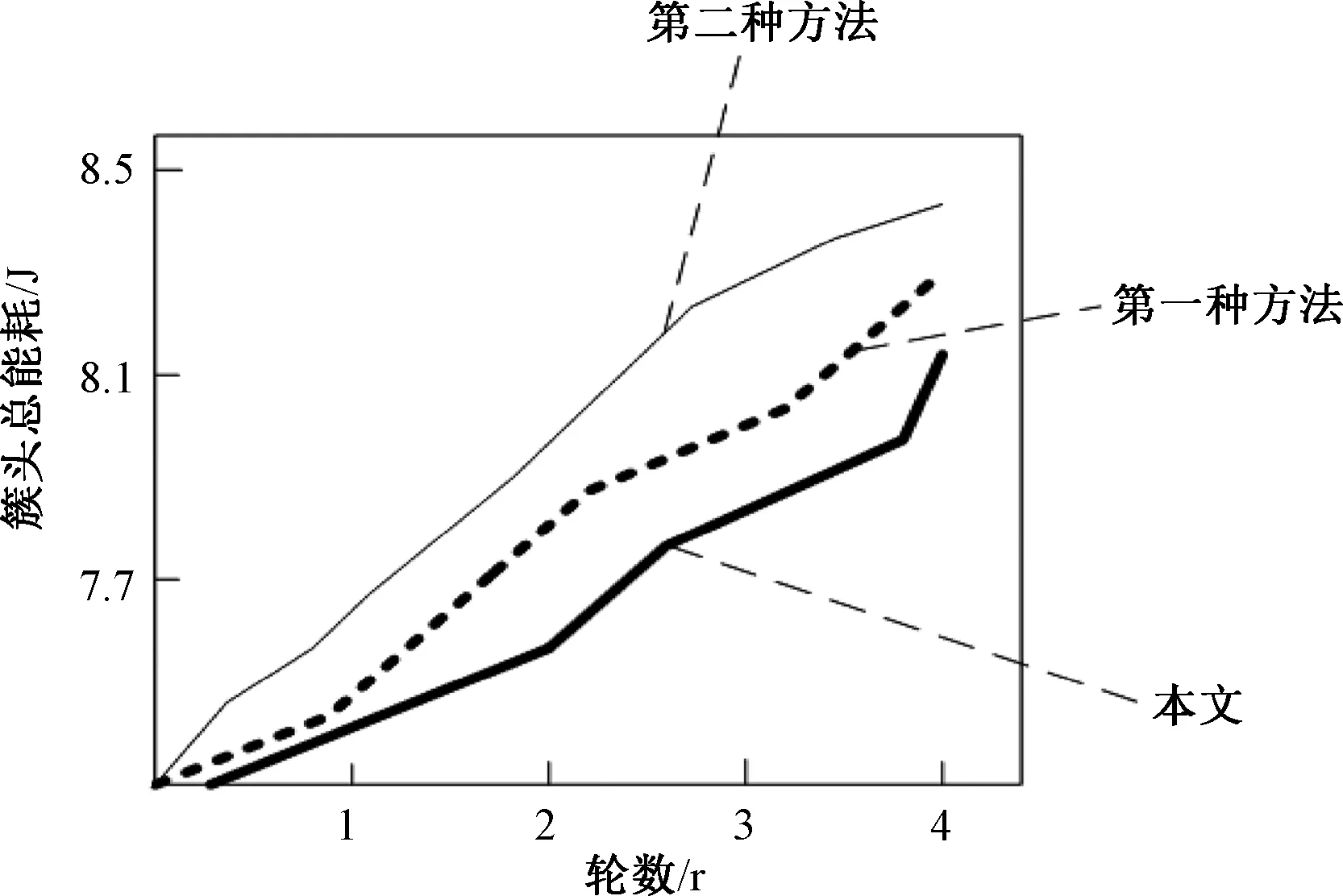

图5 簇头采集总能耗实验结果

由图5可知,本文设计的基于边缘计算的工业大数据智能采集方法在不同轮数下的采集簇头总能耗低于第一种的建模智能化大数据采集方法及第二种的基于工业软件平台的工业大数据智能化采集方法。

结合上述实验结果可知,本文设计的基于边缘计算的工业大数据智能采集方法的簇头采集平均能耗及总能耗最低,证明设计的智能采集方法的采集效果较好,具有可靠性,有一定的应用价值。

3 结语

综上所述,在经济发展背景下,我国的工业生产实力越来越强,研发引进了大量的智能化、数字化技术,与此同时,我国的工业生产管理模式也由原来的人力管理逐渐转化为智能化可视化管理,提高工业化生产管理水准的同时也出现了大数据采集问题。研究表明,工业大数据的生产来源不同,数据格式也存在较大差异,难以进行有效采集,因此,本文基于边缘计算设计了一种全新的工业大数据智能采集方法。实验结果表明,设计的工业大数据智能采集方法的采集能耗较低,采集效果较好,具有可靠性,有一定的应用价值。