硅烷共聚物分散剂在喷墨打印纸涂层中的应用研究

2023-09-20高秀芳陈思雨

高秀芳,樊 利,陈思雨

(乐凯胶片股份有限公司 河北 保定 071054)

0 引言

喷墨是一种非接触、点阵式打印技术——墨滴由小孔直接喷射到介质表面的特定位置以形成图像。随着数字化技术的飞速发展,喷墨技术的发展日新月异,喷墨打印纸的质量不断改进,彩色喷墨打印具备了良好的墨水吸收性、图像清晰度高、色彩鲜艳、分辨率高、色密度高等特点,喷墨打印影像质量接近传统照片的水平,喷墨打印已成为数码成像的主要方式,而且被广泛应用于海报、广告、杂志等领域[1]。喷墨打印纸的好坏对输出照片质量起着非常关键的作用。

喷墨打印纸由涂塑纸基、底层、吸墨层三部分组成[2]。涂塑纸基和底层成本基本固定,吸墨层的化工成本在整个喷墨打印纸成本中占25%左右。由于国内市场的竞争激烈,降低生产成本、提高产品质量是企业提高产品市场竞争力的一种有效手段。吸墨层主要成分为无机颜料和胶黏剂,在吸墨性达到使用要求的前提下尽可能减薄涂层厚度,从而达到降低生产化工成本的目的。

根据打印机种类、打印影像、打印图形的不同,在实际打印中,喷墨打印纸的吸墨容量也有所不同,但图像部分的喷墨量一般在20~60 g/m2[3]。照相用途的喷墨打印纸支持体一般都是RC纸基,支持体完全不吸收墨水,所以只能通过吸墨层吸收用来成像的墨水,通常需要40~60 μm厚度的涂层[4]。

硅烷共聚物分散剂,属于高分子型分散剂,水油通用,其端基带有可水解的硅烷键-Si(-O-CH3)3,可以水解产生对无机氧化物有极强亲和力的硅醇键,特别适合分散无机纳米氧化物粒子,也可作为无机纳米氧化物的表面处理剂,不但具有良好的润湿性,并可提供长久的稳定分散效果。

1 实验

1.1 原材料和设备

涂塑纸基(高光型225 g)、聚乙烯醇(可乐丽PVA235)、氧化铝粉(天津)、硅烷共聚物分散剂(上海)、乐凯表面活性剂1283、硼酸(天津福晨)。

梅特勒电子天平、恒温水浴、日本PRIMIX高速分散搅拌机、RDS 75#涂布棒、X-RITE 310密度计、DJ520 粘度计、上海精宏DHG-9247鼓风干燥箱。

1.2 实验方法

1.2.1 分散液的制备

根据表1中1~5#配方,按顺序在烧杯中加入纯水、盐酸,高速分散机在10 000 r/min转速下缓慢加入氧化铝粉,待氧化铝粉完全润湿后加入硅烷共聚物,继续搅拌分散60 min后停止搅拌,待用[5]。

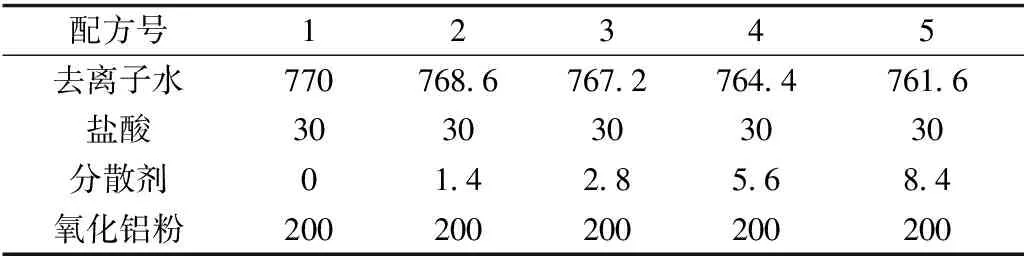

表1 喷墨打印纸分散液配方

1.2.2 涂布液的制备

在1.2.1 制备好的分散液中加入消泡剂、聚乙烯醇溶液和表面活性剂和硼酸溶液,在300 r/min转速下搅拌均匀,静置,完成1~5#喷墨打印纸涂布液的制备。

1.2.3 喷墨打印纸制备

将1.2.2制备好的喷墨打印纸涂布液,用RDS75#涂布棒依次涂布在涂塑纸基上,在100 ℃干燥箱中干燥5 min,得到1~5#喷墨打印纸涂布样片。

1.3 测试方法

1.3.1 分散液稳定性

在自然存储条件下,将分散液样品放置在试管中,每天用观察法检验分散液体系随时间的变化情况,估计它的保质期。

1.3.2 吸墨性和色密度

用EPOSON 805型号染料墨水打印机打印黄、品、青和黑四色标准色块,肉眼观察色块干燥时间,并且用X-RITE 310色密度计测量四色块的反射密度。

2 结果和分析

2.1 硅烷共聚物对分散液稳定性的影响

由于颜料颗粒为纳米级,具有极大的比表面积和较高的表面能,在分散液(悬浮液)中容易发生团聚,导致分散液稳定性变差。通过观察分散液的开始沉降分层时间,对分散液稳定性进行评价[6]。硅烷共聚物的加入对分散液稳定性的影响见表2。

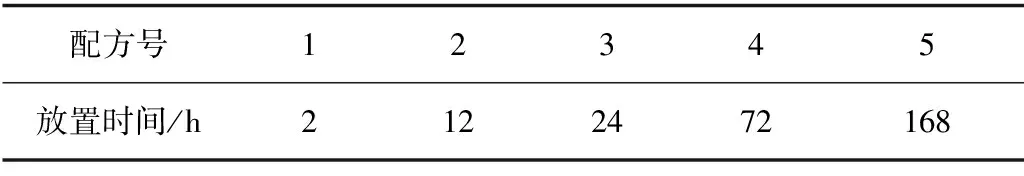

表2 不同硅烷共聚物加入量的分散液放置稳定性

通过表2数据可以看出,随着硅烷共聚物加入量的增加,分散液的稳定性逐渐提高,同时使得实验室和车间的可操作性增强。

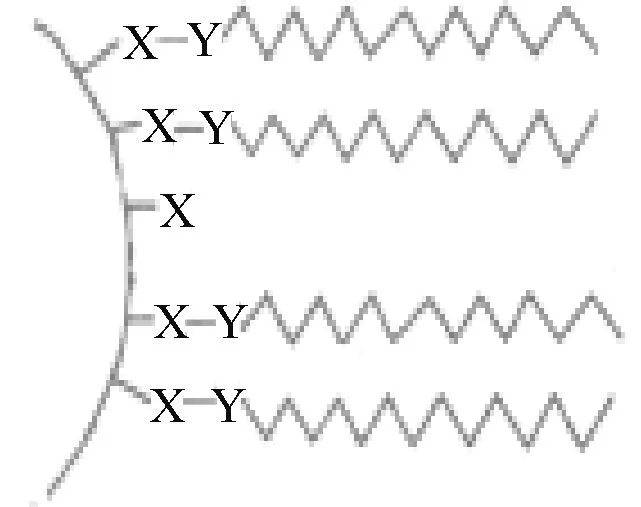

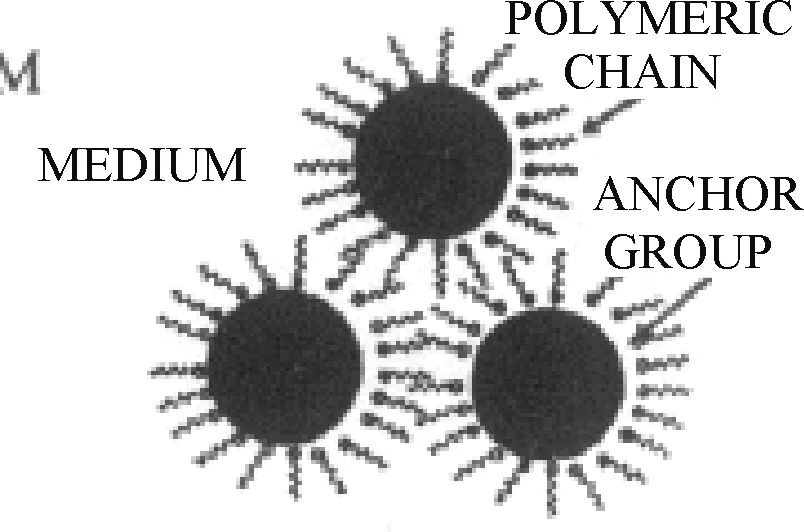

硅烷共聚物可以提高分散液的稳定性,是因为颜料颗粒表面的极性基团-OH等可与反应性的锚固基团Si-OH通过化学反应形成化学键而牢固结合。此时的锚固作用是通过共价键来实现的。图1为官能团X,Y反应后分散剂在固体表面形成化学吸附。当两个吸附有分散剂分子的固体颗粒相互靠拢时,由于伸展链的空间障碍而使固体颗粒弹开,从而不会引起絮凝,增加了分散液的稳定性。分散剂的空间稳定机理见图2。

X/Y-OH/-NCO-OH/-COCl-COOH/-NCO-OH/-Si-OH图1 官能团X,Y反应后分散剂在固体表面形成化学吸附

图2 分散剂的空间稳定机理

2.2 硅烷共聚物对喷墨打印纸吸墨性的影响

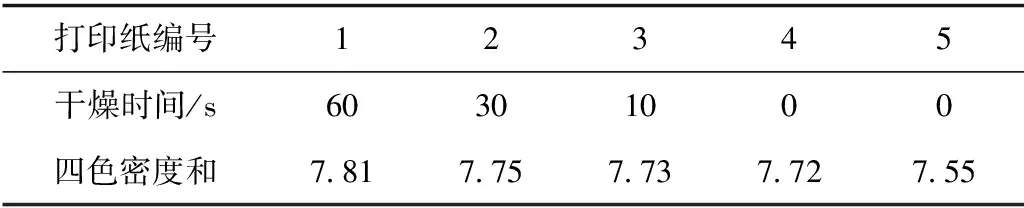

吸墨性是评价喷墨打印纸对打印墨水吸收能力的指标。它的本质是吸墨层中的空隙对水的毛细吸附作用。吸墨层对墨水的吸收量愈大,吸墨性就愈好,反之则差。纸张的吸墨性差,吸收墨水的速度就慢,轻者打印后吸墨层干燥速度较慢,干燥时间延长,重则会形成堆墨现象。用1—5#涂布液制备相同厚度吸墨层的喷墨打印纸样品,吸墨性见表3。

表3 不同硅烷共聚物加入量分散液制备的喷墨打印纸吸墨性

由表3数据可以看出,随着分散液中硅烷共聚物用量的增加,制备的喷墨打印纸吸墨速度加快,吸墨能力提高,但是色密度会相应减小。

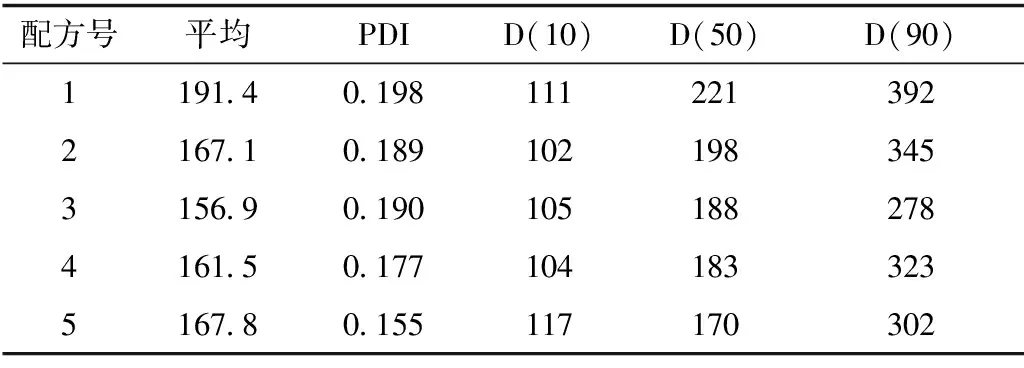

喷墨打印纸的涂层组分主要有:颜料、胶黏剂、固色剂、交联剂、表面活性剂等,颜料是涂层中最主要的组分,质量上约占涂层的80%,胶黏剂和颜料是影响喷墨打印纸吸墨性的主要因素[7]。其中,颜料的分散粒径和粒径分布是决定吸墨性的关键因素之一。硅烷共聚物对分散液颜料颗粒粒径和粒径分布的影响见表4。

表4 不同硅烷共聚物加入量的分散液颜料颗粒粒径和粒径分布

由表4数据可以看出,随着硅烷共聚物用量的增加,PDI变小,颜料颗粒粒径均一性变好,而且D50变小。D50也叫中位径或中值粒径,D50常用来表示粉体的平均粒径。从以上两个参数可以看出,随着硅烷共聚物用量的增加,颜料颗粒粒径变小,粒径均一性变好。

首先,喷墨打印纸必须在吸墨层孔隙和颜料粒子之间的微孔及颜料粒子自身所具有的中间孔中保持全部溶剂。打印时,墨滴到达纸张表面,首先通过吸墨层颜料粒子之间的空隙(微孔)开始渗透,即第一次吸收,接着进入颜料自身的微细空隙—中间孔中,即第二次吸收。微孔型喷墨打印纸吸墨层颜料粒子之间的空隙一般在1~10 μm,其容积大小决定了第一次吸收的速度和能力。颜料本身的微细孔隙一般在0.01~0.1 μm,其容积决定了第二次吸收的速度和能力[8]。通过调整孔径分布,能控制第一次吸收和第二次吸收的速度,即孔径的分布直接影响喷墨打印纸的吸墨速度。所以颜料的粒径和粒径分布是影响喷墨打印纸吸墨性的关键因素。

如果粒子大小差距大,小粒径的颗粒势必会填充到大粒径之间的孔隙中,这样颜料颗粒之间的孔隙容积就会相应减少,微孔比例降低,从而影响到吸墨层的第一次吸收的速度和能力,降低吸墨性。通过分散剂硅烷共聚物的加入,颜料颗粒粒径分布的均一性变好,颜料粒子之间的微孔容积增多,提高了吸墨层第一次吸收的速度和能力[9]。

再者,硅烷共聚物分散剂属于高分子型,溶剂化链(亲油链)比传统分散剂长, 溶剂化链在固体颗粒表面可形成足够厚度的保护层,起到有效的空间稳定作用,并且增大了颜料粒子之间的距离,同样提高了吸墨层第一次吸收的速度和能力。

随着喷墨打印纸吸墨能力的提高,四色密度减小,是因为涂层的吸墨性增强,相应的固墨能力会下降,导致四色密度值减小。

总之,颗粒粒径在一定范围的情况下,通过硅烷共聚物的加入,粒径分布均一性变好,颜料粒子之间的距离增大,大幅度提高了喷墨打印纸的吸墨性能,在固定墨量条件下需要的涂层厚度将越薄,化工原材料消耗降低了30%,提高了产品的利润和在市场上的竞争力。

3 结语

通过硅烷共聚物分散剂对分散液稳定性和喷墨打印纸吸墨性影响的研究可以看出,硅烷共聚物的加入改善了分散液的稳定性,而且提高了实验室和车间生产的可操作性。同时,硅烷共聚物的加入可以改善颜料分散液的粒径和粒径分布,提高喷墨打印纸的吸墨性,但四色密度值会减小。