现浇箱梁承插型盘扣式满堂支架整体计算分析与监测技术研究

2023-09-20邓俊雷DENGJunlei李晓燕LIXiaoyan

邓俊雷DENG Jun-lei;李晓燕LI Xiao-yan

(①云南交通工程质量检测有限公司,昆明 650200;②云南省交通工程试验检测企业重点实验室,昆明 650200;③云南省迪庆藏族自治州维西傈僳族自治县交通运输局,维西傈僳族自治县 674600)

0 引言

承插型盘扣式满堂支架由于其外观美观、适用范围广泛、安全性高、能大大提高施工效率、材料用量省和承载能力高等原因,在支架施工的过程中得到了普遍运用[1-2],同时支架在施工过程中,由于设计、施工等缺陷问题,易发生工程事故,从而造成巨大经济损失[3]。因此,在设计阶段就要考虑支架体系的整体性,对承载能力进行分析验算,并且在施工过程中对支架安全风险进行预警[4]。目前,国内外在这两方面研究不够深入,一方面更多强调三维有限元模型的建立,提出建模理论和方法,但在实际过程中,有限元方法与安全预警系统未能有效结合;另一方面局限于研究支架预警系统,对各个预警方法少有涉及[5-8]。

本文以此为突破口,针对云南某高速建立有限元模型,将有限元方法与支架监测预警系统动态结合,形成交互式协作,对沉降值、受力、变形等进行实时跟踪,验证有限元计算值与实测值的准确性,当各参数达到阈值时发出警告信号,根据不同的风险状态,启动不同级别的应急预案,从而确保支架的安全性。

1 工程概况及有限元模型建立

1.1 工程概况 该高速公路位于云南省中西部,互通式立体交叉匝C 号桥孔跨布置为4*30+3*30m,桥梁全长220m。支架系统采用承插型盘扣式满堂支架,每单元桁架竖向斜杆有对称和螺旋式两种布置,在此采用螺旋式布置。横杆按步距1.5m 设置;竖向斜拉杆按桁架组合方式采用矩阵型;水平定位杆(或钢管扣件剪刀撑)按6m-9m 一层布置,一般布置2 层或3 层;主龙骨采用双肢12#槽钢,龙骨与龙骨之间的距离为1.5m;次龙骨(50×50 方钢横桥向)最不利间距0.1m。水平斜杆在顶层和底层设置1 道,中间每4-6 个步距设置1 道,立面单元桁架各面均满布竖向斜杆;平面有两种形式矩阵或梅花形,在此采用矩阵形式。

满堂支架的原材料选用新型承插型盘扣式支架,直径为60mm、壁厚为3.2mm,采用Q345B 材质材料制造;横杆、竖杆及斜杆直径为48mm,壁厚为2.5mm,横杆采用Q345B材质,竖杆采用Q195 材质,斜杆采用Q235B 材质;可调托座Φ48*6.5*600,采用Q235B 材质;可调底座Φ48*6.5*600,采用Q235B 材质;圆盘厚度10mm,采用Q345B 材质。

1.2 有限元模型建立 结合支架搭设方案及现场的实际情况,本文最终选择第二跨(跨径为30m)盘扣式满堂支架作为有限元的分析对象,采用Midas Civil 软件建立盘扣式支架有限元模型。

1.2.1 荷载类型及取值 根据该互通第二联盘扣式满堂支架现浇桥施工图纸及相关规范规定,结合盘扣式满堂支架现场施工实际情况,有限元模型考虑钢筋混凝土自重q1、模板自重q2、支架自重q3、施工人员及施工设备荷载q4、振捣混凝土时产生的荷载q5、倾倒混凝土产生的水平荷载q6、新浇筑混凝土对侧模的压力q7、风荷载q8。

1.2.2 荷载工况和系数 根据盘扣式满堂支架施工过程中的不同工况,在支架预压过程中对不同的施工工况对支架受到的应力进行现场测试,工况1 预压荷载达到梁自重30%,工况2 预压荷载达到梁自重60%,工况3 预压荷载达到梁自重100%,工况4 底、腹板混凝土浇筑完毕,工况5 顶板混凝土全部浇筑完成。

对施加于盘扣式支架的各荷载按照规范进行组合,基本组合为:永久荷载+1.4×(可变荷载+风荷载),竹胶板重量、次龙骨重量、自重、混凝土湿重荷载组合系数为1.2,施工人员及设备荷载、混凝土倾倒和振捣荷载及风荷载组合系数为1.4。

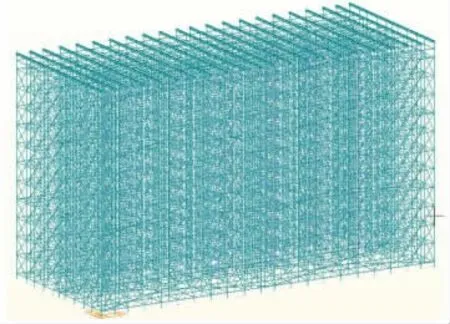

1.2.3 参数化建立有限元模型 根据实际情况,横桥向模拟进行简化处理只取半幅进行有限元模拟,其宽度为13.2m,纵桥向长度取桥梁的净跨径30.0m。支架采用有限元软件Midas Civil,最终将结构离散为4268 个节点、12848个单元,箱梁底板处的竹胶板采用板单元进行模拟,其余杆件采用梁单元进行模拟,有限元计算模型如图1 所示。

图1 有限元计算模型图

2 承插型盘扣式支架有限元分析

2.1 承插型盘扣式支架系统的轴力分析 根据Midas有限元计算结果,在最不利荷载组合作用下,水平杆轴向拉力均小于13.1kN,支架系统中最大轴向拉力作用在桥墩处其值为154.21kN。钢管支架的容许荷载为30kN,因此结构不会发生受拉破坏。支架系统的立杆最大轴向压力为71.18kN,主要承受压力。

2.2 承插型盘扣式支架系统的应力分析 从盘扣式支架系统模型分析结果可以得出,在组合荷载作用下,支架的横杆最大拉应力发生在1/4 跨附近横杆,应力值为107.0MPa,最大压应力发生在3/4 跨附近横杆,应力值为73.8MPa。支架的立杆最大拉应力发生在支架跨中位置,应力值为0MPa,最大压应力发生在1/4 跨横桥向加密处,应力值为183.0MPa。斜杆最大压应力在1/4 跨横桥向中心位置附近,应力值为68.0MPa;最大拉应力发生在桥梁两端的腹板位置处,应力值为63.2MPa,结果表明所有拉压应力均不超过支架的强度设计值,强度能够满足施工要求。

3 承插式支架沉降和应力监测分析

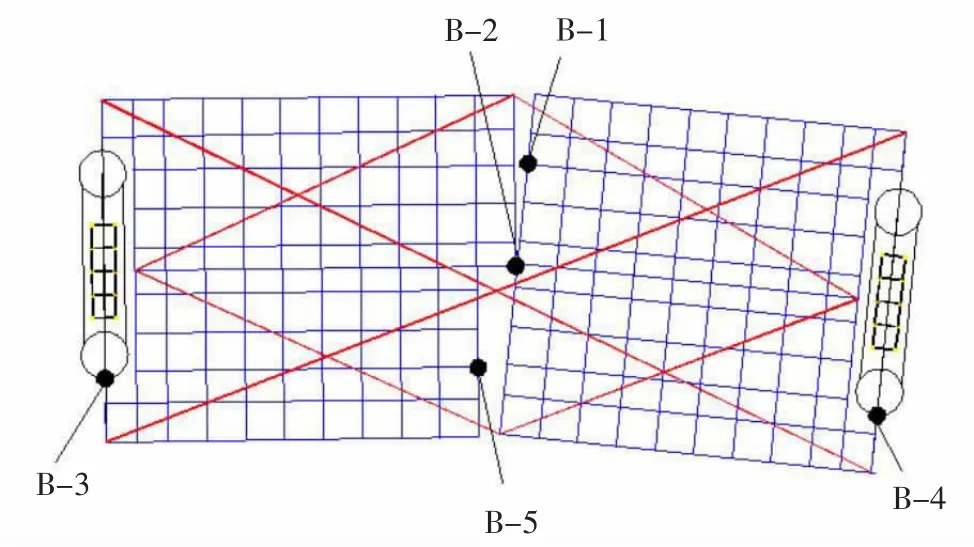

3.1 沉降监测分析 支架沉降不仅对施工过程中产生安全隐患,而且对上部结构混凝土施工的质量控制造成很大影响。因此,在支架预压及混凝土浇筑阶段开展支架沉降监测具有重要意义。根据本项目施工实际情况,本项目沉降监测布置点均布置于支架底部,一共选取了5 个沉降监测点(分别以B-1~B-5 命名),具体布置详见图2。

图2 沉降测点的布置平面图

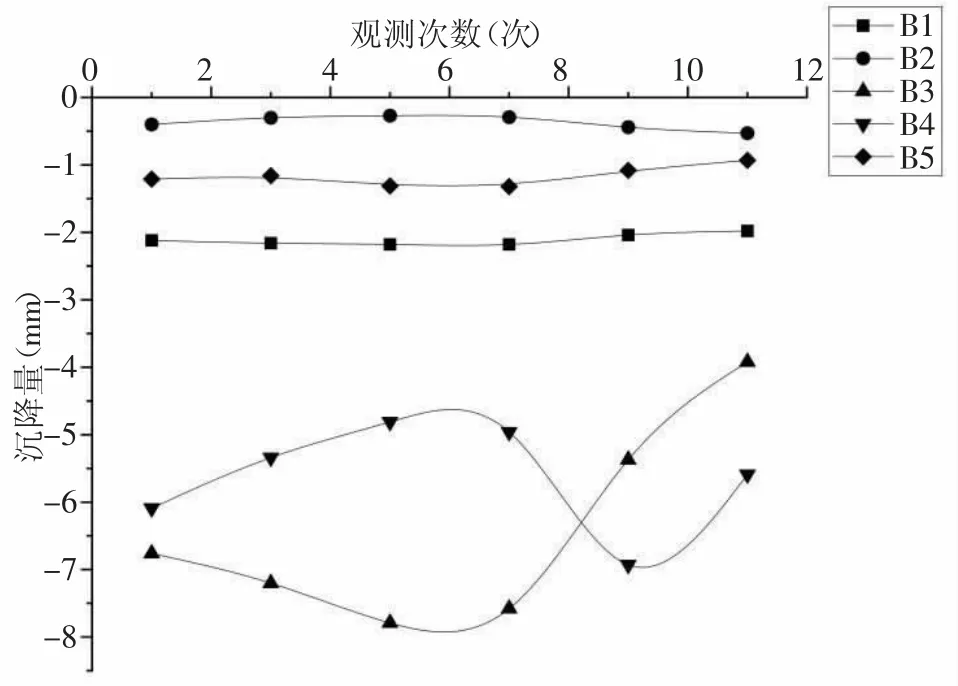

为了消除支架的弹性变形,在支架施工完成后要对支架进行预压,通过沉降监测仪测得立杆底部的沉降量,最终立杆底部沉降量的实测结果如图3 所示,从分析结果可以看出支架系统的整体沉降量维持在一定的幅度范围内保持稳定。但由于支架系统的设计与施工缺陷,导致不同的测点之间的沉降变化大小不一。

图3 立杆底部沉降量的实测结果

3.2 应力监测分析

满堂支架现浇施工过程中,由于上部结构产生的恒荷载及活荷载,如果上部结构施工荷载较为集中或支架杆件存在初始缺陷,容易引发支架杆件竖向受力过大而发生杆件压坏及坍塌,所以在不同工况下对满堂支架的杆件的受力状况进行动态监测,对结构的安全性具有十分重要的意义。

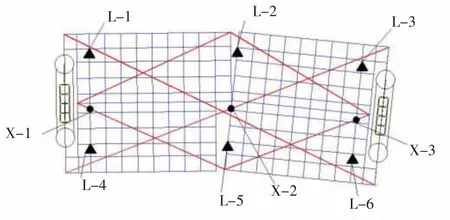

为了对盘扣式满堂支架的安全性进行评价,并对实测数据与有限元模型的数值模拟数据进行横向对比,将轴力监测仪器安装于支架底部,一共选取了9 个应力监测点,其中6 个为立杆应力监测点,3 个为横杆监测点,应力监测点布置如图4 所示。“▲”表示立杆测点,编号形式例L-1;“●”表示斜杆,编号形式例X-1。在测点部位通过监测仪器读取结构在不同工况下受到的轴力,反算钢管受到的应力值。

图4 盘扣式满堂支架应力监测点断面布置图

在对支架受到的应力进行监测时,重点对不同工况下箱梁浇筑过程中支架的应力进行监测,并对测点的数据进行分析处理,从图5 可以看出,工况1 至工况5 理论计算值与现场实测应力最小偏差值为2.01%(工况4),最大值偏差值为23.0%(工况5)。总体来说数据比较接近,且所有数据均未超过材料的强度设计值,可判定该支架系统是安全可靠的。同时,对9 个测点在不同工况下的理论值与实际值进行对比分析,限于篇幅有限,本文对L-1、L-3、L-6和X-2 测点在不同工况下的理论值与实际值的变化曲线如图6 所示。

图5 盘扣式支架计算最大应力值与其对应实测值

图6 部分监测点盘扣式支架应力实测值与理论值对应图示

从图5 及图6 可以看出,在不同工况下不同测点的理论值与现场实测值的变化趋势大致相同,随着混凝土的浇筑,结构的应力水平不断增加,杆件受到的应力曲线大致符合支架的受力情况。由于在混凝土浇筑过程中会产生临时荷载,如施工人员、施工机具及振捣混凝土产生的振动等因素的影响,造成支架产生的压力值基本都大于预压荷载的100%,并且实际测点的应力值基本与有限元计算的理论值相差不大。

4 结论

①随着预压荷载的增加,支架构件的理论计算应力值基本处于弹性阶段,呈现线性增加的规律,在卸载过程中,理论应力值也基本呈线性减小的规律,支架应力值波峰波谷比较明显。②在不同工况下立杆、斜杆的应力理论计算值与实测值的变化趋势基本保持一致,即在混凝土浇筑前应力水平较低,在浇筑过程中逐渐增加,支架应力值在混凝土浇筑施工完成时达到最大值。③通过理论计算与实际监测的数据对比分析,采用Midas Civil 对盘扣支架系统进行有限元模拟是可行的,为支架系统的稳定性安全提供了基础保证,相关计算过程及监控量测方法可为同类工程提供参考。