统一PLM 系统平台的设计研究

2023-09-20马梅娟MAMeijuan刘晓燕LIUXiaoyan

马梅娟MA Mei-juan;刘晓燕LIU Xiao-yan

(宁夏天地奔牛实业集团有限公司,石嘴山 753001)

1 项目的背景和概况

在“中国制造2025”战略的引领下,企业通过信息化平台的建设,着力促进企业工业化和信息化的深度融合,不断提升企业的研发创新能力和管理运营能力。 PLM 系统是当前企业产品数据和流程管理的关键业务平台,是企业架构中的重要组成部分,PLM 系统的导入和实施是企业信息化过程中的一个重要里程碑。PLM 系统聚焦企业的核心需求,围绕系统平台构建系统支撑能力,功能涵盖项目管理、产品设计管理、图文档管理、BOM 管理、零部件管理、CAD 集成管理、变更管理等多个模块。

基于公司架构,建立了覆盖公司技术的统一PLM 平台,系统业务范围覆盖项目、技术、制造工程和生产等部门。

2 项目的总体目标

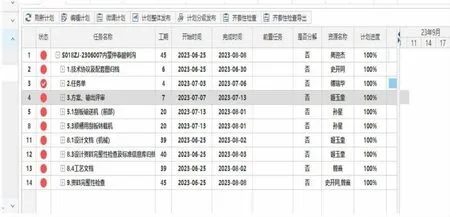

通过项目管理的方式(如图1),项目按计划进行分解后(如图2),动态监控项目过程执行情况,当全部任务完成后,则项目完成。

图1 项目管理

图2 项目分解

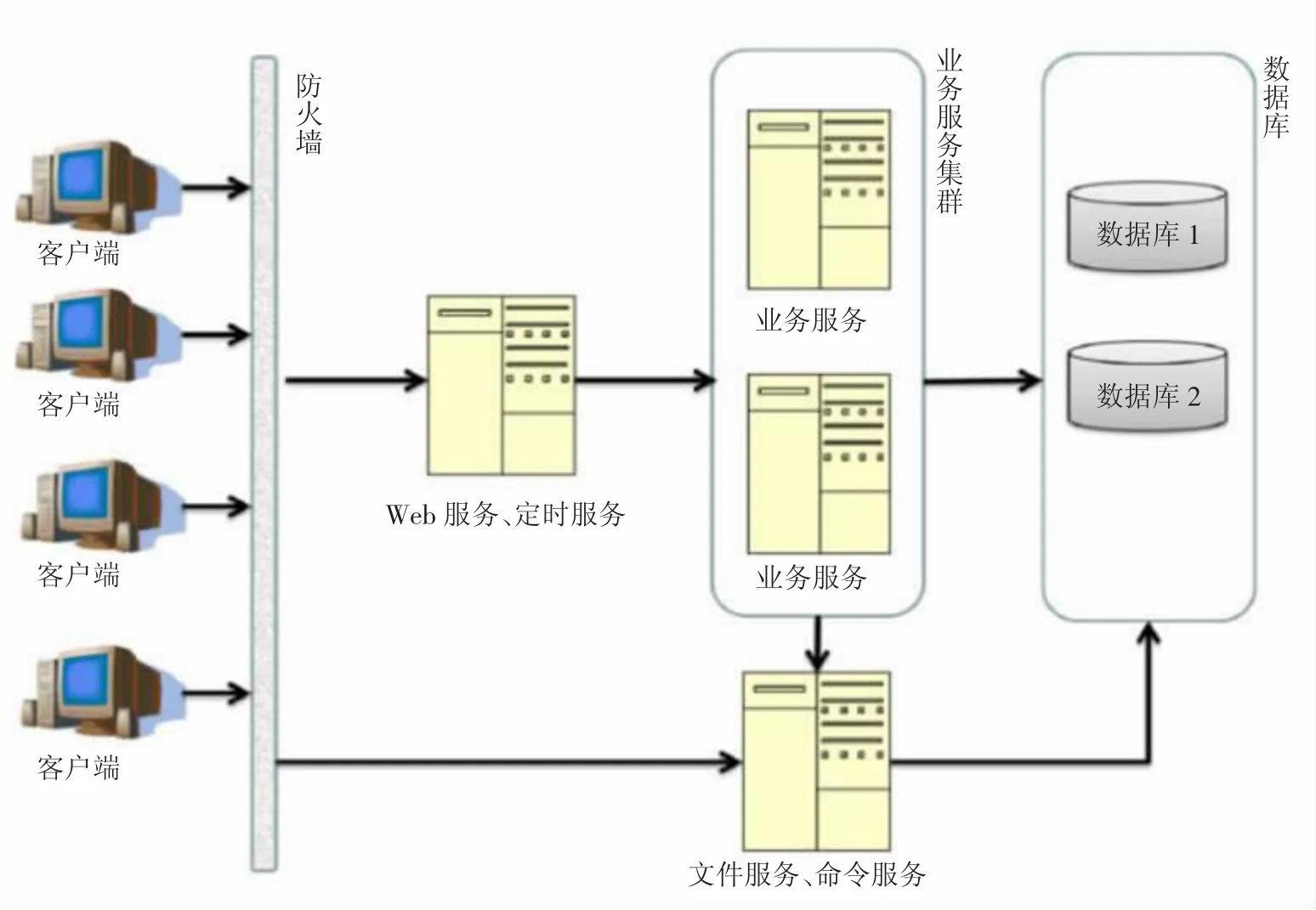

3 统一的PLM 系统设计研究(图3)

图3 PLM 系统的设计研究

3.1 工作模式(图4)

图4 工作模式

3.2 产品设计管理(图5)

图5 产品设计管理

①BOM :物料清单,定义经制造或采购用来构建产品结构的零件的统一列表;

②BOM 视图:是一种结构视图,默认为设计的视图,即:设计图纸明细表对应的清单结构;

③BOM 视图功用:用来表示零件装配关系。

3.3 图文档管理(图6)

图6 图文档管理

图文档对象也是PLM 中的一种被管理对象,它和数据对象不同的是包含物理文件,比如二维图档、三维图档、一般图文档对象,拥有图档的属性(编号、名称等),图文档对象除了具有数据对象所有的方法以外,还拥有对图文档的特有操作,比如:替换主文件、可视化等。

3.4 流程管理(图7)

图7 流程管理

3.5 编码管理

①编码规则自定义:可根据编码规则自定义编码大类规则、码段,可对每一个码段所需的码位数、每一个码位的表现形式(分类+流水码、字母或者数字)、每一个码段和码位所代表意义进行描述。

②编码生成与使用:使用过程中用户可根据已定义的编码规则调用编码器进行动态编码,自动赋予申请对象相应的编码。

③编码回收:系统提供编码状态的管理,支持编码回收,能够对编码进行回收重新启用。

3.6 变更管理

①变更对象类型定义:支持定义各类变更类型,在每个变更类型中可以定义统一的问题报告、变更申请、变更通知;

②变更影响评估:零部件进行变更时,系统可找出更改零部件被使用于哪些产品,辅助更改人员进行设计更改影响程度分析;

③变更记录追溯:更改时产生的相关数据,如更改原因、更改内容、每个审核者的意见、时间,都在流程中完整的记录下来,可随时查阅他人的审核意见,以供参考;系统能够记录每次版本变迁历史,以便将来追溯;

④更改通知:能够将变更原因、变更内容按照任务下发的形式下发到具体负责人,并以邮件的形式通知相关人员。

3.7 模板管理

PLM 系统采用的是结构化工艺,为满足车间看图,生成CAPP 版卡片式工艺。卡片工艺采用模板定制:提供工艺卡片模板定制工具,通过合并、拆分单元格、单元格属性、格式定义方式定制各类工艺文件模板,模板中单元格可以与数据库相应字段关联,满足用户数据存储的自定义需求,实现工艺数据结构化存储,方便用户进行工艺资源关联。

3.8 权限管理

针对组织结构的对象,建立适合企业内部的权限模型并自定义系统内部各类对象的操作权限。

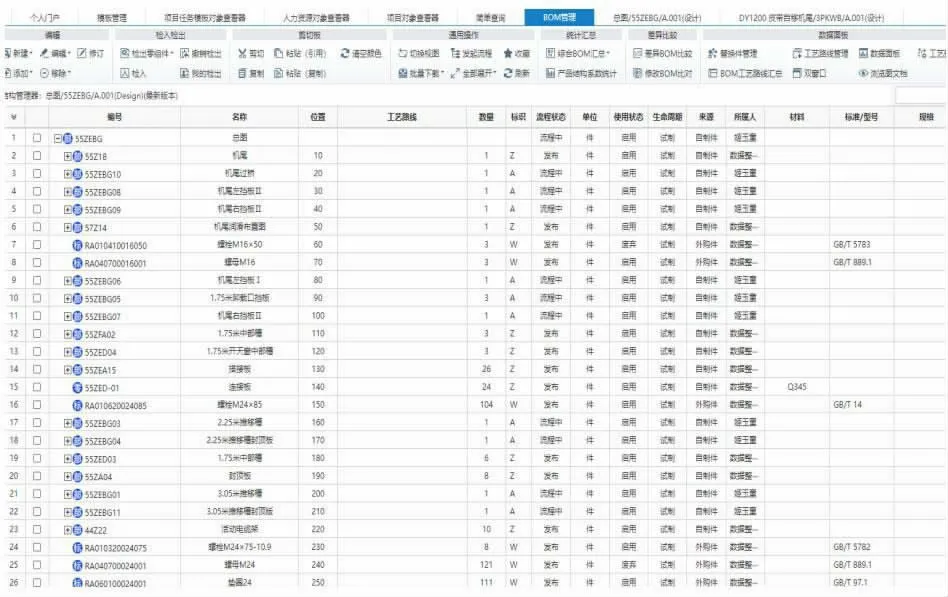

4 结构化BOM 管理(图8)

在PLM 系统设计中,以结构化BOM 构建研发数据管理体系,是企业PLM 系统的主线之一。结构化BOM 管理是产品开发部门的主要交付成果,同时也是下游生产计划和制造工程部门的主要输入。PLM 系统通过与二维AutoCAD 集成设计工具全面集成,提取和生成BOM 结构,实现BOM 的快速构建、BOM 版本管理、BOM 选配管理、BOM 变更和发放管理,以及以BOM 为中心的图文档管理等关键内容。

在BOM 结构中,根据零部件的不同来源和管理需求,区分为设计件、标准件、产品和部件等不同零件类型,并针对不同零件类型制定对应的管理策略和编码规则。同时,利用PLM 系统的零部件分类管理框架,形成统一的零部件库。

①通过统一零部件库,实现零部件数据的统一组织和呈现,促进零部件重用。

②针对不同零部件分类定义分类属性,实现零部件信息的精细化管理,并与二维AutoCAD 集成相结合,提高零部件选用的效率和准确性。

5 实现与ERP 集成设计环境

ERP 集成管理是企业PLM 平台建设的重要内容,为保障PLM 与ERP 数据库数据的相对独立性, 采用中间表方式,将PLM 系统中的产品数据:包括物料、设计BOM(工艺BOM),发送至中间表,ERP 负责从中间表读取物料、BOM 相关数据,写入到ERP 数据库,实现上下游数据传输,保证数据一致性。当物料、设计BOM(工艺BOM)发生更改后,将PLM 系统发送最新数据至中间表,ERP 负责从中间表读取最新数据更新至ERP 数据库。 这样就保证了数据一致性。

6 项目成果分析

公司PLM 系统经过一年的建设,已进行全面的推广和应用。PLM 系统构建实现了如下目标。

①促进了企业信息化水平的大幅提升。

②建立了统一的企业研发基础平台,助力企业研发创新能力和运营能力的提升。

③落地和固化了企业研发管理规范和措施。

④实现了企业数据源的建立,为下游系统和业务部门的数据提供保障。

⑤构建了协同、集成的设计环境,提高设计效率和数据水平。

⑥利用量化指标进行评估,PLM 系统的导入和应用提高了研发活动的效率和数据质量(如图9)。

图9 PLM 系统与原先系统区别

⑦较大程度上提高了研发项目运行效率,提高了任务的及时完成率。

⑧系统化、结构化的数据管理,提高了数据查询和获取效率。

⑨系统化的数据管理规则和流程固化大幅提高了数据质量。

⑩统一物料库和数据清理,以及物料匹配的应用,大幅提供了物料的重用率。

⑪大幅提高了CAD 设计效率和BOM 生成效率。