基于装配动素相似性的汽车总装混流生产线平衡研究

2023-09-19戴琳琳

戴琳琳

(浙江经贸职业技术学院应用工程学院,浙江 杭州 310018)

生产线平衡是通过调整作业负荷对生产工序进行平均化,以使各作业时间尽可能相近的一种技术方法。随着汽车产品更新换代频率加快,同时因为后疫情时代原材料短缺等难以预测的各种情况,汽车生产线调整频繁。因此,调整生产节拍,保证生产线合理高效运行,是实现生产线平衡的关键。

作业测定和标准工时是企业核算产能和成本的重要依据,是生产节拍调整的基础。常用的标准工时法有秒表法和预定动作时间标准(predetermined time standards,PTS)法。由于PTS法在工作前就预定了动作时间标准,在作业测定中,不需要对操作者的速度、努力程度等进行评价,受观察对象的影响比较小,因此制造企业大多采用PTS法制定标准工时。

Cho等[1]在产品设计阶段,使用模特排时(modular arrangement of predetermined time standard,MOD)法对手工装配时间进行分析,制定了标准工时。黄佳[2]以焊装车间为研究对象,设计了秒表法定时点划分和数据处理方法,并分别用秒表法和方法时间衡量(method time measurement,MTM)法对工位时间进行测定,并进行对比分析。王霞等[3]运用模特排时法对当前的作业工时进行核定,并运用动作优化、工序重排等方式对流水线的生产模式进行改进,提升产能。杨太卫[4]以汽车空调总装生产线为研究对象,使用工业工程(industrial engineering,IE)法和启发式平衡算法,改善了瓶颈工序,提高了生产线的平衡率。

在汽车总装混流生产线平衡研究中,如何快速、准确地利用PTS法制定标准时间是困扰工业工程师的一大难题,也是企业产量大幅变化时劳资冲突的焦点。本文研究的基于MOD的启发式算法,能较快完成混流车型生产线平衡工作。

1 MOD法

1.1 汽车标准工时MOD基础动素

MOD法是PTS法的一种,含21种基本动作,动作符号与时间值融为一体,易懂、易学、易计,被广泛应用于时间研究。 在MOD法中,1MOD=0.129 s。

在汽车标准工时的研究中,结合装配工艺,将常用MOD动作分为3类,分别为移动动作、终止动作以及辅助动作。

1)移动动作,含手指、手腕、手臂以及上体移动动作,分别对应M1~M7。

2)终止动作,含抓取和放置动作,如Get(G0、G1、G3),Put(P0、P2、P5)。

3)辅助动作,含判断、走动、弯腰等动作,如Walk(W5)、Eye Control(E2 、E4)、Read(R2 、R3)、Use Tool(U0.5、U1、U2、U3、U4)。按精益生产要求,此类动作不直接产生经济效益,需要尽量减少。

1.2 基于动素相似性的标准动作

汽车混流生产是指在同一生产线进行不同车型零件的组装,尽管不同车型零部件的种类存在差异,但其在总装装配工艺上却有较大的相似性[5]。由于同平台工艺装配动素存在相似性,因此可以按照精简化和标准化原则建立标准动作库。

精简化:按照精益生产要求,动作精简,取消或减少走动、弯腰等动作,如在安装门板内饰时,可以通过调整抱具高度避免弯腰操作,又如可以利用随行工具,减少员工走动。

标准化:基于动素相似性,规范典型工作,保证动作最优。

针对汽车混线总装生产,通过MOD预定动作分析,建立表1 所示通用标准动作表。

表1 基于动素相似性的总装生产标准动作

2 汽车混流生产线标准工时基础数据

研究汽车混流生产线标准工时模型时,需要结合企业生产实际,建立基于MOD法的标准工时系统。首先进行动作研究,将汽车总装生产线各装配作业拆分为最小单元动素,然后使用MOD法计算各动素的标准工时。

标准工时的基础数据包含工艺代码、工艺描述、工位号、工序号、工序、工步等内容。

1)工艺代码:以组装线编号命名。

2)工艺描述:工艺操作内容描述。

3)工位号:工位的编号,以数字+工位方向组合描述。

4)工序号:工序的编号,以10倍数来描述。

5)工序步数:按模特数计算工序步数,用001~999三位数表示。

6)工序属性:表示零件安装顺序性是否受到限制,用0、1、2代表不同属性, 0表示不受限,1表示前工序或后工序单向受限,2表示双向受限。

7)工步:用模特法中的倍数和标准动作表示。

当工艺确定后,工序ID就是唯一的,可作为基础数据的标准代码。以某公司A车型某一工艺的某一工步为例,进行示意。

ID: FGR0520002L0100280

//FGR05200为工艺代码(工艺描述:后挡取件工艺),02L为工位号,010为工序号,028为工序步数,最后一位0代表工序可移动。

Step01:05W5

//工步1:走5步至货架。

Step02:01M2G1

//工步2:拿取后挡零件。

3 启发式平衡算法

在汽车总装混流生产过程中,车型的导入一般采用原车型复制平衡法,即参考现有车型工艺部件进行工时导入,但由于具体零件安装存在差异,会产生较多的工步差异,出现明显的非平衡工艺。在标准工时系统下,可以利用启发式算法来进行生产线平衡优化。

3.1 假设前提

在原车型复制平衡中应用启发式算法,需做以下假设:

1)工位总数p受限,不能移动固定的工装和设备。

2)原有生产节拍固定。

4)已知工步模特数,由模特数可得工位时间Ti(第i个工位)、工序时间Tij(第i个工位的第j个工序)、工步时间Tijk(第i个工位第j个工序的k工步)。

5)已知工位和工序的工艺是否受到限制,如前后顺序的限制关系、无法移动的工装设备等。

3.2 求解过程

基于以上假设,逐步完成计算求解。

Step1,按照工艺方向,寻找负荷率超出L的工位i,往工艺前端寻找负荷率小于L的工位m,否则往工艺后端寻找工位m。

Step2,用T1表示工位空闲时间,计算工位m空闲时间T1m。

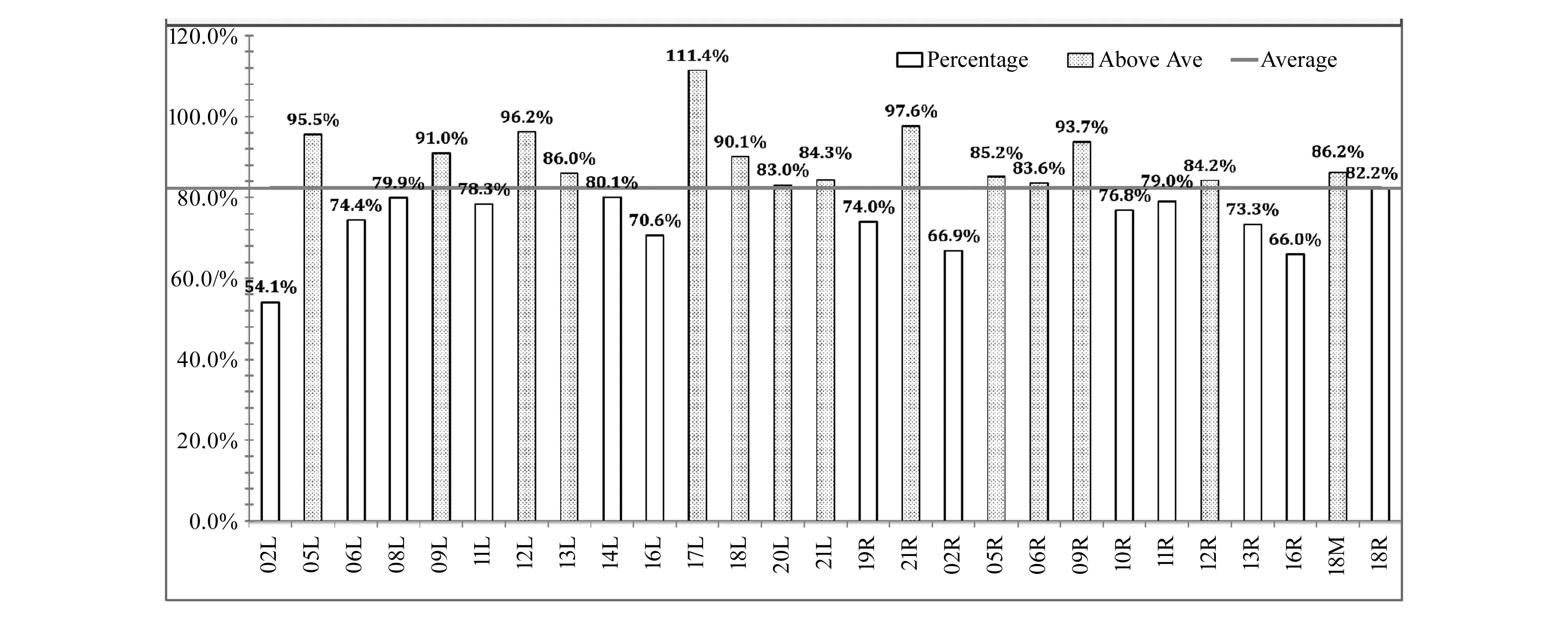

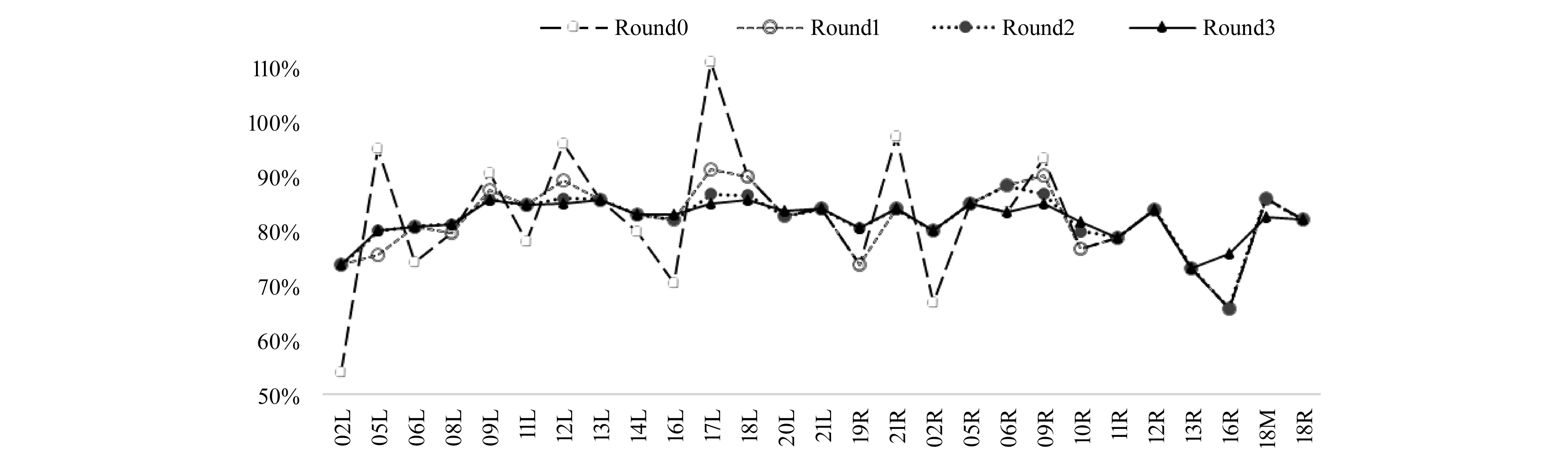

Step3,寻找满足工艺不受限的最小工序时间Tij,Tij Step4,移动工序ij或工步ijk的操作内容到工位m上。 Step5,重新计算Ti,目标Z取最小值,工位i达到理想负荷率。 Step6,按工位循环以上步骤,直至所有工位达到理想负荷率。 以某整车制造企业总装生产线为例,其已成功量产车型A,混流生产线刚投产新车型B,使用标准工时基础数据和启发式算法进行B车型的标准工时计算和生产线平衡研究,具体以B车型内饰4线为例。 将A车型工艺导入B车型,建立B车型工艺标准工时数据。由图1可知,工位负荷率出现了明显的不平衡,不能满足生产要求。 图1 B车型内饰4线工位负荷率图 以02L、05L工位为例,进行工位平衡。首先,调动05L工位标准工时代码。代码ID 显示,05L工位共有17个工序,其中向前移动工序4个,向后移动工序2个,受限工序11个。内饰4线工位平均负荷率为82.3%,公司要求操作工负荷率不超过90%,因此理想工位负荷率L=82.3%。4个可向前移动工序按3.2步骤求解,对应工序的移动和负荷率情况见表2。 表2 工序移动和负荷率表 工序160、170由于只存在向后移动,因此不影响L02L。 至此,尽管工位02L负荷率过低,但由于工位05L已无法再调整,因此工位02L不再做调整。依次完成其他工位的平衡,直至所有工位达到负荷平衡。经过三轮调整,所有工位达到理想负荷率,整体负荷率曲线趋于平缓,如图2所示,图中Round0代表原始状态,Round1代表一轮调整,Round2代表二轮调整,Round3代表三轮调整。 图2 B车型内饰4线工位负荷趋势图 汽车总装混流生产时,后导入车型由于工装和设备受限,无法实现工位负荷的绝对均衡。在实际生产中,企业会综合考虑多车型的产量和成本,进一步确认是否进行A车型工序调整或工装的重新布置,来提高B车型的平衡率。 汽车总装标准工时制定是一项庞大的工程,而数学分析法理论性比较强,实际约束条件复杂,因此在实际工作过程中很少应用数学分析法进行生产线平衡改善。基于MOD法的标准工时系统,采用启发式方法快速对动作要素进行排序、合并、重组、平衡,来实现生产节拍的快速调整,具有较高的准确性和广泛的适用性。4 应用意义

5 结束语