脉冲涡流传感器结构优化及影响参数分析

2023-09-19孟保战

张 涛,孟保战

(陕西国防工业职业技术学院智能制造学院,陕西 西安 710300)

脉冲涡流检测技术是一种非接触检测技术,可以有效地对金属管道进行腐蚀检测、评价。脉冲涡流检测装置主要由激励装置、传感器及数据处理装置组成,其中传感器用来激发和接收空间磁场,磁场强度和分布情况决定该装置的灵敏度和精确度。目前主要采用施加磁芯和改变漆包线材料的方法来优化传感器结构。黄平等[1]采用利兹线代替原有的漆包线制作传感器,增加检测信号幅值和波动次数,降低涡流损耗,优化信号比;张维景等[2]通过在传感器中施加磁芯的方法来缩小磁场分布区域,进一步提高局部缺陷检出率。

本文对传感器结构进行优化设计,利用有限元仿真对空间磁场分布情况进行三维数值计算,重点讨论磁场分布与结构参数之间的数学关系,以进一步提高脉冲涡流检测技术的有效性和工程应用价值。

1 脉冲涡流检测技术原理

脉冲涡流检测技术可以在不剥离管道防腐层的情况下进行检测,具有效率高、精度高及成本低等诸多优势。通过信号发生器施加阶跃电流信号到传感器线圈,在传感器周围空间形成稳定的电磁场,并在金属管道表面产生涡流效应。设阶跃信号频率为w,传感器线圈外径为re,将被测管道长度和直径放大至无限大,则可将金属管道表面视为平面,以管道几何中心O点为原点建立柱坐标系,如图1所示,空间任意一点(r,θ,z)处的涡流密度为Jz,工件表面涡流密度为Je(r=re)[3-5],其中r为任意一点到O点的距离,θ为该点与O点的连线与水平面的夹角,z为该点的高度[6]。

图1 涡流效应原理图

在空间任意一点(r,θ,z)处,涡流密度Jo径向分布计算公式如下:

(1)

式中:λ=r/re。当r=re时,涡流密度Jo达到最大值Je。在传感器线圈正下方,距线圈距离越远,涡流密度越小,且以指数级数速度衰减。在(re,θ,z)处,涡流密度Jzrex为:

Jzrex=Jee-λ1

(2)

式中:λ1=z/δ,δ为涡流的趋肤深度。

2 传感器计算模型

2.1 优化前模型分析

传统的脉冲涡流传感器采用多匝线圈,如图2所示,由于多匝线圈空间电磁场计算较为复杂,因此对模型进行简化,采用薄壁空心圆柱代替。本文借助有限元方法计算传感器垂直向下z=-50 mm处的磁场大小,仿真参数见表1。整个求解域为0.5 m×0.5 m×0.5 m的正方体,介质为空气,传感器位于空气域中心(x=0,y=0,z=0)处。对激发线圈、磁场分布平面和空气域进行网格精细划分,激发线圈网格尺寸为0.01 mm,空气域网格尺寸为0.03 mm,磁场分布平面网格尺寸为0.02 mm,仿真模型及网格划分如图3所示。仿真分析结果表明:磁感应强度最大值为1 725 μT,磁场分布于直径为200 mm的圆形区域,能量主要聚集在直径为60 mm圆形区域且梯度较小,磁场分布如图4所示。由此可以看出,传统脉冲涡流传感器对空间磁场没有聚焦能力,从而导致检测灵敏度较低。

表1 有限元模型仿真参数

图2 传统传感器实物图 图3 传感器仿真模型及网格划分

图4 磁感应强度分布情况

2.2 模型验证

为进一步验证仿真结果的准确性,本文根据仿真参数制作了多匝线圈,利用空间磁场计算公式(3)在MATLAB积分求解器中得出单线圈垂直向下z=0、-10、-20、-30、-50 mm处的磁感应强度,计算原理简图如图5所示,理论计算结果与模型计算值对比结果如图6所示。结果表明,模型计算结果与理论计算结果误差不超过5%,仿真方法可靠,可以代替理论计算方法。

图5 多匝线圈空间磁场计算原理简图

图6 理论计算结果与模型计算值对比

(3)

式中:Bk为传感器正下方任意一点的磁感应强度,B为磁感应强度,μ0为真空磁导率,N为线圈匝数,I为电流大小,r1为传感器外径,r0为传感器内径,hc为传感器厚度,y为Y坐标轴方向的值,x为X坐标轴方向的值。

3 优化后模型分析

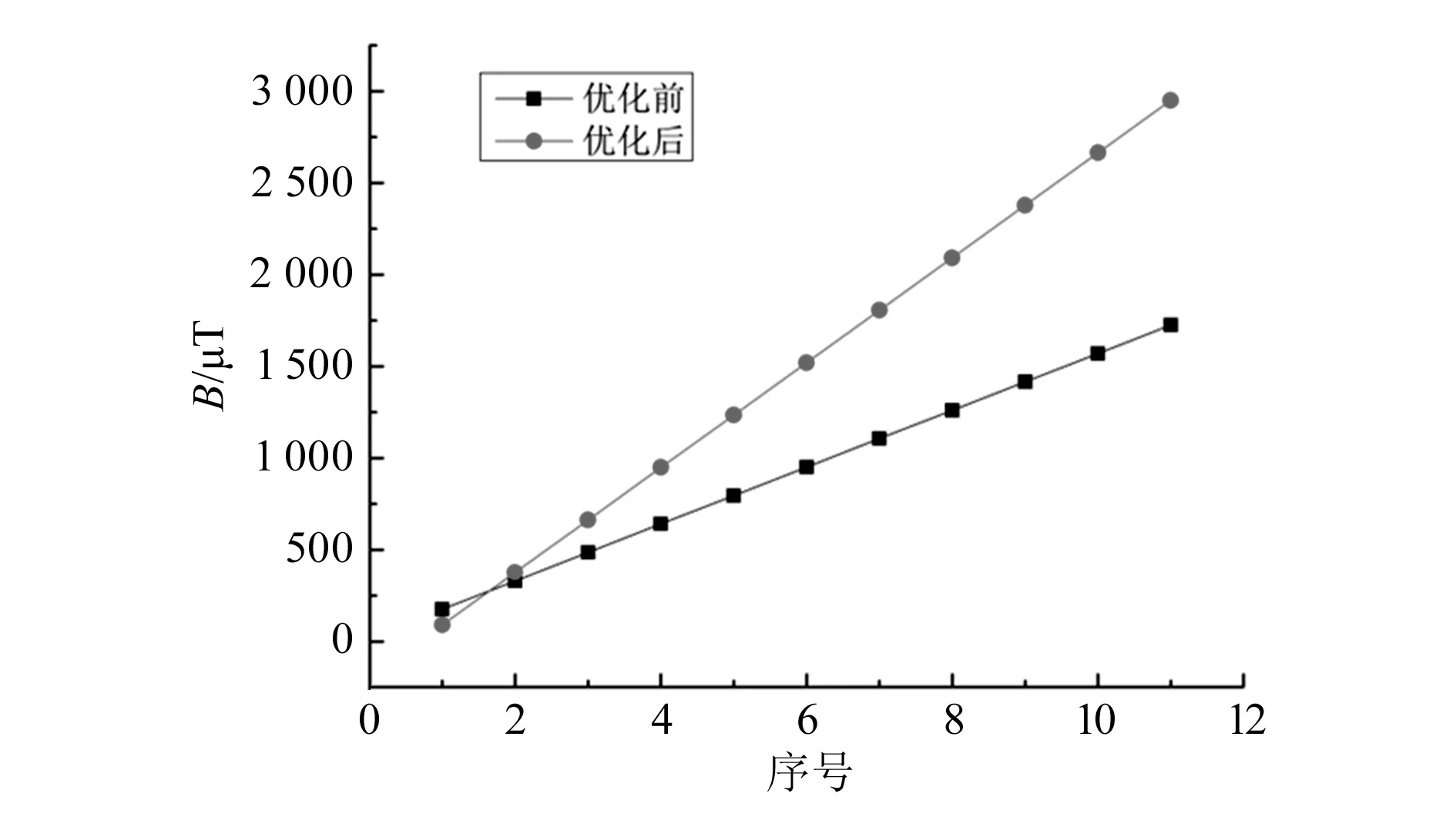

针对上述脉冲涡流传感器能量低和不聚焦等问题展开研究,依据电磁场为矢量场原理对传感器结构进行优化,采用改变外形结构和施加磁芯的方法实现[7-10]。改进后的传感器由锥型骨架、激发线圈及磁芯组成,传感器外形为锥型,上端直径为100 mm,下端直径为50 mm,高度为20 mm,在圆锥骨架中心安装直径为15 mm的铁芯,传感器外部缠绕直径为0.5 mm的漆包线,匝数为350。设置激励电流为1.5 A,整个求解域为0.5 m×0.5 m×0.5 m的正方体,介质为空气,传感器位于求解域中心(x=0,y=0,z=0)处。对激发线圈、磁场分布平面磁芯、求解域及圆锥骨架进行网格精细划分。其中激发线圈网格尺寸为0.01 mm,求解域网格尺寸为0.03 mm,磁芯网格尺寸为0.04 mm,磁场分布平面网格尺寸为0.02 mm,圆锥骨架采用自适应网格划分,仿真模型及网格划分如图7所示。计算传感器垂直向下z=-50 mm处的磁场分布情况,如图8所示,优化前、后磁场梯度对比如图9所示。

图7 优化后传感器模型及网格划分

图8 优化后传感器磁感应强度分布情况

图9 优化前后磁场梯度对比

分析结果表明:优化后传感器磁感应强度最大值为2 950 μT,磁场分布在直径为260 mm的区域,磁场能量聚焦在直径为25 mm圆形区域,相比传统传感器能量提高了71%,磁场聚焦范围缩小了58%,在磁场梯度对比图中也能明显看出优化后的磁场梯度较大。进一步证明此传感器结构优化方法可行,提高了检测灵敏度和准确性。

4 试验验证

根据脉冲涡流检测技术原理搭建试验台,如图10所示,验证优化后传感器的性能。采用GBH数据采集器分别给优化前、后两个传感器施加电流信号,参数为:I=2.5 A,f=1 Hz。在形成稳定的磁场后,采用磁电阻效应传感器(型号4008)测量空间磁场分布,该传感器对磁场梯度变化有较高的灵敏度,可以检测出非常微小的磁场变化,并且输出信号具有良好的温度稳定性。磁电阻效应传感器测量传感器正上方距离传感器z=100、200、300、400、500 mm 处的磁感应强度B,如图11所示,结果表明:优化后的传感器不仅磁感应强度大,且梯度大,对空间磁场具有良好的聚焦效果,满足使用要求。

图10 试验场布置

图11 优化前、后磁感应强度B对比

5 传感器空间磁场影响参数分析

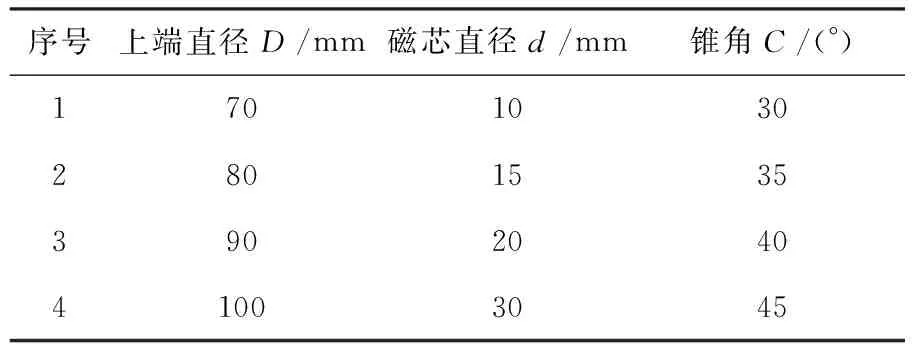

通过响应面法对优化后的传感器结构参数进行分析,得出影响传感器空间磁场分布的参数主要有传感器上端直径D、磁芯直径d及锥角C,如图12所示。为了讨论三者对磁场分布的影响规律,进行有限元参数化建模、分析。本文设计以下仿真试验参数,见表2,采用控制变量法得到单一参数与磁感应强度最大值的数学关系,为后续传感器参数优化提供参考[11-12]。

表2 传感器仿真试验参数

图12 传感器参数简图

5.1 上端直径D对磁感应强度影响分析

保持磁芯直径d=20 mm、锥角C=30°、电流I=600 A不变,传感器上端直径分别取70、80、90、100 mm建立有限元仿真模型,分析得到磁感应强度最大值B和磁场聚焦范围X的变化情况,如图13所示。结果表明:随着传感器上端直径增加,磁感应强度最大值也增加,满足三次多项式函数变化规律:

图13 上端直径D对磁感应强度影响

y=0.015 4x3-0.080 5x2+0.161 2x+3.3621

(4)

磁场聚焦范围满足直线函数变化规律:

y=0.133x+10.62

(5)

5.2 磁芯直径d对磁感应强度影响分析

保持上端直径D=100 mm、锥角C=30°、电流I=600 A不变,磁芯直径d分别取10、15、20、30 mm建立有限元仿真模型,分析得到磁感应强度最大值B和磁场聚焦范围X的变化情况,如图14所示。结果表明:磁感应强度最大值随着磁芯直径增大而增大,符合直线函数变化规律:

图14 磁芯直径d对磁感应强度影响拟合分析

y=0.033x+2.987 8

(6)

磁场聚焦范围先减小后增大,在磁芯直径d=20 mm附近存在最小值,符合二次多项式函数变化规律:

y=0.050 5x2-2.091 4x+47.091

(7)

5.3 锥角C对磁感应强度影响分析

保持传感器上端直径D=100 mm、磁芯直径d=20 mm、电流I=600 A不变,锥角C分别取30°、35°、40°、45°建立有限元仿真模型,得到磁感应强度最大值B和磁场聚焦范围X的变化情况,如图15所示。结果表明:磁感应强度最大值和聚焦范围都随着锥角的增大而减小,分别符合直线变化规律:

图15 锥角C对磁感应强度影响拟合分析

y=-0.014 1x+4.127 6

(8)

以及直线的函数变化规律:

y=-0.54x+40.5

(9)

在实际检测工作中,检测人员对传感器空间磁场分布的要求为磁感应强度高且聚焦范围小,目的在于提高脉冲涡流检测装置的灵敏度和缺陷定位的准确度。通过以上分析可知,如果要获得较大的磁感应强度,可增大传感器上端直径D和磁芯直径d,尽量减小锥角C;如果要获得较小的磁场聚焦范围,将磁芯直径d调整到20 mm左右,也可以缩小传感器上端直径D和增大锥角C。因此,根据上述参数变化规律,可以设计制造出适用于不同工况的传感器,从而拓展脉冲涡流检测技术的适用范围。

6 结论

本文针对脉冲涡流传感器结构进行优化设计,并通过搭建试验台采用磁电阻效应传感器对优化前、后的传感器空间磁场进行测量,结果表明:优化后的传感器在能量上提高了71%,磁场聚焦范围缩小了58%,且磁场梯度较大;优化后的传感器性能明显提升,满足使用要求。进一步对影响传感器性能指标的参数进行分析,得出了各参数对传感器性能影响的数学模型和变化规律。

脉冲涡流传感器要获得较大的磁感应强度和较小的磁场聚焦范围,应将上端直径D和磁芯直径d加大,锥角C减小;要获得较小的磁场聚焦范围,应将磁芯直径d调整到20 mm左右,缩小上端直径D和增大锥角C,合理设置以上参数得出最优的传感器模型,提高脉冲涡流检测的灵敏度和精确度。