基于ANSYS Workbench的助老起升装置动力学仿真研究

2023-09-19任昭

任 昭

(陕西国防工业职业技术学院智能制造学院,陕西 西安 710300)

据国家统计局数据,截至2021年底,我国60岁以上老人占全国人口的比例达18.7%,在卫生间摔倒的老年人占摔倒人数的比例为11%[1]。摔倒的主要原因是如厕后突然站起,双腿无法承受身体的质量。目前,国内外市场上已经有一些助老产品,但价格过于昂贵,且使用效果不佳。针对上述情况,本文基于虚拟样机技术设计了一款性价比较高的自动化助老起升装置,其核心是利用电动推杆带动四连杆机构实现起升板的起升,从而帮助使用者顺利起身。该装置工作过程中受力情况较为特殊,故利用有限元分析软件从静力学、动力学等角度对该装置进行受力分析,验证其可行性。

1 结构设计

1.1 设计要求

根据起升装置的使用对象和要求,在设计时:1)考虑到一般老年人的体重,最大起升载荷为100 kg,起升板起升的安全速度不大于72.8 mm/s[2],工作状态下结构的最大变形不超过0.3 mm,保证装置的整体刚度;2)遵循人体工学确定基本框架尺寸,设定合适的起升角度;3)在满足设计要求的情况下,严格控制成本,整体框架采用铝合金型材6063-T5,连杆机构采用45钢,连杆材料厚度为5 mm,起升板厚度为7 mm;4)装置收缩时起升板处于水平状态,板的前端由铝合金框架支撑。基于机械原理设计的起升装置的核心连杆机构如图1所示,当连杆DF带动连杆机构完成起升动作、起升板与水平面夹角θ为16°~20°时,可保证老年人起身时保持身体的平衡[3]。

图1 连杆机构简图

1.2 连杆机构参数确定

该装置的核心机构为F型连杆机构,其模型如图2所示。该F型连杆机构的整体自由度F=3n-2PL-PH=1,其中n为连杆数目,PL为低副数目,PH为高副数目。为保证该机构可以正常收缩与起升,应保证其设计参数准确无误。B点与C点固定于装置框架上,BC距离一定,为机架;AF=AF′,DF+40=DF′。如图2(a)所示,机构处于水平状态时,AF平行于BC,AB与竖直方向夹角为60°;如图2(b)所示,机构处于起升状态时,AF′与水平方向夹角为16°。利用传统的图解法确定各杆件长度,圆整后得到各杆件尺寸如下:AB=72 mm,BC=250 mm,CD=88 mm,DE=97 mm,AE=115 mm,EF=EF′=230 mm,DF=145 mm,DF′=185 mm。

图2 F型连杆机构模型

1.3 起升装置装配体尺寸确定

在完成核心机构的尺寸设计后,根据装置的使用环境及人体标准工位尺寸,确定该装置的其他构件及主体框架的尺寸,见表1。

表1 助老起升装置主要设计参数

根据各部分设计尺寸,采用经验设计法确定装置的主体框架结构,在充分满足设计要求的前提下,确定各构件之间的连接类型为螺栓连接,其相关连接元件的具体参数见表2。

表2 连接件参数

在Croe3.0中按照实际尺寸1∶1建模,所建立的助老起升装置三维模型如图3所示。经过测量,两种状态下模型的参数符合设计要求,最大起升角度可达16°,最大可伸缩长度为40 mm。

1—铝合金框架;2—连杆机构;3—起升板;4—电动推杆图3 助老起升装置三维实体模型

2 静力学分析

将图3所示的两种状态下的三维模型导入有限元分析软件ANSYS对其进行静力学分析,分析机构工作时在人体重力作用下的最大应力和最大变形。

2.1 材料参数设置

模型中的材料种类较多,主体框架为铝合金型材,材料为锌铝合金6063-T5,起升板和连杆材料为普通45钢,T型螺栓、六角螺栓及螺母材料均为8.8级的45钢镀锌,具体参数见表3。

表3 材料参数

2.2 接触设置

由于主要受力机构为F型连杆机构,因此省略直角连接件,重点考虑螺栓连接的设定:1)T型螺母与铝合金型材之间、螺栓杆部与连杆孔之间的接触类型均为bonded;2)螺母端面或螺栓头部端面与连杆及电动推杆间的接触类型为Frictional,摩擦系数为0.15;3)连杆与电动推杆、连杆与连杆之间的接触类型为Frictional,摩擦系数为0.2;4)起升板、连杆与铝合金型材之间的接触类型为Frictionless;5)螺栓预紧力均为200 N,起升板的最大受力为1 000 N,重力方向向下。

2.3 网格划分

随后进行网格划分,由于结构整体尺寸较大,因此需要将铝合金框架和起升机构分类型划分。铝合金框架采用Hex Dominant方法进行划分,外部采用六面体单元,内部采用四面体单元,网格基本尺寸为10 mm。起升机构采用自动划分法,连杆采用六面体单元,起升板、螺栓等采用四面体单元,网格基本尺寸为3 mm。水平状态下的网格节点总数为240 062个,单元103 975个;起升状态下的网格节点总数为287 282个,单元120 242个。划分好网格的模型如图4所示。

图4 两种状态网格划分模型

根据第四强度理论,分析结构的最大应力及最大变形。静力学分析结果如图5所示。

图5 静力学分析结果

由图5可知,在水平状态下整个装置承受1 000 N的人体重力作用,其最大等效应力为62.766 MPa,在AB段连杆处,远小于材料的屈服强度,符合要求;最大位移为0.246 6 mm,在起升板中后端处,可以满足工作要求。在起升状态下最大等效应力为84.44 MPa,在电动推杆与起升板的连接处,最大位移为0.267 0 mm,在起升板后端中部,均符合工作要求。

3 瞬态动力学分析

3.1 建立动力学模型

装置在起升过程中受到的人体重力作用不断变化,为探究整体结构在此过程中的结构受力情况,利用ANSYS中的基于隐式算法的Transient Structural模块来获得装置在运动过程中的应力和位移的变化情况。建立瞬态动力学基本方程[4]如下:

(1)

电动推杆的运行速度为10 mm/s,总行程为40 mm,起升板与水平面的夹角在4 s时可达到16°,由此确定起升板运动过程中的载荷函数为:

F(t)=1 000 cos(4t)

(2)

3.2 设定连接状态

由于整个装置运动副类型众多,因此必须详细定义其中各部件之间的运动副类型。具体设置见表4。

表4 主要连接状态设置

3.3 结果分析

对装置进行动力学分析,得到装置在动态载荷下0—4 s时的最大应力变化及4 s时的等效应力、等效应变云图,如图6~图8所示。

图6 最大应力变化

图7 等效应力云图

图8 等效应变云图

由图6、7可以看出,在0—0.5 s阶段,应力变化显著,最大等效应力为198.16 MPa,在CE连杆中部开孔处,出现了应力集中现象;在1—2 s阶段,压力变化趋于平缓;2—4 s阶段,机构的最大等效应力逐渐减小,最终为185.24 MPa。考虑到安全系数,需要对整个装置进行安全评估[5]。安全裕度MS计算公式为:

(3)

式中:[ε]为最大等效应力,σ为屈服强度,κ为安全系数。κ为1.3时,计算得到的安全裕度MS为0.35,满足强度要求。由图8可以看出,最大等效应变为0.001 115 7,在CE杆中部开孔处,其变形程度较小,刚度符合要求。

4 刚体动力学分析

利用ANSYS Workbench 中内含的刚体动力学模块Rigid Dynamics对机构的运动情况进行分析,通过分析机构动态载荷下的运动参数验证机构的运动可靠性。在完成连接、载荷、边界条件的设置后,求解机构中起升板的速度、加速度参数,其曲线如图9、图10所示。

图9 起升板速度曲线图

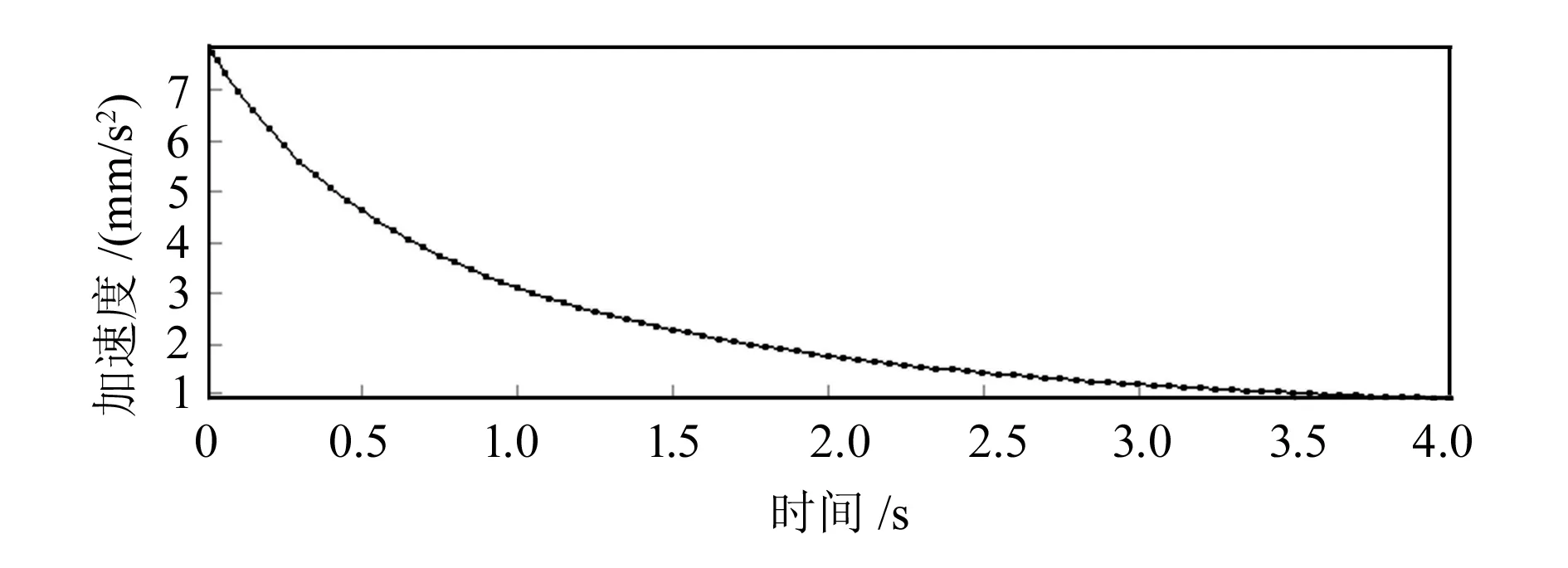

图10 起升板加速度曲线图

由图9、10可知,当电动推杆以10 mm/s的速度匀速伸长时,起升板在连杆机构的带动下作变减速运动,速度由22.173 mm/s递减为12.561 mm/s,加速度由7.834 70 mm/s2递减为0.928 96 mm/s2,其速度变化在老年人可接受范围之内[6],说明在动载荷下整个机构的冲击性较小,同时反映了该连杆机构具备较好的急回特性[7]。

根据数字化设计及分析结果,在实验室内完成物理样机的制造,如图11所示。

利用浙江天煌科技实业有限公司的平面机构创意组合及参数可视化分析实训台对物理样机进行参数测试,物理样机的位移和加速度变化与虚拟样机仿真结果一致,进一步表明该装置能够完成预定设计目标,达到人体工程学要求的助力起升标准。

5 结论

本文基于Croe与ANSYS Workbench完成某新型助老机械装置的设计,并对装置进行静力学和动力学仿真,得到如下结论:

1)该助老起升机械装置结构设计合理。

2)额定载荷为1 000 N时,水平状态下虚拟样机的最大应力和最大位移符合工作要求。

3)额定载荷为1 000 N时,起升状态下虚拟样机的最大应力和最大位移符合工作要求。

4)虚拟样机工作过程中,在变化的载荷下,最大等效应力、应力变化值以及最大等效应变均符合工作要求。

5)经试验,物理样机在起升过程中承受动载荷情况下整个机构的冲击性较低,速度变化在可接受范围之内,能满足实际工况需求。