深部破碎矿体分段空场嗣后充填法采场结构参数优化

2023-09-19刘鹏鹏王贻明周科礼熊国雄石大庆

刘鹏鹏 王贻明 周科礼 熊国雄 石大庆

(1.北京科技大学土木与资源工程学院,北京 100083;2.大冶有色金属集团控股有限公司,湖北 黄石 435005)

随着金属矿山的机械化水平逐步提高以及开采深度逐渐加深,矿山开采面临着许多全新挑战。比如:原来设计的采场结构参数无法匹配当下的机械化水平;深部矿体开采时所受到的地应力增大、赋存的工程地质条件复杂;深部矿体形状与早期勘探的结果相比变化较大等。这都会大大制约矿山进入深部的开采效率,矿山往往需要根据自身条件,推动深部开采的技改工程。其中最核心的问题之一是深部采场的结构参数[1]。针对深部矿岩特征对采场结构参数进行合理优化是深部技改工程的关键技术问题。

针对该问题,姜伟明、朱训国、苏龙等[2-4]通过现场岩体条件对岩体质量等级采用单一评价方式或模型进行了讨论,评价岩体的质量等级;郭进平、胡高建、李胜辉等[5-7]利用Mathews 稳定图表法,针对浅部矿体采场结构参数进行了优化设计;李闯、徐永文、周亚博、路燕泽等[8-11]采用Flac3D 数值模拟软件对薄矿体采场结构参数进行了优化研究,确定了采场结构参数的合理性。本文主要研究背景为铜绿山铜铁矿深部矿体,其平均厚度为30 m,为厚矿体,在评价岩体质量时采用了两种评价方法。

铜绿山铜铁矿地表标高+80 m,已开采至-605 m中段水平,开拓水平达到-800 m 左右,整体回采深度已达到900 m 左右。随着开采深度的增加,岩性与工程地质条件变化大,采场应力赋存条件复杂,破碎带多,矿山迫切需要提高采矿效率与生产能力,原有采场结构参数设计难以满足深部后期工程的需求,亟需进行优化。基于此,本研究采用理论分析、现场测试、数值模拟研究相结合的方法,基于现场取样开展岩石力学实验与工程地质调查,对深部岩体质量进行分级评价,在此基础上,采用Mathews 稳定图法与Flac3D数值模拟,从解析解和数值解相结合验证优化采场结构参数,研究可为深部矿体高效开采提供理论依据和工程借鉴。

1 岩体质量分级评价

岩体质量分级主要针对铜绿山铜铁矿深部矿岩特征开展定性和定量评价,深部矿岩类型包括铜铁矿、矽卡岩和大理岩,这3 种岩体涵盖了深部绝大多数矿岩类型。

1.1 岩石力学参数研究

根据对深部矿体进行钻芯取样,开展岩石力学基础实验,具体工作如下:在井下-545 m 中段与-605 m 中段不同地点取得铜铁矿石、上盘大理岩与下盘矽卡岩岩样,加工成φ50 mm×100 mm 的标准岩石试件,利用MTS 岩石力学试验机等开展单轴压缩、三轴压缩、巴西劈裂等实验,测试的力学参数包括:岩体的密度、单轴抗压强度、弹性模量、泊松比、单轴抗拉强度、单轴抗剪强度(内聚力和内摩擦角)等。岩石力学实验的具体过程依据标准DZ/T 0276.4—2015 进行,如图1。表1 为测试后得到的不同岩性的力学参数结果。

图1 单轴抗压强度实验Fig.1 Uniaxial compressive strength test

表1 不同岩性岩石力学参数测试结果Table 1 Test results of mechanical parameters of rocks with different lithologies

1.2 节理裂隙参数研究

采用详细线法对深部岩体的节理裂隙展开调查。具体在-545 m 中段、-605 m 中段、-665 m 中段、-725 m 中段选取结构面发育状况较好的地点对不同岩性岩体进行工程地质调查,内容包括:结构面的倾向、倾角、节理密度、节理间距等,表2 为调查得到的节理裂隙参数结果。

表2 节理裂隙参数调查统计结果Table 2 Statistical results of investigation of nodal fracture parameters

1.3 岩体质量分级评价结果

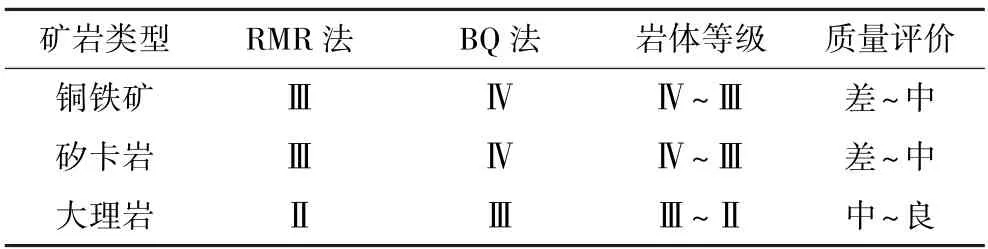

根据实验获得的不同岩石力学参数与节理裂隙参数,采用RMR 法和BQ 法对铜绿山矿矿岩进行岩体质量分级,最终铜铁矿为Ⅳ~Ⅲ级岩体,岩体质量为差~中,属于坚硬岩体且岩体较为完整;矽卡岩为Ⅳ~Ⅲ级岩体,岩体质量为差~中,属于坚硬岩体且岩体较为破碎;大理岩为Ⅲ~Ⅱ级岩体,岩体质量为中~良,属于坚硬岩体且岩体较为破碎。表3 为不同岩体质量评价等级结果。

表3 不同岩体质量评价等级Table 3 Different rock quality assessment levels

RMR 法和BQ 法在对岩体质量进行评价时,充分考虑了岩体结构面的发育状况,采用这2 种方法对铜绿山铜铁矿深部岩体进行质量评价,结果更加接近工程实际。

2 采场结构参数优化

Mathews 稳定图方法用于空场法采矿设计,是一种关于岩体质量、开采深度、采场尺寸和稳定性间的一种经验关系。铜绿山铜铁矿深部采用的采矿方法70%以上均为分段空场嗣后充填法,因此结合深部矿岩特性[12-14],可以采用Mathews 稳定图方法对采场结构参数进行合理验算。

2.1 Mathews 稳定图法参数介绍

应用Mathews 稳定图方法需要计算2 个参数:形状因子和稳定性系数。

(1)稳定性系数N。描述采场条件的稳定性系数N定义为

式中,Q'为修正的Q系统分级值;A为岩石强度因子;B为节理方向调整参数;C为重力调整因子。具体计算如下:

① 按照Mathews 稳定图方法的要求对Q值进行修正,将地应力影响因素SRF设为1,地下水的影响因素Jw=1,最终得到Q'(修正后的Q值)。

② 岩石强度因子:

式中,σc为完整岩石单轴抗压强度,MPa;σi为平行于暴露面方向的采矿诱导应力,MPa。σc的值可通过室内岩石力学实验测得,σi值可利用数值分析技术求出。当数值分析得出的σi为拉应力时,取A值为1。

③ 节理方向调整参数B=0.2 ~1。为了保证采场的安全,取节理对采场最不利的条件下进行考虑,因此,取B=0.2 来进行计算。

④ 重力调整因子C=8-6cosα,α为暴露面与水平面的夹角。

(2)形状因子S。形状因子S定义为

式中,L为采场宽度,m;L1为采场长度,m。当暴露面长宽之比>4 ∶1 时,此时的形状因子基本保持不变,即此时暴露面的稳定性主要受暴露面宽度的影响。

2.2 采场结构参数计算

根据现场调查结果并结合铜绿山矿相关地质资料与分段空场嗣后充填法设计资料,确定铜绿山矿深部矿体平均倾角为45°,矿房平均厚度为30 m,矿块垂直矿体走向布置。

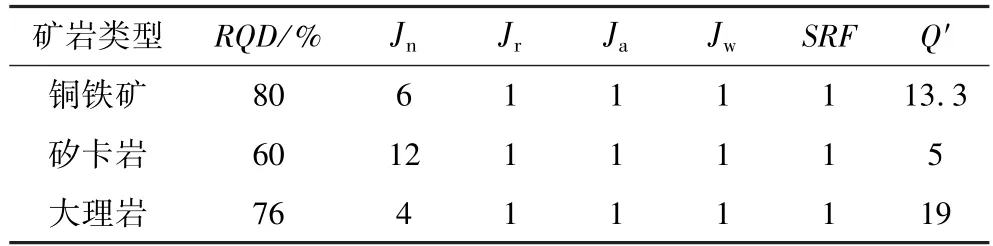

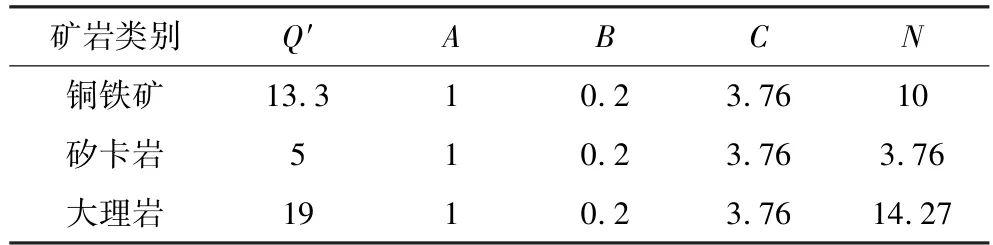

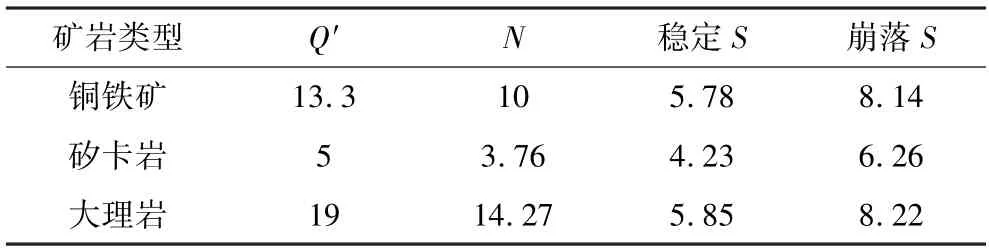

按照Q系统分级修正后,得到Q'值见表4。其中,RQD为岩体质量指标,Jn为节理组数;Jr为节理粗糙度;Ja为节理蚀变、充填机胶结程度;Jw为节理裂隙水折减系数;SRF为应力折减系数。

表4 修正后的Q 值(Q'值)Table 4 Corrected Q value (Q'value)

按照式(1)计算岩体稳定性系数N,结果见表5。

表5 稳定性系数N 值Table 5 Stability coefficient N value

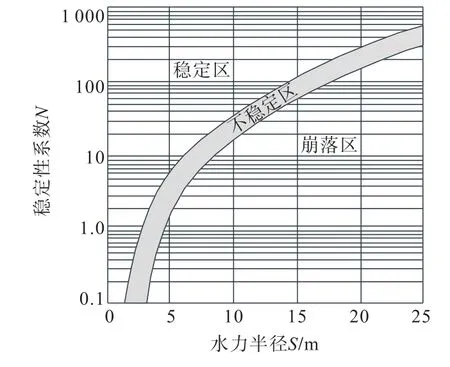

Mathews 稳定图方法的设计过程以2 个因子—稳定性系数N和形状因子(或水力半径)S的计算为基础,然后将这2 个因子绘制在划分为预测稳定区、潜在不稳定区和崩落区的图上。稳定性系数代表岩体在给定应力条件下维持稳定的能力,形状因子或水力半径S则反映了采空区尺寸和形状。图2 为稳定性系数N与水力半径S相关关系的Mathews 图。根据Mathews 稳定图结合不同矿岩类型修正的Q'值与稳定性系数N值确定了形状因子S值,见表6。

图2 稳定性系数N 与水力半径S 相关关系的Mathews 图Fig.2 Mathews plot of the correlation between stability coefficient N and hydraulic radius S

表6 形状因子S 值Table 6 Shape factor S value

任何井下的暴露面均可认为是由两个方向的跨度组成,即认为是一个长方形。由于矿块沿走向布置,故矿体平均厚度即为矿块长度。根据式(3)结合形状因子S值,确定采场结构参数。

矿体平均厚度为30 m,根据铜绿山矿分段空场嗣后充填法可知,采场垂直走向布置。若仅考虑采场顶板跨度,在矿体中布置采场,当其岩体无支护时,采场顶板跨度需要限制在18.81 m 之内,此时允许暴露面积为564.21 m2;当其岩体被支护时,采场顶板跨度需要限制在35.6 m 之内,此时允许暴露面积为1 067.93 m2。

但考虑到矿体平均倾角为45°时,还要考虑采场上盘围岩的稳定性。根据表6 可知,无论是无支护情况或者支护情况下,3 种岩性的形状因子S大小关系均为:大理岩>铜铁矿>矽卡岩。因此只需考虑矽卡岩为采场上盘时采场的稳定性是否满足要求。而当矽卡岩为采场上盘围岩,当其岩体无支护时,采场上盘围岩跨度需要限制在12.01 m 之内,此时允许暴露面积为360.3 m2;当其岩体被支护时,采场上盘围岩跨度需要限制在21.49 m 之内,此时允许暴露面积为644.62 m2。

3 基于数值模拟的采场结构参数优化研究

利用Flac3D 对分段空场嗣后充填采矿法进行模拟优化,主要针对无支护采场,分析采场稳定性,优化采场结构参数。

铜绿山铜铁矿的分段空场嗣后充填采矿法,采准切割布置如图3 所示。中段开采划分为4 个分段,分段高度12 m,回采顺序为从下至上,矿体回采一般划分矿块(即矿房和矿柱),矿块一般采用“隔一采一”,每分段最多同时回采2 个矿房。矿房和矿柱长度为矿体平均厚度30 m,宽度为10 m。

图3 分段空场嗣后充填采矿法示意(单位:m)Fig.3 Schematic of sublevel open stope with subsequent filling method

3.1 数值模拟方案介绍

目前铜绿山铜铁矿主要开采中段为-545 m 中段以及-605 m 中段,因此本次模拟对象选择为-545 m中段矿块回采。本次模拟主要从模拟各中段盘区出矿完成及充填后位移、应力及塑性区的变化。每个开挖步骤客观地反映了矿体逐步开采过程中,围岩应力叠加、岩体变形延续与破坏逐渐发展的力学进程和效果。

本次模拟主要研究采场宽度对于采场稳定性的影响,根据Mathews 图法确定的采场宽度范围,综合考虑了顶板与上盘围岩稳定性,设计模拟采场宽度分别为15、12、10 m。其中采场宽度10 m 为目前矿山生产正在使用的采场结构参数。采场长度为矿体平均厚度30 m,分段高度12 m。

深部岩体都属于弹塑性材料,所以这里采用Mohr-Coulomb 模型。

3.2 数值模拟参数确定

根据岩石力学物理实验所得的力学参数,采用Hoek-Brown 法[15-16]对实验参数进行参数折减,使实验所得力学参数更加接近实际的矿岩力学参数,而后对数值模拟模型进行参数赋值。充填体力学参数根据现场试验得出。所有数值模拟力学参数见表7。

表7 折减后的矿岩和充填体物理力学参数值Table 7 Discounted values of physical and mechanicalparameters of ore rocks and fillings

3.3 模型边界条件和基本假设

(1)对矿岩性质的假设。获得折减后的岩体参数后就可以假设矿体为各向同性、均质且符合摩尔-库仑弹塑性模型的介质,其自重应力场如下:

式中,σv为自重应力,MPa;σh为自重应力的水平分量,MPa;v为上覆岩层泊松比;γ为岩体的容重,g/cm3;H为距离地表的深度,m。

(2)对计算模型的假设。地下开采过程中各阶段巷道、斜井、联络道等工程对矿体开采的稳定性有一定的影响,但对矿山整体来说影响不大。从宏观上看,对采空区的稳定性影响很小,故在建模及数值模拟分析过程中,可以相应忽略其对工程的影响。

(3)矿房结构的简化。为模拟方便,已较大程度模拟矿体形态,同时对尖锐、零散区域进行了简化。

3.4 模型介绍及模拟分析

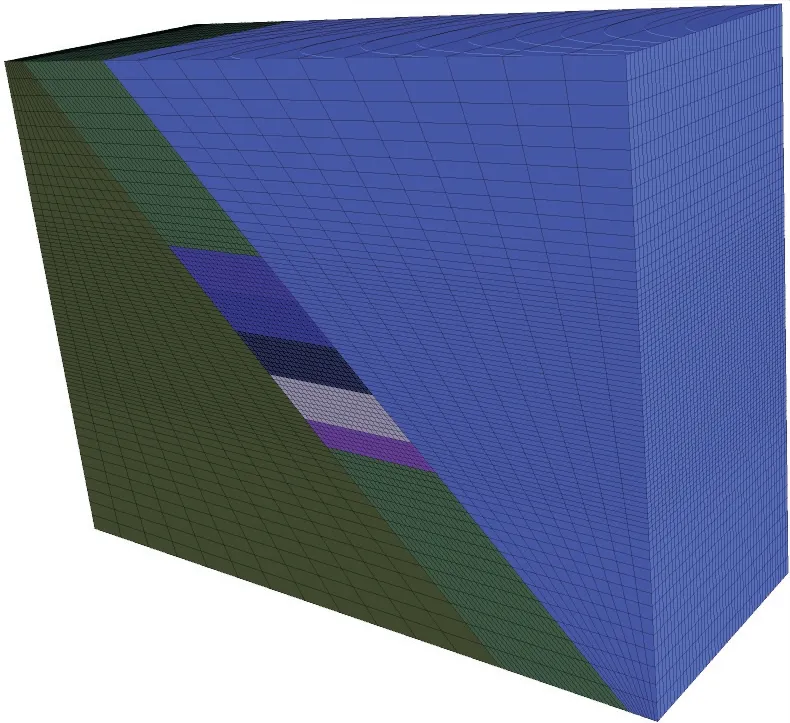

本次模拟重点为矿体开采及充填,矿体沿走向为模型Y方向。如图4 为建立的铜绿山矿部分中段矿体的三维数值计算模型,模型尺寸为240 m×120 m×180 m(长×宽×高),网格共计146 520 格,节点数量为155 250。模型顶部施加的荷载22.8 MPa,为模拟上部565 m 深覆岩体的自重荷载。

图4 数值模拟Flac3D 模型Fig.4 Flac3D model numerical simulation

3.4.1 矿房开挖应力分析

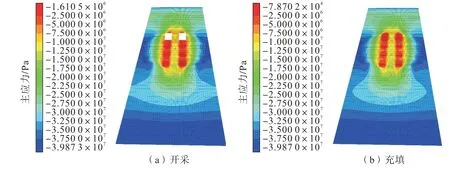

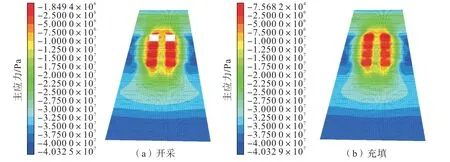

如图5~图7 为-545 m 中段四分段2 个矿房采场取不同采场宽度的开采及充填后应力变化云图,空区开采后相同高度相邻区域矿岩应力变化相似,分别通过平行于矿体倾角方向进行切片分析及对矿体剖面切片,分析讨论了空区周边应力变化。

图5 矿房宽度10 m 开采与充填最小主应力云图Fig.5 Minimal principal stress cloud map for excavation and filling of 10 m width of mine room

图6 矿房宽度12 m 开采与充填最小主应力云图Fig.6 Minimal principal stress cloud map for excavation and filling of 12 m width of mine room

图7 矿房宽度15 m 开采与充填最小主应力云图Fig.7 Minimal principal stress cloud map for excavation and filling of 15 m width of mine room

从一分段至四分段,在每分段2 个矿房同时回采过程中,矿房宽度分别为10、12、15 m 时 ,四周应力集中主要在顶板和侧帮,顶板所受到的应力值均小于5 MPa,侧帮所受到的应力值均小于2.5 MPa,均在岩体承受范围内。并且在经过充填后,采场四周的应力集中均得到了改善。

但由于回采方式采用“隔一采一”,必须考虑矿柱受力情况,为后期矿柱回采打好基础。根据不同宽度矿房回采和充填时,两矿房之间矿柱所受最大应力,获得关于矿柱承受最大应力与矿房宽度曲线图,如图8 所示。

图8 矿柱承受最大应力与矿房宽度曲线Fig.8 Curves of the maximum stress on the pillar versus the width of the mine room

根据图8 可知,矿房宽度越大,两矿房之间矿柱所受应力也逐渐增大,但应力值均在15 MPa 以内。并且通过充填后,矿柱所承受最大应力均有1 ~3 MPa 的降低。

3.4.2 矿房开挖位移分析

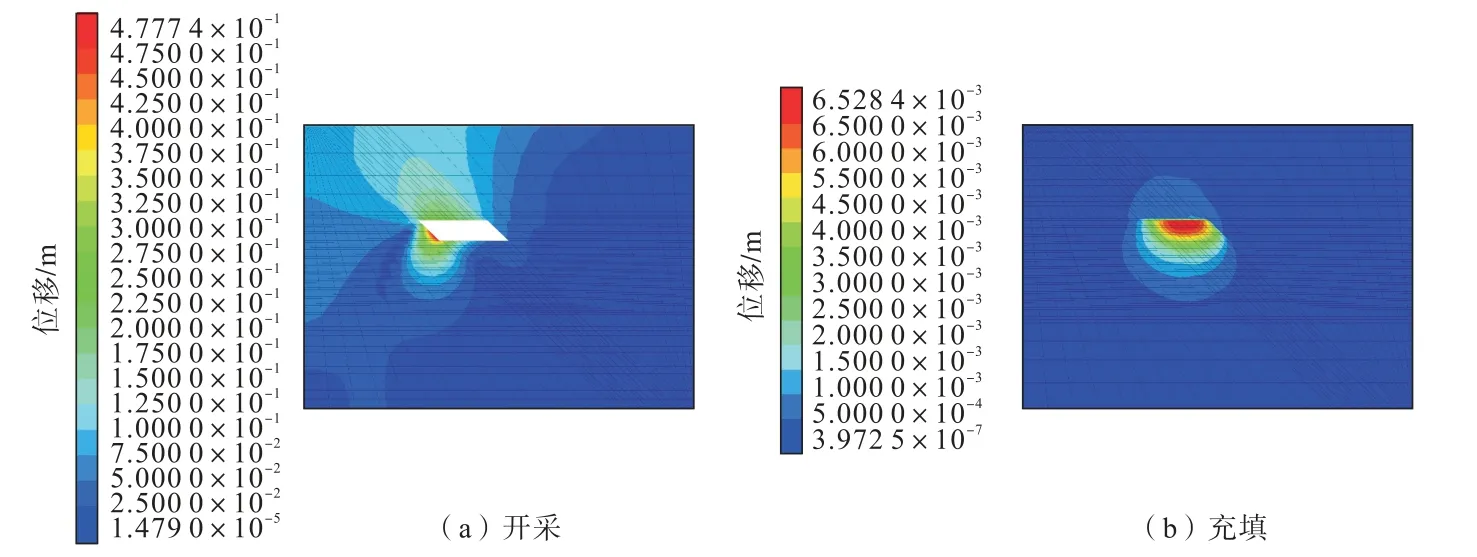

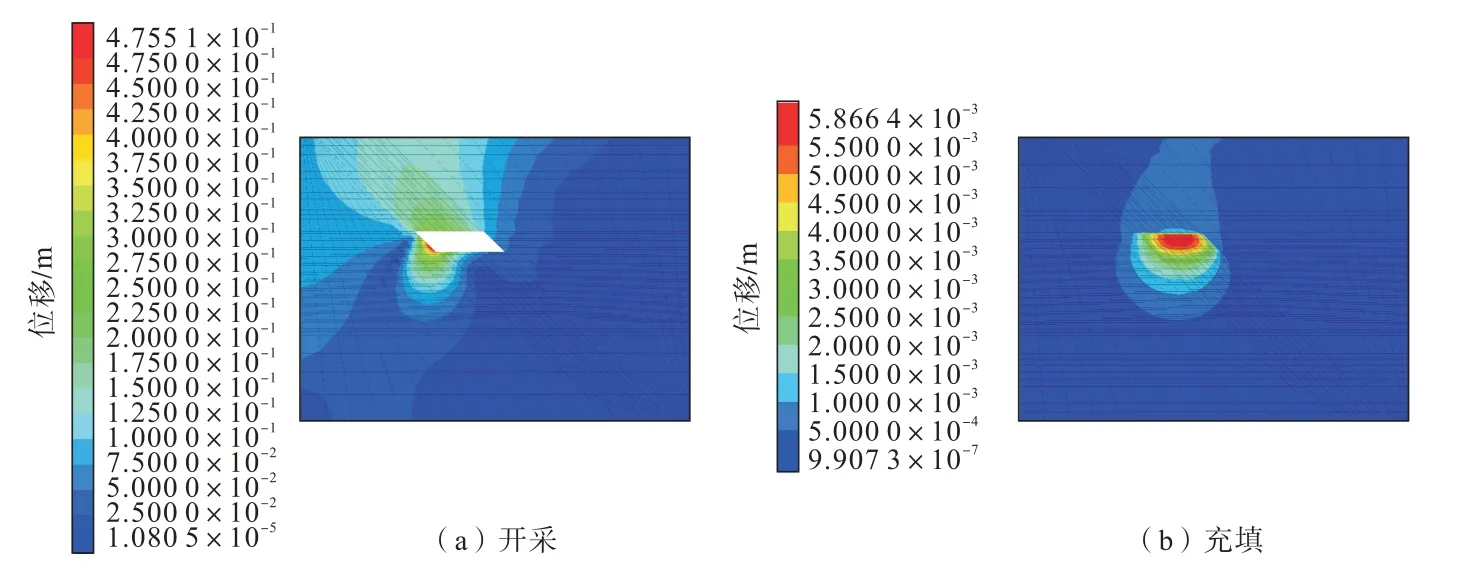

由于当前模拟矿体开采,采空区暴露面积较大,在不同分段中,皆出现了较大的位移,为准确反映空区周边矿岩位移变化,通过垂直走向方向剖面图综合分析,-545 m 中段四分段矿体开采及空区充填位移变化如图9~图11 所示。

图9 矿房宽度10 m 开采与充填位移云图Fig.9 Displacement cloud map of mining and filling with 10 m width of mine room

图10 矿房宽度12 m 开采与充填位移云图Fig.10 Displacement cloud map of mining and filling with 12 m width of mine room

图11 矿房宽度15 m 开采与充填位移云图Fig.11 Displacement cloud map of mining and filling with 15 m width of mine room

在模拟3 种矿房宽度回采时,从一分段至四分段,空区顶板区域出现了较大的位移,靠近空区顶板中心位置矿岩下沉量较小,靠近下盘位置的底板出现底鼓以及巷道壁出现片帮较大,受空区暴露面较大的影响。

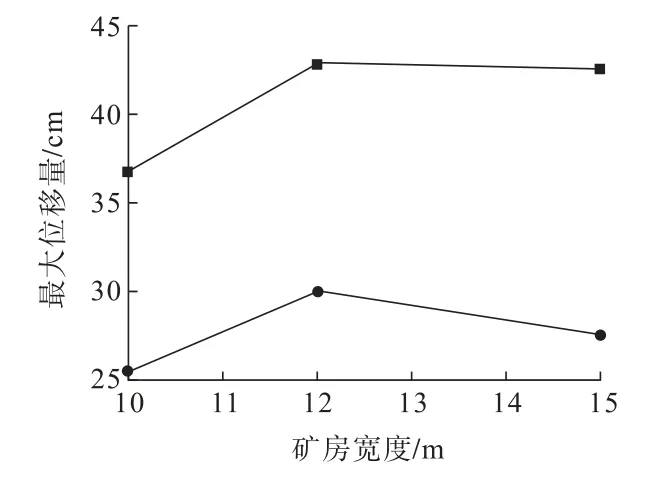

不同矿房宽度模拟回采时,矿房宽度与顶板、下盘底板的形变位移关系如图12 所示。矿房宽度为12 m 时,顶板、下盘底板的形变位移最大,但3 种矿房宽度下的形变位移量相差不到10 cm。

图12 矿房最大位移与矿房宽度曲线Fig.12 Curves of the maximum displacement of the mine room versus the width of the mine room

根据位移云图可知,对空区采取充填措施后,充填体及周边均出现了较小的下沉,下沉量普遍小于1 cm,说明对该矿房采场采空区采取充填措施效果显著。

4 结 论

(1)根据在铜绿山铜铁矿井下现场取样实验与现场工程地质调查,通过RMR 法与BQ 法进行岩体分级,确定铜铁矿为Ⅳ~Ⅲ级岩体,属于坚硬岩体且岩体较为破碎;矽卡岩为Ⅳ~Ⅲ级岩体,属于坚硬岩体且岩体较为破碎;大理岩为Ⅲ~Ⅱ级岩体,属于坚硬岩体且岩体较为完整。

(2)根据Mathews 稳定图结合不同矿岩类型修正的Q'值与稳定性系数N值确定了形状因子S值,确定了铜绿山铜铁矿分段空场嗣后充填法深部采场宽度。为保证顶板稳定性,在无支护条件下采场宽度需小于18.81 m;在支护条件下采场宽度需小于35.6 m。为保证上盘稳定性,在无支护条件下采场宽度需小于12.01 m;在支护条件下采场宽度需小于21.49 m。

(3)采用Flac3D 对铜绿山矿-545 m 中段的2 个矿房采场,进行回采模拟。综合考虑顶板与上盘围岩稳定性,设计模拟采场宽度分别为10、12、15 m。在采用3 种采场宽度回采时,矿柱所承受最大应力均在岩体承受范围之内;顶板、下盘底板的形变位移相差均在10 cm 左右。而且矿房充填后,矿柱所承受的应力与顶板、下盘底板的形变位移均有良好的改善。在这种条件下,若采用 15 m 采场宽度可以避免更多采切工程,提高矿山回采效率,并且采场稳定性相比采用10 m 或12 m 采场宽度也仅有少量降低。所以最终推荐采场宽度为15 m。