芳纶平纹机织/非织造混杂结构复合材料低速冲击性能的有限元分析

2023-09-18伍悦玥

伍悦玥 吴 铠 王 萍 张 岩

苏州大学 纺织与服装工程学院,江苏 苏州 215000

纺织复合材料因其轻质、高强等特点[1],正逐步代替金属等硬质材料,被广泛运用于军工[2-3]、车辆[4-5]、航空航天[6-7]等领域。提高复合材料的抗低速冲击性能有利于延长复合材料的使用寿命,扩大其应用领域。芳纶作为典型的高性能纤维,具有强度和模量高、抗冲击性能优异、密度较小等特点,常用作抗冲击防护领域的增强材料[8-10]。

研究表明,纺织结构复合材料的抗冲击性能受纤维品种、织物结构、复合方式等因素的影响[11-12]。其中,纤维原料或织物结构的混杂可以发挥不同材料或结构的优势,显著提升纺织结构复合材料的抗冲击性能[13-14]。孙颖等[15]制备了不同混杂结构的碳-芳纶二维编织复合材料,分析混杂结构的冲击载荷、冲击吸收能量以及损伤形貌等特性,探究不同混杂结构对落锤抗冲击性能的影响。结果表明,芳纶/高强聚乙烯纤维混杂复合材料层板载荷峰值均大于2种单一纤维复合材料层板,且试样前后面均为芳纶的层间混杂层板的冲击载荷峰值最大。Karamooz等[16]利用Kevlar机织物和玄武岩机织物,设计制作了6种不同的堆叠结构,并探讨了不同混杂结构对试样抗低速冲击性能的影响。结果表明,Kevlar机织物和玄武岩机织物交替堆叠时,试样具有较好的抗低速冲击性能。常见的机织物组织结构有平纹、斜纹和缎纹。3种组织结构中,平纹织物因交织频率最高,其整体性与韧性最好。而非织造布相对其他类型的织物而言制作成本较低且工艺流程短。可以将平纹机织物与非织造布两种织物结构混杂,以结合这两种结构的优势。基于目前的研究进展,本文主要探究芳纶平纹机织物与芳纶非织造布混杂结构复合材料在低速冲击条件下的力学响应及失效机制。

目前已有的复合材料力学性能研究主要是通过大量试验进行影响规律方面的探索,不仅耗时费力,而且具有一定的局限性。有限元分析方法是分析材料力学响应特征的有效手段之一[17-18]。Stephen等[19]采用有限元分析和人工神经网络相结合的方法,预测了增强聚合物复合材料的抗冲击性能。结果表明,含较多Kevlar层的复合材料层合板表现出更好的抗冲击性能,且神经网络预测结果与有限元分析结果吻合较好。本文通过观察固化后纱线的真实截面形状,建立能够真实反映平纹预制件细观结构的模型。为简化模型并减少运算成本,对非织造布层进行均质化处理。本文建立的混杂结构复合材料模型可用于预测材料损坏的类型和形态,对缩短试验周期和探索复合材料损伤失效机制具有重要意义。

1 试验

1.1 材料与仪器

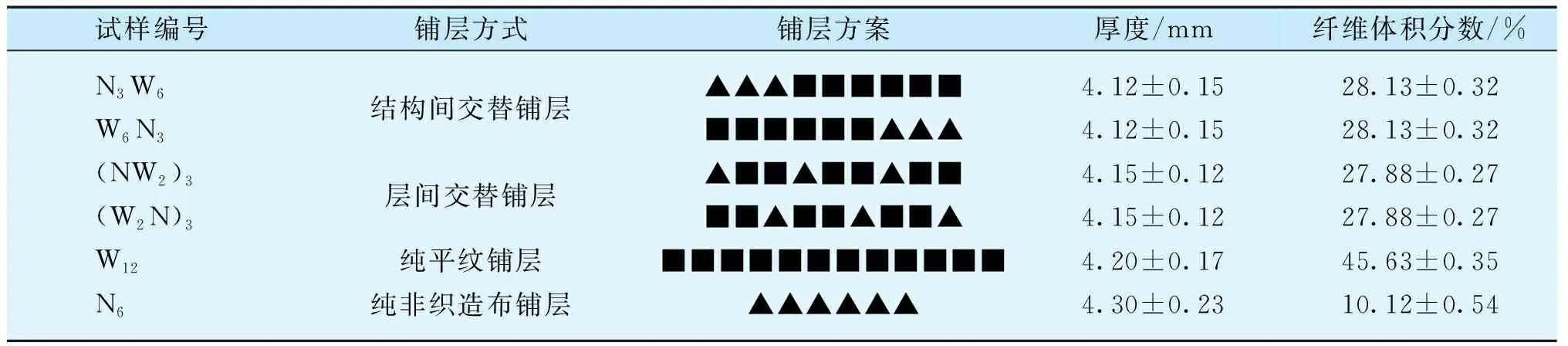

试验用芳纶平纹机织物由线密度为166.67 tex的Kevlar29长丝织造而成,织物面密度为200 g/m2,厚度为0.4 mm;非织造布由Kevlar29短纤维经针刺工艺制成,面密度为100 g/m2,厚度为0.8 mm。采用真空树脂辅助成型工艺制备出6种不同铺层顺序的芳纶平纹机织物/芳纶非织造布混杂结构复合材料。复合材料铺层方案如表1所示,其中,▲表示芳纶非织造布,■表示芳纶平纹机织物。

表1 复合材料铺层方案Tab.1 Layering modes of composite materials

使用Instron CEAST 9650型低速冲击试验机,根据ASTM D 7136标准进行低速冲击试验。试样尺寸为150 mm×100 mm,对不同铺层方式的复合材料试样分别施加3种冲击能量(5、10和15 J)进行低速冲击试验,每个试样重复测试5次。

本文采用工程软件CATIA建立复合材料模型,采用ABAQUS软件进行有限元模拟。

1.2 几何模型建立

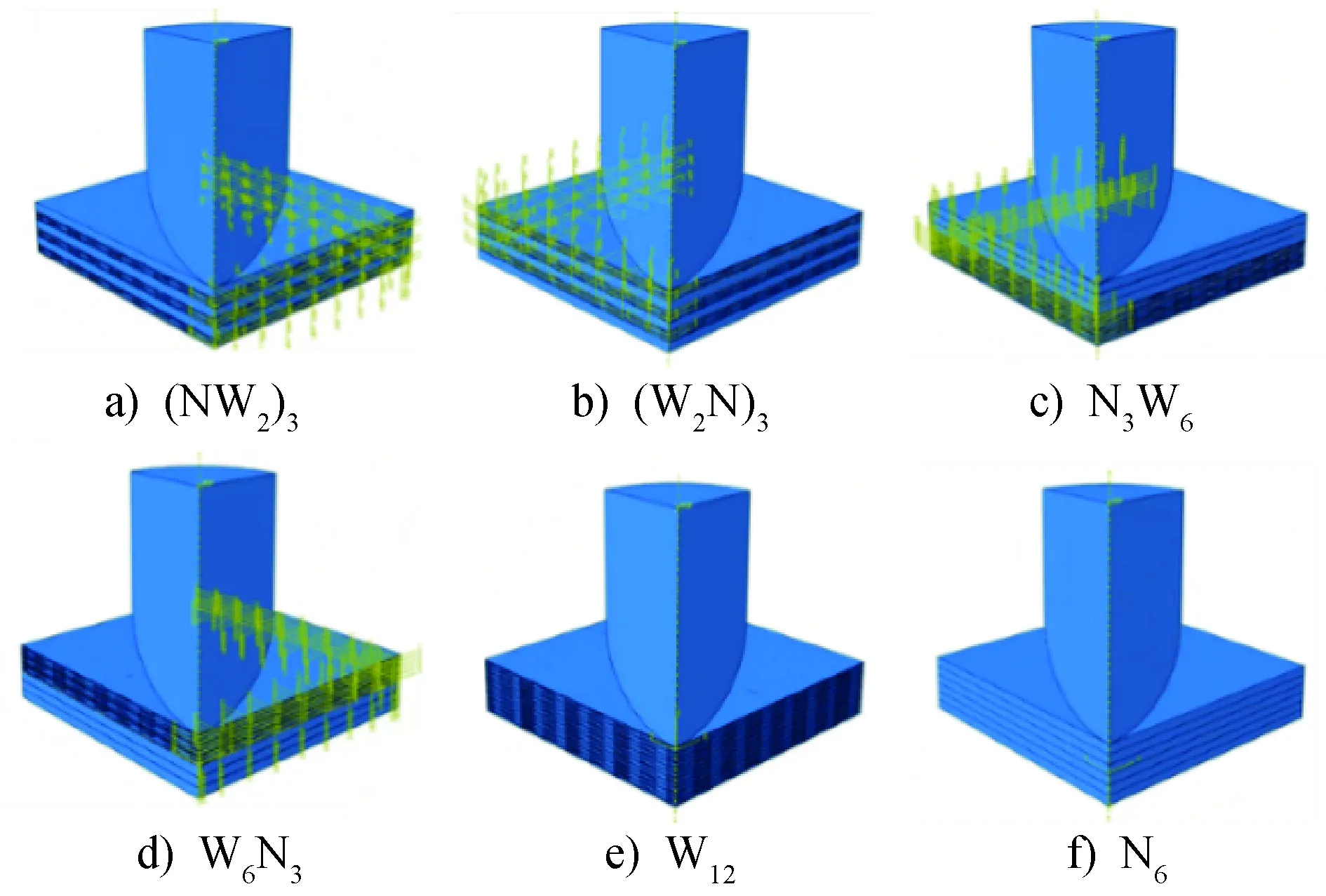

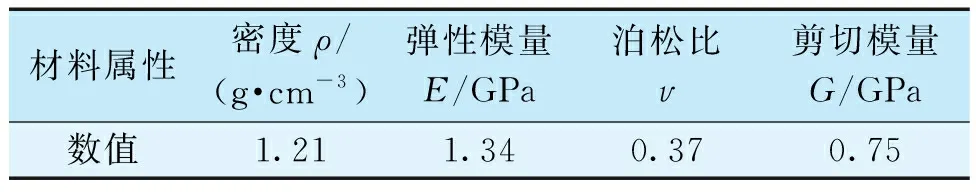

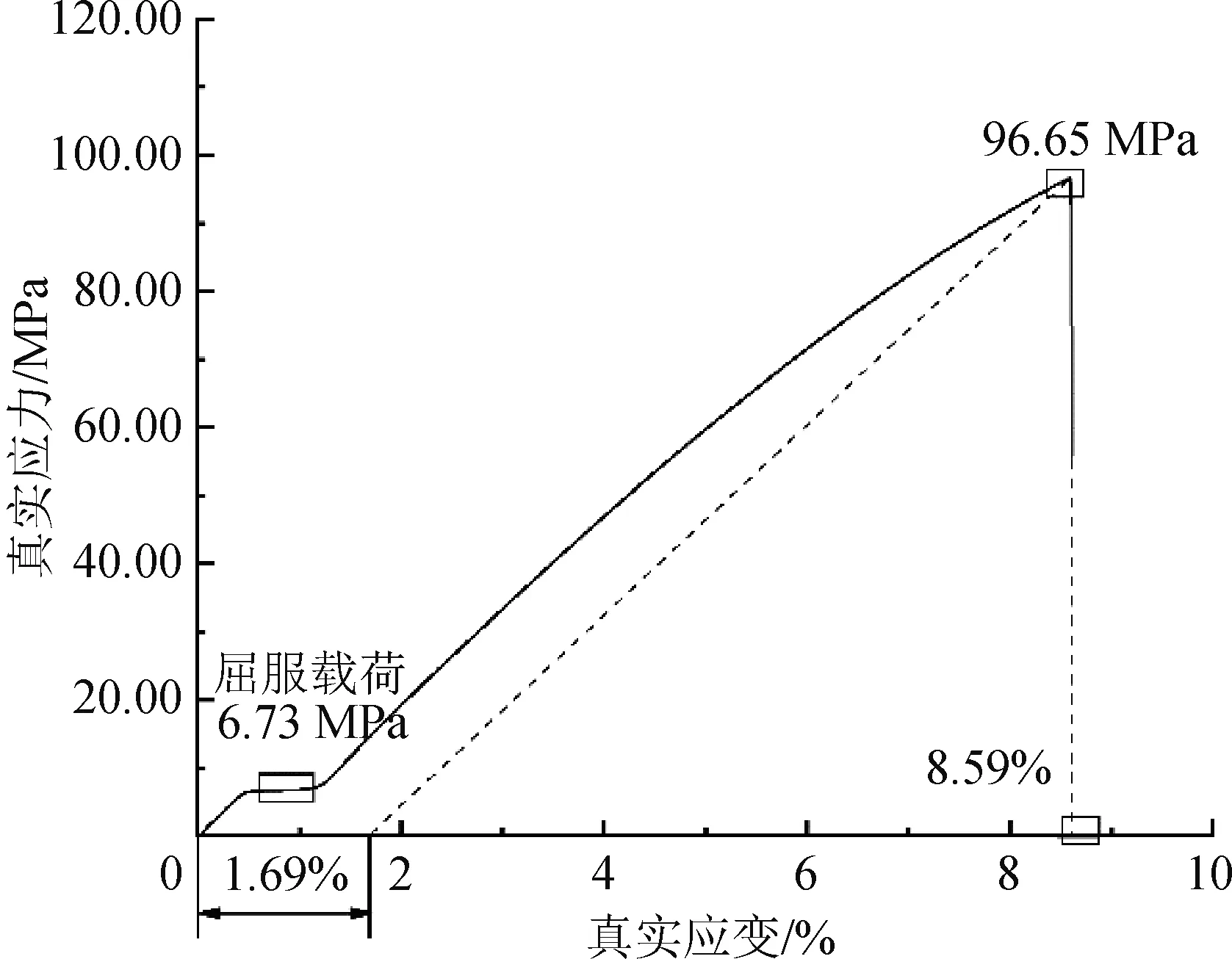

根据芳纶平纹机织物/芳纶非织造布织物尺寸,本文采用CATIA软件对6种不同铺层方式的芳纶平纹机织物/非织造复合材料进行几何建模。复合材料低速冲击有限元模型包含4个部件,分别为落锤、平纹机织物、非织造布均质板及树脂。为简化计算,节约计算资源,本文采用1/4细观模型,各铺层方式的复合材料低速冲击1/4细观有限元模型如图1所示。针对这些细观有限元模型,作如下假设:每个牵引中心线为曲线坐标系中的正弦曲线;丝束截面的形状遵循交织丝束的路径;复合材料固化成型良好且无内部缺陷;树脂与非织造布均质板为各向同性材料且纤维束为横观各向同性材料;纤维/树脂界面为理想黏结且忽略纤维间的摩擦。为使用ABAQUS软件准确模拟复合材料的低速冲击行为,需对复合材料中的树脂、浸胶纤维束及非织造布均质板分别赋予材料属性。其中,非织造布均质板的材料属性通过试验获取。浸胶纤维束由纤维和树脂混合而成,其材料属性可在树脂和纤维材料参数的基础上通过微观力学模型计算得到。表2为纯非织造布增强复合材料试样拉伸试验后得到的材料属性参数。试验可获得纯非织造布增强复合材料的名义应力(σ0)和名义应变(ε0),进而根据式(1)和式(2)可计算纯非织造布增强复合材料的真实应力(σ)与真实应变(ε)。

σ=σ0(1+ε0)

(1)

ε=ln(1+ε0)

(2)

图1 各铺层方式复合材料低速冲击1/4细观有限元模型Fig.1 1/4 meso-finite element models of low-velocity impact of composites with different layering modes

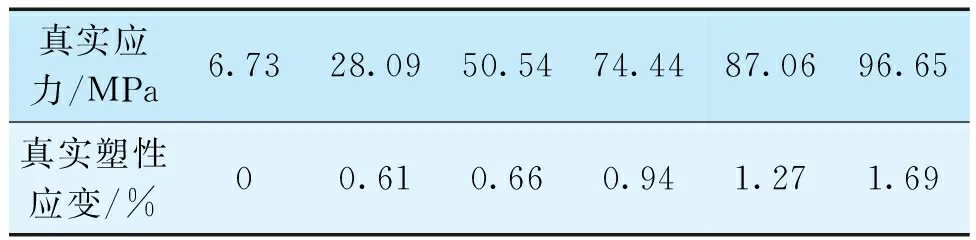

表2 纯非织造布增强复合材料的属性参数

根据计算出的非织造布增强复合材料断裂前真实应力与真实应变数据,绘制如图2所示的真实应力-应变曲线。由图2可得,当真实应力小于6.73 MPa时,非织造布增强复合材料表现出弹性响应,且该阶段试样的线性行为符合胡克定律;当真实应力为6.73 MPa时,试样开始屈服;当真实应力超过6.73 MPa时,非织造布增强复合材料进入硬化阶段,材料在真实应力达96.65 MPa时被完全破坏。

图2 纯非织造布增强复合材料拉伸真实应力-应变曲线Fig.2 True tensile stress-stain curve of pure nonwovens reinforced composites

在高应变率下,纯非织造布铺层复合材料表现出明显的弹塑性特性和率相关性。本文在非织造布增强复合材料的塑性行为中应用各向同性硬化规则。在ABAQUS软件中,树脂的塑性硬化特性可以通过硬化曲线描述,该硬化曲线描述了真实应力与真实塑性应变之间的关系。根据图2所示的真实应力-应变曲线,可计算得硬化阶段对应载荷的真实塑性应变εI,计算式如式(3)所示。

(3)

表3列出了根据式(3)获得的非织造布增强复合材料的多组真实应力与真实塑性应变数据。在ABAQUS软件中设置表3中的参数以描述树脂的塑性行为。

表3 纯非织造布增强复合材料的塑性参数

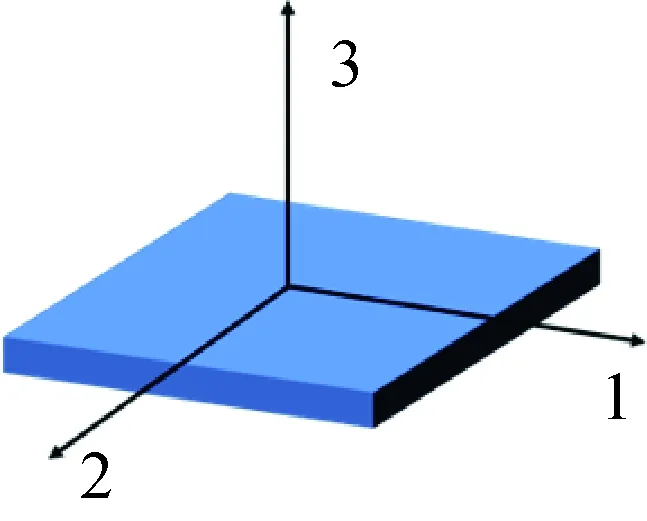

分别沿复合材料的长度、宽度和厚度方向,建立图3所示的全局坐标系。其中,1方向为纱线轴向,沿着复合材料的长度方向,2和3方向为纱线的经向,2沿着复合材料的宽度方向,3沿着复合材料的厚度方向。

图3 全局坐标系Fig.3 Overall coordination system

由于在复合材料制备过程中,树脂会渗透至纱线间隙中,故固化成型后的纱线所占体积为纱线与纱线纤维间隙树脂集合体的总体积。复合材料中浸胶纤维束的材料属性并不等同于芳纶纤维束,故需计算浸胶纤维束的材料属性。计算出的浸胶纤维束性能参数如表4所示。其中:E11、E22、E33分别为材料在坐标轴1、2、3方向上的弹性模量;G12、G13、G23定义了各方向的剪切模量;12、13、23定义了各方向的泊松比。

表4 浸胶纤维束性能参数Tab.4 Performance parameters of impregnated fiber bundle

试验中落锤冲头是直径为12.7 mm的半球形圆柱体冲头,冲头质量为6.441 kg,冲击能量的调节可以通过改变冲头高度实现,具体抬升高度与冲击能量可根据式(4)计算得。

EI=mgh

(4)

式中:EI为冲击能量,J;m为落锤质量,kg;g为重力加速度,g=9.81 m/s2;h为落锤抬升高度,m。

落锤试验机在冲击过程中通过数据采集系统得到载荷-时间曲线、载荷-位移曲线及能量-时间曲线。

相关计算式如式(5)~式(7)所示。

(5)

式中:v(t)为t时刻落锤的速度,m/s,落锤开始接触试样时t=0;v0为落锤开始接触试样时的速度,m/s;F(t)为t时刻落锤冲头接触力,N。

(6)

式中:d(t)为t时刻落锤的位移,m。

(7)

式中:Ea(t)为t时刻复合材料吸收的能量,J。

将低速冲头设置为刚体,选定节点设置为冲头的参考点,设置参考点沿复合材料厚度方向分别以1.22、1.72 和2.10 m/s的速度向复合材料移动,对应于5、10和15 J冲击能量下的碰撞。约束低速冲头的平移与旋转自由度,仅保留沿复合材料厚度方向的平移自由度,确保冲头仅在复合材料的厚度方向上移动。约束复合材料的两端,使其无法平移或转动(U1=U2=U3=0,UR1=UR2=UR3=0,U1、U2、U3分别为复合材料沿x、y、z轴的平移自由度,UR1、UR2、UR3分别为复合材料沿x、y、z轴的转动自由度),将复合材料开放的两端设置为对称边界条件。将x轴上的边所在的平面设置为与坐标y轴垂直,即U2=UR1=UR3=0;y轴上的边所在的平面设置为与坐标x轴垂直,即U1=UR2=UR3=0。

本文在探讨冲头与复合材料接触的同时,考虑纱线与纱线、树脂等的接触,因此,模型的接触设置将对有限元求解时间和精度产生重要影响。冲头与复合件的接触采用“面-面”的方式,而复合材料的网格比冲头更精细,因此将冲头的表面作为主面,复合材料的表面作为从面。纱线和树脂接触是以纱线为从面、树脂为主面的理想黏结状态。由于纱线在断裂时会产生相互作用的压力,因此将纱线间的接触界定为自接触,其接触特性为光滑无摩擦。将非织造布均质板与树脂、纱线的接触定义为黏性接触。

由于复合材料有限元模型中,非织造布和平纹机织物均质板尺寸规整,因此,将纱线划分为计算速度快且计算精度高的C3D8R实体单元网格。树脂基体中穿插着纱线通道孔且纱线交界处基体体积小,对其进行划分时很难采用六面体网格,故采用精度较低的C3D4实体单元网格。

2 有限元模拟结果与分析

2.1 低速冲击有限元模拟结果

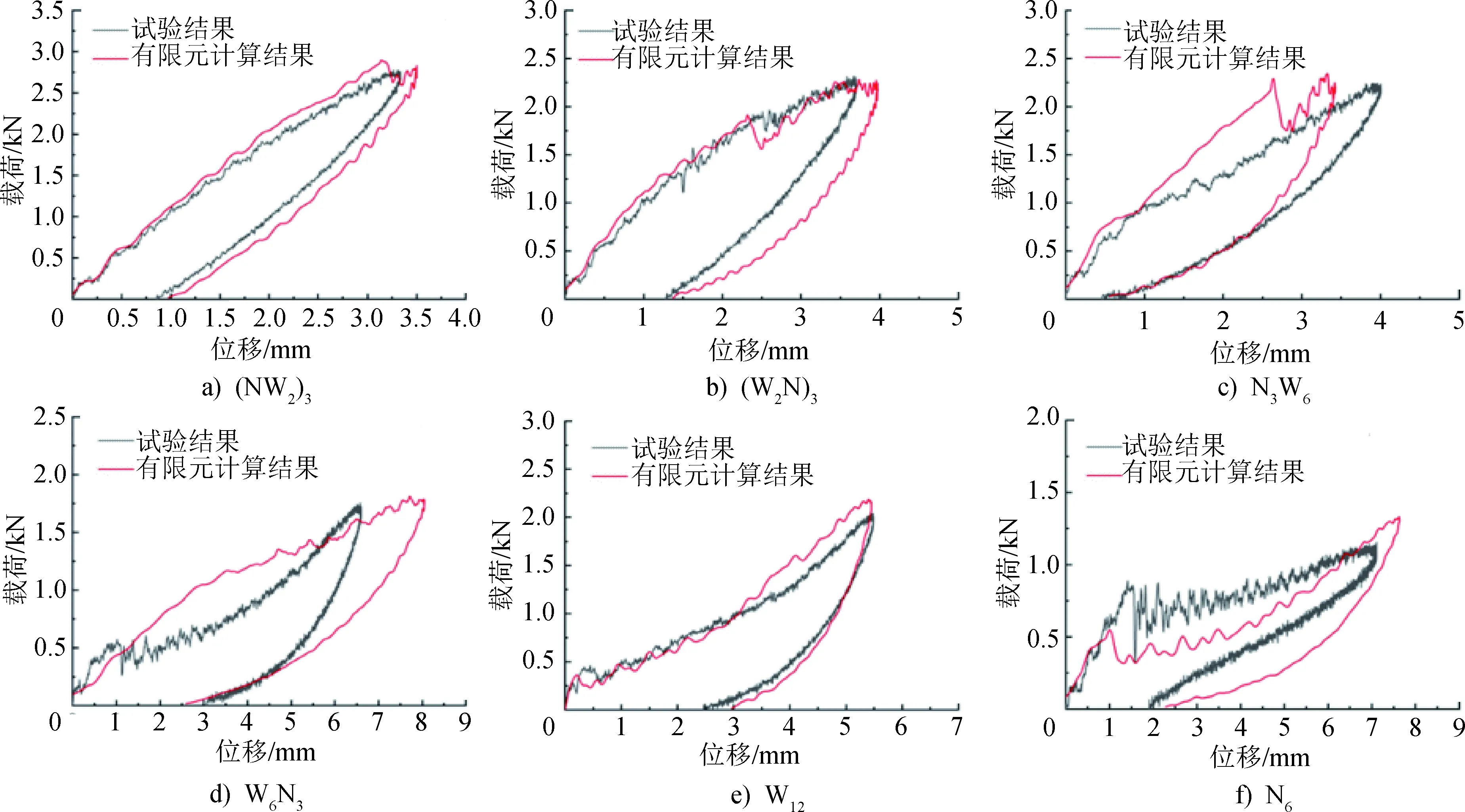

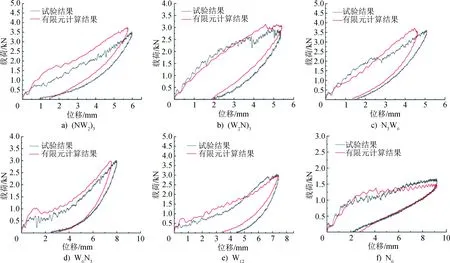

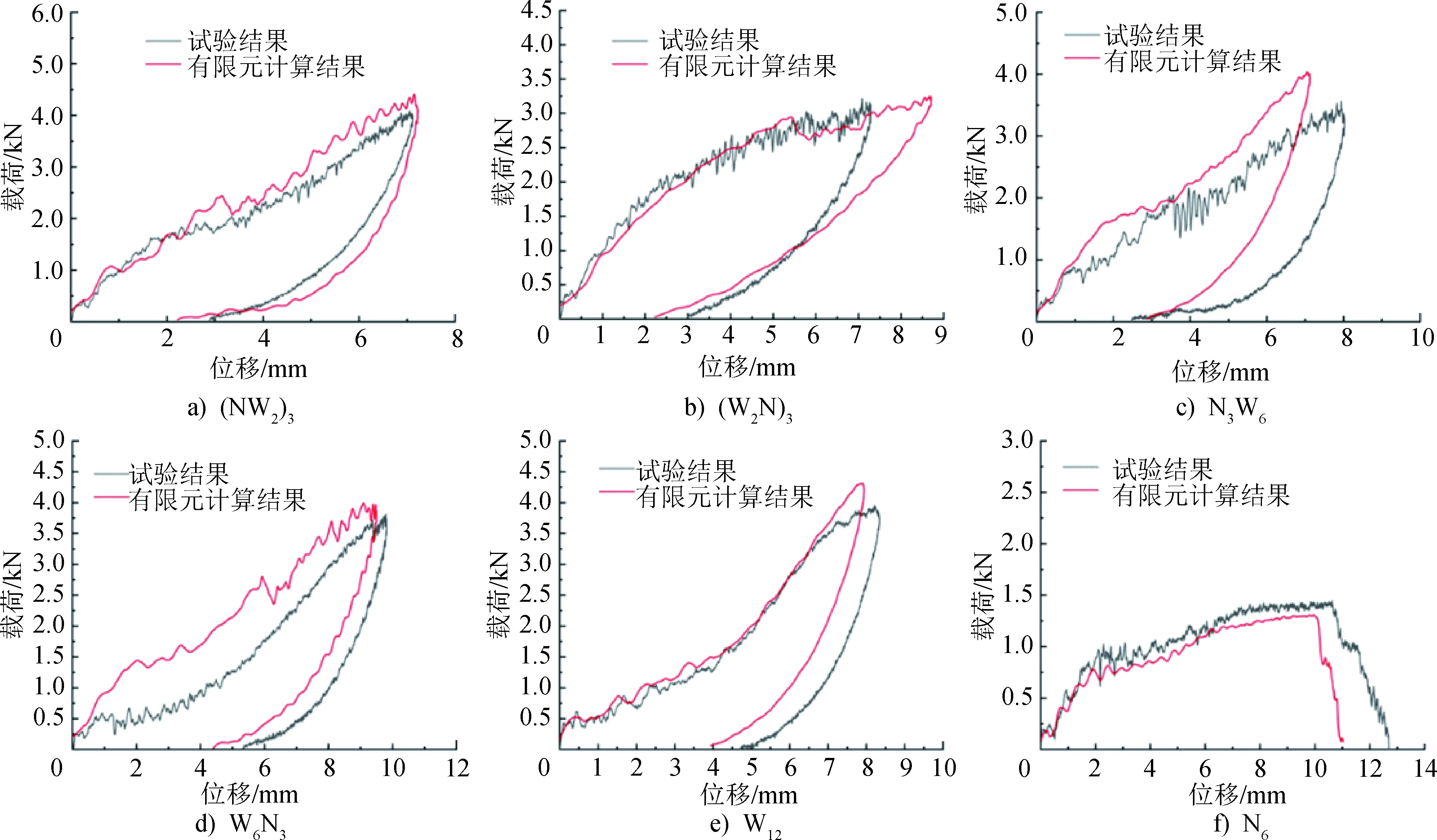

本文以6种不同铺层方式的复合材料为研究对象,将有限元仿真计算结果与低速冲击试验的载荷-位移曲线进行对比,结果如图4~图6所示。由图4~图6总体可以看出,6种不同铺层方式的复合材料的有限元计算结果与低速冲击试验结果的吻合度较高,且有限元模型准确捕捉到了物理冲击试验呈现的材料响应,包括峰值载荷、损伤扩展和回弹过程。峰值载荷是低速冲击响应的一个重要参数,将有限元仿真峰值载荷与试验峰值载荷进行对比,结果如表5所示。计算可得,6种不同铺层方式复合材料的仿真峰值载荷与试验峰值载荷比值(LFEM/LEXP)的方差为0.002 9,表明有限元计算结果与试验数据吻合度较高。同时,由图4~图6还可以看出,有限元计算结果和试验结果也存在一些差异:6种复合材料的有限元计算结果均略高于试验结果。这可能是因为有限元模拟中,忽略了试样制备过程中产生的一些缺陷,如复合材料中存在气泡、树脂未完全浸润的纱线,以及试样存在部分树脂富集区等,导致有限元计算结果与试验结果不完全一致。

2.2 低速冲击损伤机制分析

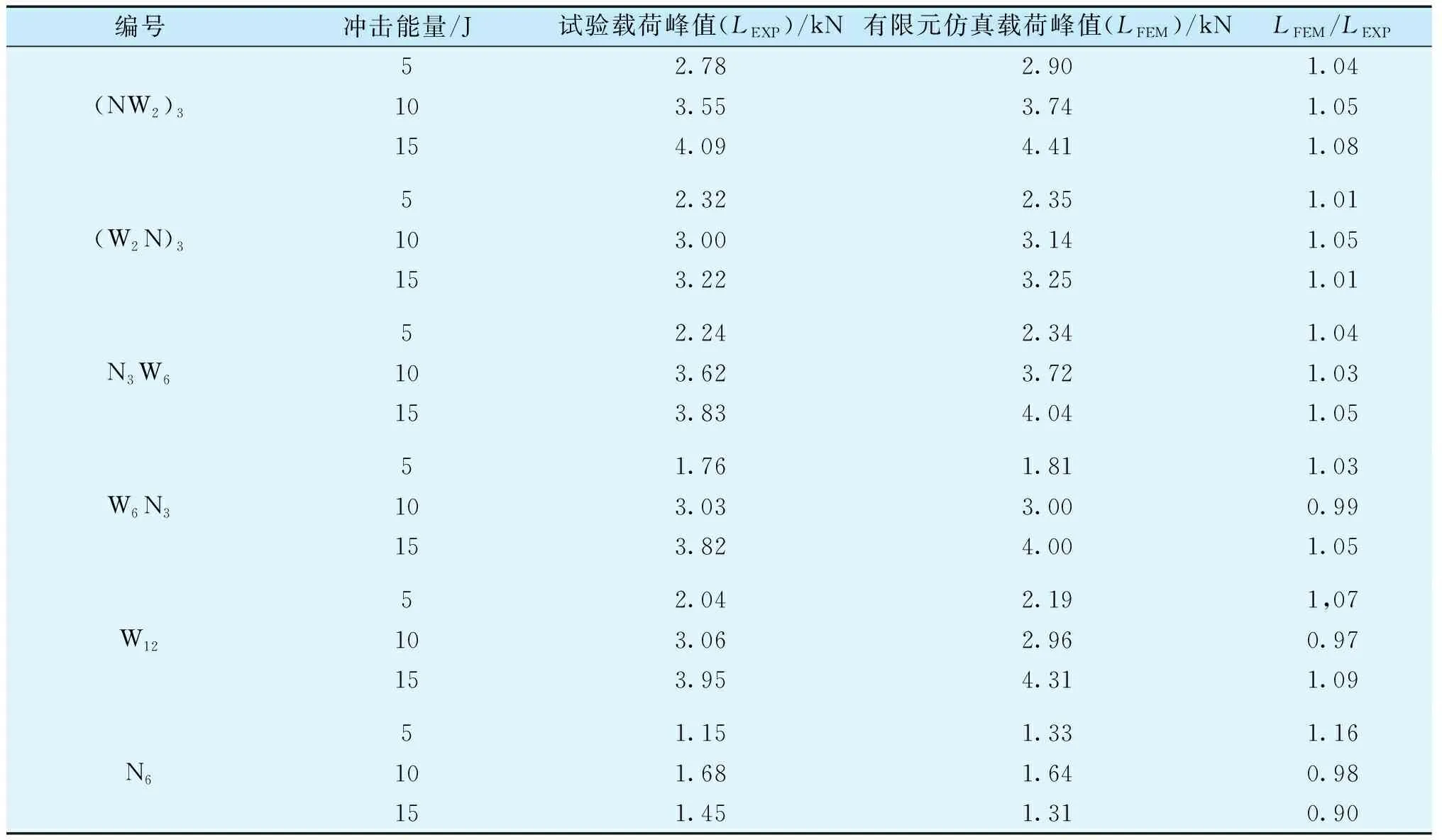

图7为3种不同冲击能量(5、10和15 J)下6种不同铺层方式复合材料的正反面损伤图。由图7可知,冲击面为非织造布铺层时,冲击正面呈点状损伤,该损伤变形主要集中在落锤下方的圆形区域内,点状损伤面积随着冲击能量的增加而增大。

图4 5 J冲击能量下的载荷-位移试验仿真对比Fig.4 Simulation comparison of load-displacement test under 5 J impact energy

图5 10 J冲击能量下的载荷-位移试验仿真对比Fig.5 Simulation comparison of load-displacement test under 10 J impact energy

图6 15 J冲击能量下的载荷-位移试验仿真对比Fig.6 Simulation comparison of load-displacement test under 15 J impact energy

纯非织造布铺层复合材料在冲击作用下产生“闪电型”裂纹,由于非织布内部纤维排布无序,裂纹的方向也各不相同,“闪电型”裂纹随着冲击能量的增加而向外延伸,并在15 J的冲击能量下被击穿,形成贯穿性裂纹。平纹机织物铺层复合材料在较低冲击能量下表面出现“十字”损伤,以冲击点为中心出现局部凹坑变形,复合材料以分层形式被破坏。随着冲击能量的增加,“十字”损伤逐渐演化为圆形损伤,这是因为平纹机织物中经纱与纬纱相互交织,载荷在纱线交织处可由纬纱向经纱转移。此外,在平纹机织物冲击处的正反面均未观察到明显的纤维断裂和纤维拉出现象。对于(NW2)3铺层方式的复合材料,由于其非织造布层下的平纹机织物层刚度大,阻止了非织造布层的穿透,其破坏形态仅表现为损伤面积增大。此外,由于非织造布层与平纹机织物层界面的树脂含量较高,混杂结构复合材料的平纹脱黏损伤面积较纯平纹机织复合材料的小。从混杂结构复合材料正反面损伤图可以看出,以非织造布作为冲击面能有效阻止损伤的延续。

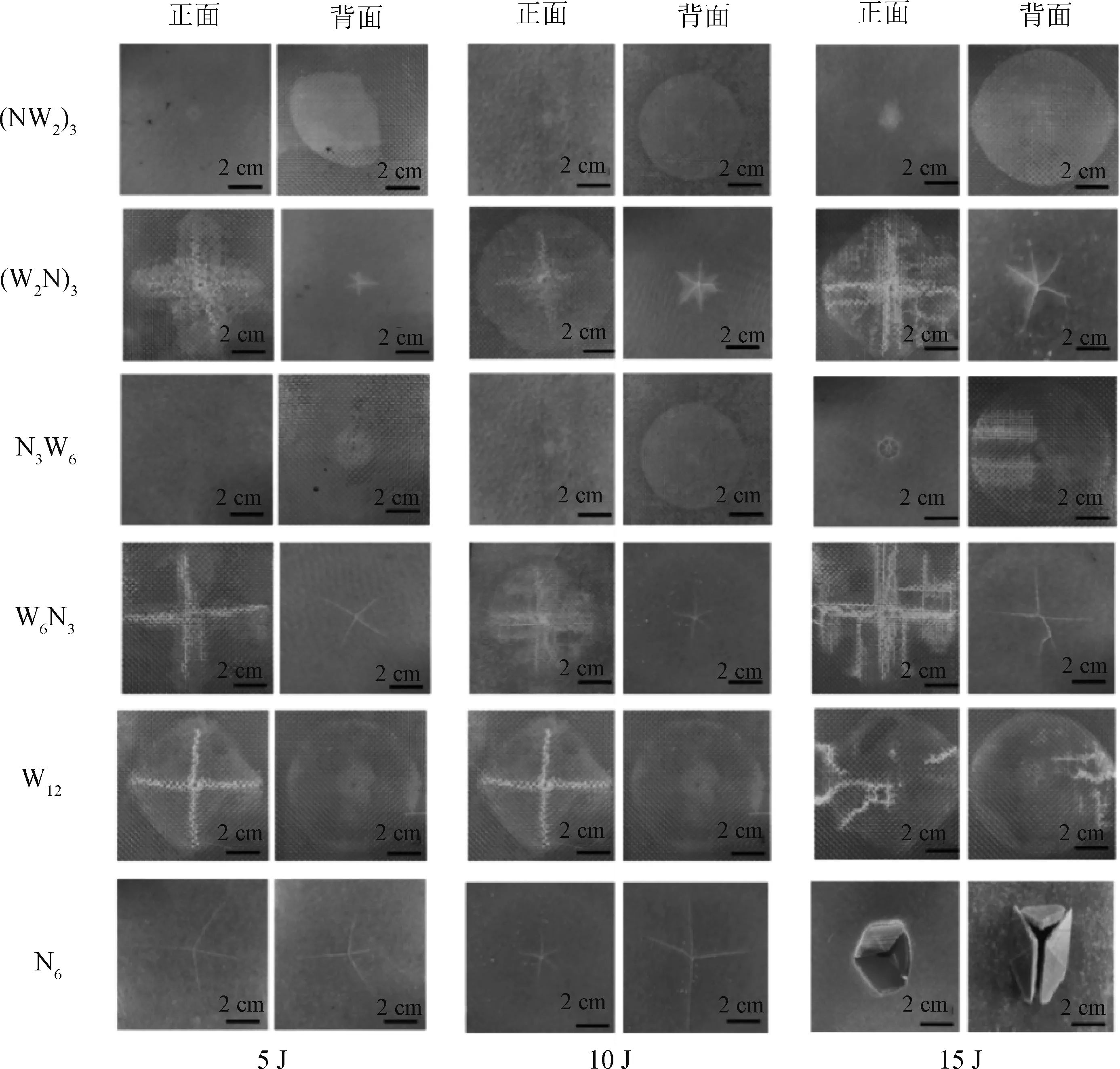

表5 不同冲击能量下试验与有限元仿真载荷峰值的对比Tab.5 Comparison of load peaks values between test and finite element simulation under different impact energies

图7 不同冲击能量冲击后复合材料试样的损伤图Fig.7 Damage diagrams of composite samples after impact with different impact energies

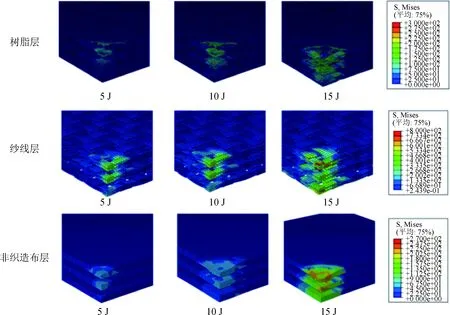

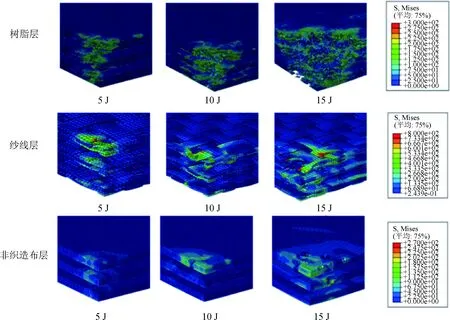

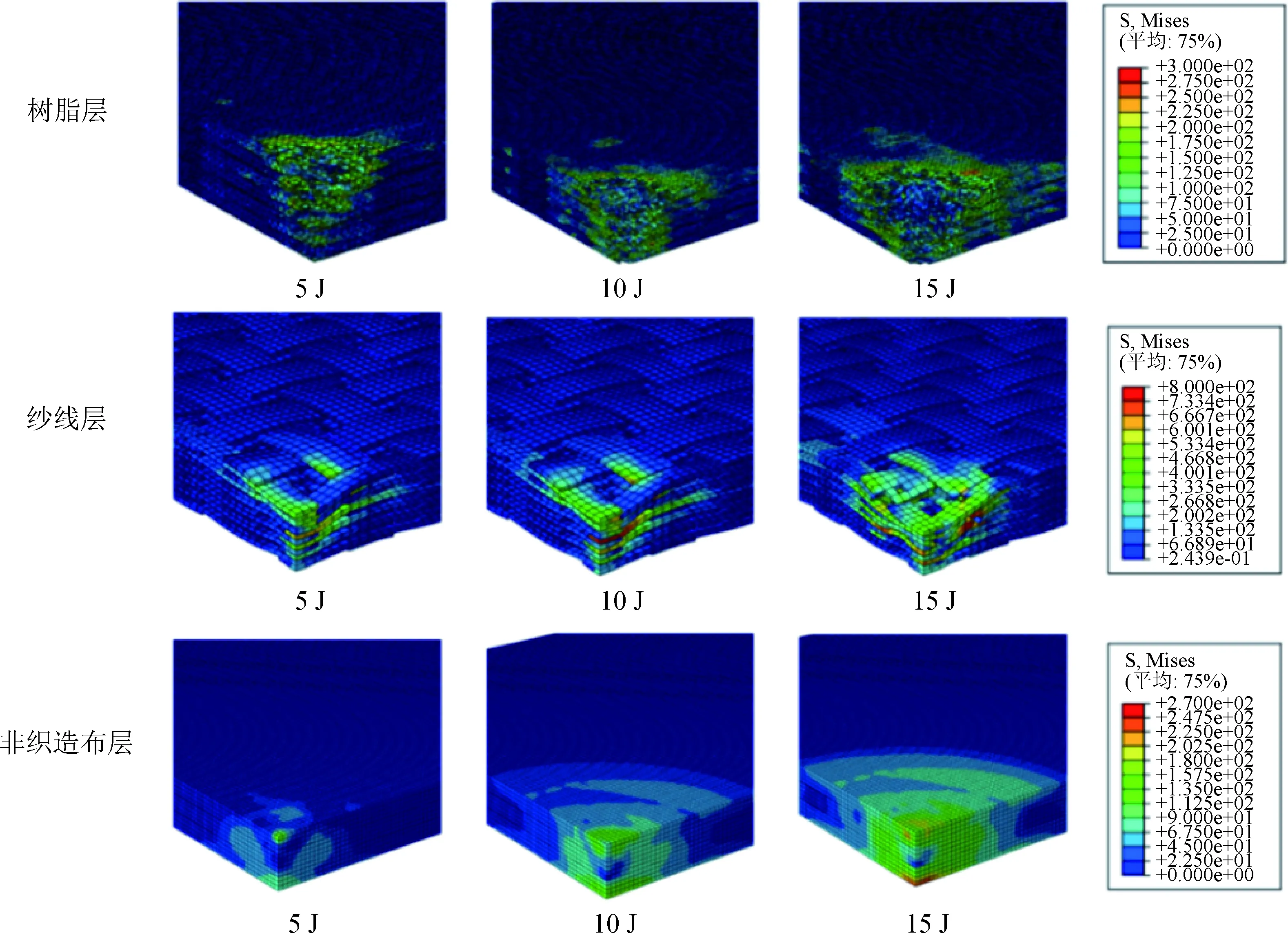

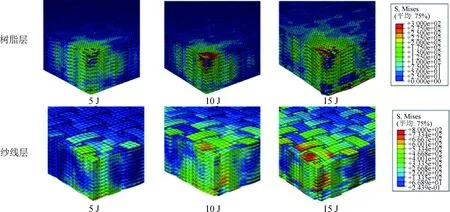

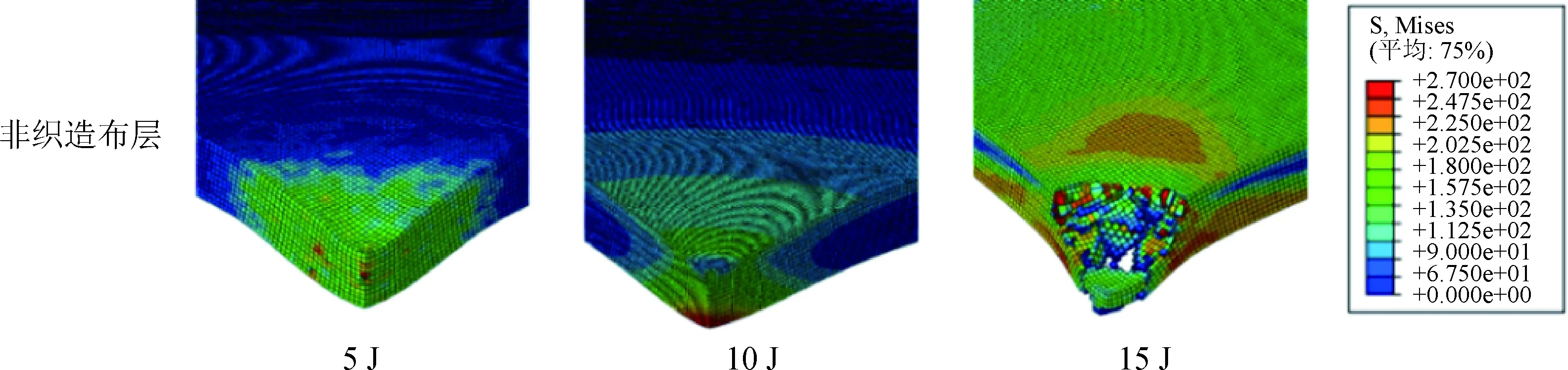

混杂复合材料的损伤包括树脂损伤、纱线损伤及非织造布均质板层损伤[20-22]。图8~图13为6种铺层方式复合材料在3种不同冲击能量(5、10和15 J)下达到峰值载荷时的应力云图。对比各铺层方式复合材料在不同冲击能量作用下的失效形态可以发现,随着冲击能量的增大,复合材料凹陷程度增加,表明复合材料的破坏程度随着冲击能量的增加而增大。

由图8~图13可知,在受到冲击作用时,平纹机织物为冲击面层的试样的主要承力部分为纱线,随着冲击能量的增加,树脂层逐渐失效,纱线承受着较大的应力,且应力主要集中在冲击点附近,同时背面承受的应力较正面更大。冲击面为非织造布层的试样在压缩应力作用下出现凹坑型损伤,冲击面为平纹机织物层的凹坑则不明显。(W2N)3试样的树脂层损伤明显大于(NW2)3试样,在15 J冲击能量下纱线的部分网格失效,表明其出现了局部损伤。值得注意的是,(W2N)3试样非织造布层的应力较(NW2)3试样非织造布层的减小,原因可能是平纹机织物具有优异的抗剪切性能,其能够阻止应力在厚度方向上的扩散。N3W6试样的非织造布层在受到冲击作用后留下了较深的凹坑,原因是低速冲击有限元损伤图呈现的是载荷所能达到的最大值,且在冲头回弹阶段,非织造布层没有发生韧性回弹。增大冲击能量,N6试样冲击面背面的拉伸应力随之增大,在15 J的冲击能量下,试样出现破坏损伤并被击穿。由图8~图13还可以看出,树脂与纱线脱黏、纤维束部分受损,以及非织造布层损伤是复合材料主要的失效模式,这与真实冲击损伤情况较符合。

图8 (NW2)3的有限元仿真损伤图Fig.8 Finite element simulation damage diagrams of (NW2)3

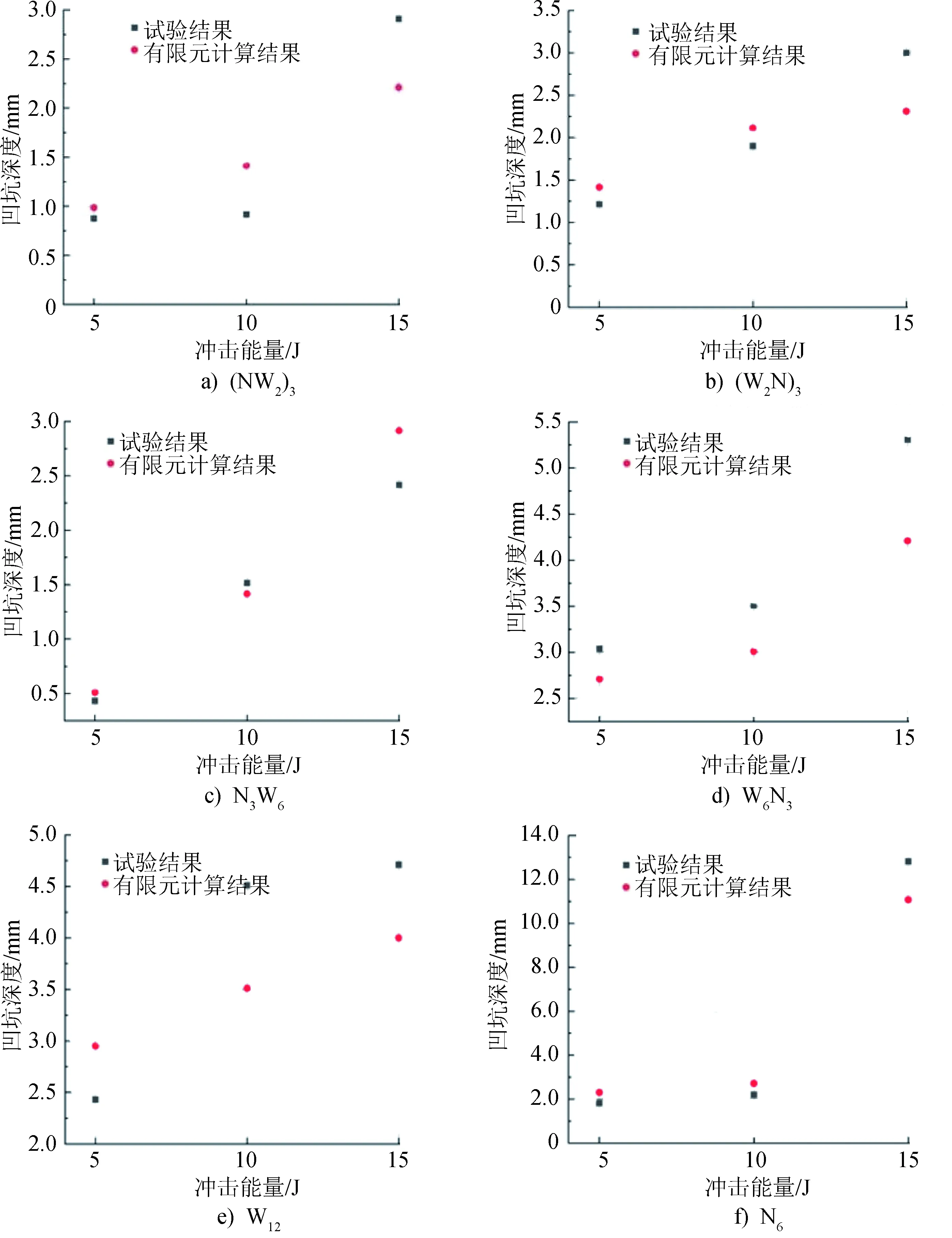

试验与有限元计算的冲击后凹坑深度对比如图14所示。由图14可以看出,复合材料的凹坑深度随着冲击能量的增加而增加。其中,以非织造布作为冲击面时的凹坑深度较以平纹机织物作为冲击面的小,纯平纹机织物铺层复合材料以塑性变形为主,冲击后变形大;层间交替铺层复合材料初始模量较大,结合试样冲击后表面损伤形貌可知:在低速冲击载荷作用下,层间交替铺层复合材料的损伤程度最小且产生了最轻微的冲击后变形。该现象进一步表明,层间交替铺层复合材料通过材料损伤和塑性变形耗散的能量低于其他结构配置的复合材料。

图9 (W2N)3的有限元仿真损伤图Fig.9 Finite element simulation damage diagrams of (W2N)3

图11 W6N3的有限元仿真损伤图Fig.11 Finite element simulation damage diagrams of W6N3

图12 W12的有限元仿真损伤图Fig.12 Finite element simulation damage diagrams of W12

图13 N6的有限元仿真损伤图Fig.13 Finite element simulation damage diagrams of N6

图14 试验与有限元计算的冲击后凹坑深度Fig.14 Test and finite element calculation of post-impact pitting depth

3 结论

本文设计了6种不同铺层方式的芳纶平纹机织物/芳纶非织造布混杂结构复合材料,并对6种结构复合材料进行低速冲击试验和有限元模拟,得到下述结论。

(1)通过对比有限元分析与试验得到的不同冲击能量下的载荷-位移曲线图和冲击后的凹坑深度,发现有限元模拟计算结果与试验结果吻合度较高,证实了所建立的复合材料模型的准确性。利用该复合材料模型可准确预测混杂复合材料在低速冲击下的力学响应。

(2)由有限元分析得到的复合材料试样受冲击后的凹坑深度与表面损伤形貌可知:在低速冲击载荷作用下,层间交替铺层复合材料的损伤程度和变形程度最小,表明层间交替铺层复合材料通过材料损伤和塑性变形耗散的能量低于其他结构配置的复合材料,其抗低速冲击性能更好。

(3)根据有限元仿真模拟不同冲击能量下各铺层方式复合材料的损伤形貌,发现树脂与纱线脱黏、纤维束部分受损,以及非织造布层损伤是复合材料主要的失效模式,芳纶平纹机织物优异的抗剪切性能可阻止损伤的扩展并提高复合材料的损伤容限。