木棉纤维絮片制标中关键指标的确立

2023-09-18董激文李素英邓红霞

董激文 李素英 陈 蕾 邓红霞 徐 磊

1. 南京海关纺织工业产品检测中心,江苏 无锡 214174;2. 南通大学 纺织服装学院,江苏 南通 226019

1 木棉纤维产业现状

木棉为木棉科木棉属植物,常见于干热河谷、稀树草原、沟谷季雨林内。木棉易栽种,且生长迅速,适合荒漠或高原山区大面积种植。木棉树形高大雄伟,树冠整齐,多呈伞形,早春时花开如火如荼,十分红艳美丽。木棉花是广州市、高雄市、崇左市及攀枝花市的市花。木棉纤维是一种非石化资源的环境友好型天然纤维,全生命周期对环境无污染,符合人类社会绿色环保的发展理念。但我国木棉受种植条件、采摘技术限制,纤维产量并不高,且多数依赖进口,这制约了我国木棉纤维产业及其产品应用的拓展。目前,我国云南元阳、红河、金平等县已大规模推广人工种植木棉,中国治理荒漠化基金会也在致力于打造木棉产业基地,我国木棉纤维产品的开发与应用值得期待。

木棉纤维是高度木质化的有机种子纤维,是典型的纤维素纤维,常见的颜色有黄色、白色及黄棕色等[1],具有细胞壁薄、管腔大、密度低等特点,适合开发功能性纺织品。我国木棉纤维的运用最早可以追溯到汉代,民间将木棉纤维作为填充材料装入枕头、被褥等床品中。随着纺织产业的不断进步,木棉纤维现已逐渐进入工业化生产加工阶段。此外,木棉纤维作为一种可再生的天然植物纤维,具备生物相容性和生物降解性,已在学术和工业领域受到越来越广泛的关注[2]。目前,国内外普遍针对木棉纤维的保暖、吸油和抗菌等特性进行了相关产品的生产和推广。

南通大学、南通新绿叶非织造布有限公司、佛山市天纤纺科技有限公司、中山市宝福龙纺织有限公司等一直致力于木棉纤维非织造产品的研发工作。其中,南通大学在木棉纤维填充类、食品接触类、一次性卫生用品类等产品开发方面取得了一定的成效。例如:针刺法木棉纤维絮片作为填充物用于保暖、吸油、救生衣等产品已比较成熟;热风法木棉纤维非织造布因具有较好的吸油性和保油性而被用于制备食品接触类产品;水刺法木棉纤维非织造布因具有一定的抗菌性而被用于制备食品接触类产品,又因具有较好的带液率和保水率,可用于面膜等一次性卫生用品,且经亲水整理的水刺法木棉纤维非织造布既具有良好的表面导水效果,又具备良好的抗液体返渗性能,可用于一次性纸尿裤的面层。

此外,东华大学、金考拉服饰有限公司、际华三五四二纺织有限公司、上海攀大实业(集团)有限公司、上海鼎乘生物科技有限公司、三弘集团、浙江羽宝羽绒有限公司、山东陵县宝鼎纺织公司、江苏东华纺织公司等多年来致力于木棉纤维纺纱工艺的探究。其中,上海攀大实业(集团)有限公司在红河州、江苏等地都建立了木棉纱线生产基地,多家企业应用嵌入纺、紧密纺等技术研发出多种木棉混纺纱线产品,并获得了一定的市场认可。木棉纤维产品的研究带动了木棉纤维产业的不断提升,为纺织产业的绿色可持续发展增添亮色。

2 制定标准的意义

关于木棉纤维,目前国内外主要的关注点是其特有的保暖、吸油、大浮力、抗菌、吸声等功能,以及其纺纱工艺的改进、产品功能的叠加等,但有关木棉纤维絮片产品质量的考核规范还尚未形成,因此,建立一套木棉纤维絮片产品的考核标准显得既迫切又有意义。

木棉纤维絮片产品考核标准的制定将有助于规范和评价木棉纤维絮片产品质量,更好地促进生产和使用木棉纤维絮片产品,同时对推动木棉纤维絮片产业的技术进步、促进企业的技术升级、引领使用环境友好型纺织原料具有积极意义。

3 标准制定的总体思路

3.1 产品对象

目前,木棉纤维应用最广的领域是非织造领域。有关一次性卫生用品及食品包装用木棉纤维非织造布的研究已陆续开展,但产品多数处于实验室开发阶段,尚未量产,应用还不成熟。而木棉纤维絮片多以填充物的形式用于保温、吸油及浮力等场合,国内外应用广泛且较成熟。例如:我国南通新绿叶非织造布有限公司生产的面密度为150 g/m2和300 g/m2的针刺法木棉纤维非织造布已获得较好的市场反馈;佛山天纤纺科技有限公司生产的木棉纤维保暖被也获得了良好的市场反映。

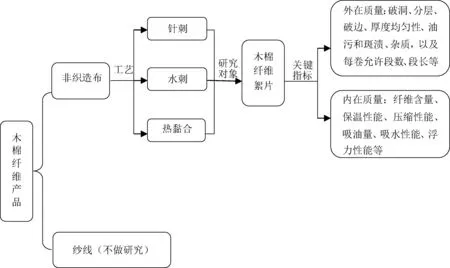

故基于上述产品现状,确定木棉纤维絮片制标的总体思路如图1所示。

木棉纤维絮片中,木棉纤维含量影响产品的诸多性能,如含量过低难以发挥出木棉纤维的特性,尤其是当产品用于保温、吸油和浮力等场合时。因此,基于行业调研及产品性能分析,确定标准的对象为经针刺、水刺、热黏合等工艺加工而成的木棉纤维纯纺或混纺絮片,且絮片中木棉纤维含量(质量分数)明示值不低于40%。

图1 木棉纤维絮片制标总体思路Fig.1 General idea of standard formulation for wadding of kapok fiber

3.2 总体设计思路

为使木棉纤维絮片标准的指标体系更合理,应用和操作更便利,制标将结合木棉纤维絮片相关生产企业在生产和验收等环节对产品质量提出的要求,建立一套外观质量和内在质量考核指标。

3.2.1 外观质量考核指标

结合生产企业和下游企业验收规范,综合制定木棉纤维絮片的外观质量指标,涉及破洞、分层、破边、厚度均匀性、油污和斑渍、杂质,以及每卷允许段数、段长等。

3.2.2 内在质量指标

除了常规的单位面积质量、厚度和透气性等指标外,标准的内在质量指标将围绕对产品最终性能起关键作用的如木棉纤维含量、保温性能、压缩性能、吸油量、吸水性能、浮力性能等加以制定。

4 标准关键指标的研究和确定

标准研制过程中,选择了多款木棉纤维絮片样品进行测试,部分样品归纳见表1。

后文将重点介绍本次指标中木棉纤维絮片关键指标的设定依据、测试方法及指标体系的确立。

4.1 纤维含量

木棉纤维具有轻质、中空的特点,其既短又脆,故生产加工过程中很容易发生脆断,这使得木棉纤维成品中木棉纤维含量常低于投料比。而木棉纤维含量又直接影响木棉纤维产品的性能,因此考核木棉纤维含量很有必要。

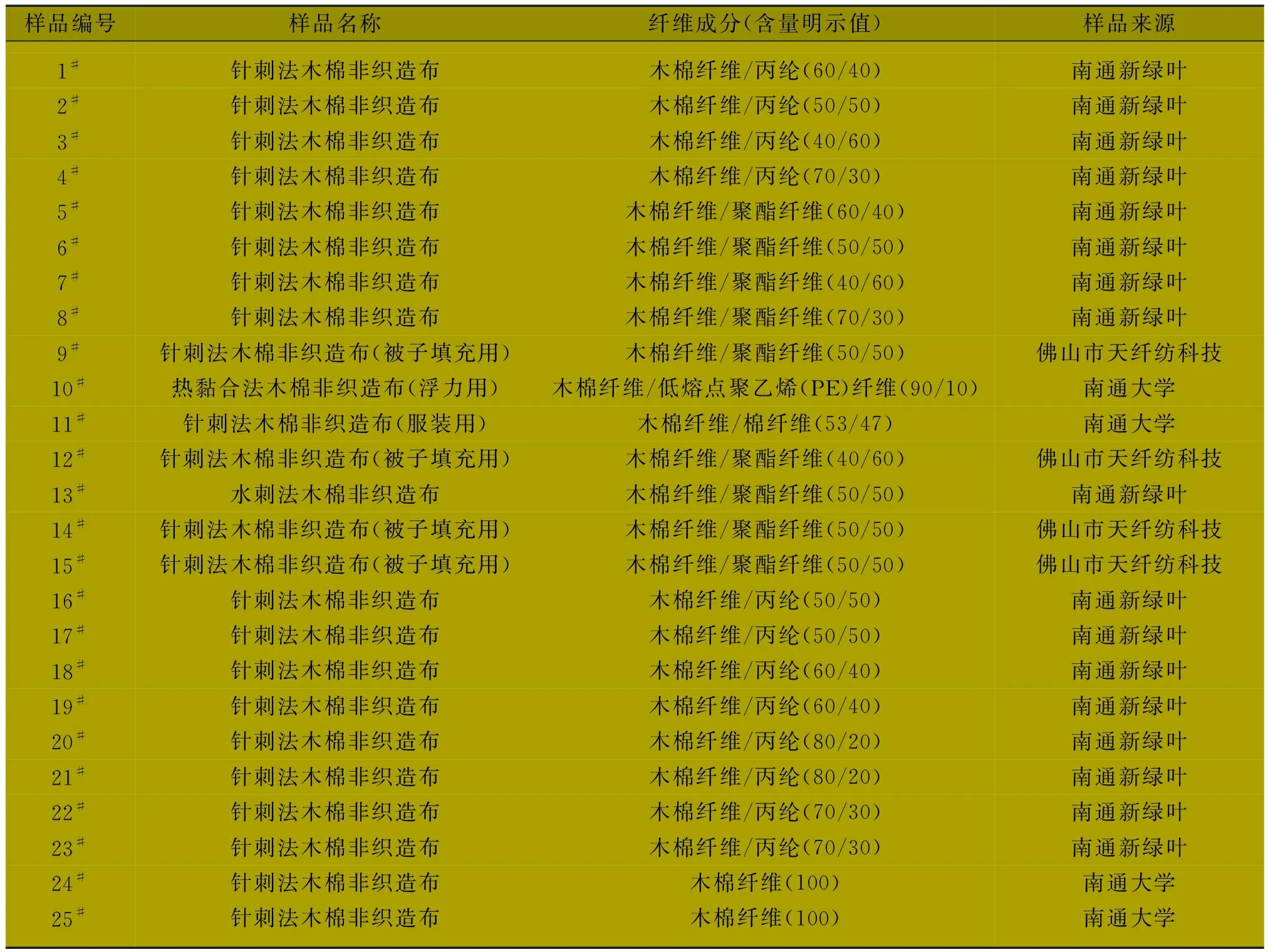

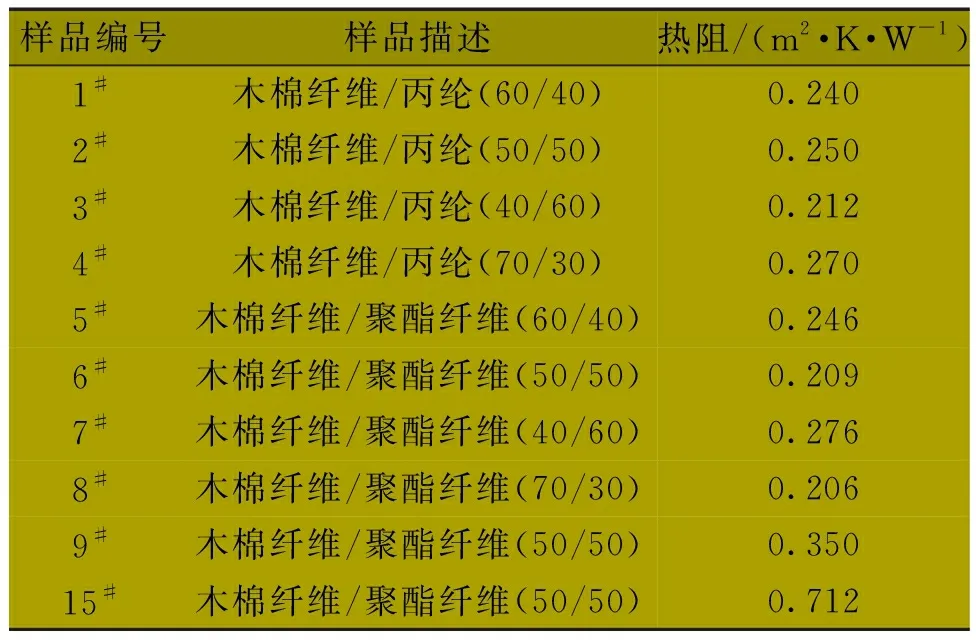

对于木棉纤维与非纤维素纤维的混纺产品,可按纺织品常规的含量检测方法进行检测;而对于木棉纤维与棉纤维的混纺产品,因同属天然纤维素纤维,采用化学方法无法进行有效的鉴别,故按照SN/T 5239—2020《进出口纺织品 纤维定量分析 显微投影仪法 木棉/棉混纺产品》[3]进行,但该标准中第7章计算式(1)有误,经与标准制定方确认,将计算式(1)的分母修改为“n1d12p1k1+n2d22p2k2”,其中,木棉纤维的折算系数为0.728 9,棉纤维的折算系数为0.293 9。表2为部分样品纤维含量测试结果。

由表2的数据可知,木棉纤维含量实测值与明示值相比偏差较大,这与木棉纤维中空且脆性大,生产过程较难控制有关。考虑到本次制标针对的是填充用木棉纤维絮片,参照GB/T 29862—2013《纺织品 纤维含量的标识》[4]对填充物含量的规定,确定将木棉纤维含量允差确定为10%,据此可判断表2中样品的合格率达到76.9%。

4.2 保温性能

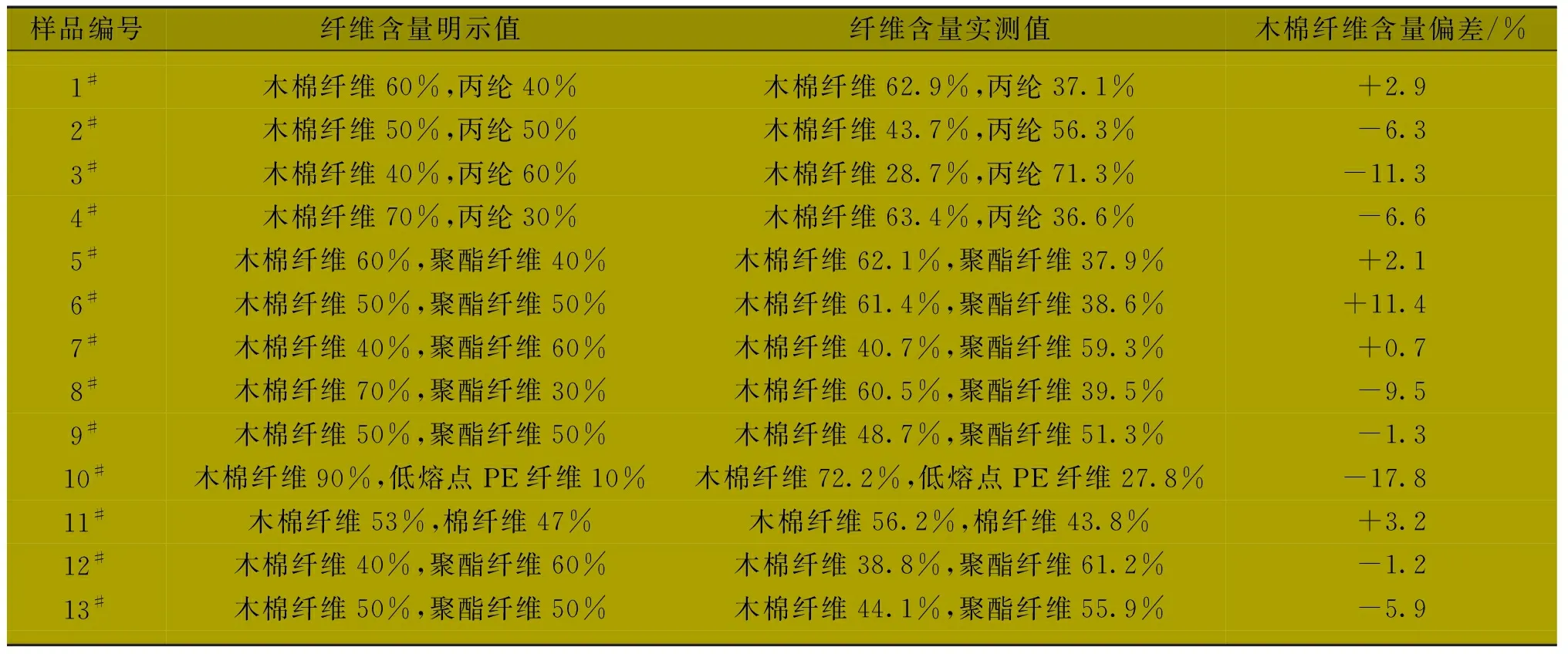

木棉纤维是现有的中空度最大的一种天然纤维,其内静止空气多,热阻高,是理想的保暖填充用纤维。保温性能是木棉纤维絮片类保温产品的重要考核指标。按GB/T 35762—2017《纺织品 热传递性能试验方法 平板法》[5]进行保温性能测试,部分样品保温性能测试结果见表3。

表1 部分木棉纤维絮片样品Tab.1 Some samples of wadding of kapok fiber

表2 部分样品纤维含量测试结果Tab.2 Fiber content test results of some samples

表3 部分样品保温性能测试结果

参考现有纺织絮片类产品保温性能标准即GA 353—2008《警服材料 保暖絮片》[6]中复合毛涤絮片产品的热阻考核指标,本次制标确定木棉纤维絮片热阻≥0.24 m2·K/W。从表3可以得出,木棉纤维絮片样品具有良好的保温性能,所选样品合格率为70%。

此外,考虑到木棉纤维絮片多用于被子、枕头等床品,实际使用可能涉及洗涤,故本次制标增加了洗涤后保温性能指标,洗涤过程参照FZ/T 60014—2017《絮片耐洗涤性能试验方法》[7],设定洗涤次数为1,部分样品1次洗涤后的保温性能测试结果见表4。

表4 部分样品1次洗涤后保温性能测试结果

从表4可以看出,洗涤后样品的保温性能总体呈上升趋势,这与木棉纤维的中空结构使得洗涤后纤维更加膨松有关。

基于样品洗涤前后的热阻值,本次制标将洗涤前后的保温性能指标统一设定为热阻≥0.24 m2·K/W。表4中,样品1次洗涤后的保暖性能合格率为75%。供需双方还可按协议规定的洗涤次数对保暖性能进行考核。

4.3 压缩性能

高蓬松性是木棉纤维絮片产品的特性。木棉纤维的中空结构赋予木棉纤维絮片很好的压缩性能,因此木棉纤维絮片被广泛应用于填充保暖类产品中。较好的耐压缩性及较高的回弹性是木棉纤维絮片产品重要的性能指标,故标准设置了压缩率和回复率两项指标用于考核木棉纤维絮片产品的压缩性能。

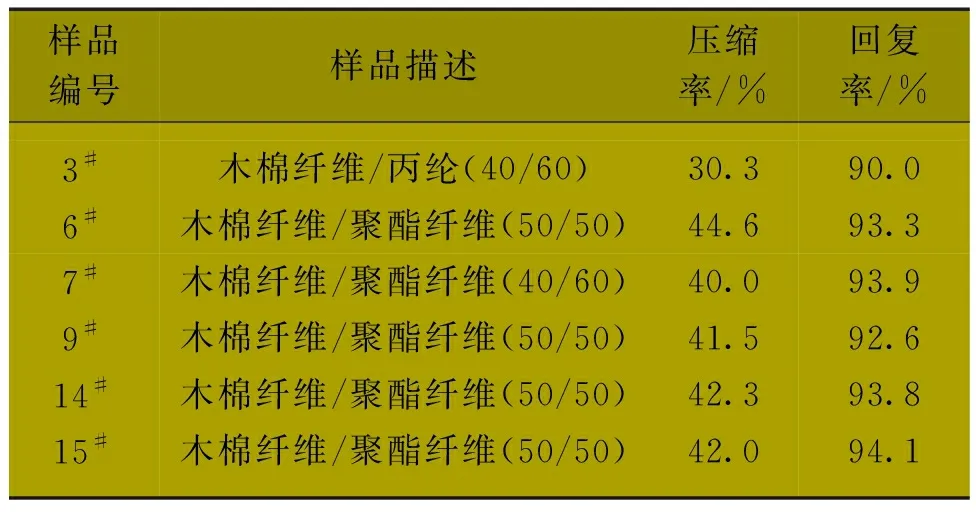

研究发现,GB/T 24442.1—2009《纺织品 压缩性能的测试 第1部分:恒定法》[8]中的方法A即仪器定压法是常用的压缩性能测试方法,测试时轻压选择0.02 kPa,重压选择1.00 kPa。而在被类产品标准如GB/T 22796—2021《床上用品》[9]、GB/T 32605—2016《羊毛、羊绒被》[10]、GB/T 24252—2019《蚕丝被》[11]等中,压缩性能测试多采用FZ/T 64003—2021《喷胶棉絮片》[12]中附录A的手动方法,测试时轻压选择0.50 kPa,重压选择1.00 kPa。故制标时对手动方法与仪器定压法进行了比较,发现两者的测试原理基本一致,仅测试方式、轻压力值、恢复时间及试样面积等参数不同。对比分析两种方法测得的压缩性能数据发现,两种方法的测试结果趋势一致。考虑到GB/T 24442.1—2009中涉及的定压仪市场上目前暂无供应,而FZ/T 64003—2021中规定的方法可推广性更好,故本次制标确定压缩性能测试采用FZ/T 64003—2021中附录A的手动方法。部分样品压缩性能测试结果见表5。

表5 部分样品压缩性能测试结果(手动方法)

此外,考虑到木棉纤维絮片多用于被子、枕头类床品,故本次制标增加了洗后压缩性能指标。洗涤测试过程参照FZ/T 60014—2017《絮片耐洗涤性能试验方法》,设定洗涤次数为1。部分样品1次洗涤后的压缩性能测试结果见表6。

表6 部分样品1次洗涤后的压缩性能测试结果

洗涤后发现,木棉纤维絮片产生了一定的毡化现象,洗涤后压缩性能有所下降,但木棉纤维的中空结构使得样品洗涤后的回复率保持较好。

故基于测试的数据,本次制标将洗涤前压缩性能考核指标设定为压缩率≥40%、回复率≥85%,所选样品的合格率为83.3%;将洗涤后压缩性能考核指标设定为压缩率≥35%、回复率≥85%,所选样品的合格率为66.7%。针对特殊要求的产品,供需双方还可根据协议规定的洗涤次数进行考核。

4.4 吸油量

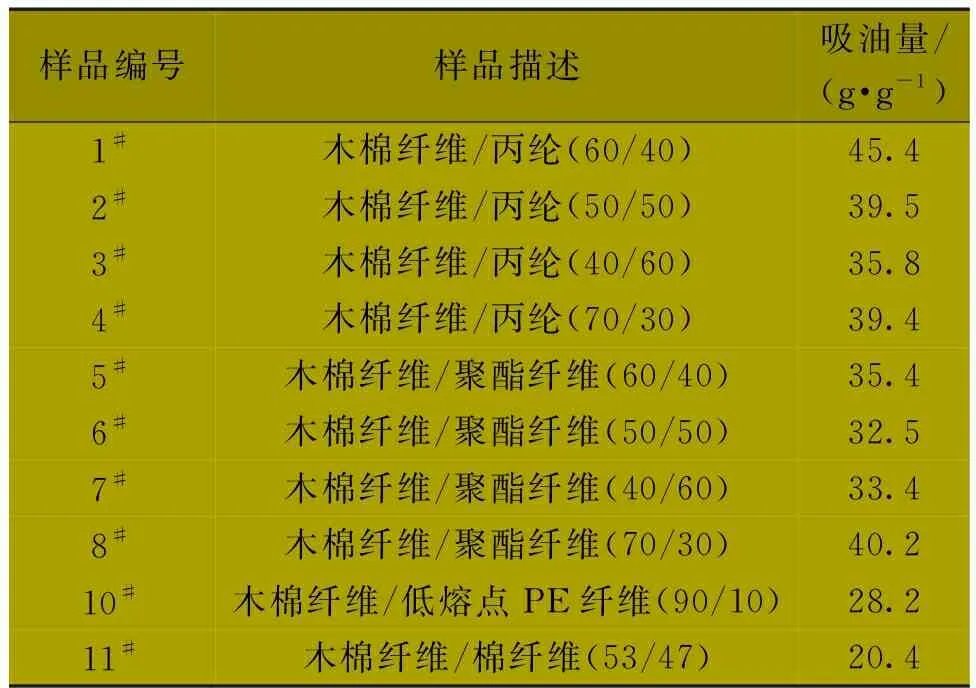

木棉纤维密度为0.29 g/m3,约为棉纤维的1/5,是现已发现的中空率最大、密度最小的天然纤维,其超大的空腔结构为油污的吸储提供了条件。对于吸油性能指标,测试起初按照FZ/T 01130—2016《非织造布 吸油性能的检测和评价》[13]中“吸油量”的规定执行,但测试过程中发现,木棉纤维超高的吸油性能会导致絮片吸油后充分膨胀,质量增加,沥油时纤维团不断坠落,使测试无法顺利完成,故对测试方法进行了调整,即参照GB/T 24218.6—2010《纺织品 非织造布试验方法 第6部分:吸收性的测定》[14]中5.2.1节规定,将吸油后的试样放置于金属网试样支撑架上进行沥油,以免纤维团坠落,使测试顺利完成。部分样品吸油量测试结果见表7。

结合表7的测试结果,并参考FZ/T 01130—2016《非织造布 吸油性能的检测和评价》中吸油性能的评价,即当吸油量≥10 g/g时样品具有吸油性能,以及JT/T 560—2004《船用吸油毡》[15]中吸油性能考核指标,即吸收油的质量为本身质量的10倍以上,再结合市场应用需求,本次制标确定将吸油性能考核指标提高到吸油量≥25 g/g,所选样品的合格率为90.0%。

表7 部分样品吸油量测试结果Tab.7 Oil absorption test results of some samples

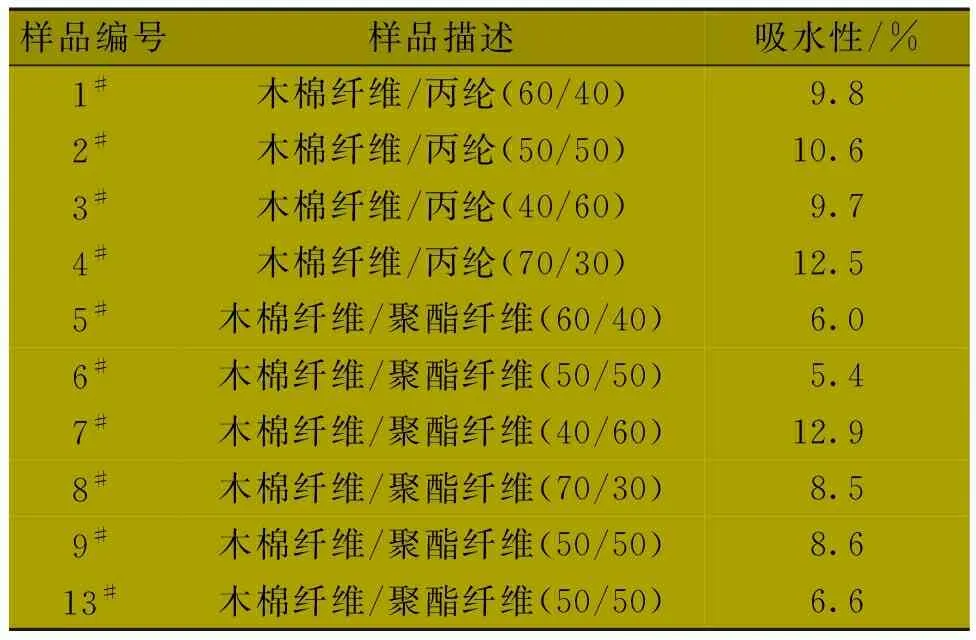

4.5 吸水性能

对于吸油产品,较低的吸水性是要求之一。木棉纤维絮片具备高吸油、低吸水等特性,满足吸油产品的要求。此外,木棉纤维表面存在的蜡质还赋予纤维超强的疏水性。本次制标通过设置吸水性能指标判定木棉纤维的疏水性能。吸水性能值越小,则疏水性能越好。

测试起初按照GB/T 24218.6—2010《纺织品 非织造布试验方法 第6部分:吸收性的测定》中第5章“液体吸收量”的规定执行,即在规定的条件下经规定时间处理后,计算单位面积样品所吸收的液体质量,即被样品吸入内部的液体质量。但测试发现,部分液态水没有被吸入木棉纤维内部,而是以图2中表面水珠的形态沾挂在样品表面,故此水珠质量并非“液体吸收量”概念所指的质量。考虑到木棉纤维絮片样品表面所沾水珠会导致吸水性能值与设计初衷存在偏差,在反复试验后,本次制标确定增加表面水珠去除步骤,即在样品浸水结束并垂直悬挂沥液后,用定量滤纸轻吸样品表面的可见水珠,滤纸在样品表面做提吸动作,反复多次直至絮片表面无肉眼可见水珠(图3),然后称取样品质量。部分样品吸水性能测试结果如表8所示。

结合测试数据,并参考JT/T 560—2004《船用吸油毡》等标准中吸水性<10%的要求,本次制标设置吸水性能≤10%,所选样品的合格率为70%。

4.6 浮力性能

木棉纤维首尾两端封闭,中空率达80%~90%。单根木棉纤维就是一个小气囊,加之其表面含天然蜡质,这赋予纤维很好的拒水性,故用其制作浮体材料有着其他材料无法比拟的优势。资料显示,松散状态下首次使用的优质木棉纤维絮片材料在水中能浮起大于自身数十倍质量的物体。作为浮力支撑用产品,本次制标参考GB 4303—2008《船用救生衣》[16]和GB/T 32227—2015《船用工作救生衣》[17]等,就浮力性能设置了负重倍数和浮力损失两项考核指标。

图2 样品表面的水珠形态Fig.2 Water droplets on the surface of sample

表8 部分样品吸水性能测试结果(使用滤纸吸除表面水珠)

4.6.1 负重倍数

负重倍数是能较直观地体现材料浮力性能的一项指标。在本次制标中,负重倍数是指在模拟漂浮的状态下,木棉纤维絮片浮于水面所能承载的总质量与其本身质量的比值。

采用10 cm×10 cm的木棉纤维絮片样品进行测试。且为了防止絮片散开,选择符合FZ/T 62014—2015《蚊帐》[18]中表1要求的网眼密度的蚊帐布对木棉纤维絮片进行包裹,再将组合试样放入圆柱形洗衣网兜中,并用一定质量的不锈钢珠或不锈钢片模拟负重,测试并计算样品的负重倍数。部分样品负重倍数测试结果见表9。

众所周知,人漂浮于海面上等待救援的时间极限为7 d。分析表9的数据发现,木棉纤维絮片样品测试至第8天的负重倍数基本保持在77或更高,从第9天起负重倍数才开始有所下降。可见,木棉纤维絮片具有良好的浮力保持能力,满足救援等待时间的要求。

研究还发现,GB 4303—2008《船用救生衣》附录A对浮力的要求为,救生衣应能确保被救人员胸部以上浮出水面,救生衣总设计浮力为不小于155.6 N;GB/T 32227—2015《船用工作救生衣》中4.6节要求救生衣浸入淡水24 h后的浮力应不小于74 N;市售的民用成人救生衣的浮力设计一般均按照不小于75 N来执行。一件普通的泡沫填充型成人救生背心质量通常不大于1 kg。一件由木棉纤维絮片填充的成人救生背心,其中的木棉纤维絮片填充质量仅300 g,不考虑样品及负重物体积等因素,当木棉纤维絮片的负重倍数超过25,即可满足≥75 N的浮力需求;当负重倍数超过52.9,可满足≥155.6 N的总浮力要求。故结合表9中样品第7天的负重倍数,本次制标将负重倍数设定为55,所选样品的合格率达100%。

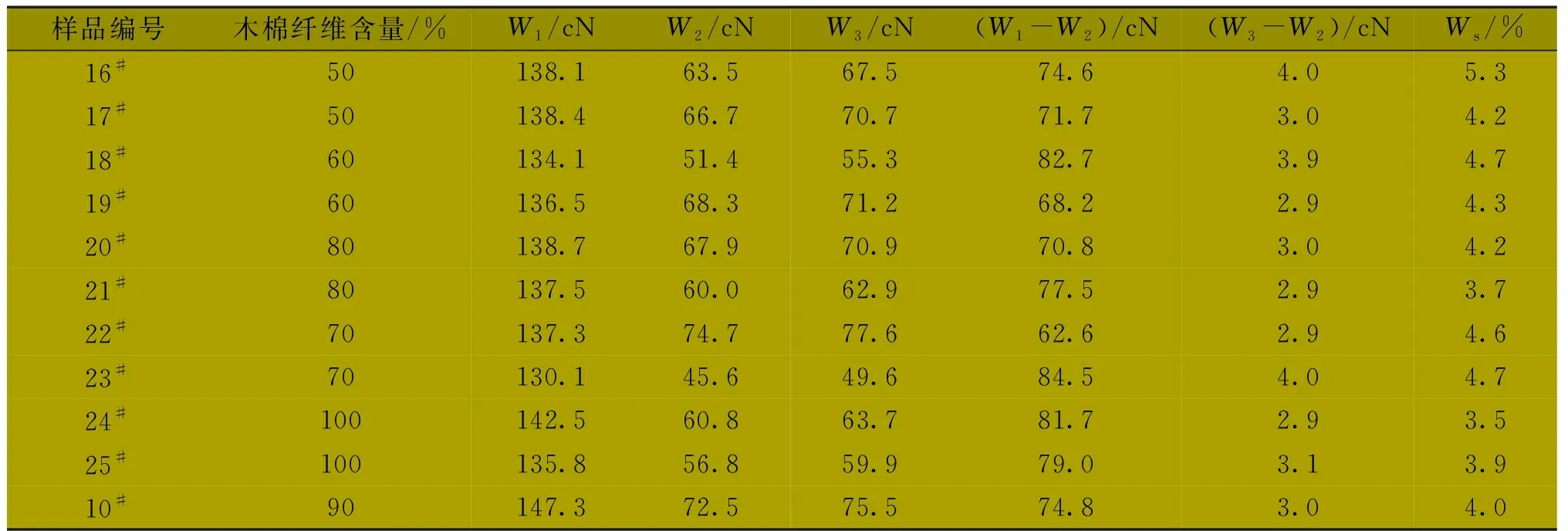

4.6.2 浮力损失

木棉纤维絮片用于救生衣时,浮力损失是考核耐久性的一项指标。试验同样采用10 cm×10 cm的木棉纤维絮片样品进行。且为防止木棉纤维絮片散开,同样选择符合FZ/T 62014—2015《蚊帐》表1中网眼密度要求的蚊帐布对木棉纤维絮片进行包裹,再将组合样品放入圆柱形洗衣网兜中,用一定质

表9 部分样品负重倍数测试结果Tab.9 Weight bearing multiple test results of some samples

量的不锈钢珠或不锈钢片模拟负重,采用数显推拉力计测量试验袋、洗衣网兜和负重物在水中的总重量W1,然后将试验袋、洗衣网兜、负重物和样品一起浸入水中,并确保整个组合的上表面不浮出水面,分别测量5 min和24 h后的总重量,记为W2和W3。最后,根据Ws=[(W3-W2)/(W1-W2)]×100%,计算得到样品24 h后的浮力损失Ws。测试参考GB 4303—2008《船用救生衣》6.6节、GB/T 32227—2015《船用工作救生衣》5.6节进行,部分样品的测试结果见表10。

表10 部分样品浮力损失测试结果Tab.10 Buoyancy loss test results of some samples

由表10的数据可知:木棉纤维含量为60%及以上的样品,浮力损失均控制在5%以内,满足业内对于浮力材料的通用要求。加入了丙纶或涤纶等纤维的木棉纤维混纺絮片,其浮力性能不及纯木棉纤维絮片,因此作为浮力支撑用木棉纤维絮片产品,应对其中的木棉纤维含量加以限定。当然,浮力的大小还与絮片的生产工艺有一定的关联,如针刺工艺中,针刺力度影响木棉纤维的受损程度,进而影响絮片整体的浮力性能,故这也是生产过程中需要加以控制和注意的事项。参考GB 4303—2008《船用救生衣》、GB/T 32227—2015《船用工作救生衣》中浮力损失≤5%的考核指标要求,针对在浮力领域应用的木棉纤维絮片产品,本次制标规定木棉纤维絮片产品中木棉纤维含量应≥60%,浮力损失应≤5%。所选样品的合格率达100%。

5 结语

结合生产企业和下游企业的验收规范,并基于一系列的数据分析,确立了木棉纤维絮片标准中的关键指标,制定出符合木棉纤维絮片产品质量特点的指标体系,即FZ/T 64087—2022《木棉纤维絮片》。经应用验证发现,该标准的制定有利于促进木棉纤维絮片产品质量的提升,对上下游产品衔接有积极作用,对木棉纤维絮片生产企业有指导作用,能在一定程度上促进行业的发展及生产企业技术的提升,符合国内生产企业的实际水平,同时体现了行业水平的先进性。