基于机器视觉的带式输煤机智能纠偏系统设计*

2023-09-17刘吉乔李敬兆石晴刘继超胡迪

刘吉乔,李敬兆,石晴,刘继超,胡迪

(1.安徽理工大学,安徽 淮南 232001;2.淮北合众机械设备有限公司,安徽 淮南 232001)

皮带运输机是散装物料的主要运输设备,优点包括适应性强、结构简单、输送距离远、节能高效。但是皮带运输机在工作过程中,会在装料、转料、卸料过程中发生物料散落和扬尘现象,严重时皮带运输机还会发生跑偏现象,降低生产效益的同时也加大了维护与检修的难度。传统方式为采用人力进行维护与检修,提高了维修难度、增加了成本。

随着近年来技术的不断发展与更新,视频监控检测技术日益发展成熟,视频监控技术在智能家居、中小型企业、金融领域、城市交通、野外工程、缺陷检测等方面得到了广泛的应用。黄涛等[1]运用机器视觉技术对城市的轨道交通的列车进行测速与定位;陈晓鹏[2]通过CCD 相机采集对带式输煤机的堆煤现象进行检测,提高了系统检测效率与可靠性;滕悦等[3]运用图像处理技术对皮带跑偏进行检测,但是皮带跑偏后,没有进行纠偏;郭继辉[4]分析了井下皮带运输机跑偏原因。将机器视觉技术运用到监测皮带运输机工作状况中,有助于当皮带跑偏时及时进行智能纠偏,对皮带运输机恢复正常运行具有重大意义。

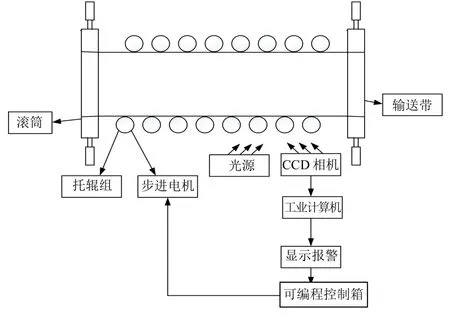

采用线阵CCD 相机对输煤皮带跑偏位置进行检测,运用机器视觉技术检测带式输煤机运行状况,并进行实时纠偏,系统框图如图1 所示。

图1 带式输煤机纠偏系统框架

1 输送带运动状态监测

基于机器视觉的输送带检测系统主要是利用机器视觉获取输送带运动图像,再利用图像分析处理技术完成是否跑偏监测。输送带跑偏监测系统主要由图像采集模块、系统标定模块、数据发送模块、图像处理模块、跑偏分析模块与显示报警模块组成,流程如图2所示。

图2 基于机器视觉输煤皮带跑偏系统监测流程图

图像采集模块用于采集输送带运动状态的样本,系统标定模块用于反映CDD 摄像机图像和样本图像的比例关系,监控相机将采集到的图像形成视频文件数据发送到主机端进行图像处理,图像处理完毕后,将分析结果与皮带跑偏的阈值进行比较。若没有超过输送带跑偏阈值则进行图像删除;若超过输送带跑偏阈值,则按规定进行显示与报警,并保存数据。

输送带工作时,时常跑偏故障类型如下:①输送带本身发生扭曲。正常情况下输送带中心线垂直于托辊组中心线,当输送带跑偏时,CCD 相机采集的图像中输送带中心线与未输送带跑偏时形成跑偏角,分析处理图像,可得到输送带跑偏方向及跑偏角的大小。本系统将输送带跑偏角的阈值大小设置为5°,即当输送带,跑偏角大于5°时系统自动报警并显示当前跑偏位置。②输送带整体发生偏移现象。通过对视频图像中输送带两侧的边缘进行提取,并与预先设定的标定界限进行比较,即可得到输送带偏移方向与偏移的距离,将跑偏距离的大小设置为输送带宽度的10%。③输送带张紧度过小引起皮带跑偏。输送带的张力大小与它下垂的程度有关,为了保证输送带能正常运行,必须限制其下垂程度,以防止输送带跳动幅过大和出现煤料洒落现象。

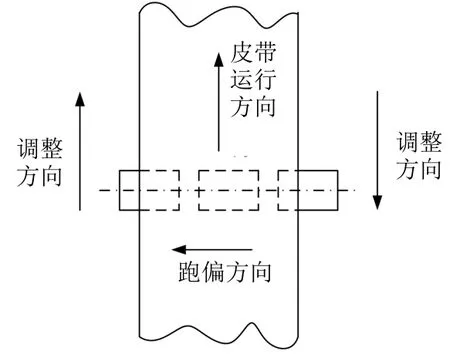

本系统通过CDD 相机记录输送带空载时所在位置,并标定基准线作输送带下垂测量标准,如图3 所示。监测输送带运送煤料时根据其下垂程度来判断输送带的张紧度,设置输送带下垂度阈值,当输送带下垂度超过设置阈值时,系统语音报警,并将下垂偏移量数据传递给可编程控制箱,根据传递数据的大小进行纠偏。

图3 机器视觉输煤皮带跑偏系统监测示意图

2 图像分析处理

2.1 灰度化处理

相较于彩色图像,转换为灰度图像的意义如下:相较于彩色图像,灰度图像所占内存更小,运算速度更快;转化为灰度图像后可以在视觉上增加对比,突出输送带目标区域。

2.2 图像滤波

由于皮带运输机工作时环境相对比较复杂,容易新入一些噪声,利用图像滤波技术可以有效消除一些噪声。图像滤波包括均值滤波、中值滤波和高斯滤波。

2.2.1 均值滤波

均值滤波是一种线性滤波器,处理思路也很简单,用该像素点周围像素点的平均值替代当前的像素值。该方法思路简单、效率高,但会丢失掉图像的边缘特征。

2.2.2 中值滤波

处理非线性信号,中值滤波具有很好的效果,尤其是脉冲噪声及椒盐噪声。缺点是对快速变化的参数处理不理想,影响图像的连续性。

2.2.3 高斯滤波

高斯滤波器是一种线性滤波器[5],能够有效抑制噪声,平滑图像。高斯滤波的优点可以集中在高斯函数的特点上表现出来,具体公式如下:

式中:(x,y)为点坐标;σ为标准差的数值。

高斯函数是旋转对称的,并且每个方向上的平滑程度相同。在频域上,滤波过程中不会被高频信号污染,所以选择高斯滤波处理图像。

2.3 图像二值化

将灰度图像转化为二值图像,并将感兴趣区域(Region Of Interest,ROI)与背景分离,以便更好分析输送带跑偏轮廓,简化图像后期处理,提高处理速度。其中最常用的是采用阈值法进行二值化,0 代表全黑,1 代表全白。

2.4 边缘检测

边缘保存了图像大量的特征信息,而且边缘检测也是最近机器视觉领域的重要研究课题,运用也越来越广泛[6]。最优边缘检测的特征,应保证所有的边缘都能被找到,不会出现错误响应,边缘点还应被很好定位和出现最小的响应。相比较其他的边缘检测算法,Canny 算子在识别图像边缘的准确度方面要高得多。

3 输送带纠偏系统

利用可编程控制箱对电机的转速与时长进行控制,进而达到输送带纠偏的目的。本系统设置了三级纠偏机构,一级纠偏机构由输送带两侧的托辊组组成,当输送带跑偏量超过5 cm 时,由步进电机驱动它进行纠偏,主要是改变托辊组一侧高度或者对托辊与输送带之间的运行角度进行纠偏,如图4 所示。

图4 托辊纠偏

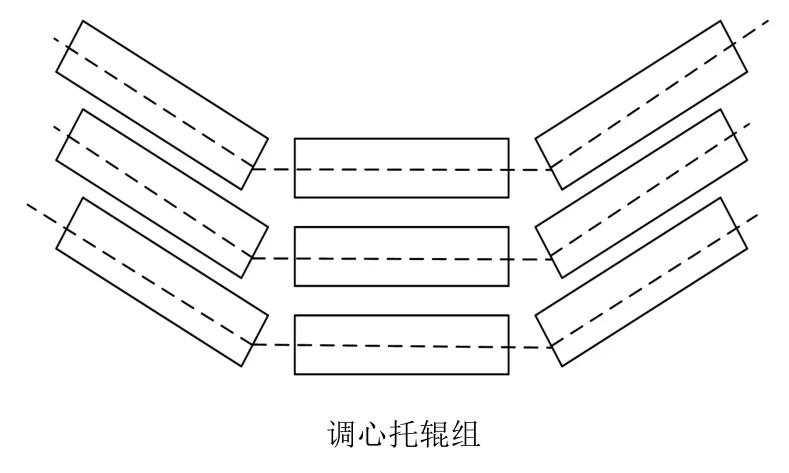

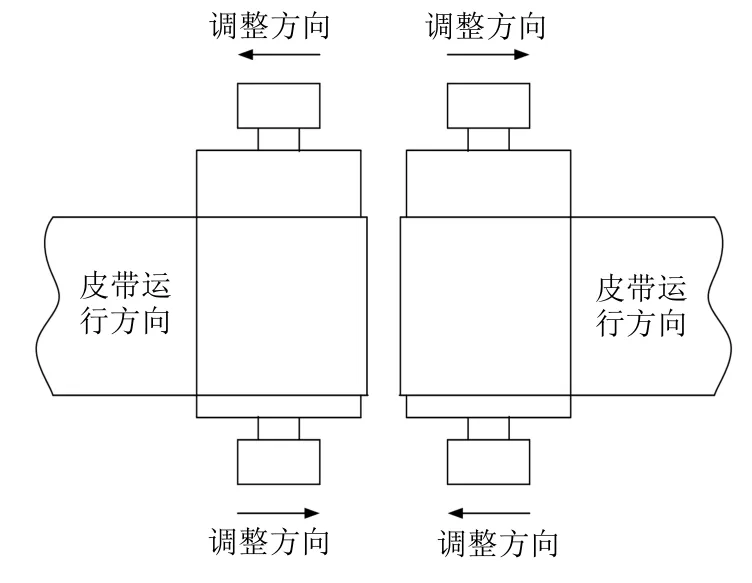

本系统设置3 条调心托辊为一组,以提高纠偏效率,如图5 所示,每隔30 m 设置一组。一级纠偏机构纠偏程度较小,适合小范围纠偏。二级纠偏机构由滚筒组成,如图6 所示。

图5 托辊组

图6 滚筒纠偏

当系统监测到系统跑偏量超过10 cm 时,一级纠偏机构启动后不足以纠偏时,启动二级纠偏机构,由步进电机被动滚筒进行纠偏,且当输送带工作时,下垂度超过阈值,可编程控制箱通过控制滚筒来控制输送带张紧度。

三级纠偏机构中当输送带偏移量超过20 cm 时,可编程控制箱控制电机停机,并进行语音报警。输送带纠偏流程如图7 所示。

图7 输送带纠偏流程图

4 结束语

与传统的检测方法相比,机器视觉具有智能化、检测精度高和非接触的优势,利用机器视觉技术对输送机输送带进行跑偏监测,运用图像处理技术能有效解决图像中井下粉尘污染严重的问题,提高图像的清晰度,在此基础上设计出一套输送机输送带跑偏智能纠偏系统,能快速有效地处理输送带跑偏问题。另外该装置还可以用于检测输送带异物。由于井下输送带工作环境复杂,可以引入深度学习算法,对输送带在井下的不同场景中的图像进行训练识别,对于研究输送带智能化跑偏也具有重要意义。