铜电解系统输酸管路工艺优化生产实践

2023-09-16周楠

周 楠

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

贵溪冶炼厂电解车间目前电铜年生产能力为102.6万吨,在生产使用当中的电解槽体总共有3422个。其中车间一系列电解槽面正在使用的电解生产槽有1304个,每天需要生产出装槽的数量约120个。阴阳极的出装槽是有一定规律的,出铜作业分单极出装作业和双极出装作业,单极出装作业较为简单,出双极时的主要作业步骤有停液、放液、出铜、放泥、刷槽、清槽、吊装阴阳极铜和加酸装液[1-2]。其中加酸装液所涉及的槽面循环生产槽数量不断变化,辅循环回路管道中的电解液不断充满、放空,使得循环系统动态体积不断变化,流动性也较大。电解液总体积控制的目的是为了调控电解液中Cu2+、H2SO4、As、添加剂浓度稳定,给铜电解精炼过程中提供良好的电化学环境基础[3-5]。加酸装液所涉及的槽面输酸管路系统的材质为橡胶软管,目前一系列的电解生产槽组配置输酸管路的方式是每两组配置一根输酸软管,补酸装液方式是通过操作工拖动橡胶软管给每个电解生产槽加酸装液。此补酸方式不仅繁琐,工作量大,严重影响铜电解出装铜作业速度,而且容易引起酸液泄漏,对员工的安全与环境保护造成了一定的安全隐患。同时,为了给电化学反应提供良好的电解液环境基础[6-7],必须保证给每一个处在出装电解槽作业当中的电解生产槽均匀稳定地加酸装液。

1 改造之前的输酸管路现况分析

1.1 改造之前的输酸管路结构分析

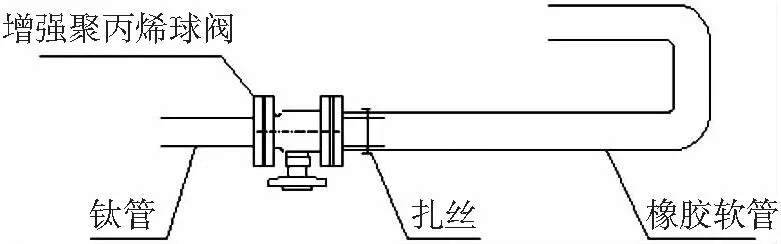

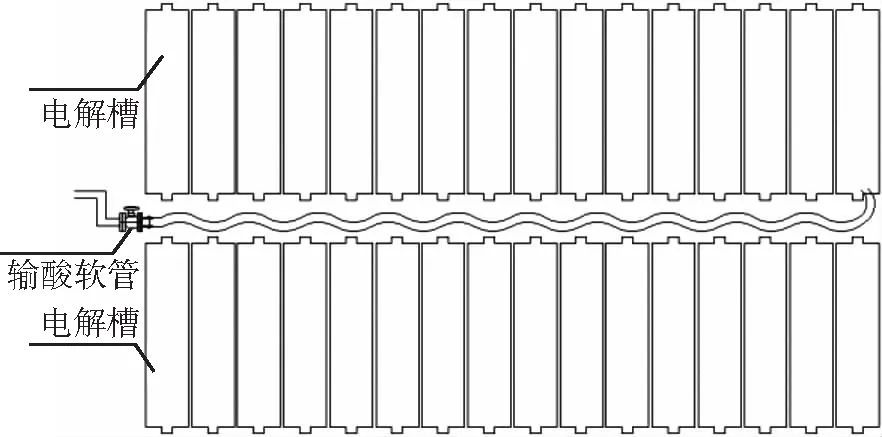

系统改造之前所使用的输酸管路采用的是增强聚丙烯球阀作为单组控制阀门,外接一根橡胶软管作为主要的手动操作输酸管路,通过焊接和铁丝捆扎的方式连接在一起。输酸软管结构示意图与输酸管路平面布局示意图如下图1与图2所示。

图1 改造之前的输酸软管结构示意图

图2 改造之前的输酸管路平面布局示意图

1.2 存在的问题分析

1.2.1 环保方面

电解槽面加酸装液作业的时候,移动橡胶软管易造成酸液跑冒滴漏的情况发生,不仅会对电解槽体下部位置的设备设施造成污染与腐蚀,而且电解液在循环系统中是一种导电体,其电位在阴阳电位之间[8-9],酸液的泄漏流动至集液槽与地面构成了电路,从而产生漏电[10],酸液的泄露会造成电能的损失[11]。同时酸液透过腐蚀开裂处渗透到地下,在持续压差作用下慢慢向厂房外扩散,导致车间厂房废水排口检测屡屡超标,给车间和工厂的环保治理带来巨大的压力,也造成了周边环境的污染。

1.2.2 安全方面

贵冶电解车间曾发生过几次加酸橡胶软管爆裂喷酸的事件,这极大的威胁到生产操作人员的身体健康和生命安全,是车间目前意识到但是仍未根治的重大安全隐患,急需彻底清除。

1.2.3 操作方面

电解槽面槽组总长度较长,橡胶软管随之亦长,目前采用的拖动橡胶软管逐槽加酸装液的方式给液,工作量大,操作工的劳动强度大,所需给液的时间也较长。每加满一生产槽的电解液需要30分钟,一组电解生产槽有16个槽体,则一共需要8个小时的加酸装液作业,严重影响电解生产作业速度。

1.2.4 维护方面

现场的橡胶软管长度较长,摆置不便,胶管表面常有异常外伤,容易硬化、软化、变色等,中间腐蚀破损点较多,短接口松动漏点较多。根据日常生产对加酸软管使用的频率以及现场作业状况的考察,目前需要平均每两个月更换一次槽面的橡胶软管,劳动强度较大,消耗的成本费用也较多,不利于工厂降本增效的原则。

2 输酸管路系统优化改造设计与工程实施

2.1 设计方案

每个电解槽体配备固定输酸管路和控制阀门,形成输酸管网。拆除原有橡胶软管,改为在每两组电解槽体中间增加一根输酸主管路,从输酸主管路左右两边各接分支支管伸入电解槽内用于加酸装液,在主管路上安装总控制阀门,在各个支管安装增强聚丙烯球阀作为单槽控制阀门。每日进度需根据生产作业计划提前完成作业槽组所需的输酸管路安置,所有输酸管路制安完成后必须试漏。

2.2 管道布局

以充分利用车间生产现场现有设备,减少材料消耗为原则,对厂房现有的设备布局进行深度考量,该车间一系列传统电解厂房针对老7.5万吨年产能系统、新7.5万吨年产能系统、5万吨年产能系统、东扩南北电解系统四个小系统的原有管道与槽体的分布格局进行不同的统筹规划。

2.2.1 管道布局方案一

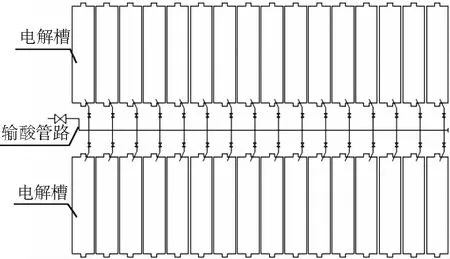

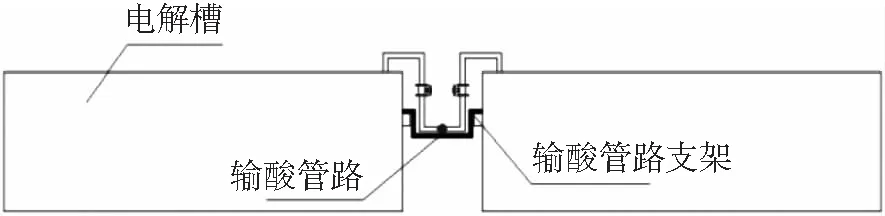

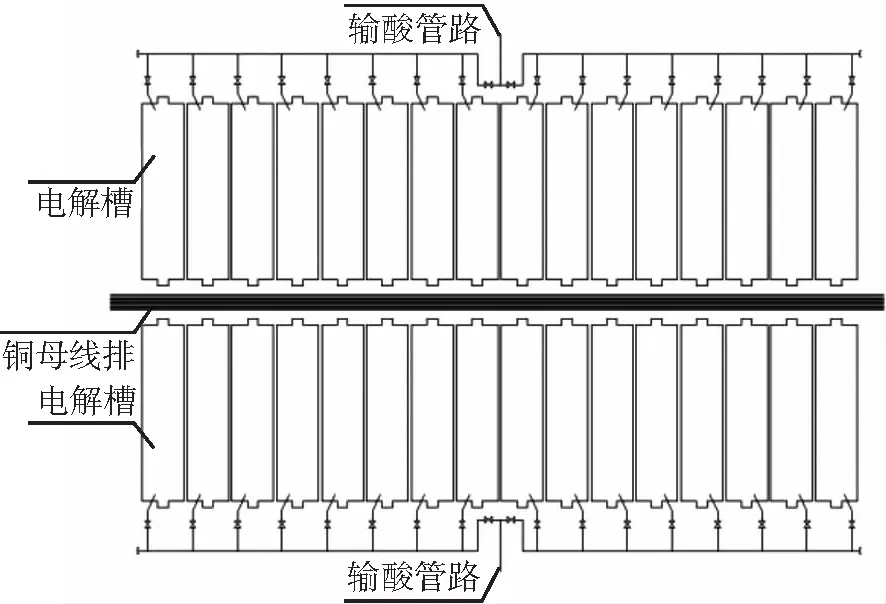

老7.5万吨年产能系统的电解槽整体布局是每两组电解槽串联一台电、气动短路器,东扩南北电解系统的电解槽也是每两组电解槽串联一台悬挂式短路器,因此老7.5万吨年产能系统与东扩南北电解系统的电解槽组之间都有充分的空间可安置优化后的输酸管路。老7.5万吨年产能系统与东扩南北电解系统的槽面输酸管路平面示意图和截剖图如下图3与图4所示。

图3 老7.5万吨年产能系统与东扩南北系统输酸管路平面示意图

图4 老7.5万吨年产能系统与东扩南北系统输酸管路截剖示意图

2.2.2 管道布局方案二

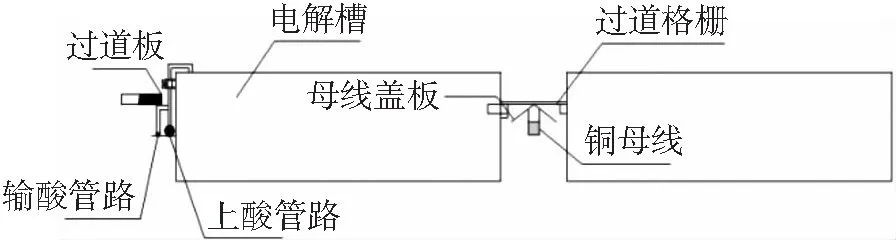

新7.5万吨年产能系统与5万吨年产能系统槽体布局是一样的,每单组电解槽并联一台电、气动短路器,每两组电解槽体中间布有铜母线排与母线盖板,占据了槽组中间的大部分面积,导致输酸管路无法装置,需要重新布局。根据车间生产现场的观察,电解槽组给酸管路的边侧具有适当的空间可安装输酸管路,完美解决了此项问题。新7.5万吨年产能系统和5万吨年产能系统的输酸管路平面示意图与截剖示意图如下图5与图6所示。

图5 新7.5万吨年产能系统与5万吨年产能系统输酸管路平面示意图

图6 新7.5万吨年产能系统与5万吨年产能系统输酸管路截剖示意图

2.3 改造工程与实施步骤

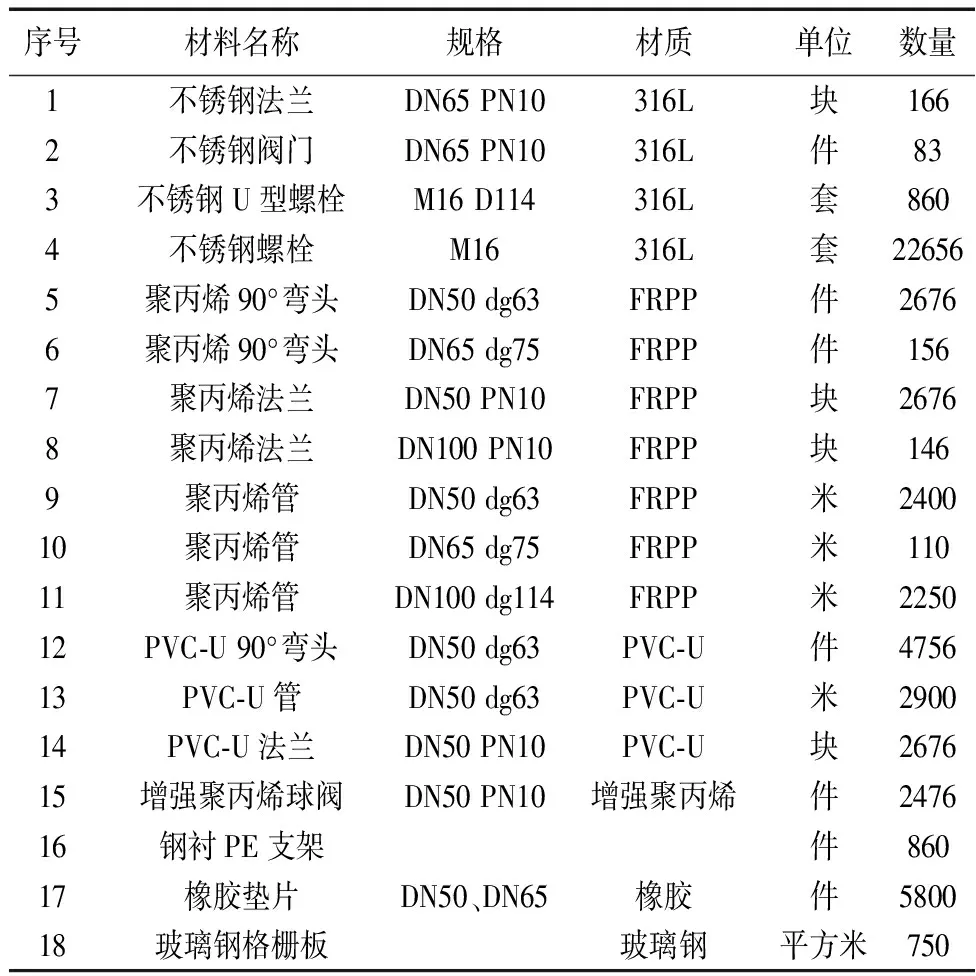

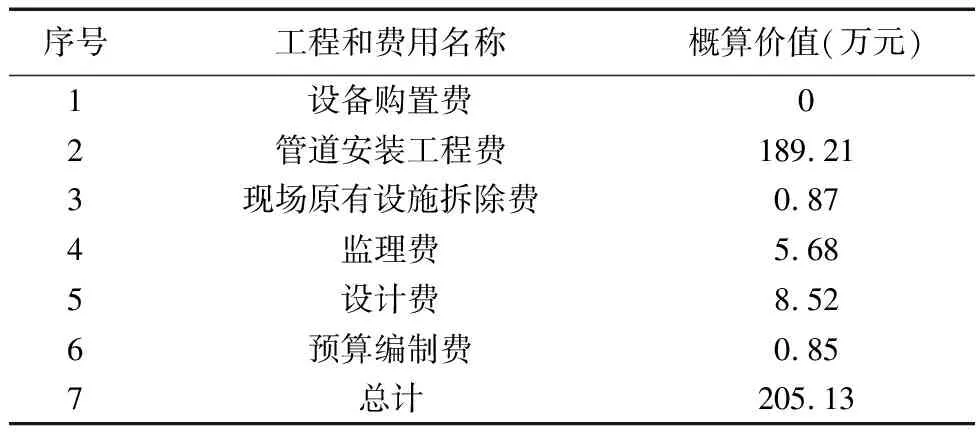

老7.5万吨年产能系统与东扩南北电解系统输酸管路按照每两组一根主管道制安,新7.5万吨年产能系统与5万吨年产能系统输酸管路按照每一组一根主管道制安,根据生产作业计划提前天数完成作业槽组所需输酸管路,所有管道制安完成后必须试漏。主要的使用材料统计如下表1所示,主要的项目改造概算如下表2所示。

表1 主要的使用材料数据统计

表2 主要项目改造概算总表

工程主要实施步骤如下:

(1)安装新增加酸管钢衬PE管道支架860件,钢衬PE管道固定支架间隔必须适当均匀,其作用不仅仅是使管线固定,还要求能承受管线因线性膨胀而产生的膨胀力[12]。

(2)安装新增DN100聚丙烯输酸管路主管道2250米,主管DN65不锈钢阀门83件,按照指定位置铺设,法兰连接处螺杆紧固到位,弯头、直接连接处焊接牢固。

(3)输酸管路主管左右两边各接DN50聚丙烯支管供电解生产槽体内加酸装液,支管累计2400米,并安装DN50聚丙烯球阀控制各生产槽加酸装液,球阀累计2476件。

(4)现场实际测量尺寸,制作安装DN50PVC-U硬管伸入电解生产槽内加酸装液,DN50PVC-U管累计2900米。

(5)所有输酸管道阀门安装结束后试漏。

3 输酸管路系统优化改造之后效果检验

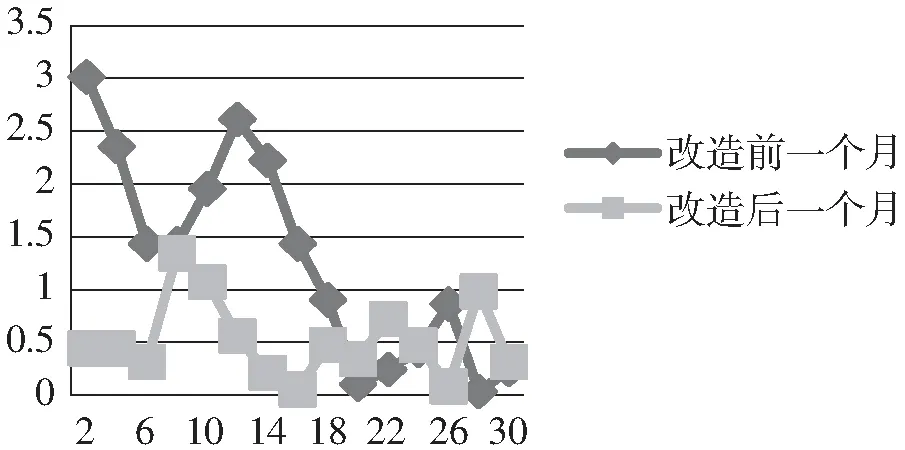

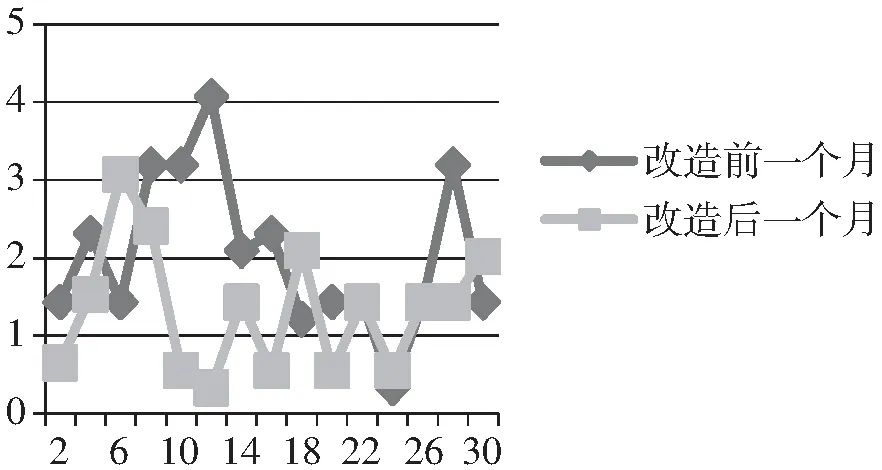

(1)输酸管路系统改造优化之后,只需要开、关阀门,即可实现电解槽单槽加酸给液与多槽加酸给液同时进行,并且保证了每个电解槽均匀装液,大大降低了岗位人员的劳动强度,也使得电解循环系统体积合格率达到99.5%以上。图7与图8分别是车间一系列在输酸管路改造优化前后一个月的电解液铜酸浓度单日波动值的对比数据记录曲线。由图7和图8可以看出,进一步稳定电解液循环系统总体积,电解液成分也随之更稳定。

图7 一系列输酸管路改造优化前后一个月电解液铜浓度单日波动值(g/L)数据记录曲线

图8 一系列输酸管路改造优化前后一个月电解液酸浓度单日波动值(g/L)数据记录曲线

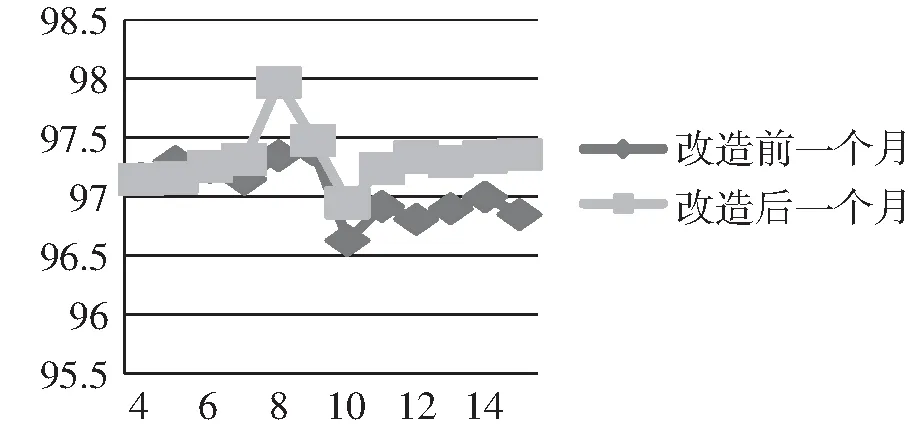

(2)铜电解生产槽面通电总时间占整个电解周期总时间的百分比就是铜电解生产的作业率。在通电电流和生产槽数不变的条件下,提高电解槽作业率可以增加阴极铜的产量。之前每加满一槽电解液需要30分钟,输酸管路系统改造优化之后平均每个电解槽加酸装液的时间相比改造之前节约了6分钟左右,一组电解槽以16个槽子计算输酸管路系统改造优化之后,一组电解槽的加酸装液时间可节约96分钟。图9是该车间生产一系列在输酸管路系统改造优化前后一年内每月作业率对比数据记录曲线。由图9数据分析可得,车间生产一系列输酸管路系统改造优化后一年的平均作业率相比较改造前一年的平均作业率上升了0.26个百分点。

图9 生产一系列输酸管路改造优化前后一年内每月作业率(%)数据记录曲线

(3)通过观察近期的生产运行,改造后的加酸装液方式大大缩短了给液时间,降低了操作工劳动强度,提高工作效率,同时又消除了安全隐患,保证酸液不外泄,废水外排不达标次数大幅减少,加酸装液安全得到保证,改造优化之后每年喷液伤人的安全问题次数降为零。

4 结论

阴极铜的生产是电解精炼生产工艺,具有强腐蚀性液相和气相介质,对于安全生产和环境保护方面有着非常严格的要求。贵冶电解车间的输酸管路系统优化改造工程完成后,经过生产实践验证,此项系统改造既可以保证循环系统环境的相对稳定,提高了生产作业率,安全生产顺行,又能保证缓解工厂环保治理的压力,而且效果显著,为今后的铜电解生产、管理以及电铜质量的提高做出了扎实的保障。