环己醇集管回收物料系统的优化改造

2023-09-15王玮琦

吕 洋 , 王玮琦 , 张 栓

(1.河南神马尼龙化工有限责任公司 , 河南 平顶山 467000 ; 2.河南省科技创新促进中心 , 河南 郑州 450000 ; 3.河南晋开化工投资控股集团有限责任公司 , 河南 开封 475100)

河南神马尼龙化工公司的环己醇生产装置,以苯和氢气为主要原料,采用苯催化加氢工艺制备环己烯,再经水合反应生产环己醇,装置产能200 t/d。在环己醇工业化生产装置中,集管回收物料系统主要用于收集环己醇生产过程中不定期排出的反应物料。集管回收系统主要包括苯加氢生产系统排出的萃取剂DMAC及苯、环己烯等轻质油回收装置和环己醇生产系统排出的环己醇及水回收装置。每套回收装置均设置有各自的集管管线、物料储罐、抽料泵,在生产过程中为便于收集地面设备及工艺管线排料,集管管线需要与地面平行,且置于专用的地沟内铺设。因而要求回收物料储罐位置低于地面,这样才能使集管管线内物料靠位差流入储罐内。实际生产中回收物料储罐是位于地面以下5 m处的封闭地坑内,罐内物料的抽料泵采用的是与储罐一体化法兰固定连接的液下泵,泵轴及叶轮插入物料储罐内部进行工作。

1 存在问题

在环己醇生产过程中,工艺流程长,生产单元多。各生产工序的设备检修、工艺处置、间歇排料等操作通常不会同时进行,产生外排物料的组分也不同,须及时集中回收储存和分类处理,集管回收处理系统与控制环己醇的生产成本和工艺稳定性关联度很大。如果集管回收系统不稳定,会出现主生产流程运行受阻,造成局部降负荷或停车。因此环己醇生产装置工艺集管回收物料处理系统设置多套集管回收物料装置。由于集管回收物料系统的物料储罐位于地面以下5 m的地坑内,泵体安装位置较低,作业空间较小。若液下抽料泵出现问题,需要检修人员下入地坑内部在较小空间进行设备拆解、抽液泵体检修等操作,这给检维修护工作带来较大难度,使得检修时间较长,检修成本增加,安全风险提高。另外,在操作人员进行常规巡检时,只能打开地坑上部覆盖的格栅板,用手电筒观察储罐是否泄漏和液下抽料泵运行情况;同时,还要对收集液储罐进行关闭和清空处理,环己醇生产装置外排料过多且无法储存问题,只能调降生产负荷。本次技改的目的是采用合理、经济的优化设计,制定可行的技改方案,解决上述问题。

2 技改方案

根据集管回收物料系统液下抽料泵的设计基础参数(包括输送的介质特性、温度、密度、黏度、流量),选用离心泵代替液下抽料泵。通过优化安装和配管设计,对现场管线进行改造,把原来储罐在坑内连接的液下抽料泵改为地面上安装的离心泵;并对抽料泵入口的汽蚀余量参数进行调整,以满足抽料泵移位到地面上产生高度差对汽蚀余量的需求数值,达到缩短抽料泵检修时间,减少维修工作量,提高作业安全性,降低工艺处置费用,降低了巡检难度,保障环己醇生产装置的稳定运行。

地坑内储罐的工作压力为980.6 Pa,是整个生产装置储料罐的平衡压力。将储罐压力数据提供给设备生产厂家,同时明确抽料泵位置上移,吸入口高度调整为-4 m的要求,且在此条件下抽料泵的压力0.25 MPa和扬程20 m的设计参数不能改变。抽料泵进、出口的管口法兰标准和压力等级要与现有生产系统管道保持一致。

在满足性能参数的同时,泵的选择也要考虑生产过程中检修维保方便,工艺操作简便,密封型式可靠性强,输送物料不易泄漏等条件。采用磁力式离心泵能很好地解决上述问题,磁力式离心泵的工作原理是当电机带动外磁转子运动时,磁场穿透金属隔离套,使与叶轮连接的内磁转子也跟着外磁转子一起运动,从而达到二者同步同转速运行。在内外磁钢之间设有全密封的隔离套,将内外磁转子完全分隔开,使内磁转子处于介质之中,将容易泄漏的动密封结构变为零泄漏的静密封结构。磁力式离心泵较原有的屏蔽式离心泵有以下优点:①磁力泵由于传动轴不需穿入泵壳,而是利用磁场透过空气隙和隔离套薄壁传动扭矩,带动内转子,因此从根本上消除了轴封的泄漏通道,实现了完全密封。 ②磁力泵除磁路设计时有较高要求外,其余部分技术要求不高。其维护和检修工作量小,检修时不需要拆卸进出口法兰,泵与电机是分体结构,检修也不需要移动电机,装置现场即可以更换所有备件,极大地缩短了检修时间。③传统离心泵是专用电机,定子和转子都有屏蔽套,定子和转子间的气隙大,传统离心泵的电机效率比磁力式离心泵的标准电机要低约25%,因此在能耗方面,磁力式离心泵优势明显。

3 技改前后工艺对比

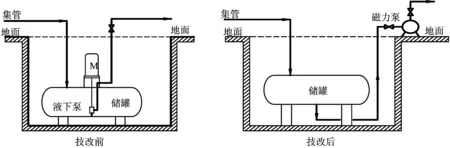

技改前后工艺对比如图1所示。

图1 技改前后布置图

3.1 技改前设备情况

集管回收物料系统主要包括布置于装置各处的集管管线、物料储罐、抽料泵,根据集管回收系统的工艺要求,物料抽送泵必须随时保证运行。当储罐内物料液位达到50%时,抽料泵自动启动运行,将物料送至处理系统,液位降至10%时泵自动停止工作。原设计所采用的物料抽送泵为液下泵,直接安装于储罐上,用于物料抽送至目标系统。由于物料储罐结构和坑内空间所限,只能安装一台液下抽料泵,当液下抽料泵需要检维修时,就会出现很多问题,直接影响到环己醇生产系统的稳定运行。

3.2 改造后设备情况

如图1所示,改造后集管回收系统,改变了储罐一体化固定法兰连接液下抽料泵的设计,在物料储罐罐体下部优化设置配管管线,通过地面上设置的两台磁力式离心泵抽提物料到目标系统。将动设备布置于地面的技改方案,既便于巡检人员直观观察到运行状态,又能够在需要检维修时,避免人员进入地坑内的危险受限作业空间。实现了本质安全、检修方便、省时省力、降低成本的技改目标;而且磁力式离心泵需要检修时,只需关闭离心泵阀门即可进行维保检修操作,物料储罐仍可继续接收集管料液,保证了环己醇生产系统排液及受料的工艺要求。

4 技改效果

4.1 集管回收物料系统运行

根据环己醇生产中集管回收物料系统工艺的工作特性,通过对物料储罐上的液下抽料泵进行磁力式离心泵替代技术改造,降低了危险受限作业空间对检维修人员带来的安全隐患,减少工艺处理带来的物料损失和环境污染,且检修期间集管回收系统可以正常接收装置外排料液,为环己醇生产系统稳定运行提供了保障。

4.2 经济效益分析

①实施后,避免了在拆集管储液罐的液下抽料泵时,储液罐内的残余物料从罐口法兰溢出,减少了对职工健康以及环境的损害。同时减少了处理残余物料所需费用,每年此项可节约9 000元。②蒸汽驱油的物料损失按照集管储液罐的容积计算,按照每次100 kg的环己醇损失,环己醇市场价格9 000元/t,两套集管输液系统液下泵检修每年2次,可减少损失3 600元。③传统液下抽料泵的检修,属于受限空间作业,风险较大。由地坑内改为地上检修,降低了检修的安全风险及操作的复杂程度。以往液下抽料泵从检修到恢复需要1天时间,目前仅需1 h,提高了检修效率;同时也规避了环己醇装置生产负荷的下降。河南神马尼龙化工公司环己醇生产装置的产能200 t/d,每年因集管回收物料系统两台抽料泵检修引起的反应系统降负荷、检修、更换备件、拆装各2次,以往检修停用储罐不能受料时,水合反应系统降负荷至90%,时间约16 h,环己醇产能损失为48万元。

本次技改首次在环己醇行业采用无泄漏磁力式离心泵代替液下长轴泵,并对安装、配管进行了优化设计,使检修作业能够安全便捷,大幅缩短了储液罐抽料泵的检修时间;满足了无需关闭物料储罐和降低环己醇生产负荷的技改要求,技改后的集管回收物料系统运行工况稳定。