微波照射下岩石的升温与破碎特性研究

2023-09-15刘超尹卢高明周建军姚华彦姜礼杰范文超

刘超尹, 卢高明, 周建军, 姚华彦, 姜礼杰, 范文超

(1. 盾构及掘进技术国家重点实验室, 河南 郑州 450001; 2. 中铁隧道局集团有限公司, 广东 广州 511458; 3. 合肥工业大学土木与水利工程学院, 安徽 合肥 230000; 4. 中铁工程装备集团有限公司, 河南 郑州 450016)

0 引言

微波辅助破岩是一种将微波加热技术和机械破岩技术相结合的混合型破岩方法。通过微波辐射的加热效应对岩石进行弱化,显著降低其单轴抗压强度、抗拉强度和点荷载强度等力学特性,是一种新的辅助破岩方法[1]。该方法克服了传统机械破碎硬、高磨蚀性岩石效率低,刀具磨损严重的问题,具有良好的应用前景,因此近几年对这一课题的研究也逐渐深入。

1991年,Lindroth等[2]首次将微波加热岩石作为一种可能的新兴破岩方法推广,该方法的工作原理是当微波照射岩石时,将微波能转化为热能,在岩石内部产生热梯度,热梯度会导致岩石内部产生应力,并导致裂缝的形成[3]。进入21世纪,对微波破岩技术的研究更加深入,其中,Kingman等[4-6]通过试验测试和数值模拟探究了微波能在矿石预处理和岩石破碎过程中的潜力。Hassani等[7]研究了微波处理对硬岩岩石强度的影响,岩石暴露在高功率微波下处理会导致温度升高,对岩石表面和内部产生一定程度的损伤,能够更好地促进传统机械的破岩能力。Kingman等[8]在试验中测试了微波功率对矿石破碎的影响,研究发现在较高的微波功率下,样品的强度迅速下降,在功率15 kW的微波照射下岩石强度在短时间内急剧降低至15%。在一项试验研究中,Chen等[9]使用频率为2.45 GHz、功率为3 kW的微波对钛铁矿进行处理,分别在微波下曝光10、20、30 s,试验之后将试样研磨平整,随后采用扫描电镜和傅里叶变换红外分析方法对辐射后的岩石样品进行表征,结果发现矿物的升温特性存在成分依赖性,其中玄武岩对微波的吸收能力表现更好。

国内在微波辅助破岩方面也做了相当多的研究。其中,以卢高明、李元辉、田军等为代表的学者在对微波辅助破岩进行系统性综述的基础之上,进一步探究了微波作用下水分对岩石波速和强度的影响[10],多模谐振腔对微波致裂效果的影响[11],微波加热路径对硬岩破碎效果的影响[12]以及微波对不同敏感性造岩矿物加热效果的影响[13]。戴俊等[14-15]对微波辐射下岩石的冲击性能、岩石强度和裂纹扩展等进行了大量的研究工作。

随着有限元数值仿真技术的普及,一些学者发现将试验与数值模拟结合更有助于理解微波辐射对岩石的破坏机制。微波对岩石的破坏浅显地说取决于不同的微波参数,但更多的是取决于岩石本身的热、电特性。其中,Toifl等[16]在探究微波对岩石力学性能的影响过程中进行了数值仿真,模拟了温度场的分布。Wang等[17]对暴露于短脉冲微波下岩石的热应力和裂纹扩展情况进行了二维有限元数值模拟。Li等[18]建立了电磁-热-力耦合三维模型,对微波加热下煤层气的开采机制以及微波辐射对煤岩物性的影响进行了深入探究。数值模型可以模拟岩石内部温度场和电场的变化,数值模拟的发展增强了对微波辅助破岩及其热力学特性的理解,试验结果则可以验证数值模拟的准确性。

综上可知,以往的学者多从试验或数值模拟中的单一途径进行微波加热岩石升温和破碎特性的研究,存在一定的片面性。本文在众多学者研究成果的基础上,基于微波照射岩石模型试验,构建了电磁-热耦合三维数值模型,探究岩石表面的温度和破碎状态以及岩石内部的温度场和电场分布,建立岩石破碎、温升、能量密度和电场强度之间的相互关系,以期更全面、更深层次地揭示岩石的破碎损伤演化。

1 微波加热试验设备及方法

微波加热试验采用频率为2.45 GHz的硬岩微波致裂系统(见图1),其主要包括: ①红外热成像仪、②谐振腔、③操作台、④微波发生器、⑤喇叭天线、⑥红外热像仪接口、⑦岩石试样、⑧试样底座(可调节高度)以及高频微波电源。

试验选取200 mm×200 mm×200 mm的赤峰玄武岩[11]作为试样,将岩石试样放置于试样底座上,试样中心正对喇叭天线,喇叭天线至岩石表面的照射距离为50 mm。试验分为2组: 1)微波功率为18 kW,照射时间为1、3、5 min; 2)微波照射时间为3 min,微波功率为12、15、18 kW。试验过程中控制其他变量不变。

微波照射岩石过程中,距离谐振腔0.5 m的位置布置有微波泄露检测设备。微波照射岩石试验正常进行过程中,微波泄露检测仪检测到的微波泄露量仅为10 μW/cm2,远远低于微波侵害人体的阈值80 mW/cm2。同时,本文中微波的泄漏量与微波发射功率相比较,对试验结果的影响极其微弱,基本可以忽略不计。

微波照射岩石的过程中,通过红外热成像仪及连接的外部电脑设备,全程采集记录试样表面温度变化。试验结束后,采用热像仪分析软件对数据进行分析,研究不同微波功率、不同照射时间对岩石表面温度及破裂特性的影响。

(a) 外部结构

(b) 内部结构

(c) 高频微波电源

为表征岩石的损伤状态,以破碎时间、破碎区域面积、破碎区域中心点深度、裂缝数量和裂缝长度为指标。其中,岩石表面破碎时间可根据岩石破碎的响声、红外图像以及可见光图像确定;破碎区域面积由于呈现出不规则的形状,采用方格纸分割填补的方法求取面积占比,见图2(a);破碎面中心点深度使用精度为0.001 mm的游标卡尺进行量测,见图2(b);裂缝长度采用尺子进行量测。

2 数值模型建立

使用三维建模的方法计算微波在岩石表面和内部产生的热效应时,需要通过数值模拟技术将多种物理量联系起来。通过近几年来微波在硬岩预处理中的应用研究[19]可以得到,岩石在微波照射下的温度力学响应很大程度上取决于样品的电磁、热等特性,即介电常数、介电损耗因子、比热容和导热系数等。本文采用完全耦合建模的方法,利用岩石材料的升温特性,综合处理岩石中电磁-热多物理场耦合的行为。建模方法的理论公式分为2个部分: 电磁物理(麦克斯韦理论)、热物理(传热理论)。电磁-热多场耦合方法如图3所示。

(a) 方格纸计算破碎面面积

(b) 游标卡尺测破碎面中心点深度

图3 多场耦合原理

2.1 电磁物理学(麦克斯韦理论[20])

麦克斯韦方程是一组偏微分方程,描述了基本电磁量之间的关系。在一定边界条件下求解这些问题就是宏观层面的电磁分析问题,模型电磁物理部分的控制方程为

(1)

2.2 热物理(传热理论[21])

采用电磁-热耦合模型对微波照射下的岩石进行加热模拟。在本文模型的电磁物理场部分,f(E,H)函数作为物理场的输入。在多物理场接口中,向频域添加电磁波,向固体接口添加传热,以物理场耦合增加电磁波部分的电磁损耗作为热源。固体传热方程为

ρCpu·∇T+∇·q=Q+Qted。

(2)

式中:q为热通量,q=-k∇T,k为岩石导热系数,W/m·K;T为温度,℃;ρ为岩石密度, kg/m3;Cp为恒压热容,J/(kg·K);u为热气学能,J;Q为电磁热源, W/m3;Qted为岩石中的热弹性阻尼效应, W/m3。

2.3 模型建立

在实验室现有模型基础上,基于COMSOL软件,按照1∶1比例进行适当简化,建立微波照射岩石三维模型,如图4所示。

图4 微波照射岩石三维模型(单位: m)

为减少计算量,本文对模型中非关键因素进行适当简化,由此作出以下假设: 1)波导管和腔体的材质均为铜质; 2)试样和空气的分布是均匀的; 3)试样和空气之间的化学反应忽略不计; 4)试样完全绝缘。建模各项材料尺寸如表1所示。

表1 建模各项材料尺寸

其中,喇叭口至试样表面的初始距离为50 mm,在试验和模拟过程中可通过调节试样底座的高度控制其距离,本文控制喇叭口至上表面初始距离不变。

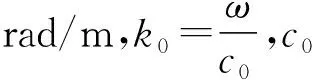

玄武岩试样的热电参数如表2所示。其中,相对介电常数通过高温岩石介电特性测试系统测得,玄武岩密度通过试验测得,其他参数通过阅读文献总结所得[22]。所建模型完整网格共包含802 938个域单元,26 864个边界单元,1 024个边单元。

表2 玄武岩试样热电参数

3 微波照射岩石试验结果

3.1 岩石温度特性

图5示出了试样在微波功率15 kW、照射时间为3 min时的破碎状态和温度分布情况。由于喇叭口的作用,微波主要集中作用于岩石上表面,中心区域微波能量最强。微波能在合金铝制成的喇叭口中发生反射且不被吸收,极大改善了微波作用效果。从试验结果可以看出,中心点位置温度最高,中心区域出现严重的破碎,甚至出现了明显热熔现象,见图5(a)—(b)。图5(c)示出了红外热像仪测得的岩石表面温度分布情况,图5(d)示出了红外热像仪可见光视图与红外视图的叠加。

(a) 试样表面热熔情况 (b) 试样中心点

(c) 红外热像视图 (d) 可见光视图与红外视图叠加

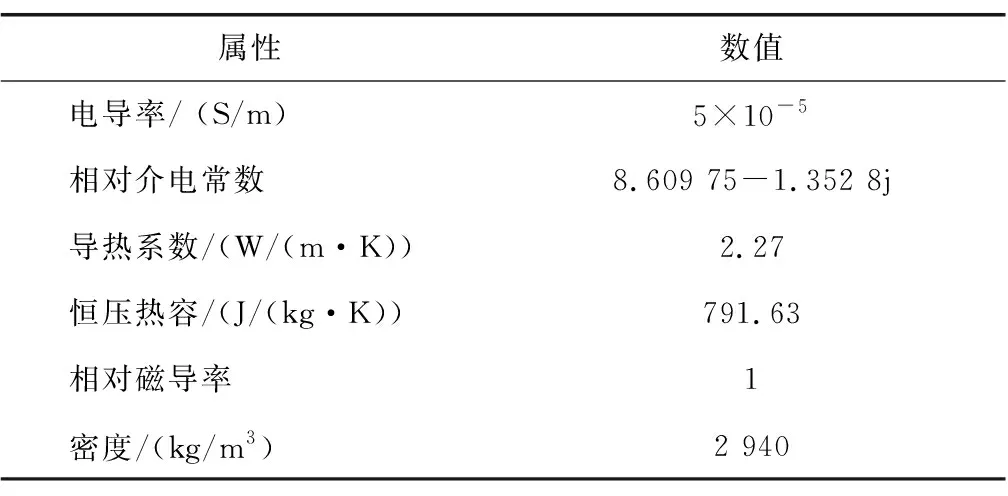

在5组试验中通过红外热像仪拍摄到的不同微波功率、不同照射时间下岩石表面最后时刻的温度分布情况如图6所示,图中十字光标处为温度最高点。由红外温度分布图可以看出,试样的温度变化以试样中心为圆心,整体呈圆形向四周辐射,随着照射时间的增加,因试样中心温度急剧升高而发生试样表面破碎,导致温度在试样表面的分布不再均匀。

(a) 18 kW-1 min

(b) 18 kW-3 min

(c) 18 kW-5 min

(d) 12 kW-3 min

(e) 15 kW-3 min

以温度最高点为中心点,分别沿竖直方向作直线,根据直线上的温度变化,对试验所得的温度数据进行分析,如图7所示。由图可知,随着微波功率和照射时间的增加,试样表面中心区域的温度均出现了明显升高。从曲线形态来看温度沿竖直方向基本呈正态曲线分布,由中心向四周温度逐渐降低。图7中箭头所指区域的温度分布出现了抖动,这是由于试样表面碎裂导致部分碎屑位置改变,因此温度出现较大波动;且高温区域范围随着发射功率和照射时间的增加而扩大。从数值上对比同一微波功率下不同照射时间的温度分布情况可知,18 kW-1 min条件下试样表面温度较低,最高温度仅为143.6 ℃;随着设定照射时间的延长,试样表面温度急剧增高,18 kW-3 min条件下最高温度为529.4 ℃;18 kW-5 min条件下最高温度已达到781.2 ℃。对比同一微波照射时间、不同微波功率下的温度分布可知,中心区域温度随微波功率的增加趋势较为缓慢,12 kW-3 min条件下最高温度为323.3 ℃,15 kW-3 min条件下最高温度为481.2 ℃,18 kW-3 min条件下最高温度为529.4 ℃。

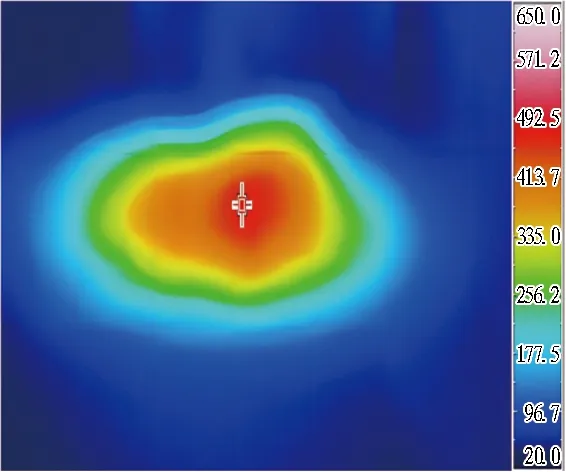

通过对试验数据进行处理得到中心点温度随时间的变化曲线,如图8—9所示。由图可知,中心点温度随时间变化的整体形态呈现出先平稳上升,再小幅波动,后又急剧升高的情况。图中箭头所指区域为岩石试样发生破碎的时间点,可以看到此刻温度出现了小幅度的降低,是因为岩石破碎后温度最高点位置发生了偏移,导致监测点变化。同时可知,在不同微波功率下,高功率明显对岩石的升温效果更好,15 kW的升温效果相较于12 kW有明显提升,但随着功率的进一步升高,18 kW的升温效果相较于15 kW的升温效果稍有减弱。

图7 竖直方向温度随位移变化图

对比同一照射功率不同照射时间下中心点随温度的变化曲线,其升温曲线走势基本重合,观察18 kW-5 min条件下的曲线形态可以看出,温度先急速升高,到达破碎温度点时由于中心点位置的偏移,温度出现小幅度降低,随之继续增高,然后走势逐渐趋于平缓。

图8 不同功率下中心点温度随时间变化图

图9 不同照射时间下中心点温度随时间变化图

3.2 岩石破碎情况

由于岩石内部不同的矿物成分对微波的吸收程度不同,因此岩石表面在微波照射下会产生不同的热膨胀并产生内应力,导致岩石内部矿物晶体出现断裂,使试样破碎并产生裂缝。破碎的过程中会产生冲击波,导致石屑在谐振腔内部飞溅,有时会发出巨大响声。

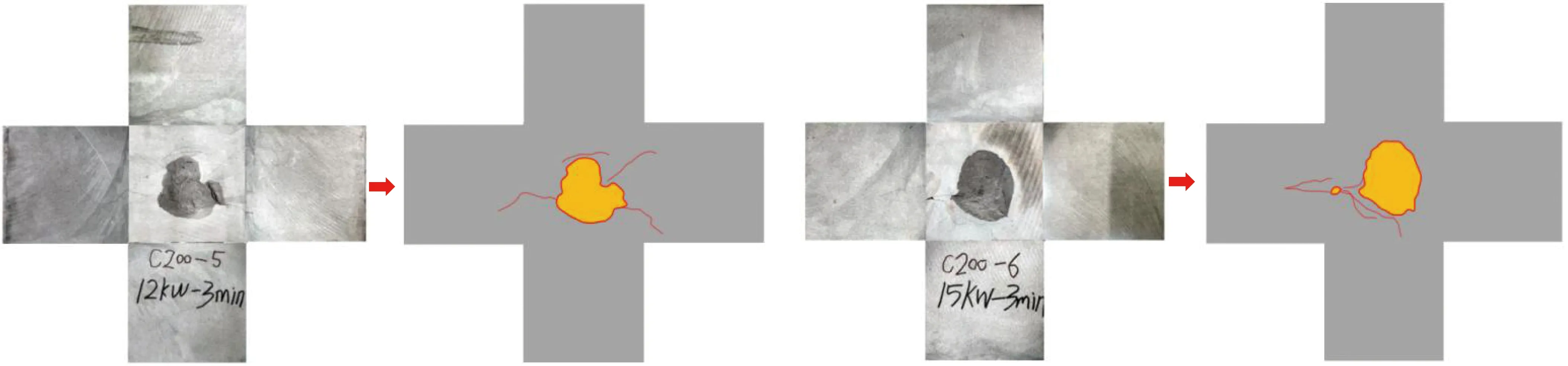

在不同的微波功率和不同照射时间下,岩石表面出现了不同程度的破碎和裂纹,试验过程中发现裂缝多由上表面中心开始延展至各个侧面,但是测量发现试样底面无明显的温度变化,无裂纹延展情况。为便于观测岩石表面的破碎和裂缝的延伸情况,使用高分辨率摄像头对试验后的试样上表面和4个侧面拍照锐化处理后得到展开图。在Photoshop中建立一个额外的图层,将破碎区域(黄色区域)和裂纹(红色线条)描绘出来,如图10所示,其中,18 kW-1 min时岩石表面无破碎。

分别观测不同照射时间下岩石表面的破碎和裂缝状态,可以看出: 1)当照射时间为3 min、微波功率为12 kW时,岩石表面已出现破碎,破碎区域较为规整,无明显的大裂纹; 2)当照射时间为1 min时,虽然照射功率增强至18 kW,岩石表面仍未出现明显裂隙; 3)当照射时间为5 min、微波功率为18 kW时,岩石表面出现多处破碎和较大裂缝,同时裂缝数量明显增加。

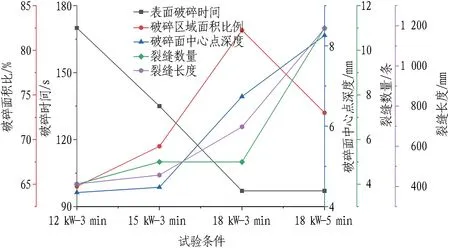

微波照射后岩石的损伤状态测量结果如表3和图11所示。由图11可知: 1)岩石表面破碎时间随着微波功率和照射时间的提升显著降低; 2)破碎区域面积比例随微波功率和照射时间的增加而显著增加,在18 kW-5 min时比例减小,考虑破碎存在一定的不确定性,由试验误差所引起; 3)破碎区域中心点深度、裂缝数量和裂缝长度都随微波功率和照射时间的增加而明显增加。

(a) 12 kW-3 min (b) 15 kW-3 min

(c) 18 kW-3 min (d) 18 kW-5 min

表3 岩石的损伤状态测量结果

图11 岩石表面损伤状态多指标对比

4 微波照射岩石数值模拟结果

4.1 表面温度场分布

微波照射岩石的数值仿真技术相较于现场试验能够探究岩石内部的温度以及谐振腔内电场的分布,方便进一步探究岩石表面破碎特性,但是同时也存在不确定性。不同条件下试样表面的温度场分布情况如图12所示。从模拟结果来看,试样表面温度由试样中心向四周辐射,由于在模拟仿真过程中未考虑岩石内部应力的变化,因此温度存在连续性。同时,还可以看出,微波在照射岩石过程中部分反射到金属腔体内,对岩石侧面产生不均匀辐射,引起侧面温度的不均匀升高。

4.2 内部温度场分布

在微波照射过程中,微波能吸收区域集中于岩石上表面,通过试验仅能够观测到岩石表面的温度变化情况,借助数值模拟可以清晰地了解岩石内部温度场分布情况,如图13和图14所示。由多切面图可知,岩石内部的温度由表及里逐渐降低,等温线形态整体呈倒锥形分布。这是由于随着微波向岩石内部传播,电场强度急剧降低,随之能量损耗急剧增加,在有限的微波传播距离内,能量完全损耗,导致温度变化也越来越小。

根据不同微波功率和不同照射时间下岩石内部(以上表面中心点所在的轴线为例)的温度变化数据绘制曲线图进行量化分析,如图15—16所示。

图12 微波照射后试样表面温度场

图13 岩石内部温度多切面图

图14 岩石内部等温线图

图15 不同功率下温度变化

图16 不同照射时间下的温度变化

由图15可知,上表面中心点到岩石内部的温度变化皆呈现急剧下降的趋势。以微波向下的传递距离作为指标,照射时间相同时,不同功率下,微波的向下传递距离基本趋于一致,至138 mm时,能量基本全部消散不再传播。相同微波功率不同照射时间下,微波向下传递距离表现出明显的差异性,18 kW-1 min条件下,传递至59 mm时,微波能量全部耗散;18 kW-3 min条件下,传递至138 mm时微波能量全部耗散; 18 kW-5 min条件下,传递至177 mm时微波能量全部耗散完毕。

4.3 电场强度和能量密度

能储存电能的材料称为介电材料,当岩石受到外加电场时会吸收电能,而电能随后又会以热能的形式损耗(介电损耗)。材料的介电常数由实部和虚部组成,公式为[23]:

ε=ε′-jε″。

(3)

式中:ε′为介电常数实部,是材料被极化和储存能量能力的度量;ε″为损耗因子,是材料将储存的能量消散为热能的一种度量。

电场强度能够描述电场的能量特性,岩石在电磁场中的微波加热及能量转换机制可以用电场能量密度[24]表示:

W=PΔt=2πε0ε″E2fΔt。

(4)

式中:W为电场能量密度,J/m3;P为损耗功率密度,J/(m3·s-1); Δt为与初始值的时间差,s;ε0为介电常数,8.85×10-12F/m;f为微波频率,GHz。

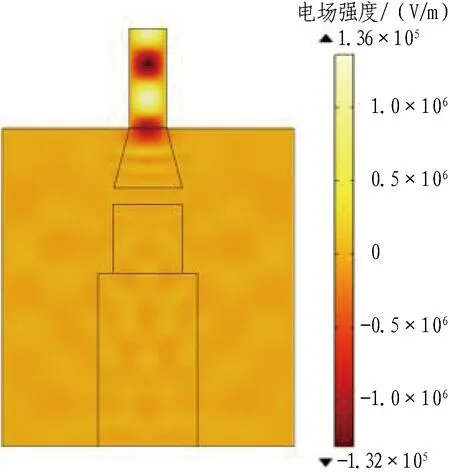

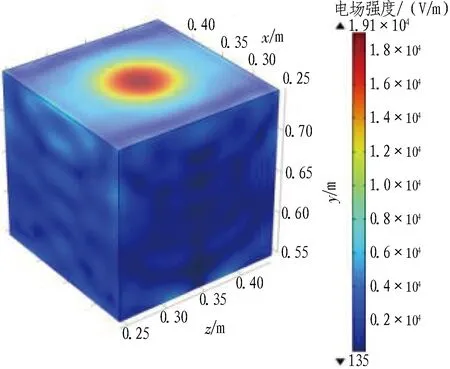

由式(4)可知,电场能量密度与电场强度的平方成正比,电场强度越大,随之能量密度也越大。对岩石试样表面和内部的电场状态进行描绘,微波条件为12 kW-3 min时的电场分布如图17所示。

由图17(a)—(b)可知,微波在空气中传播时电场强度极高(见图17(a)波导管中),最大值可达1.36×105V/m,随着微波接触岩石表面,深入到岩石内部,强度急剧折减。这是由于岩石吸收微波能力有限,部分微波会通过岩石表面反射回波导管或者腔体内部,反射至腔体内部的微波会持续地以较低的强度辐射岩石四周。在岩石表面中心点区域电场强度较高,为1.91×104V/m;岩石内部电场强度在各切面上分布均匀,整体呈倒锥形沿中心轴线急剧降低。

4.4 岩石升温特性

微波照射岩石过程中,岩石试样吸收的电能会以热能的形式损耗,进而引起岩石试样温度升高,出现破碎损伤。根据热力学定律,岩石温度升高和所需要的能量之间的公式为[21]:

(5)

式中: ΔT为岩石相对于初始值的温度,℃;C为比热容, J/(kg·℃);ρ为岩石密度,kg/m3。

由式(5)可知, 岩石温升特性与能量密度和电场强度之间存在定量关系,且分别与电场能量密度和电场强度的平方均线性相关。

5 试验结果与数值模拟结果对比分析

5.1 试验结果与数值模拟结果拟合

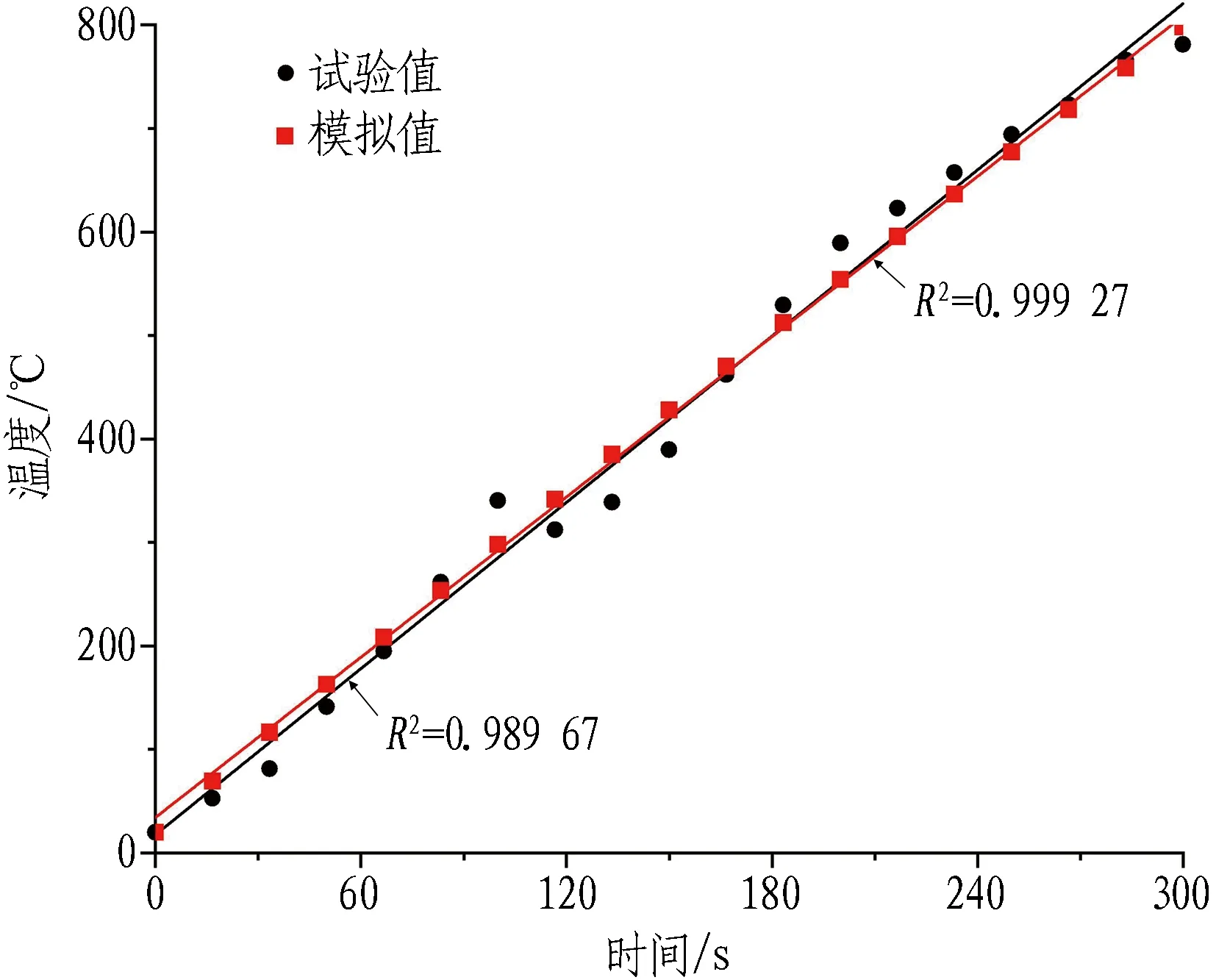

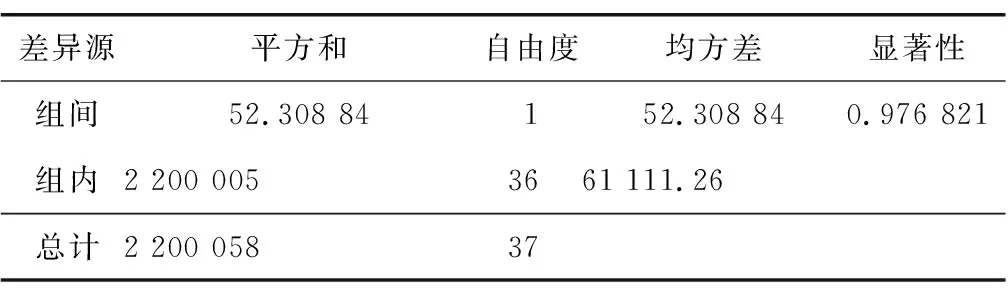

为验证模拟的可靠性,以18 kW-5 min条件下的岩石试样为例,对中心点温度随时间的变化与试验数据进行对比拟合,如图18所示。由图可知,试验值拟合直线R2=0.989 67,模拟值拟合直线R2=0.999 27,且两者拟合直线走势基本趋于一致。假设将外界因素视作唯一因素,采用单因素方差分析法对2组数据的误差显著性进行分析对比,分析结果如表4所示。由表中2组均方差数值对比可知,方差差异性主要来自组内差异,组间差异值极小。表4中显示显著性为0.976 821,一般显著性水平取0.05,1-0.976 821=0.023 179<0.05,说明试验结果和模拟结果误差在允许范围内。

(a) 整体电场分布

(b) 微波照射路径

(c) 多切面电场分布

(d) 表面电场分布

图18 试验值与数值模拟值对比

表4 方差分析结果

5.2 岩石破碎损伤特性

为进一步探究岩石的破碎损伤特性,基于试验和数值模拟,通过调整微波发射功率来控制电场强度大小,对比3 min时不同微波发射功率下的结果。其中,12 kW时岩石表面电场强度为19 100 V/m,15 kW时对应21 400 V/m,18 kW时对应23 500 V/m,探究电场强度和岩石表面中心温度特性以及破碎面积之间的关系,如图19所示。

由图19可知,随着岩石表面电场强度的增大,表面中心温度和破碎面积比例均增大,且呈现出相同的增长趋势。这是由于微波照射下的岩石破碎损伤主要与电场强度有关,电场强度的强弱E2会导致岩石不同部位能量密度W分布不均匀,进而引起温度ΔT梯度变化,产生不同的热膨胀,导致破碎损伤发生。

5.3 岩石损伤演化

岩石材料的损伤演化是一个渐变的过程,由式(3)—(5)可知,微波照射岩石升温破坏的过程其原理在于对岩石施加了外加电场,岩石内部物质吸收电能,温度升高,集聚的热量达到一定程度突然消散,引起岩石损伤破碎。针对具体的岩石条件和微波照射条件,结合试验所监测到的温度变化规律,可将试样的损伤分为3个阶段,如图20所示。

图19 电场强度与温度特性、破碎面比例的关系

图20 岩石不同阶段损伤演化

由图20可知,微波照射岩石第1阶段,岩石上表面平整,微波反射较少,大部分微波能量被岩石上表面吸收,岩石内部能量开始累积,温度急剧升高;第2阶段,当微波照射时间进行至100 s时,部分岩体达到温度临界点,相互之间产生热膨胀,热量瞬时释放,发生破碎,同时由于岩石破碎,导致温度分布曲线出现波动;第3阶段,微波照射继续进行,破碎岩石上表面不再平整,累积能量效应变差,温度升高趋势变缓,破碎的岩石热膨胀作用降低,逐渐被融化成结晶状。

5.4 数学模型回归分析

设中心点温度为因变量Y,微波发射功率和照射时间分别为自变量X1、X2,控制其他参数不变,探究三者之间的函数关系。建立线性回归方程模型,函数表达式为Y=aX1+bX2+c,基于数值模型调整不同参数,设置9组模拟试验,所得中心点温度数据结果如表5所示。基于SPSS软件对数据进行回归分析,结果如表6所示。

表5 不同条件下中心点温度数据

表6 回归分析结果

由表6可知,调整后R2为0.942,拟合度为94.2%,拟合度高;显著性值为0.000 1<0.05,说明方程整体具有显著性。常量、X1(kW)和X2(s)参数显著性均小于0.05,可得回归模型方程式为:

Y=28.639X1+2.228X2-422.583。

(6)

从参数的标准化系数对比可知,0.931≫0.299,因此微波发射功率对中心点温度的影响程度远大于微波照射时间。

由图20可知,当岩石吸收微波能量,热量积累达到340.5 ℃时开始释放,岩石内部开始出现破碎损伤,此状态已达到微波辅助破岩的既定状态。随着照射的继续进行,岩石熔融状态反而不利于微波辅助破岩,由此可得微波照射岩石应提高微波功率,缩短微波照射时间,使岩石在较短的时间内达到破碎损伤状态。将破碎点温度代入式(6),可得微波发射功率和微波照射时间之间的关系式:

X1=-0.077 8X2+26.645。

(7)

假设微波照射在极短的时间内完成,则可近似取X2=0,由式(7)可知,X1=26.645,因此可得本文试验条件下当照射功率达到26.645 kW时,照射时间极短,同时又能对岩石试样造成破碎性损伤,效果最佳。

6 结论与建议

1)玄武岩试样的温度随着微波功率和照射时间的增加而增加,上表面温度分布整体呈圆弧形向四周辐射,逐渐降低。不同的微波功率和照射时间对玄武岩表面会产生不同的升温和破碎损伤效果。功率越高、照射时间越长,岩石升温程度越大,岩石表面破碎面积越大,破碎点深度越深,裂缝数越多,裂缝也越长。

2)微波照射下的岩石破碎损伤主要与电场强度有关,岩石的温升与电场能量密度、电场强度的平方成正比,电场强度的强弱会导致岩石不同部位能量密度分布不均匀,进而引起温度梯度变化,产生不同的热膨胀,导致破碎损伤的发生;微波在空气中传播时电场强度极高,随着接触岩石表面,深入到岩石内部,电场强度急剧折减;岩石的破碎损伤演化可以分为3个阶段。

3)基于试验和仿真数据构建关于岩石表面中心点温度随微波功率和照射时间变化的关系式:Y=28.639X1+2.228X2-422.583,发现微波发射功率对于岩石的升温特性影响更为显著,在本试验条件下,当微波照射功率达到26.645 kW时,微波能在极短的时间内使岩石达到破碎损伤的状态,照射效果最佳。

微波辅助破岩技术的最终搭载和应用环境应是开放式的环境,本文试验条件为封闭式的多模谐振腔,后续将在本文研究基础上,继续进行开放式微波试验平台下的模型试验和数值仿真模拟。