开放式微波致裂模拟节理岩体试验及辅助破岩评估

2023-09-15郑彦龙马中骏李建春赵晓豹

郑彦龙, 马中骏, 李建春, *, 赵晓豹

(1. 东南大学土木工程学院, 江苏 南京 211189; 2. 南京大学地球科学与工程学院, 江苏 南京 210093)

0 引言

随着地表矿床资源的枯竭和对矿产资源需求的持续增加,矿业工程逐渐进入了深部资源开采阶段[1-4]。相较于钻爆法,全断面隧道掘进机(TBM)、悬臂掘进机等机械开挖方法由于具有掘进速率高、自动化程度高、矿石贫化低等优点,逐渐成为建造深部矿山斜井和主平巷的首选方法。同时,TBM、悬臂掘进机和破碎锤也广泛应用于土木水利工程中的长大深埋隧道施工。然而,当遇到硬岩或者极硬岩时,机械的破岩效率将变得低下,刀具正常异常磨损加剧,破岩成本显著提高。微波预处理可以显著弱化岩石强度,降低岩体质量,从而提高机械开挖效率、减少刀具磨损,这一技术的发展为解决上述问题提供了一个新的思路。

微波辅助机械破岩的研究始于20世纪70—80年代,当时苏联科学家成功将配备喇叭天线的高功率微波破岩系统应用在磷灰岩矿山中,实现了微波独立破岩或者辅助机械开挖斜井和竖井的目的[5-6]。虽然这些开创性的研究取得了较为理想的效果,验证了微波技术在破岩方面的可行性,但现场试验存在一些问题,主要表现在2个方面: 1)采用全断面弱化策略(断面面积5~10 m2),导致微波装机功率和能耗过高(约40 kW/m2); 2)试验开展于磷灰岩矿山中,而非微波敏感性较弱的常见硬岩[7-8],因此研究结论推广价值较低。

近30年来,针对硬岩的高效机械破碎成为亟待解决的工程难题,因此微波辅助机械破岩重新成为研究热点[9]。许多科研人员已经通过单模式或者多模式微波研究了微波参数(微波功率和照射时间)、岩石特性(介电性质、粒径、超声波速以及含水率等)以及天然节理对微波弱化岩石效果的影响[10-17]。为了评价岩石可微波致裂性,Zheng等[11]提出了岩石可微波致裂性指数MFI; Koiwa等[18]、Hartlieb等[19]、Lu等[20]、Ma等[21]研究了开放式微波天线作用下岩块/试块的破裂特征,结果表明开放式微波照射可有效致裂岩石。采用多模式微波可以较好地模拟开放式微波照射下高温区岩石材料的劣化损伤,而高温区外宏观的温度梯度以及温度应力是诱发岩石破裂的主要原因[22]。对于机械破岩来讲,在岩体中预制裂纹或创造自由面可大大提高破岩效率[23-24]。

相关人员还研究了微波辅助机械破岩的可行性。例如: Lindroth等[25]利用15.6 kW的微波系统和标准波导天线处理了玄武岩以及花岗闪长岩,结果表明微波照射后试样钻进速度可提高2~2.5倍; Hartlieb等[19]证实了微波辅助悬臂掘进机破岩的可行性,并发现微波弱化花岗岩后截齿法向力减少了10%~30%; Kahraman等[26]利用多模式微波炉加热了9种火成岩并对照射后的试样进行线性截割试验,研究结果表明试样的破岩比能均有显著降低。

相关人员还研究了热处理对岩石磨蚀性和刀具磨损的影响。例如: Ji等[27]研究了常规热处理对新加坡Bukit Timah花岗岩CERCHAR磨蚀性指数(CAI)的影响,结果表明试样的CAI从25 ℃的3.5降低到400 ℃的3.0,在400~600 ℃保持恒定,随后在800 ℃时增加到4.1,提示工程应用中应避免过度加热岩石; Eberl等[28]发现经过700 ℃和900 ℃的高温处理花岗岩的CAI显著降低,降低的原因是高温作用下矿物结合强度的下降; Tian等[29]发现在600 ℃内,经过加热和水冷的花岗岩磨蚀性随着温度的升高而增大。因此可以判断,微波预处理可以一定程度上降低刀具磨损。

为了减小微波有效破碎岩石的总功率,Ma等[21, 30]提出了微波聚焦以及中低功率微波破岩的概念,并通过设计缩径天线和缩径介质填充天线提高微波设备的峰值功率密度。微波作用下试样会产生1个特定平面尺寸和深度的损伤区[22],通过多点组合式照射的方式,即可实现开挖面的整体弱化。虽然微波辅助破碎锤破碎硬岩在技术、经济上都被证明是可行的[22],照射点间距以及照射点与节理的距离对微波致裂岩体的影响还有待研究。此外,微波辅助悬臂掘进机破岩效率以及刀具磨损情况亦未充分研究。

本文利用9块岩块垒成人造节理岩体,首先,利用6 kW的工业微波系统和缩径介质填充天线对该岩体进行微波照射,研究不同照射点间距(15 cm和20 cm)下节理岩体的破裂特征; 其次,测量微波处理前后试样的等效岩石质量指标和磨蚀指数; 最后,评估微波处理前后截割头功率为200 kW的悬臂掘进机的破岩效率和刀具损耗的改善情况。

1 材料及方法

1.1 试样

试验样品为细粒黑云母闪长岩,其矿物组成为石英8%,斜长石67%,辉石4%,黑云母20%以及副矿物1%。该岩石单轴抗压强度(UCS)为140 MPa,纵波波速为5 800 m/s,密度为2 840 kg/m3。根据Zheng等[11]的研究,该岩石的可微波致裂性指数MFI偏低,为较难致裂岩石,因此需要用缩径介质填充天线(简称DLCWA)。试样的强度超过了常规悬臂掘进机的破碎能力(<120 MPa)[31]。本文利用9块尺寸为0.5 m×0.5 m×0.3 m(长×宽×厚)的岩块垒成1.5 m×1.5 m×0.3 m(长×宽×厚)的人工节理岩体,以模拟节理间距为0.5 m的开挖面。需要指出的是,采用多块岩石模拟节理岩体时,无法考虑节理充填材料对微波致裂的影响,微波诱导产生裂纹扩展到岩石边界/节理时会发生截止。

1.2 试验设置与试验步骤

微波致裂岩石试验布置示意如图1所示。该系统由微波屏蔽集装箱、Sairem微波公司生产的GMP G4工业微波发生器和开口为40 mm×30 mm的缩径介质填充天线组成。微波源各组成部分的功能见文献[32],试验布置及流程见文献[21],缩径介质填充天线的设计见文献[30]。当微波功率设置为6 kW时,该天线的峰值功率密度约为1 200 W/cm2。缩径介质填充天线的开口与升降平台上的试样紧密贴合。依照从左到右、从上到下的顺序对岩块进行编号。为了尽量减少照射时间,微波功率设置为6 kW,照射时间设置为2 min。需要特别说明的是,试验过程中阻抗会随着试样的熔融而失配,可能导致微波加热提前终止。手动阻抗匹配器无法快速匹配阻抗变化,因此设备将在反射功率大于1 kW时自动停止工作。

图1 微波致裂岩石试验布置示意图(修改自Ma等 [22])

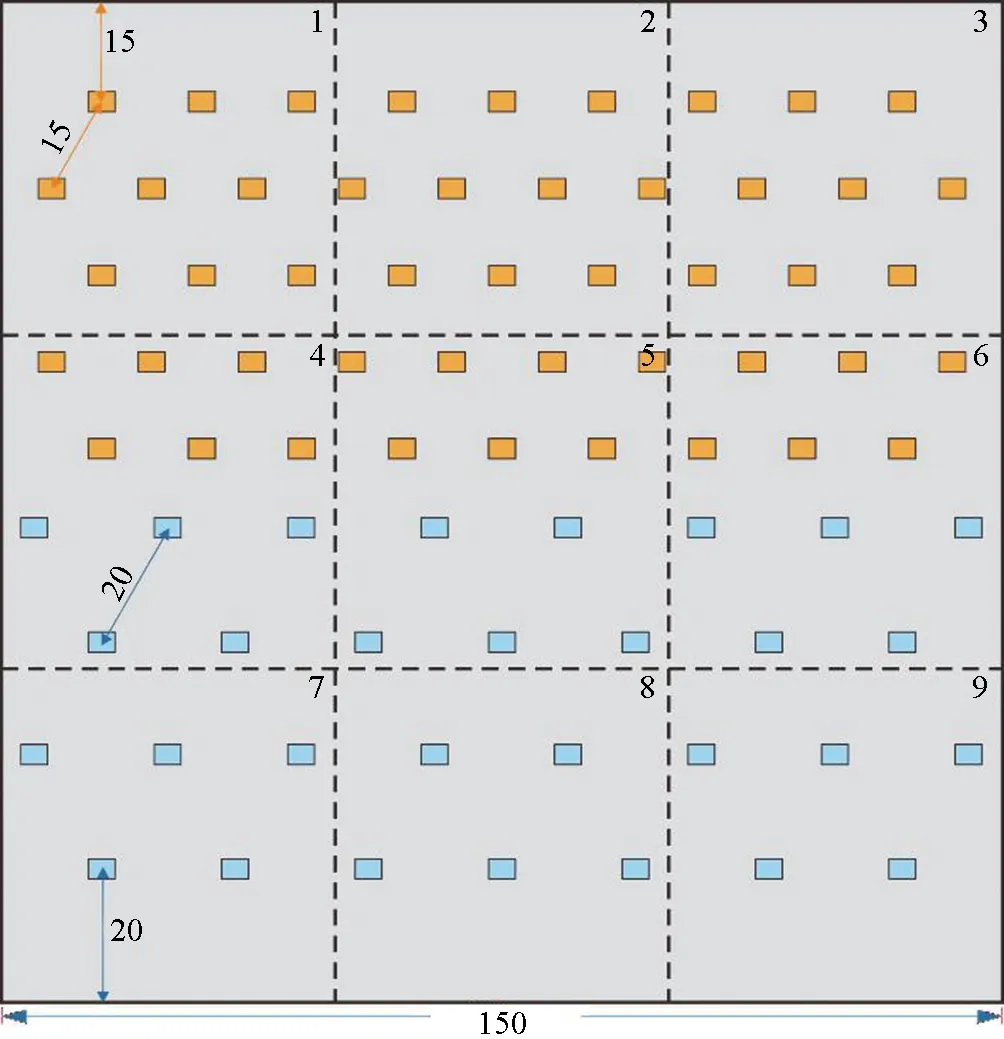

微波致裂节理岩体试验照射点布置示意如图2所示。微波照射点以等边三角形的形式进行布置,上半部分的微波照射点(黄色)间距为15 cm,下半部分的微波照射点间距为20 cm。据此布置,微波照射点数目总和为77个,每块试样的微波照射点数量为5~12个,并且微波照射点距离试样边界的最小距离为2.5 cm(2号和5号岩块最左和最右照射点),最大距离为20 cm。

图2 微波致裂节理岩体试验照射点布置示意图(单位: cm)

本试验使用FLIR T420红外热像仪和Smart Sensor AS872红外测温枪进行温度测量。红外测温滞后于微波停止照射5~10 s,所得温度值略低于试样经历的最高温度。红外热像仪的测温范围为-20~650 ℃,测量精度为±2 ℃或±2%(以较大者为准)。当试样温度超过红外热像仪测温范围时,可借助红外测温枪进行补充测量(其测温范围为-30~1 350 ℃)。在微波加热停止后,首先拍摄试样的红外图像和光学图像,并在试样表面标记裂纹,进而提取出裂纹的数量和长度信息。最后利用便携式显微镜可以测量裂纹的开度。

2 试验结果

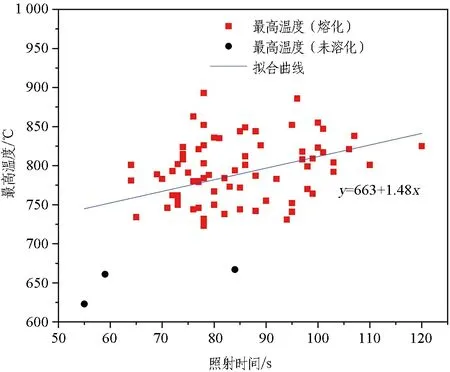

2.1 照射时间与最高温度

微波致裂节理岩体试验的最高温度以及加热时间如图3所示。可以看出: 1)大部分照射点发生了熔融(只有3个照射点未发生熔化),试样发生熔化时,测量温度均超过700 ℃; 2)加热时间与最高温度均呈正态分布,最短、最长以及平均加热时间分别为55、120、84 s,最低、最高以及平均温度分别为623、893、790 ℃。

(a) 最高温度与加热时间的关系

(b) 加热时间直方图

(c) 最高温度直方图

2.2 照射试样表面外观变化

采用6 kW功率和缩颈介质填充天线处理后,1.5 m×1.5 m节理岩体的破裂特征如图4所示。可以看出,微波致裂产生的裂纹呈辐射状分布。3号岩块微波加热时间及其致裂特征如图5所示。试验结果表明: 1)每个微波照射点平均会产生5条照射面裂纹以及1.1条侧面裂纹,它们的平均长度分别为6.6 cm和6.7 cm。2)当照射点间距为15 cm时,相邻辐射点产生的裂纹可能会搭接、重叠。微波致裂所产生的裂纹将试样切割成更小的块体,有助于机械破碎。同时,后续照射点产生的裂纹会延伸并截止于前序照射点所产生的裂纹。3)当照射点间距为20 cm时,相邻辐射点产生裂纹的搭接、重叠概率将会降低到30%。4)当照射点间距为15 cm时,微波致裂所产生的裂纹数目(5.3)略多于照射点间距为20 cm时所产生的裂纹数目(5.1)。因此,可以得出结论,随着照射点数量的增多,微波照射所产生的裂纹也相应地增加。

图4 采用6 kW功率和缩颈介质填充天线处理后1.5 m×1.5 m节理岩体的破裂特征

红色数字表示加热时长; 黑色数字分别表示照射面(不带+)和侧面(带+)的裂纹长度。

2.3 节理对于致裂效果的影响

裂纹参数和照射点与边界之间距离的关系如图6所示。随着照射点间距或者照射点与节理间距的增加,初步可以得到以下结论:

1)照射面裂纹数量从4条逐渐增加至9条(见图6(a)),相应的总裂纹长度略有增加(见图6(b)),最长裂纹可达19 cm(5号岩块的第8个照射点)。

2)侧面裂纹数由3条减少为1条(见图6(a)),照射面裂纹总长度减小,最长侧面裂纹可达18.5 cm(6号岩块的第1个照射点)。

3)最大裂纹开度呈现逐渐减小的趋势(见图6(c)),最大裂缝开度为0.01~0.6 mm。

4)照射面裂纹平均长度增加(见图6(d))。

(a) 裂纹数目

(b) 裂纹最大长度

(c) 最大裂纹开度

(d) 照射面裂纹平均长度

2.4 模拟节理岩体对微波致裂的影响

在自然形成的岩体中,当裂纹遇到节理时,其与节理夹角以及节理充填材料与岩石材料强度的差异会导致截止、穿透、偏转和跟随4种可能的情况[33-34]。Ma等[17]进行的微波照射试验显示,在54个样本中,这4种情况分别出现了30、19、1、4个。可以看出,截止和穿透分别占约60%和40%。由于人工节理中没有充填材料,只能模拟截止的情况,这使得试验结论偏保守。

3 微波辅助悬臂掘进机破岩

3.1 对破岩效率的影响

3.1.1 破岩效率经验模型

悬臂掘进机具有机动、灵活的特点,相较于微波辅助TBM破岩,微波辅助悬臂掘进机破岩具有更高的可行性与可操作性。微波预处理与随后的悬臂掘进机岩石破碎可以分步骤进行,从而实现微波辅助悬臂掘进机破岩。实际工程中,悬臂掘进机可破碎最高强度为120 MPa的岩石,当岩体高度破碎时,这一强度上限可达160 MPa[31]。微波预处理可以提高悬臂掘进机破碎岩石的强度上限,也可以提高其破碎岩石的效率。对于特定悬臂掘进机,其破岩性能主要由岩石性质和岩体质量共同决定。Bilgin等[35-37]提出了悬臂掘进机性能预测模型,岩石材料UCS与岩体RQD的函数关系如式(1)和式(2)所示。

ICR=0.28Pi(0.974)RMCI;

(1)

(2)

式(1)—(2)中: ICR为悬臂掘进机的瞬时破岩效率,m3/h;Pi为悬臂掘进机截割头功率,HP; RMCI为岩体可截割性指数。

由上述经验模型得到截割头功率为200 kW时不同UCS和RQD对应的悬臂掘进机的瞬时破岩效率ICR,如图7所示。可以看出: RQD较大时,ICR较低; 随着RQD的减小,ICR显著上升。

图7 不同UCS和RQD对应的ICR(修改于Bilgin等[31])

3.1.2 等效RQD

本文中,通过采样线上不连续面频率确定RQD。Priest 等[38]提出RQD与不连续面频率λ存在关系如式(3)所示。

(3)

式中λ为不连续面频率,可以表示为节理数目/采样线长度,m-1。

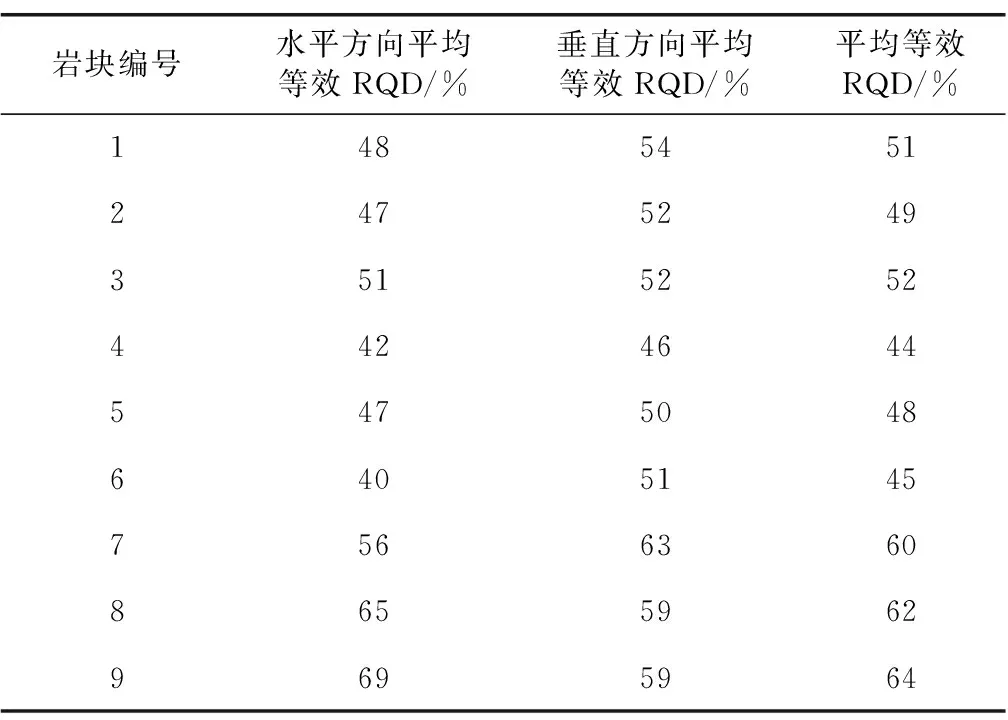

以5号岩块为例,在岩块表面绘制间距为5 cm的网格(见图8),通过计算网格线与裂纹的交点数目即可得到水平和竖直方向上的节理频率,继而可以得到每条线的等效RQD以及岩块的平均RQD。微波处理后岩块的等效RQD如表1所示。研究结果表明: 1)对于节理间距为0.5 m的人造岩体,微波预处理可使等效RQD从100降低到44~64,竖直方向的RQD下降幅度相对较大; 2)当辐射点间距为15 cm时(岩块1—3),微波照射后岩块的等效RQD为50; 3)当辐射点间距为20 cm时(岩块7—9),微波照射后岩样的等效RQD为62; 4)随着照射点数量的增多(岩块4—6), 岩体的等效RQD相应降低。

图8 使用测线采样方法计算微波处理后5号岩块的等效RQD

表1 微波处理后岩块的等效RQD

3.1.3 破岩效率评估

根据微波致裂产生的微观以及宏观裂纹的分布,可以将试样损伤区分为3个部分: 碎裂区、裂纹区和原岩区[22]。碎裂区位于天线开口的正下方,主要是因高温作用产生大量穿晶或沿晶裂纹; 裂纹区是由高温区膨胀形成的,其特征是包含大量呈放射状的宏观裂纹。在机械破岩过程中,微波致裂的宏观裂纹起着更重要的作用。因此,本文忽略岩石材料UCS在微波辐射后的变化。基于式(1)计算得到的ICR如表2所示。研究结果表明: 1)微波预处理可以显著提高悬臂掘进机的岩石破碎效率; 2)对于辐射间距为15 cm的试样,岩石破碎效率提高了280%; 3)对于辐射间距为20 cm的试样,岩石破碎效率提高了170%。需要注意的是,通过Bilgin模型计算得到的ICR可能在一定程度上高估了微波的辅助效果。原因在于: 1)微波致裂裂纹与自然裂纹不同; 2)微波致裂的平均侧面裂纹长度分别为8.5 cm(辐射点间距为15 cm)以及8.7 cm(辐射点间距为20 cm),对于未延伸到侧面的裂纹,其深度约为3 cm。因此,实际的辅助破岩效率尚需通过后续试验进一步评估。

表2 微波照射前后不同岩块的ICR(200 kW 悬臂掘进机)

3.2 对刀具损耗的影响

3.2.1 经验模型

微波处理可以降低岩石的磨蚀性指数并且减小刀具磨损。Bilgin等[31]提出了基于CAI评价刀具损耗的模型,即

TCR=K1·K2·CAI/4。

(4)

式中: TCR为开挖单位体积岩石的刀具损耗,个/m3;K1为与刀盘转速相关的系数,一般取值1~1.2;K2与水冷和喷水抑尘有关,一般取值0.85~1。本文中K1与K2均取为1。

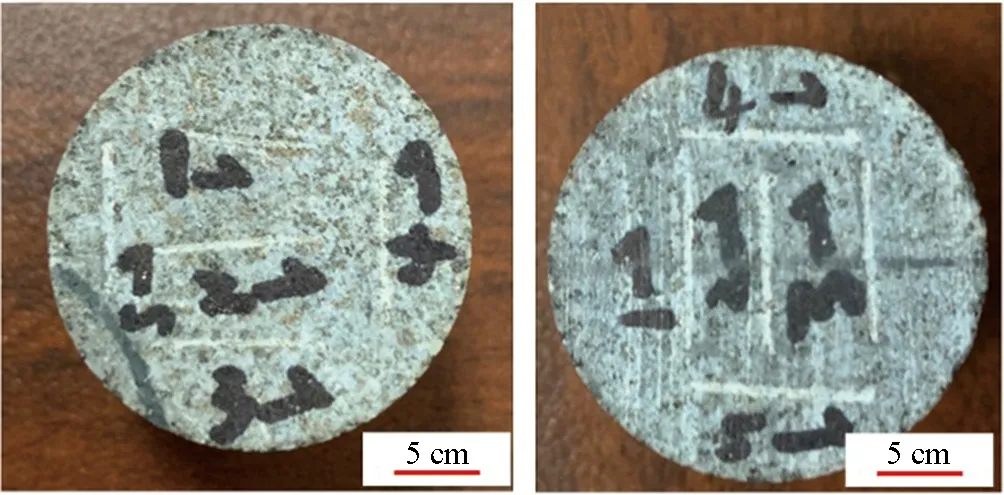

3.2.2 CAI测量及刀具磨损评估

以照射点间距为20 cm的7号岩块为例,其微波致裂损伤区示意如图9所示。其中损伤区直径约为20 cm。分别在距离辐射点中心3 cm(试样a)、5 cm(试样b)以及10 cm(试样c)处进行取芯,取芯样品为直径25 mm的圆柱样。依据ASTM-D7625-10标准和ISRM建议的方法对取芯样品进行CAI测试[39]。进行磨蚀性指数测试的试验岩样如图10所示。距辐射中心不同距离试样的CAI值如表3所示。其中,A区的CAI值为试样a的测试值,B区的CAI值为试样a与试样b的平均值,C区的CAI值为试样b与试样c的平均值(见图9)。通过计算可得到整个岩块的平均CAI为3.6,即微波预处理可使刀具损耗降低11%。

图9 7号岩块微波致裂损伤区示意图

(a) 3 cm(b) 5 cm

(c) 10 cm(d) 原岩

表3 7号岩样距微波照射点不同距离试样的CAI

4 结论与建议

4.1 结论

本文利用6 kW工业微波系统以及缩径介质填充天线对尺寸为1.5 m×1.5 m×0.3 m的人造节理岩体进行微波加热试验,研究了照射点间距以及照射点与节理间距对岩体破裂特征的影响,计算了微波处理后岩石的RQD,并用于评估微波照射前后刀盘功率为200 kW的悬臂掘进机性能,最后利用照射前后岩样的CAI评估了刀具磨损情况,主要结论如下。

1)微波作用下闪长岩试样的破坏模式为开裂破坏和熔融破坏。相较于辐射点间距20 cm时裂纹的延伸情况,辐射点间距15 cm时不同微波照射致裂裂纹更容易搭接。随着微波照射点与节理间距的增加,试样照射面和侧面的裂纹数量均减少,最大裂纹开度减小,同时,裂纹总长度和最大裂纹长度增加。

2)辐射点间距为15 cm时,微波预处理可使岩块的等效RQD从100降低到50; 辐射点间距为20 cm时,微波预处理可使岩块的等效RQD从100降低到62。

3)微波预处理可使截割头功率为200 kW掘进机的破岩效率显著提高170%~280%。辐射点间距为20 cm时,微波预处理可使刀具磨损降低11%。

4.2 建议

受研究条件限制,本文仅开展了采用缩径介质填充天线进行开放式微波照射致裂人造节理岩体的试验研究,采用经验模型对破岩效率和刀具磨损进行了评估; 但未对照射后的岩体进行截割试验,未来将进行截割破岩试验验证该评估的准确性。同时,未来还将开展不同天线辅助机械破碎不同可微波致裂性指数岩石和天然岩体的试验研究工作。